中间主应力影响下含瓦斯复合煤岩体变形渗流及能量演化特征研究

2023-01-17王凯赵恩彪郭阳阳杜锋王龙

王凯赵恩彪郭阳阳杜锋王龙

中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083;中国矿业大学(北京)应急管理与安全工程学院,北京 100083

深部矿井煤岩体在“三高一低”环境下,出现了一种兼具有冲击地压和煤与瓦斯突出特征的灾害类型,被称为煤岩瓦斯复合动力灾害[1-4],其实质是在工程扰动下处于应力各向异性的含瓦斯复合煤岩体发生了整体破坏失稳[5-7]。进行真三轴应力状态下含瓦斯复合煤岩体的变形、渗流及能量演化特征研究,对于认识复合动力灾害的孕灾机制和防灾机理尤为重要。

近些年国内外学者通过试验研究了复合煤岩体的力学变形及瓦斯渗流特征。姜耀东等[8]将复合煤岩体的失稳过程划分为平静期、加速期和稳定期三个阶段。左建平等[9-11]将不同性质煤岩进行组合拼接,研究岩性对复合煤岩体力学特征的影响。赵毅鑫等[12]通过红外成像技术提取复合煤岩体的破坏前兆特征。Liu 等[13]、刘杰等[14]通过研究不同强度岩体与煤的组合,得到复合体强度与岩石强度呈负相关关系。秦忠诚等[15]研究了单轴应力下煤、岩强度之比对于冲击倾向性的影响。王晓南等[16]基于声发射技术提取了复合煤岩体失稳前兆的微震规律。杨磊等[17]从能量角度研究了煤岩组合体的储能特性。Wang 等[18]、王凯等[19]、Du等[20-22]、杜锋等[23]系统地研究了不同三轴应力路径下含瓦斯复合煤岩体的破坏前兆行为,并进行了不同真三轴路径下含瓦斯复合煤岩体渗流及力学特性研究。蔡永博等[24-25]研究了组合形式对复合煤岩体的变形、力学强度特征的影响,以及常规三轴应力下倾角对复合煤岩体变形、破坏及渗流特征的影响。张晨阳等[26]研究了真三轴应力下煤岩厚度比对复合体的影响。尹光志等[27]、Lu 等[28-31]利用真三轴流固耦合系统进行不同真三轴应力路径下单煤、单岩及人工拼接复合煤岩的力学-渗流试验。

在深部工程环境中,复合煤岩体处于各向异性应力状态,而常规的单轴和三轴试验研究的是在轴对称应力状态下复合煤岩体的力学和渗流特性,未考虑中间主应力的存在,不能反映其真实受力状态,而中间主应力对复合体煤岩强度、变形和渗流特性有重要的影响,忽略中间主应力的作用则降低了研究结果的适用性。鉴于此,本文采用压制方式制作出有过渡界面的复合煤岩体试件,开展不同真三轴中间主应力状态下含瓦斯复合煤岩体应力-应变、渗流及能量演化特性研究试验,研究中间主应力对含瓦斯复合煤岩体破坏失稳发生、发展过程的影响,为深部煤炭资源安全开采及动力灾害防治研究提供参考。

1 试验装置及路径

1.1 试验装置

试验所用真三轴气固耦合煤岩渗流试验装置如图1所示[32-33],由真三轴压力室、液压伺服系统、气体流量计和数据采集装置组成,利用该试验装置可实现多种路径下的煤岩体力学-渗流试验。

图1 真三轴气固耦合煤岩渗流试验装置示意图Fig.1 True triaxial gas-solid coupling seepage test device for coal and rock

1.2 试件制备

试验煤样取自河南省平煤八矿,将煤样密封送至实验室进行破碎、研磨备用。岩样配比为河沙1 200 g、水泥750 g、水300 g;煤样配比为煤粉900 g、河沙150 g、水泥150 g、水150 g。压制时,先将岩样材料放入模具中,然后放入煤样材料,以40 MPa 压力保压12 h,得到尺寸为100 mm×100 mm× 200 mm、具有过渡面、人工压制而成的复合煤岩体试件,如图2所示。

图2 复合煤岩体试件Fig.2 Composite coal-rock specimen

1.3 应力路径

研究表明[34],CO2和CH4在煤中的渗透特征相似,可以用CO2代替CH4进行物理模拟试验。为研究中间主应力对深部复合煤岩体渗流及力学特性的影响,设计了中间主应力分别为4 MPa、6 MPa、8 MPa 和10 MPa 下的4 组真三轴试验。加载路径如图3所示,σ1、σ2、σ3分别为最大主应力、中间主应力和最小主应力。首先,同步加载σ1、σ2、σ3至静水压力4 MPa,通入1 MPa 的CO2气体恒压吸附24 h 至饱和;其次,恒定σ3,同步加载σ1、σ2至预设值,恒定σ2;最后,以0.05 MPa/s的速率加载σ1直至试件破坏。

图3 真三轴应力路径示意图Fig.3 Diagram of true triaxial stress path

本研究忽略气体在煤岩介质中的滑脱效应和吸附效应,认为气体在复合煤岩体试件中的渗流服从达西定律。渗透率计算公式[28]为

式中,k为渗透率,m2;Q为气体流量,m3/s;μ为气体的绝对黏度;L为试件长度,m;A为渗透率有效面积,m2;p0′为标准大气压,MPa;p1为入口压力,MPa;p2为出口压力,MPa。

2 试验结果及分析

2.1 应力-应变特征

图4为不同中间主应力条件下试件应力-应变-渗透率动态变化曲线。Δσ表示最大主应力和最小主应力之差,ε1、ε2、ε3分别表示最大主应力方向应变、中间主应力方向应变和最小主应力方向应变。中间主应力对复合煤岩体应变特征有重要的影响。当试件达到强度峰值时,在σ2为4 MPa 的试验中,ε2、ε3分别为-0.312% 、-0.357% ,由于σ2=σ3,两个侧向应变跟随性较好;在σ2为6 MPa 的试验中,ε2、ε3分别为- 0.262% 、-0.519% ;在σ2为8 MPa 的试验中,ε2、ε3分别为-0.212% 、-0.773% ;在σ2为10 MPa 的试验中,ε2、ε3分别为-0.125% 、-0.802% 。可以看出,在σ3恒定下,随σ2的增大,侧向应力σ2、σ3之间的差值逐渐变大,试件在ε2方向上变形受到约束,达到强度峰值时ε2逐渐减小,在侧向应力差导向作用下试件变形开始向ε3方向发展,ε3逐渐增大。

当σ2分别为4 MPa、6 MPa、8 MPa 时,试件ε2表现为膨胀变形;σ2为10 MPa 时,试件ε2-Δσ曲线出现拐点,峰值之后出现回弹,并与其加载阶段曲线相交,最后表现出压缩变形,这是由于在高侧应力差导向作用下,试件σ2变形能力降低所致。

图4中,ε1-Δσ曲线在σ2为4 MPa 时峰后阶段斜率最小,并且出现了明显的平台效应,试件呈现出延性破坏;随σ2增加,ε1-Δσ曲线峰后持续时间较短,斜率逐渐增大,试件在经历压缩、失稳破坏后强度快速降低,逐渐转变为脆性破坏。这说明,在真三轴加载条件下,复合煤岩体破坏不仅与主应力差相关,σ2也起着重要的影响。

图4 不同中间主应力下试件应力-应变-渗透率动态曲线Fig.4 Stress-strain dynamic curves of specimens under different intermediate principal stress

2.2 强度特征

图5为不同中间主应力下复合煤岩体强度特征曲线。可以看出,最大主应力σ1峰值随σ2的增大先升高后降低,中间主应力效应明显,σ2先对试件起保护作用,但超过临界点的情况下会降低试件强度[35]。此外,由图4也可以看出,试件在峰值强度点处的ε1也随σ2的增加呈现出先增大后减小的趋势,表明中间主应力效应对试件的影响不仅表现在强度特性上,也影响试件的变形特征。从峰后残余强度来看,随着σ2的增大,试件残余强度逐渐降低。

图5 复合煤岩体强度特征曲线Fig.5 Strength characteristic curve of composite coal-rock

将试验得到的强度数据进行Mogi-Coulomb 强度准则分析[36]。由图5还可以看出,有效平均应力(σm,2)与八面体剪切应力(τoct)关系,二者线性关系表达式与试验结果拟合较好,拟合度达到0.90,能很好地反映复合煤岩体强度准则。

2.3 渗透率演化特征

试件的渗透率可以表示气体渗流能力的强弱。观察图4的ε1-Δσ和ε1-k曲线发现,随着应力的加载,渗透率先减小后增大,且渗透率谷值拐点均位于ε1-Δσ曲线峰值拐点之前。这是由于试验初期随着外部三向应力的加载,试件内部原生的孔隙、裂隙受到挤压,气体渗流通道变窄,渗透性降低;随着σ1的加载,试件裂纹开始发育、损伤扩容,渗流通道开始增加、渗透率增大;之后随着σ1的继续增大,内部裂隙开始连通,试件产生失稳破坏,气体渗流通道打开,渗透率急速上升。

研究中间主应力对渗透率影响规律时,为避免复合煤岩体初始渗透率对试验结果的影响,用渗透率相对系数w进行分析,其计算公式为

式中,k0为试件初始渗透率,m2。

不同中间主应力下复合煤岩体渗透率相对系数变化规律如图6所示。σ2分别为4 MPa、6 MPa、8 MPa、10 MPa 时,渗透率相对系数谷值分别为0.146、0124、0.070 和0.069,渗透率相对系数峰值分别为1.669、2.017、2.281 和2.056。随着σ2的增大,试件受到的外力逐渐增强,内部孔隙、裂隙压缩,试件密实程度加大,气体渗流难度增加,渗透率相对系数谷值呈逐渐减小的趋势;渗透率相对系数峰值则先升高后降低。这与达到峰值强度时ε1随着σ2变化趋势一致,说明试件渗透率的变化与应变之间有着重要关系。

图6 不同中间主应力影响下渗透率相对系数变化Fig.6 Permeability coefficient under different intermediate principal stress

2.4 复合煤岩体能量演化特征

含瓦斯复合煤岩体的加载破坏是其与外界能量传递、交换的过程。试件应力加载中,外力对其做功,试件吸收能量。试件破坏过程中吸收的总输入能U转变为弹性应变能Ue和耗散能Ud[37-38]。即

式中,U为总输入能,kJ/m3;Ue为弹性应变能,kJ/m3;Ud为耗散能,kJ/m3;B为某一时刻最小主应变与最大主应变比值;E为试件的弹性模量,MPa;υ为试件的泊松比,一般取试验中试件在弹性阶段的弹性模量和泊松比。

以中间主应力6 MPa 为例,对含瓦斯复合煤岩体的变形破坏过程中能量聚集和转化特征进行分析。将试件静水压力状态作为能量分析起始点,得到复合煤岩体应变-能量动态演化规律如图7所示。由图7可以看出,在弹性阶段ab,总输入能和弹性应变能稳定增加,耗散能变化较小;进入塑性阶段bc,试件在应力加载下弹性应变能增速减缓,耗散能增速加快,开始出现微裂纹;屈服点c后,试件弹性应变能增速减缓,耗散能快速增加,试件内部裂纹快速发展,裂隙开始贯通;峰值点d后,弹性应变能释放,耗散能增加,试件破坏失稳。

图7 复合煤岩体试件加载破坏全过程应力和能量与应变动态规律Fig.7 Dynamic law of stress,energy and strain during loading failure of coal-rock

为研究含瓦斯复合煤岩体失稳破坏发生、发展过程中能量演化特征,不同中间主应力下各试件峰前阶段总输入能量、弹性应变能和耗散能随应变变化规律如图8所示。由图8可知,随ε1增加,U呈现出近似于线性增加的趋势;Ue初始阶段增速较大,临近应力峰值点时增速减缓,Ue-ε1曲线斜率随着σ2的增加而增大;Ud则经历了缓慢增大到急剧上升的变化,在应力峰值点处变化较为剧烈,Ud随σ2的增加先增大后减小。当σ2为8 MPa 时,试件的总输入能量、弹性应变能和耗散能均大于其他中间主应力路径下试件能量特征值,该规律与试件强度变化趋势相似。

图8 不同中间主应力下峰前阶段试件能量-应变关系Fig.8 Energy-strain evolution of gas-bearing coal-rock under different intermediate principal stress

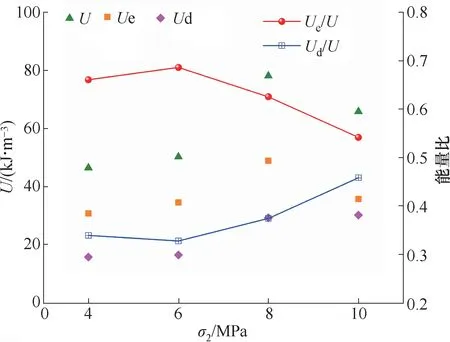

不同中间主应力路径下试件在应力峰值处的能量特征值如图9所示。可以看出,随着σ2的增加,U先增大后减小:σ2从4 MPa 增至8 MPa 时,U由46.542 kJ/m3增至78.156 kJ/m3;σ2由8 MPa增至10 MPa 时,U减小到65.898 kJ/m3。σ2为4 MPa、6 MPa、8 MPa 和10 MPa 时,弹性应变能Ue以及能量比Ue/U的变化趋势与U相似,同样是先增大后减小,Ue分别为30.754 kJ/m3、34.527 kJ/m3、48.896 kJ/m3和35.712 kJ/m3,能量比Ue/U分别为0.661、0.687、0.626 和0.542;耗散能Ud逐渐增大,能量比Ud/U却呈先降低后升高的趋势,Ud分别为15.788 kJ/m3、16.490 kJ/m3、29.263 kJ/m3和30.186 kJ/m3,能量比Ud/U分别为0.339、0.328、0.374 和0.458。总的来说,随着σ2的增大,试件变形破坏所需的耗散能逐渐增加,试件破裂状态逐渐加剧。

图9 应力峰值处能量特征值Fig.9 Energy characteristic value at stress peak

研究发现,真三轴应力状态下中间主应力对含瓦斯复合煤岩体的影响,除了体现在强度特征上的中间主应力效应之外,在应变上,随着σ2的增大,达到峰值强度时ε3逐渐增大,ε1经历由增到减的变化,ε2由膨胀变形转变到压缩变形。峰后阶段,试件ε1-Δσ曲线斜率也随σ2增大而增大,试样失稳加速,试件渗透率峰值增大系数与峰值强度时ε1变化趋势一致。可见,在真三轴应力下,σ2影响着煤岩体强度特性和瓦斯运移规律,侧应力差的存在也决定了煤岩体的变形方向、变形性质。同样,从能量角度来看,随着σ2的增大,试件失稳时需要的总能量先升高后降低,和其强度特性变化趋势一致,而试件破坏所需要的耗散能逐渐增多。

3 结 论

为研究中间主应力对复合煤岩体应变、渗透及能量演化特征的影响,本文开展了不同真三轴中间主应力下含瓦斯复合煤岩体应力-变形-渗流试验,得到以下结论:

(1) 随着σ2的增大,ε3逐渐增大;σ2较小时,ε2出现膨胀变形,ε1-Δσ曲线峰后阶段出现了明显的平台效应,试件呈现出延性破坏;σ2较大时,高侧应力差导向作用下,ε2-Δσ曲线出现拐点,峰值之后曲线出现回弹,ε2最终发生压缩变形,ε1-Δσ曲线斜率随σ2的增加逐渐增大,试件逐渐从延性破坏转变为脆性破坏。

(2)σ2对试件强度特征有较大影响。随着σ2的增大,试件强度先升后降,残余强度则逐步降低;渗透率随着σ1的加载呈现出先减小后增大的趋势,渗透率谷值系数随σ2的增大逐渐减小,峰值系数与试件强度峰值时ε1变化趋势相关性较大,都经历了先增后减变化。

(3) 随着σ2的增加,试件达到峰值应力时,总输入能量U先增大后减小,σ2为8 MPa 时U最大,和其强度特征变化趋势一致;弹性应变能Ue先增大后减小,耗散能Ud持续增加,σ2较大时,试件损伤时需要更多耗散能;能量比Ue/U先升高后降低,Ud/U先降低后升高。