煤巷液压锚杆钻机随钻参数采集系统及其应用

2023-01-17岳中文戴诗清李杨岳小磊李世辉曹武

岳中文戴诗清李杨岳小磊李世辉曹武

1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.江西蓝翔重工有限公司,江西萍乡 337000;3.淮南矿业(集团)有限责任公司煤业分公司,安徽淮南 232000

随着煤炭资源开采深度不断增加,地质构造条件越来越复杂,导致开挖难度和事故发生频率不断升高。据应急管理部发布的资料显示,在过去10年煤炭开采各类事故中,顶板事故死亡人数占40% 以上[1]。如何降低事故发生频率是目前煤矿生产中亟需解决的问题。煤矿巷道围岩力学参数是巷道支护参数设计的基础[2-3]。

岩石基本力学参数常规测试方法有室内实验方法和现场测试方法[4-7]。室内实验方法存在勘察精度低、耗费时间长、成本较高、没有考虑现场原始应力场和温度场等缺点;现场测试方法存在操作烦琐、费时费力、测试能力单一等缺点。围岩岩性随钻识别技术[8-10]则克服了以上缺点,该技术通过采集钻机钻孔过程中的随钻参数,包括钻进深度、钻进压力、转速、扭矩等,根据随钻参数的变化实时识别围岩力学参数,进一步判断围岩岩性。国内外学者对随钻测量系统的研发做了很多工作。岳中琦等[11-12]在长期对钻孔进行实时监测的基础上,研发了钻孔过程监测系统(DPM 系统);谭卓英等[13]在DPM 系统的基础上研发了地层地质界面识别系统;李宁等[14]、宋玲等[15]研发了WCS-50 微机控制旋进式触探仪,能够实现不同加载条件下的旋切触探实验;王琦等[16-19]在前期岩土力学随钻理论的基础上,研制了多功能真三轴岩体钻探测试系统(室内TRD 系统),并进一步研发了本安型地下工程围岩数字钻探测试系统(现场SDT 系统);王玉杰等[20]、曹瑞琅等[21]采用激光位移、扭矩、转速及液压传感器监测钻机的传动部位,搭建了新型的地质钻机数字钻进监测系统;何明明[22]研制了XCY-1 型岩体力学参数旋切触探仪,可以实现自动钻进和自动识别岩体的力学参数、质量等级及结构面;于广东等[23]研发了一套岩石单轴抗压强度随钻识别系统,实现了对煤巷顶板岩石单轴抗压强度的实时识别;李鑫涛[24]、刘栋梁[25]研发了一套煤巷顶板锚固孔钻进响应采集仪器,并分析了钻机钻速和转速与岩石硬度的关系。加拿大Soletanche-Bachy 公司在履带式Hutte 200/2 TF 液压伺服回转钻机的基础上研发了ENPASOL 系统[26],并成功应用于地层探测试验。但是,由于井下巷道围岩地质条件复杂,随钻测量系统测量精度不高等原因,目前煤矿井下巷道液压锚杆钻机很少采用随钻测量系统。

为此,本文针对液压锚杆钻机的基本特点与结构,研发了煤巷液压锚杆钻机随钻参数采集系统,进行了层状砂浆组合试件的钻进实验,以验证系统的性能,并通过破岩比能法进一步分析随钻参数与抗压强度之间的关系,实现随钻参数对岩石力学性能的定量评价。

1 煤巷液压锚杆钻机随钻参数采集系统的结构和基本组成

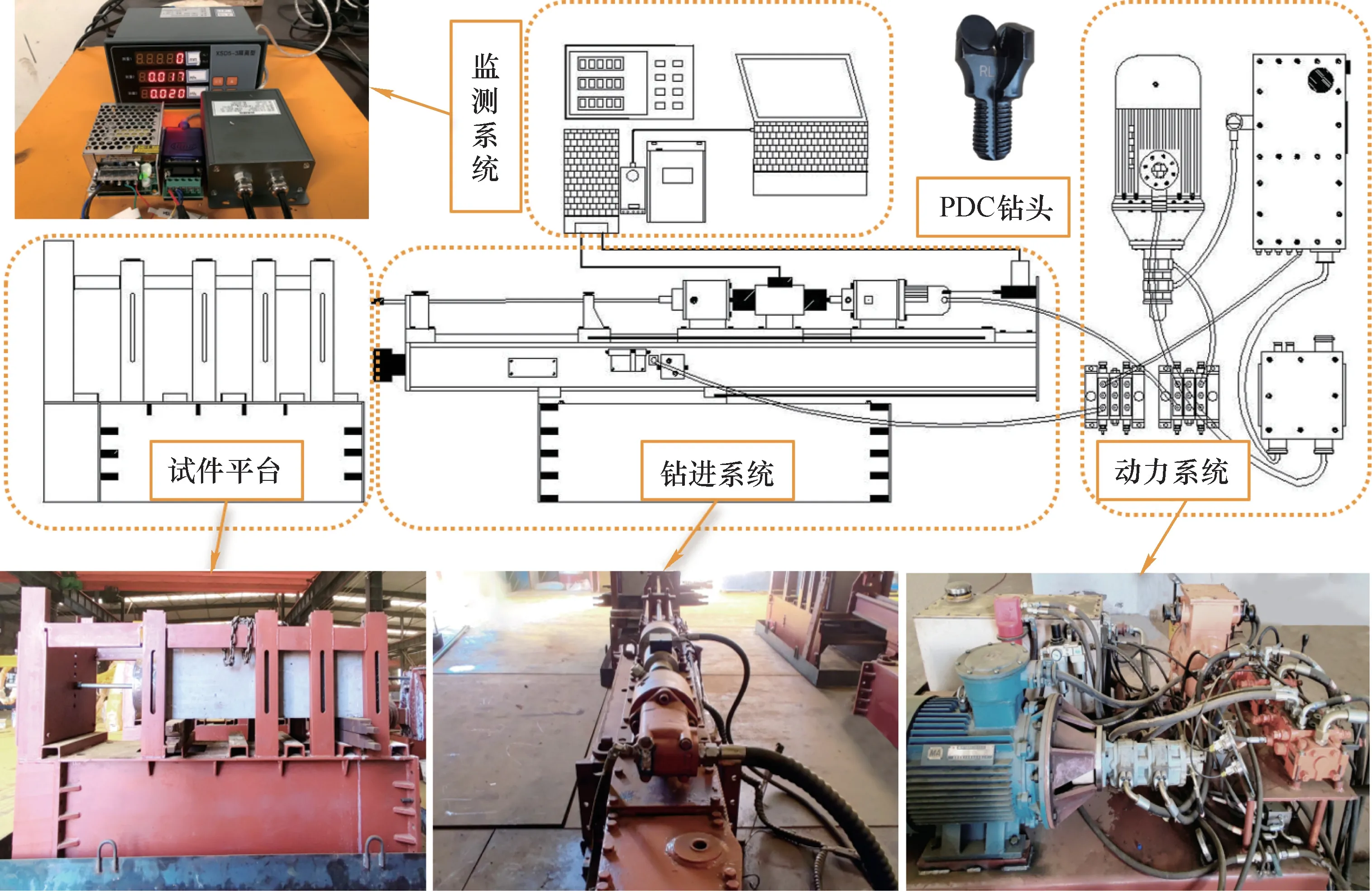

煤巷液压锚杆钻机随钻参数采集系统主要由钻进系统、动力系统、监测系统及试件平台4 部分组成(图1)。

图1 煤巷液压锚杆钻机随钻参数采集系统Fig.1 Drilling parameter acquisition system of hydraulic anchor drilling rig in coal mine roadways

1.1 钻进系统

钻进系统使钻头和钎杆沿着导轨进行旋转和轴向运动,实现钻进功能,主要组成部分包括液压马达、推进油缸、动力头、导轨、传动链、钎杆、扶钎器、PDC 钻头。其中,液压马达使钻杆和钻头进行旋转运动;推进油缸使钎杆和钻头进行前进和后退运动,从而对岩石进行钻孔。液压锚杆钻机的技术参数见表1。

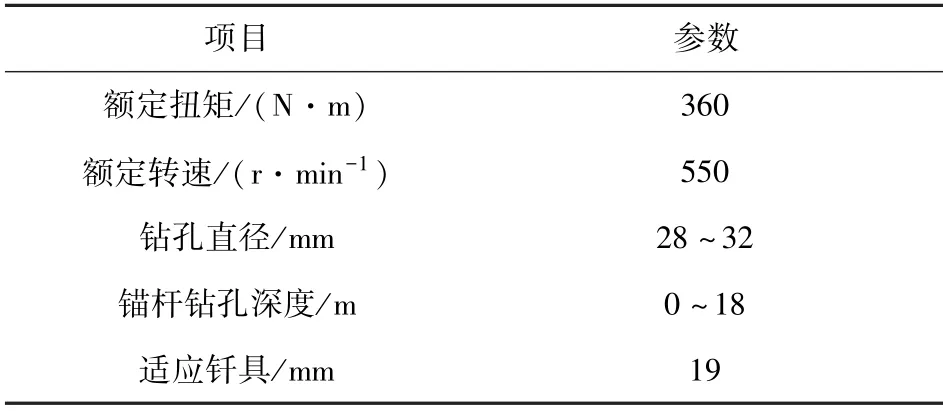

表1 液压锚杆钻机的技术参数Table 1 Technical parameters of hydraulic anchor drilling rig

1.2 动力系统

动力系统为钻进系统提供动力,并控制系统的工作状态,主要组成部分包括防爆液压油箱、防爆电动机、防爆电磁启动器、防爆多路换向阀,各部分通过煤安认证的高压油管连接。动力系统设置两路换向阀:一路换向阀通过控制推进油缸的进出油量来控制钻机的推进压强和钻进速度,最大推进压强为15 MPa;另一路换向阀通过控制液压马达的进出油量控制钻机旋转压强和转速,最大旋转压强为12 MPa。两路换向阀独立工作,互不干扰。

1.3 监测系统

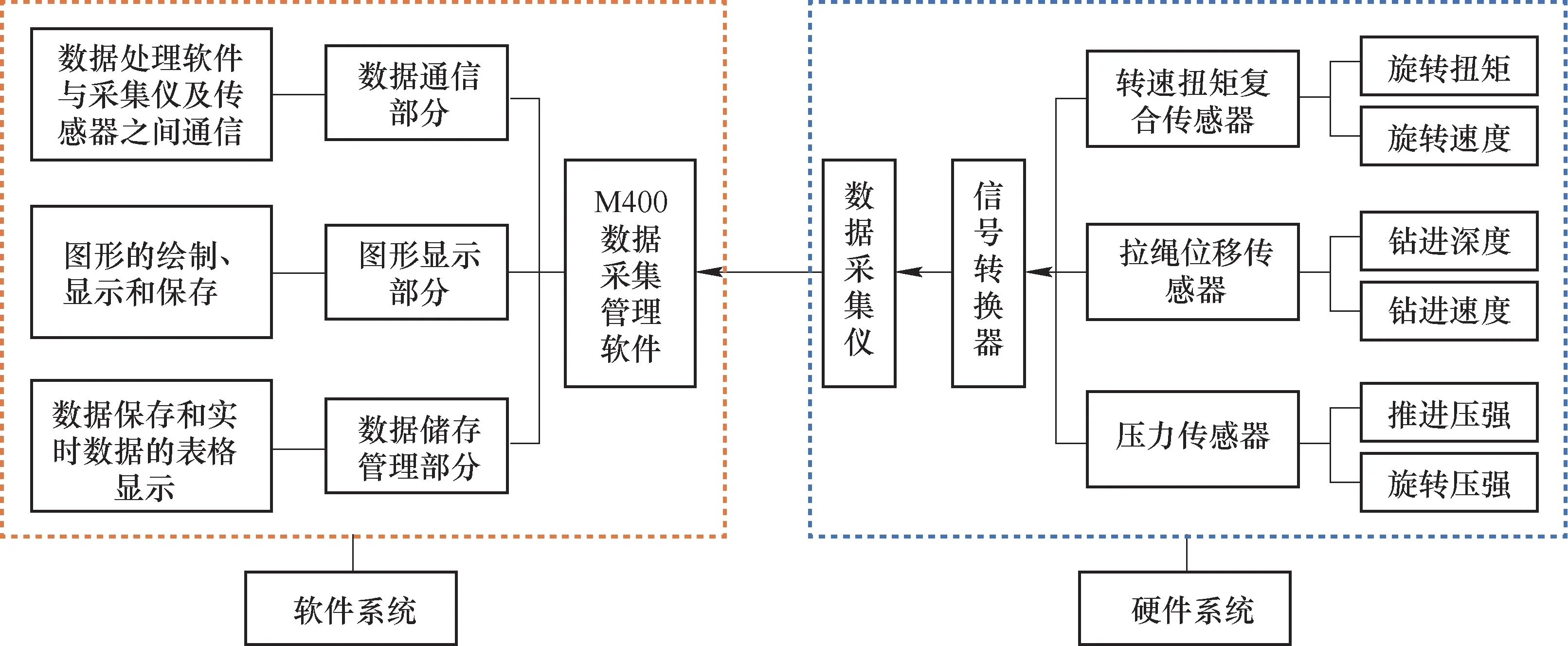

监测系统通过数据采集传感器在钻进过程中实时采集随钻参数,并对采集的数据进行记录和储存。监测系统分为硬件系统和软件系统。硬件系统包括转速扭矩复合传感器、拉绳位移传感器、推进压力传感器、旋转压力传感器及数据采集仪等,如图2所示。软件系统为M400 数据采集管理软件,分为数据通信、数据储存管理及图形显示3 部分,可以对硬件部分采集到的数据进行储存及显示。

图2 监测系统的硬件系统Fig.2 The hardware system of the monitoring system

在不影响钻机正常工作的前提下,监测系统将传感器安装在钻机的合适位置,并与数据采集仪相连接,在钻进过程中实时采集钻进深度S、转速n、推进压强pt、旋转压强ph、扭矩T等参数。各传感器的技术参数见表2。在钻进过程中,传感器采集随钻参数,经数据采集仪传输到软件系统,实现随钻参数的实时储存及直观显示。监测系统的工作原理如图3所示。

图3 监测系统的工作原理Fig.3 Working principle of monitoring system

表2 传感器的技术参数Table 2 Technical parameters of the sensors

数据采集传感器作为随钻测量系统的核心,其安装维护尤为重要。拉绳位移传感器利用螺栓固定在钻机平台上,并通过拉绳与液压马达相连接,马达运动时会带动拉绳伸展和收缩,使传感器输出一个与移动距离成比例的电信号。当位移传感器不使用时,必须将拉绳与液压马达的连接断开,防止拉绳发生疲劳损伤,影响使用寿命。

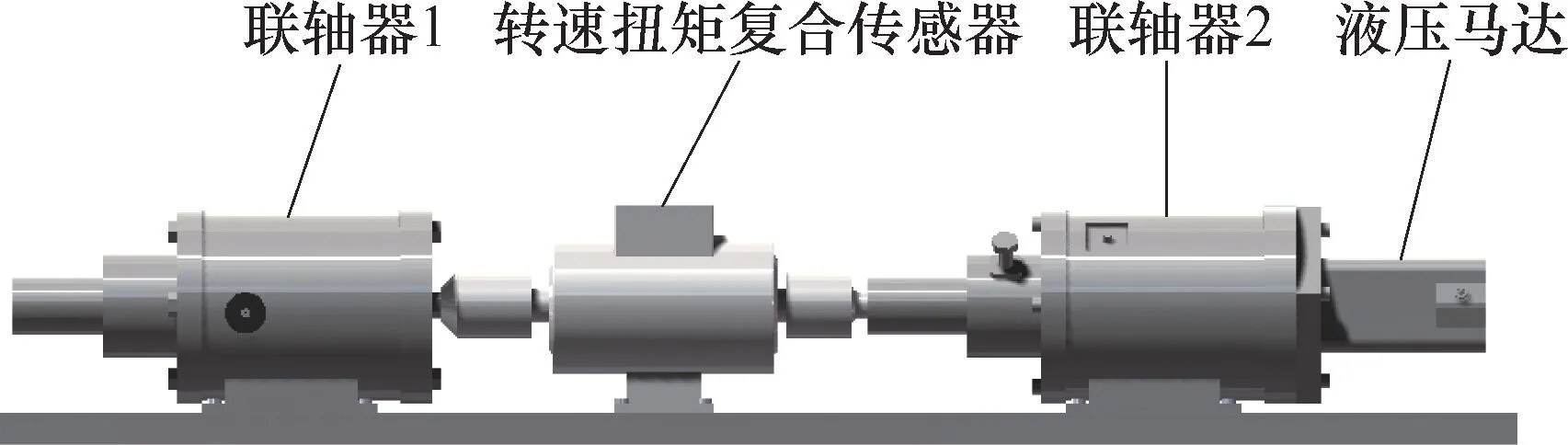

转速扭矩复合传感器的两端通过联轴器分别与液压马达(动力端)与钎杆(负载端)连接(图4)。钻进时,传感器通过测量扭转变形测定扭矩T,同步测量转速n。压力传感器监测的参数包括推进压强pt和旋转压强ph,通过三通管与液压管连接。

图4 转速扭矩复合传感器安装位置Fig.4 Installation position of speed and torque composite sensor

1.4 试件平台

试件平台的作用是固定试件和处理钻进过程中产生的泥浆液,主要由试件固定装置和排渣装置组成。试件固定装置通过螺纹夹具使试件在钻进过程中保持稳定;排渣装置可以装载并及时排出钻孔时产生的泥浆液。

2 层状组合试件钻进实验

2.1 方案设计

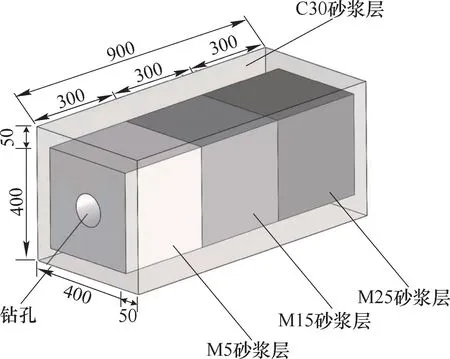

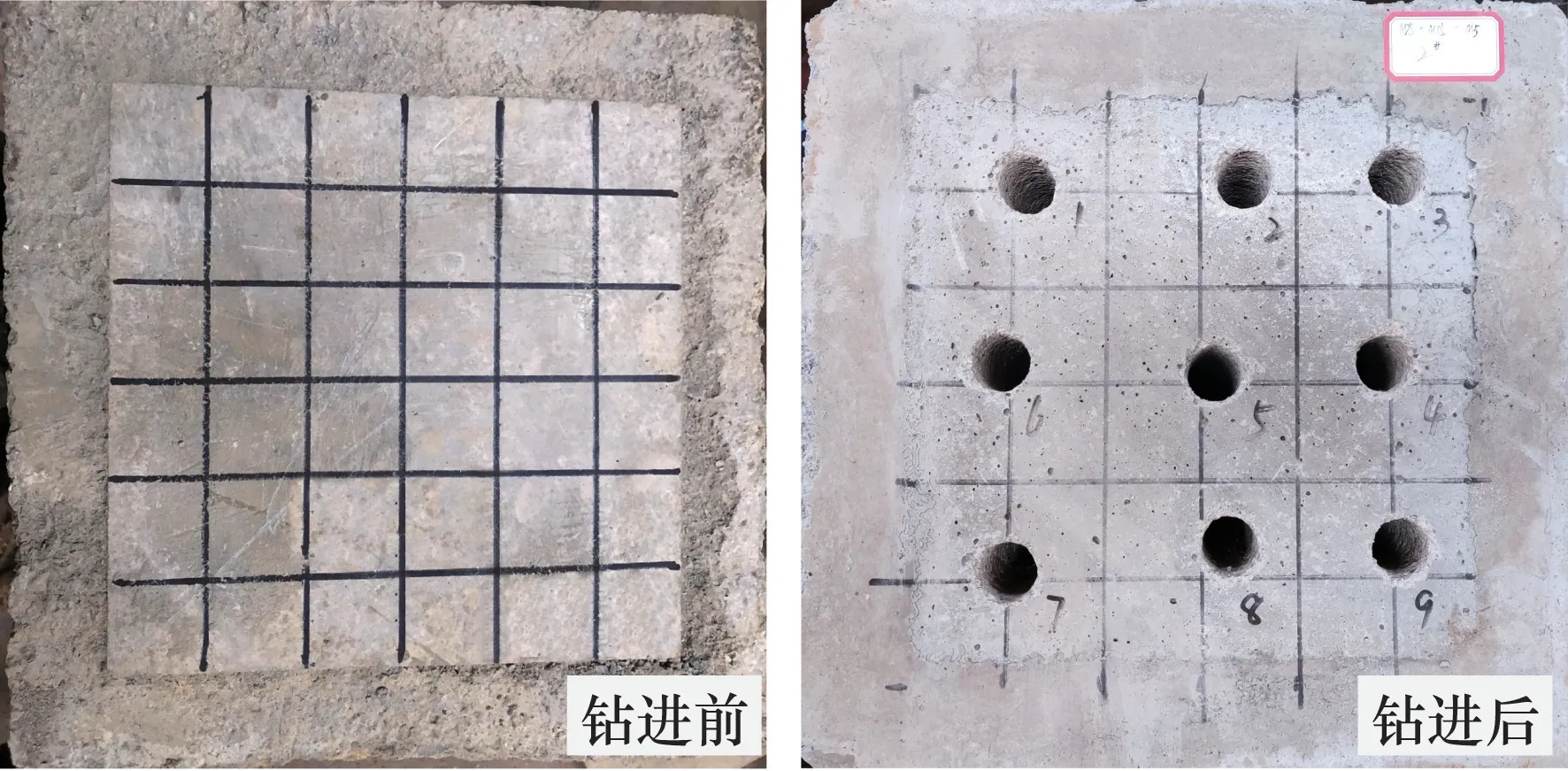

为验证煤巷液压锚杆钻机随钻参数实验系统的可靠性,以及基于该系统实现岩石力学参数随钻识别的可行性,进行层状砂浆组合试件钻进实验,分别采用3 种强度等级M5、M15、M25 的砂浆制作300 mm×300 mm×300 mm 的立方块,材料配比见表3。将立方块按照M5、M15、M25 的顺序组合,外侧浇筑一层厚度为50 mm 的C30 混凝土,固定试件并组成一个整体。浇筑后的层状组合试件长×宽×高为400 mm×400 mm×900 mm(图5)。实验分别采用220 r/min、320 r/min、420 r/min 3 种转速,对应的试件编号为Y1、Y2、Y3,钻进前后的试件如图6所示。同时,采用相同材料和配比制备150 mm×150 mm×150 mm 的标准试件,在伺服单轴试验机测试其单轴抗压强度(UCS)值,结果见表3。

图5 层状组合试件示意图(单位:mm)Fig.5 Schematic diagram of a layered combination specimen

图6 钻进前后的试件Fig.6 The specimen before and after drilling

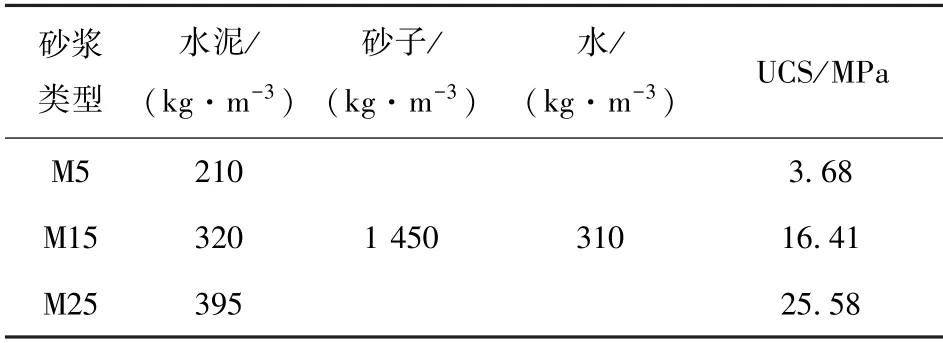

表3 不同强度砂浆的配合比及单轴抗压强度Table 3 The mix ratio and uniaxial compressive strength of mortars of different strengths

2.2 实验步骤

(1) 对实验设备进行检查和校正,特别是各高精度传感器的安装和数据采集仪器的连接。

(2) 将待钻进的试件放置于试件平台上,利用螺纹夹具固定试件,防止钻进过程中发生偏移。

(3) 选择合适的钻具,并对其进行安装和调试,使钻头对准试件的钻孔位置。

(4) 运行M400 数据采集管理软件并进行调试,保证其能够正常采集各传感器的数据。

(5) 开启动力系统并打开水阀,确保液压锚杆钻机供水、供电正常。

(6) 操纵液压阀的手柄,控制钻杆的转速和推进压力至设定值,开始钻孔。在钻进过程中观察随钻参数的变化。当遇到异常情况时,应停止钻进。

(7) 钻进过程完成后,操纵手柄,使钻具脱离试件,关闭电磁启动器的开关和水阀。

(8) 储存和处理数据采集管理软件监测的随钻参数,并清理设备。

3 实验结果及分析

3.1 系统可靠性验证

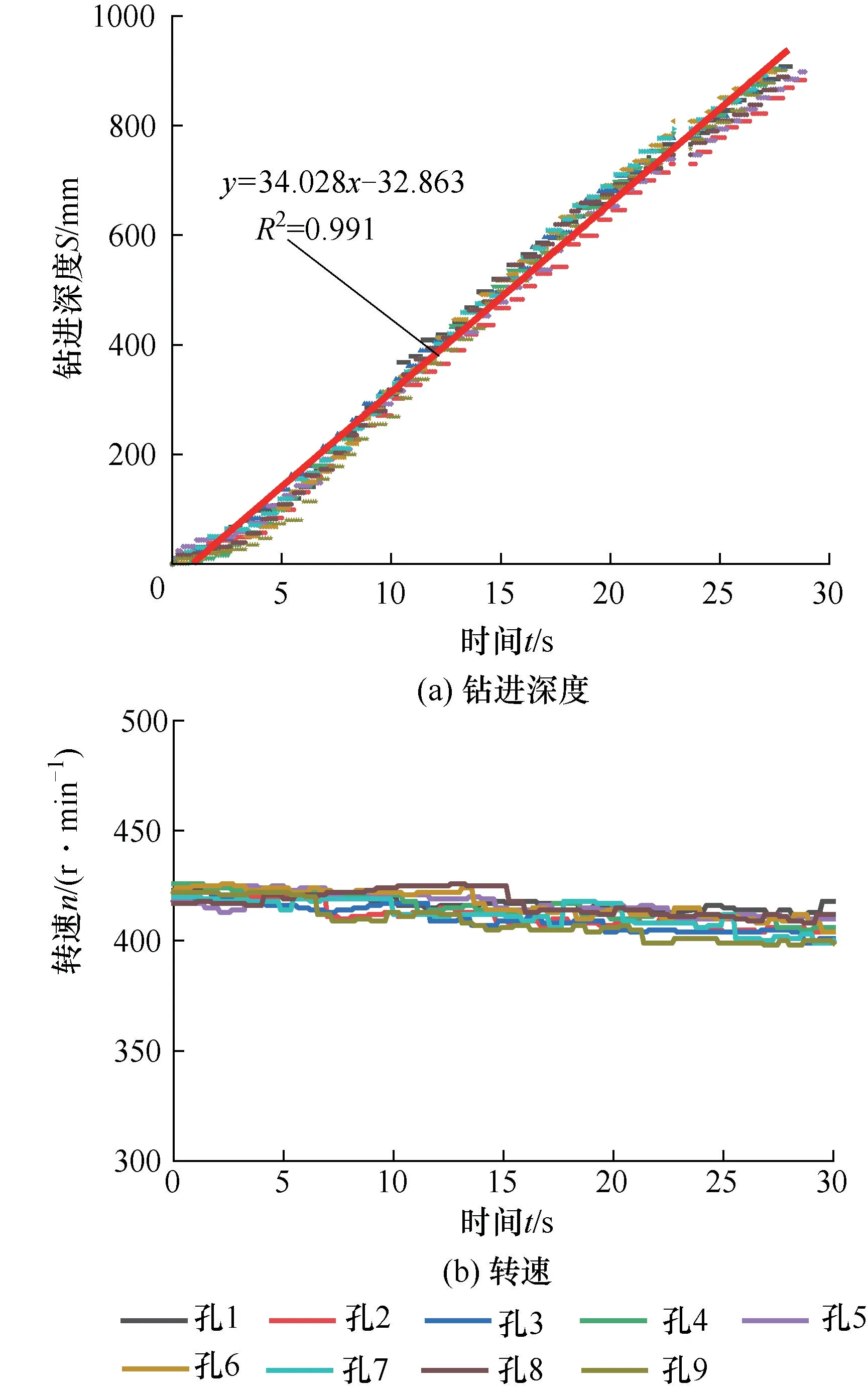

实验控制钻速v和转速n为恒定值,采集钻进深度S、推进压强pt和扭矩T的数据。以试件Y3的各随钻参数数据为例,得到的随钻参数变化曲线如图7、图8所示。由图7(a)分析可知,钻头刚钻进试件时,钻速v较小,钻进一定深度后,钻速v基本控制在一个恒定值,即34 mm/s;由图7(b)分析可知,转速n始终控制在420 r/min。可以看出,系统控制钻速v和转速n恒定状态较好,满足恒钻速-恒转速的要求。

图7 试件Y3 的钻进深度和转速随时间变化曲线Fig.7 The drilling depth and rotation speed of specimen Y3 changes over time

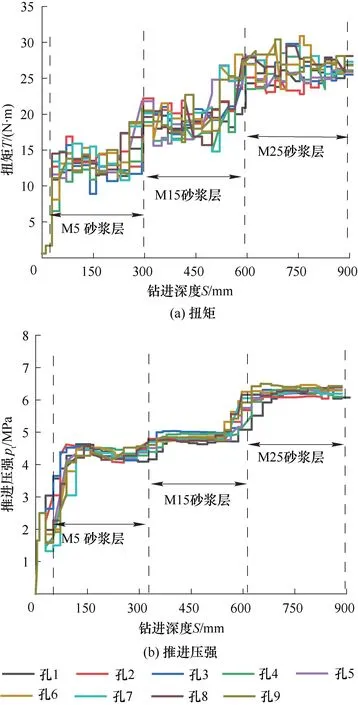

由图8分析可知,扭矩T、推进压强pt的变化规律相似。钻头刚开始钻进试件时,T和pt在较短的时间内急剧上升,在钻进一定深度后,随砂浆试件强度变化,T和pt在同一岩层内呈微小波动,表现出一定的稳定性和阶段性,表明系统的监测性能较好。

如图8所示的随钻参数变化曲线,可以看出钻进不同强度的砂浆试件时扭矩T和推进压强pt的变化情况。取平稳段的平均值作为每层砂浆的随钻参数。M5 砂浆层、M15 砂浆层、M25 砂浆层的扭矩T分别为13.48 N·m、18.31 N·m、25.33 N·m,推进压强pt分别为4.27 MPa、4.74 MPa、5.96 MPa。可见,钻头在不同岩层界面处响应明显,T和pt的值不断增大。因此,可以得出该系统在控制和监测性能方面表现较好,可靠性强,且可以有效识别层状岩体界面。

图8 试件Y3 的扭矩和推进压强随钻进深度变化曲线Fig.8 The torque and propulsion pressure of specimen Y3 changes with the drilling depth

3.2 岩石力学参数随钻识别的可行性分析

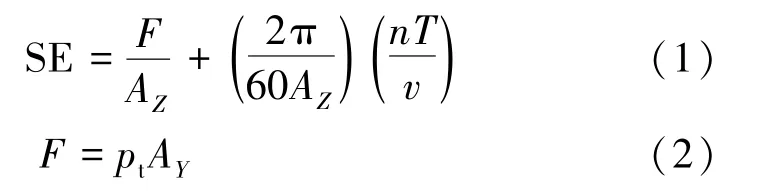

Teale[27]于1965年提出破岩比能(SE)的概念,即破碎单位体积岩石所需的能量。其表达式为

将式(2)代入式(1)得

式中,F为锚杆钻机的推进压力;AY为锚杆钻机推进油缸的横截面积;AZ为钻孔横截面积。

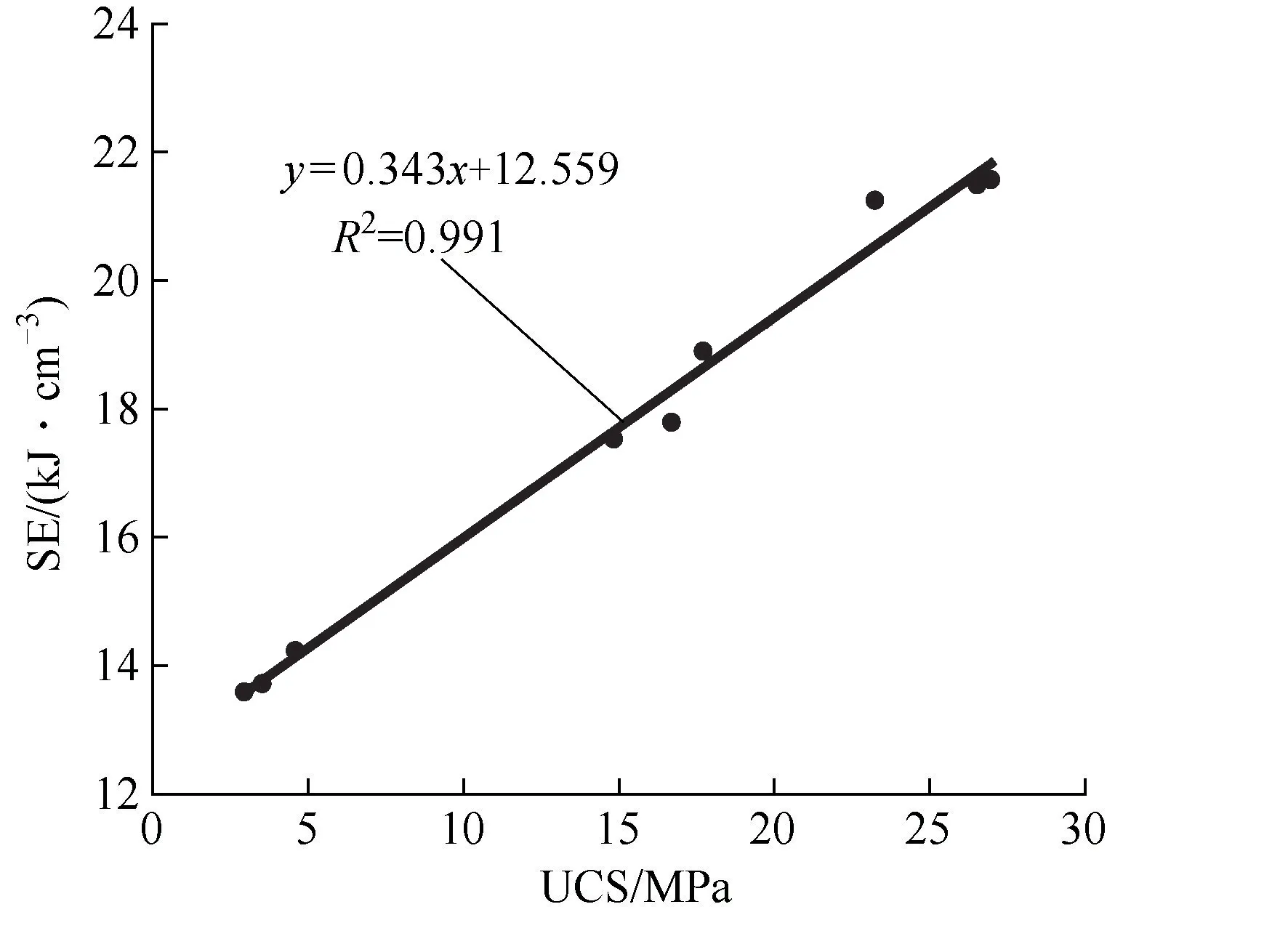

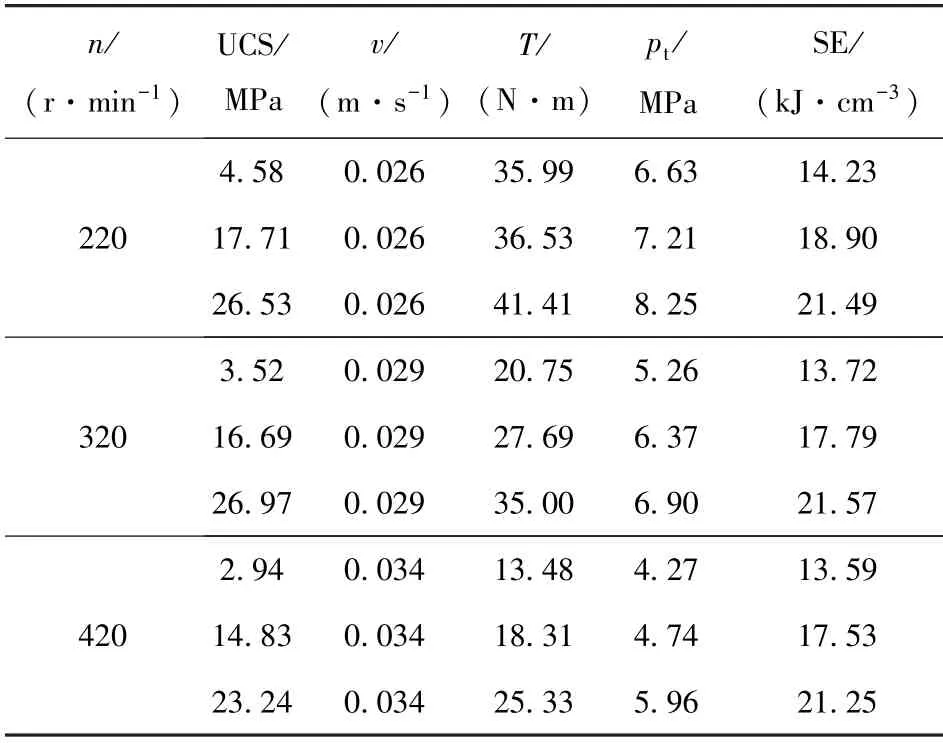

将各转速下随钻参数的平均值代入式(3)中,可得钻进不同强度砂浆试件时的SE。计算结果见表4。对相同强度砂浆试件的SE 取平均值,可得M5 、M15 、M25 砂浆层的SE 分别为13.85 kJ/cm3、18.07 kJ/cm3和21.44 kJ/cm3。可见,不同强度砂浆层的SE 值差距显著。基于表4中各试件UCS与SE 结果,绘制SE 与UCS 相关性的散点图,如图9所示。可见,SE 与UCS 的线性关系较为显著,表现为SE 随着UCS 的增加而增大,SE 与UCS 的关系可以表示为

图9 SE 与UCS 的关系曲线Fig.9 The relationship between SE and UCS

表4 随钻参数采集实验结果Table 4 Results of experimental data acquisition of drilling parameters

拟合度R2=0.991,表明拟合效果较好,随钻参数与岩石力学参数具有较强的相关性。因此,根据破岩比能法验证,该系统可以实现对岩石力学参数的实时识别。

4 结 论

本文研发了煤巷液压锚杆钻机随钻参数采集系统,进行了层状组合试件的钻进实验,采集并分析随钻参数,最后进行了系统可靠性验证。

(1) 研发的煤矿巷道液压锚杆钻机随钻参数采集系统由钻进系统、动力系统、监测系统及试件平台组成。系统在钻进过程中可以控制转速n和钻速v为恒定值,并实时采集钻进深度S、推进压强pt、转速n和扭矩T等随钻参数。

(2) 钻进不同强度的砂浆层时,扭矩T和推进压强pt呈现一定的稳定性和阶段性。随着砂浆层强度的增大,在岩层界面处呈现迅速增大的状态。

(3) 验证了该系统实现岩石力学参数随钻识别的可行性,得出随钻参数与岩石力学参数具有较强的相关性。基于破岩比能法该系统可以实现岩石力学参数的随钻识别。

5 展 望

作为一套应用于煤矿巷道液压锚杆钻机随钻参数采集系统,该系统具备较好的可操作性和可靠性,同时还存在一些不足,需要进一步改进。

(1) 动力系统目前采用多路换向阀控制。在钻进过程中只能控制转速n和钻速v保持恒定,不能实现其他参数诸如推进压强pt或扭矩T的精确控制。可以将动力系统部分由多路换向阀控制改为液压伺服控制,实现随钻参数更精确的控制。

(2) 围压效应,可以增设围压加载装置,更好模拟煤矿巷道的真实工作环境。

(3) 监测系统应增设逻辑控制器,能够根据传感器参数信号控制动力系统,实现系统对随钻参数实时监测的同时进行反馈调节,提高钻机的工作效率。

(4) 开发随钻识别算法,为该系统的改进和完善提供基础。建立随钻参数与岩石力学参数的数据库,实现煤矿巷道围岩岩性的智能化识别。