复杂机电系统总体设计方法研究与应用

2023-01-16杨世香李文强邵哲辉

杨世香 李文强 邵哲辉

1.四川大学机械工程学院,成都,610065 2.四川大学创新设计与创新方法四川省重点实验室,成都,610065

0 引言

复杂机电系统具有设计需求多样、结构复杂和信息冗余等特点,而我国机电制造类企业又缺乏规范有效的总体设计方法支撑,导致机电系统研发过程产生大量重复性工作,影响了机电系统的研发效率和成本[1-2]。

为支持企业有效开展机电系统研发活动,国内外针对机电系统总体设计方法开展了相关研究。GYUNYOUNG等[3]将公理化设计(axiomatic design,AD)理论运用于核电站应急堆芯冷却系统的设计过程,为部署设计策略提供合适的优先级。吴若仟等[4]应用质量功能配置构建“情感需求与功能需求”、“功能需求与设计参数”两级质量屋,在映射过程中以网络交互等形式提高与用户的交互性,降低需求转化的模糊性和不确定性。CASCINI等[5]针对功能-行为-结构(function-behavior-state,FBS)模型中存在的问题,将客户需求分析引入 FBS 模型中,并通过建立明确的设计要求提高了设计前期准备的质量与效率。廖莹等[6]融合质量功能展开(quality function deployment,QFD)和功能-原理-行为-结构(function-principle-behavior-structure,FPBS),改进得到了面向工程装置的创新设计流程。周生祥等[7]集成层次分析法(analytic hierarchy process,AHP)、QFD和AD等方法,实现由产品功能要求到设计参数的映射过程。RAHARJO等[8]建立了利用预测技术对基于层次分析法的重要性评价模型进行动态建模的方法,对客户需求进行层次划分并计算其重要度。SCHMIT 等[9]面向基于模型的系统工程,采用本体对概念设计阶段的优选设计方案进行建模。YUSOF等[10]结合创新问题解决理论(TRIZ) 、形态图和仿生学,激发五种创新的 ACB 结构的概念设计,并运用层次分析法进行两两分析来选择最佳的 ACB 概念设计。朱龙英等[11]将AHP与香农信息论相结合,实现功能要求为模糊概念状况下的结构方案优选。CHEN等[12]鉴于决策环境的不确定性,将设计域和系统域通过模糊变量和随机变量分别表示,提出期望信息量计算模型。宋士刚等[13]提出可重组制造系统的重布局规划流程,并基于现有布局及各个设备的加工状态对设备进行分阶段优化布局。QIN等[14]提出了一种集成CAD软件的优化工具和优化算法,用于卫星设备三维布局的自动求解。梅江平等[15]利用 Petri 网技术建立生产线布局模型,为评价自动化生产线布局设计提供了理论方法。

虽然目前针对复杂机电系统的设计需求分析、功能与结构映射和工艺路线布局都有相关研究,但这些研究仅仅关注机电系统设计的某个环节的设计活动,各设计阶段相对独立导致缺乏对整个设计过程的总体考虑。一方面,由于设计阶段采用的设计方法之间缺乏系统性,导致各设计阶段不能有效衔接而使设计效率降低。另一方面,由于不同设计阶段转化过程设计信息的丢失,导致设计过程产生大量重复性迭代工作。本文从机电系统总体设计角度出发,融合QFD、AD和Petri网等设计方法的优点,提出了一种面向复杂机电系统的总体设计方法和流程,可实现机电系统由用户需求分析向工艺方案转换的无缝衔接,从而有效提高机电系统总体设计的效率和质量。

1 机电系统总体设计方法

1.1 基于设计信息转换的机电系统总体设计

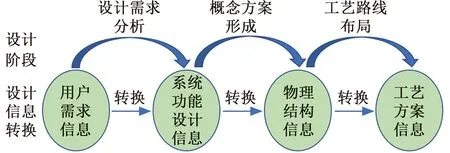

机电系统的总体设计是将用户需求转换为具体结构方案并建立相应工作策略的过程,分为设计需求分析、概念方案形成和工艺路线布局三个设计阶段。传统机电系统总体设计通常将三个阶段相互割裂并由不同设计部门完成,各设计部门只关注本阶段的设计过程并用丢包方式将设计信息在部门间进行传递,因此形成各设计部门间的信息孤岛。本文提出基于三个设计阶段的设计信息转换关系将三个设计阶段设计方法相统一,使三个设计阶段设计信息完整、全面和准确地传递,以提高复杂机电系统总体设计的质量和效率。如图1所示,本文建立的机电系统总体设计信息转换包括三个阶段:

图1 基于设计信息转换的机电系统总体设计Fig.1 Electromechanical system design based on transformation of design information

(1)用户需求信息向系统功能设计信息转换。用户需求是用户针对机电系统整体性能提出的期望属性[16]。功能要求是设计者通过归纳整理用户的设计需求,从技术角度提出的设计要求,即技术设计属性[16],是机械系统满足用户需求的特定工作能力描述。用户需求信息向系统功能设计信息转换主要是将用户离散的需求信息转化为机电系统的功能需求信息,并将其转换为设计者可认知的设计需求信息。

(2)系统功能设计信息向物理结构信息转换。物理结构包括实现机电系统特定功能需求而采用的物理构件、元件以及它们之间的组成关系[17-18],是功能需求的具体实现载体。通过对机电系统总功能的分解和功能结构间的映射关系,可获得满足系统功能需求的物理结构形式,组合不同功能需求的多个物理结构可形成最终物理结构方案。

(3)物理结构信息向工艺方案信息转换。工艺方案是指根据机电系统各物理结构之间所需要的相对运动关系将其最优地布置在机电系统的有限空间[18-19]。虽然获得的机电系统最优物理结构方案可确定功能需求的具体实现方式,但无法确定物理结构的空间布局和工作顺序,还需要合理布局各物理结构的空间位置,从而提高系统的运行效率。

1.2 基于信息转换的机电系统总体设计方法

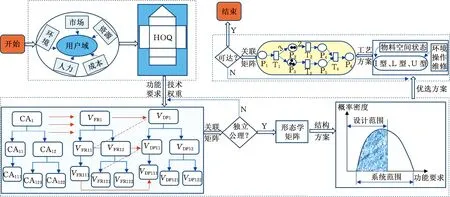

基于机电系统总体设计信息转换关系,本文融合QFD、AD和Petri网等设计方法的优点,提出了一种机电系统总体设计方法。该方法包括设计需求分析、功能与结构映射和工艺路线布局三个部分,如图2所示。图中,CA表示客户属性;VFR表示功能要求;VDP表示设计参数。首先,采用质量屋(house of quality,HOQ)将机电系统的用户需求转化为系统功能要求并计算功能重要度,实现机电系统用户需求信息向系统功能设计信息的转换。其次,采用AD方法的Z型映射关系对机电系统总功能进行功能分解并确定各子功能对应的物理设计参数,形成不同功能层次的机电系统功能树和对应的物理结构树,实现系统功能信息向物理结构信息的转换。最后,根据机电系统需求将获得的物理结构进行空间布局,利用物料空间状态分析法建立系统工艺方案,根据物料空间状态在相邻工序之间的变化方式确定物理结构间的相互位置和连接关系,采用Petri网理论验证工艺方案的可达性并获得最终工艺方案,实现物理结构信息向工艺方案信息转换。将机电系统总体设计方法基于设计信息关联,可使系统总体设计的关键性能指标在设计过程中得到保证,从而提高总体设计质量和效率。

图2 基于信息转换的机电系统总体设计方法Fig.2 System design method of electromechanical system based on information transformation

2 复杂机电系统总体设计过程

本文通过将机电系统总体设计过程分解为包括设计需求分析、功能与结构映射和工艺路线布局三个相互关联的耦合过程,建立规范化的机电系统总体设计流程。其中,设计需求分析解决机电系统总体设计中“做什么”的问题,功能与结构映射解决机电系统总体设计中“如何做”的问题,工艺路线布局解决机电系统总体设计中“做更好”的问题。从而使机电系统总体设计过程更加规范和更易操作,有效提高机电系统总体设计效率。

基于设计信息转换的复杂机电系统总体设计方法具体包括以下步骤:

(1)用户需求获取。为设计出功能齐全、结构合理的复杂机电系统,需要与用户进行反复沟通和充分调研,以全面获取系统的设计需求和工况要求。

(2)系统功能设计转换。构建HOQ关系矩阵,结合客户意见、专家评定确定各项设计需求的相对重要性Ci(i=1,2,3,4,5)。将用户需求转化为可度量的系统功能要求rij表示。确定系统功能要求间的相关关系,获得各设计需求权重Ki、技术重要度Aj和技术权重Bj,具体计算如下:

(1)

Aj=∑rijKi

(2)

(3)

i=1,2,…,nj=1,2,…,m

(3)功能映射建立。功能映射通过逐层分解功能要求和相应的设计参数,迭代产生可实施结构方案。在每一层的映射结束后将当前层分解得到的所有子功能要求和相应设计参数添加到功能要求结构树和设计参数结构树中,最终形成层次对应的功能要求结构树和设计参数结构树[3]。具体映射关系如下:

VFRm×1=Am×nVDPn×1

(4)

式中,VFRm×1为功能需求向量;VDPn×1为与之对应的设计参数向量;Am×n为设计矩阵。

根据AD独立公理,只有当Am×n为三角矩阵或对角阵时,该映射过程结束。

(4)物理结构确定。通过形态学矩阵将系统物理结构进行汇总,可以组合形成多个设计结构方案,可根据信息最小公理选择满足设计需求的最佳结构方案。结构方案满足第j项功能要求的信息量为

(5)

式中,Pj为结构方案满足第j项功能要求的概率。

可采用指数分布的密度函数,即取[11]

Pj=e-|y-y0|

(6)

式中,y为功能要求的参数值;y0为结构方案满足该项功能要求的实际参数值。

信息量IPj也可表示为

IPj=lbe|y-y0|

(7)

在复杂机电系统的总体设计过程中,大多功能要求是模糊概念,只能用模糊语言来描述,可将模糊语言转换成[0,1]区间的连续数值aj来表示[11]。因此,对于模糊的功能要求,其信息量也可表示为

IPj=lbe1-aj

(8)

当aj=1时,表示设计方案完全满足第j项功能要求,此时信息含量为0。

因此,结构方案总信息量IPT可表示为

IPT=∑IPjBj

(9)

(5)工艺路线布局与评价。引入Petri网理论[15],根据物料空间状态在相邻工序之间的变化方式确定两个物理结构的相互位置和连接关系,并将物理结构最优地布置在指定空间。一个Petri网是一个三元组为

N=(P,T,F)

(10)

其中,P为库所(place)的集合,表示系统的状态;T为变迁(transition)的集合,表示资源的消耗、使用及使系统状态产生的变化;F=(P×T)∪(T×P),为输入函数和输出函数集,称为流关系[15]。Petri网状态方程为

M=M0+(I-O)X

(11)

式中,M0为初始状态库所P中包含的托肯数;M为经过一系列变迁X后库所P中包含的托肯数;I、O分别为库所集与变迁集之间的输入、输出有向弧集。

系统经过一系列变迁X后,有

(I-O)X=0

(12)

若式(12)有非零解,则整体布局合理。

3 设计实例

某酒企制曲车间现有作业方式中,曲料块经破碎机破碎成粉料,经定量称重后进行装袋、封口和转运等工序,期间会产生大量的粉尘。目前这些工作均由人工完成,工人劳动强度大,且恶劣的现场环境对工人健康危害较大。目前,采用真空吸附的包装材料如纸板、编织袋、薄膜袋的智能装袋系统的研发已取得长足发展,但关于以粮食加工业通用的、通气性好的麻袋为包装材料的相关智能装袋系统还属空白。因此,本文采用所提出的机电系统总体设计方法,创新设计并开发具有自主知识产权的自动化除尘装袋设备系统,针对包括酿酒料袋的自动装袋、自动缝袋、装袋过程中的自动除尘等功能,实现从设计需求到工艺路线布局全过程的有效支持。

3.1 智能除尘装袋系统设计需求分析

3.1.1用户需求获取

经过交流和调查,智能除尘装袋系统需满足以下设计要求:

(1)在制曲车间曲料装袋过程中,有大量粉尘逸散,既不符合环保标准,又危害工人职业健康,因此该系统应能减少并收集逸散的粉尘。

(2)在制曲车间,曲料装袋、缝口的工序较多,需要多个工人配合,且打包好的曲料重40 kg,搬运过程中劳动强度特别大,因此该系统应具备较高的自动化程度,同时操作简单。

(3)现场的作业节奏为6包/min,因此该系统的生产节奏应不小于该指标,同时应具备较高的可靠性。

此外用户还提出了安装操作维修简单、系统运转平稳、运转费用和成本低等要求。

3.1.2系统功能设计转换

拟开发的智能除尘装袋系统HOQ如图3所示。通过分析设计需求与设计功能间的关联关系,确定了包括适用于麻袋包装、自动化程度高、具有除尘功能、生产效率高、结构复杂度较低、易于制造装配、可靠性高、减振降噪性好、易于操作等9项具体设计任务;以用户认知需求权重数值为基础,通过式(1)~式(3)确定此9项设计任务指标权重,从而完成智能除尘装袋系统从用户需求向功能需求的转化过程。

图3 智能除尘装袋系统的HOQFig.3 HOQ of intelligent dusting and bagging system

3.2 智能除尘装袋系统功能与结构映射

3.2.1功能映射建立

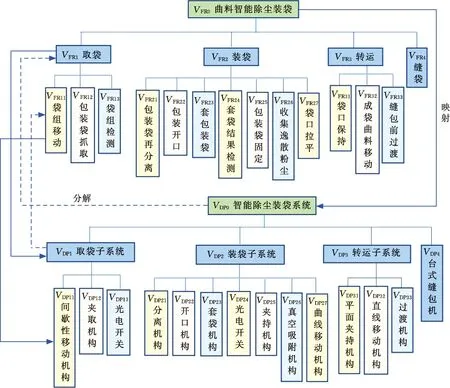

针对以上功能要求,建立基于AD理论的智能除尘装袋系统的总体功能“曲料智能装袋”的分解模型,分解的结果应有利于系统设计采用模块化技术[20];建立层级分解的同时存在功能结构的映射过程,将分解得到的同层级子功能和对应的设计参数分别添加到同层级的功能要求结构树和设计参数结构树中,得到图4所示的智能除尘装袋系统功能要求结构树和设计参数结构树。

图4 智能除尘装袋系统层级映射结构Fig.4 Function-structure mapping of intelligent dusting and bagging system

图4展示了智能除尘装袋系统从功能要求到设计参数再到功能要求的映射过程。为对该层级展开过程中的设计问题进行分析和评价,建立如下系统功能与结构关系:

(13)

其中,“X”代表功能要求VFR和设计参数VDP是强相关,“0”代表功能要求VFR和设计参数VDP是弱相关。

式(13)中,关系矩阵A13×13经过初等变换可形成三角矩阵,符合AD理论的独立公理要求,因此该设计分解过程是成功的。

3.2.2物理结构确定

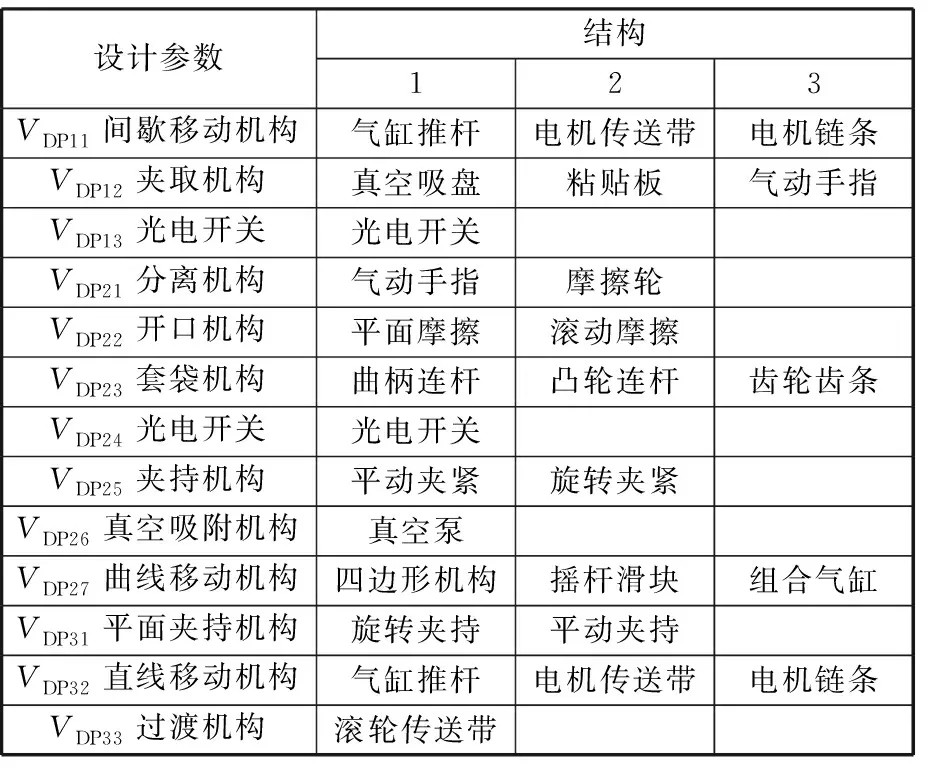

针对智能除尘装袋系统最低层设计参数,建立系统的物理结构形态矩阵,如表1所示。该矩阵共包括VDP11间歇移动机构等13个主要系统物理结构的具体实现形式,通过对该形态矩阵进行组合,可形成3888种智能除尘装袋系统的初始结构设计方案。

表1 智能除尘装袋系统形态学矩阵Tab.1 Morphological matrix of intelligent dusting and bagging system

针对形态学矩阵中不同设计参数的多个解的有机组合,根据机电系统使用工况、功能质量以及经济效益等因素对机电系统的初步结构方案进行筛选,得到以下3种优选方案。

方案Ⅰ:1—1—1—2—2—2—1—2—1—3—2—1—1

方案Ⅱ:1—3—1—2—2—1—1—2—1—1—1—1—1

方案Ⅲ:2—1—1—1—1—3—1—1—1—3—1—2—1

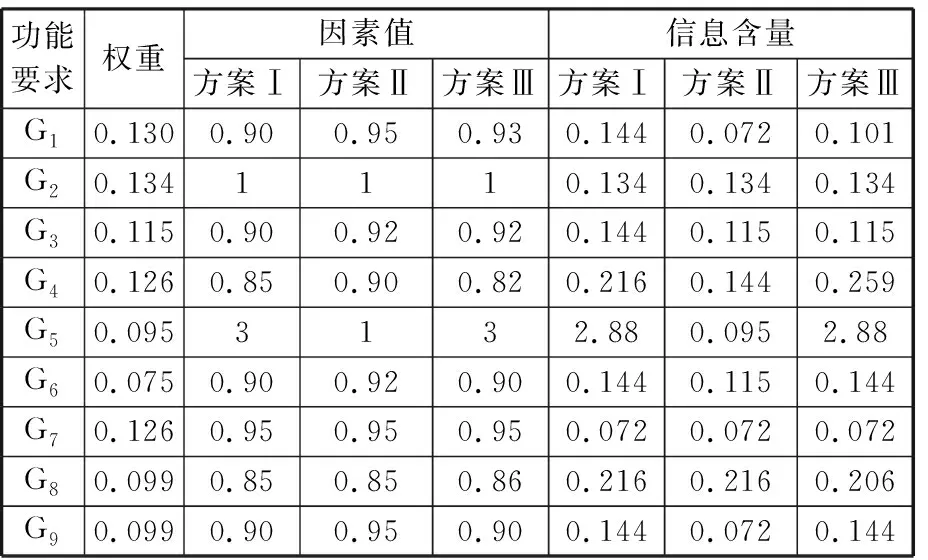

针对上述优选方案进行信息最小公理评价,确定最优结构方案,信息量计算结果如表2所示。

表2 优选方案信息量Tab.2 Information content of preferred option

计算3个方案的信息量分别为IT1=0.351,IT2=0.258,IT3=0.408,方案Ⅱ的信息量最小,是最优的结构方案。

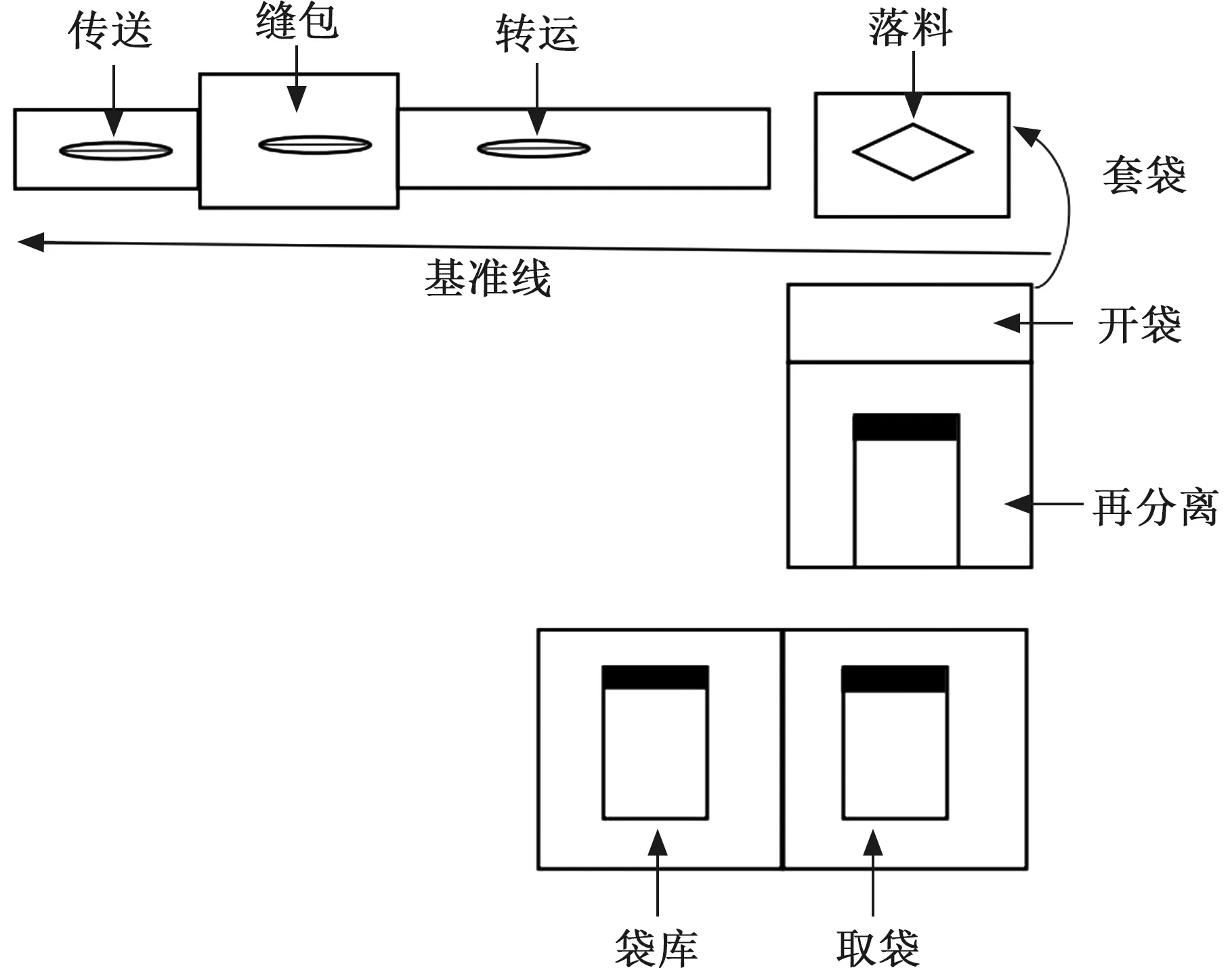

3.3 智能除尘装袋系统工艺路线布局

根据智能除尘装袋系统现场接口要求,系统在落料工位与定量称重设备配合,因此该工位处的包装袋空间状态与定量称重设备适应。智能除尘装袋系统以落料工位包装袋的空间状态为基准,落料工序以后包装袋流转方向不变,只做空间移动。落料工序之前包装袋至少需要一次变向,即由长边平行地面流转变为垂直地面的翻转流向转换,同时结合车间实际情况并考虑调整维修方便,本文采用U 型布局方式(图5),该布局中,整条生产线缓冲区主要为传送带等输送装置,缓冲容量的大小可通过改变传送带的长度与输送速度来调节。

图5 智能除尘装袋系统工艺布局Fig.5 Process layout of intelligent dusting and bagging system

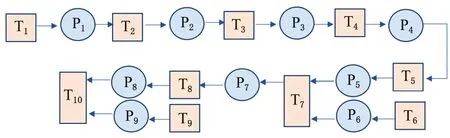

合理的生产线布局方案能提高生产线整体生产效率,减少生产系统运营成本。为定量分析上述布局方案,首先建立该布局方案的Petri 网模型。假设某道工序完成立即进入下一道工序,忽略生产线中各道工序之间的时间因素[15],建立生产线工艺流程的Petri网模型如图6所示,模型中的库所和变迁含义见表3。

图6 智能除尘装袋系统Petri网模型Fig.6 Petri net model of intelligent dusting and bagging system

表3 库所和变迁含义Tab.3 Representation of place and transition

根据上述Petri网模型可得Petri 网状态方程的关联矩阵I-O:

(14)

由于该关联矩阵的秩小于其列数,因此该布局状态下的智能除尘装袋系统可以按照一定的规则连续运行,整个运行过程中不会出现资源溢出及死变迁、锁死现象,生产线资源分配及整体布局设计合理,能满足实际生产需要。

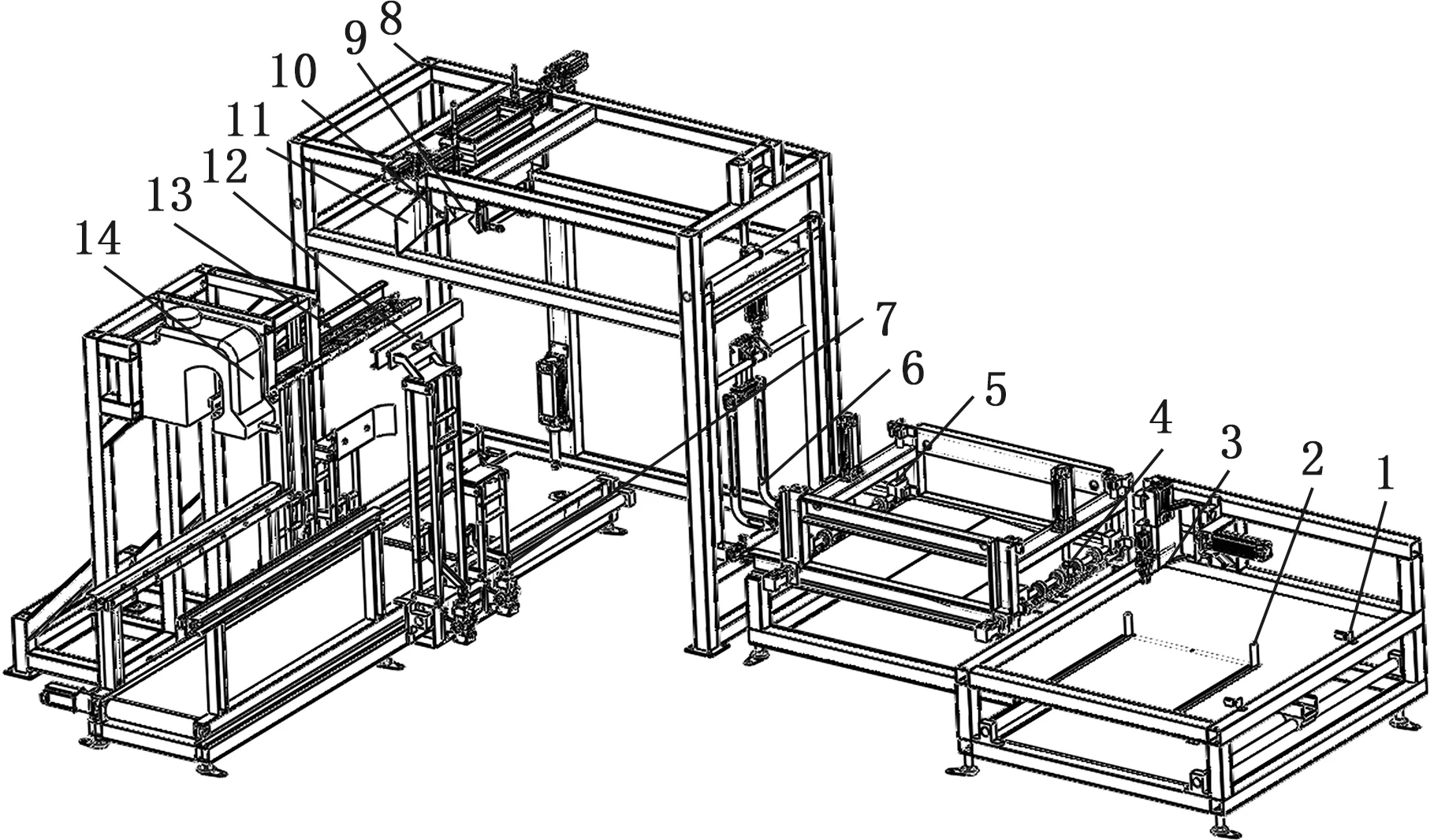

3.4 智能除尘装袋系统总体设计方案

设计人员利用自身设计经验与知识,将优选物理结构方案中各零部件按照相关性能要求进行初步参数化并建立零部件模型,再根据工艺路线布局方案完成虚拟装配,可得到智能除尘装袋系统的总体设计方案,如图7所示。

1.光电开关 2.袋组移动机构 3.包装袋夹取机构 4.分离机构 5.开袋机构 6.套袋机构 7.成袋曲料移动机构 8.袋口拉平机构 9.袋口固定机构 10.光电检测开关 11.真空吸附机构 12.袋口保持机构 13.过渡机构 14.缝包机图7 智能除尘装袋系统的总体设计方案Fig.7 System design scheme of intelligent dusting and bagging system

该系统分为取袋、装袋、转运、缝袋4个功能模块,包括自动补给袋组,自动取袋、开袋、套袋、除尘、拉平袋口以及保持袋口平整的状态流入缝包工位并完成缝口的完整功能,具备运行状态可检测以及相关防错处置功能。系统采用物理方式夹取包装袋,利用摩擦原理对夹取的包装袋再分离以及开袋,克服了麻袋因透气性好而难以实现自动化抓取的缺点。同时,系统的袋口固定功能、除尘功能同时集成在落料工位,从源头减少粉尘逸散并收集逸散的粉尘,极大地提高了除尘效率,同时整个系统更精简美观。此外,该系统多以气源为动力输出源,绿色环保,安全性高。

4 结语

本文提出了一种机电系统总体设计方法,融合QFD、AD和Petri网方法,建立了从用户需求向系统功能设计、物理结构和工艺方案间的设计信息转换关系,实现了复杂机电系统总体设计过程,包括设计需求分析、功能与结构映射和工艺路线布局的有效集成,保证了设计信息完整、全面和准确传递,使机电系统总体设计关键性能指标在设计过程中得到保证,从而提高机电系统总体设计质量和效率。该方法可解决机电系统总体设计过程中重复性迭代问题,利于机电系统总体设计过程设计信息的最小化和可追溯性。

通过智能除尘装袋系统的总体设计表明,该方法利于高效完成机电系统创新总体设计过程,实现设计信息从设计需求向功能要求、物理结构和工艺方案的转换,并获得客户满意的解决方案,验证了该方法的有效性和实用性。

本文后续还将建立规范评价指标体系,通过收集更大量机电系统设计对比数据来体现本文所提方法的优势。