我国氯化亚砜生产现状及发展前景

2023-01-16郭娟妮

郭娟妮

(中石化南京化工研究院有限公司,江苏南京 210048)

氯化亚砜,化学式SOCl2,学名二氯亚砜,又名亚硫酰氯、氯化亚硫酰,是我国国民经济发展中一种重要的精细化工原料和化工产品合成中间体,具有很强的氯化性、酰氯化性和脱水性,可显著提高一些昂贵原材料的利用率和使用价值,广泛应用于农药、医药、染料、颜料、感光材料、电镀及电池等众多行业[1]86。依照当前市场需求、生产技术限制以及绿色清洁工艺的要求,我国氯化亚砜发展面临新的机遇与挑战。

1 应用市场与前景

氯化亚砜作为核心氯化剂和脱水剂,在农药、医药、染料、有机合成等传统行业,一直有着广阔的市场应用前景和市场发展需求。近年来,随着氯化亚砜应用技术的不断改进和创新,氯化亚砜下游领域不断扩展,现阶段及未来氯化亚砜的应用方向已逐步呈现出从传统行业向三氯蔗糖制备、锂电池等新兴行业不断扩展的趋势。

1.1 蔗糖行业

三氯蔗糖以蔗糖为原料,以氯化亚砜为氯化剂经氯代反应制备而成,属于非营养型甜味剂。与传统甜味剂相比,其甜度高、热量低、安全性高,具有优异的溶解性和稳定性,在人体内不易吸收,摄入不影响血糖,在口腔内也不易代谢和酶解,是肥胖人群、老幼人群、龋齿患者以及心血管病患者非常理想的甜味替代品,已被广泛应用于饮料、乳制品、蜜饯、果冻、糕点饼干、冰淇淋和果酱等食品中。氯化亚砜作为三氯蔗糖的核心氯化剂原料,受到广泛关注。

随着社会健康理念的不断推广,代糖需求推动上游氯化亚砜需求高速增长。据亚太易和数据显示,2010年至今,三氯蔗糖需求量保持10%~15%的增速,2021年全球三氯蔗糖需求规模约15 kt,市场规模约4.5 亿美元;预计到2025年,全球三氯蔗糖需求规模可达24 kt。按生产1 t 三氯蔗糖需要消耗7 t 氯化亚砜折算,到2025年,用于生产三氯蔗糖的氯化亚砜需求量将高达168 kt。从产能分布来看,我国目前是全球最大的三氯蔗糖生产国和出口国,产能约占全球产能的80%,主要以安徽金禾实业股份有限公司、山东康宝生化科技有限公司等企业为主。英国泰莱公司是国外三氯蔗糖的主要生产企业,产能约3.5 kt/a。

1.2 电池行业

氯化亚砜是电池行业生产制备高性能电解液的主要原材料,其与四氯化铝锂配制而成的电解液,电池存储温度高、放电时间长;与十氯十硼二锂配制而成的电解液,电池性能良好稳定[2]。氯化亚砜作为制备新型电解质双氟磺酰亚胺锂(LiFSI)的关键原材料,成为当前电池行业关注的热点。

LiFSI 作为电解质性能优异,与常用电解质六氟磷酸锂(LiPF6)相比,具有更好的热稳定性、化学稳定性和导电性,能显著改善新能源电池的使用寿命和在极端环境下的安全性,在锂电池电解液方面有着极佳的应用前景。2021年随着新能源车辆销量大增,传统电解质LiPF6价格暴涨,推动了新型电解质LiFSI 的产业化进程。受益于动力电池、储能电池的快速增长以及LiFSI 的快速渗透,预计到2025年,用于合成LiFSI 的氯化亚砜需求量将从2021年的6 kt 迅速增长至114 kt,年复合增长率超过100%。目前国内已有多家企业抓紧布局LiFSI 产能,预计到2025年,国内LiFSI 建成的总产能可达180 kt/a,用于合成LiFSI 的氯化亚砜需要大约147 kt/a。而当前国内公开声称能达到电池级的氯化亚砜生产企业只有山东凯盛新材料股份有限公司(以下简称山东凯盛新材)。

2 生产现状

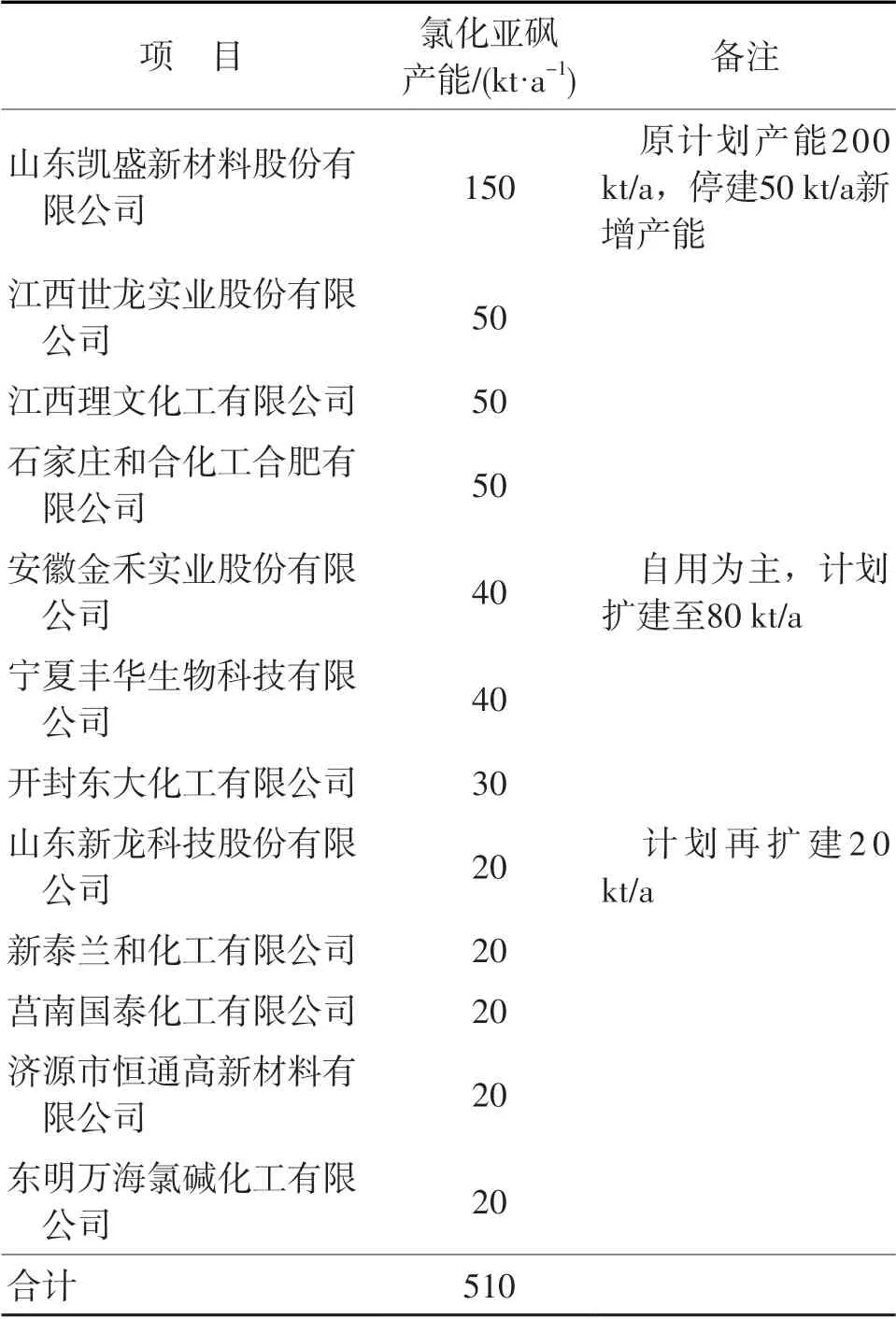

氯化亚砜供给端分散度较高,海外生产企业分布于德国、印度、美国和瑞士等国家,主要为德国朗盛、印度Transpek 和瑞士SF-Chem 等公司。国内呈现骨干企业占主要市场份额、小企业担当辅助的市场格局,企业数量相对较少,行业集中度高,产能约占世界产能的50%。2021年国内氯化亚砜产能情况见表1。

表1 2021年国内氯化亚砜产能情况

2021年中国氯化亚砜产能约为510 kt/a,消费量约350 kt/a,产能利用率约69%,整体产能表现为供大于求,自给率约100%。山东凯盛新材是全球最大的氯化亚砜生产厂商,原2021年在建工程“200 kt/a 氯化亚砜提升改造项目”,由于环保部将氯化亚砜产品纳入高污染、高环境风险目录,公司停建了50 kt/a 的新增产能,目前产能为150 kt/a,据了解该公司生产的氯化亚砜产品已达到电池级水平,可用于锂原电池的电解液和动力电池的电解质及添加剂的原料制备领域。江西世龙实业股份有限公司(以下简称江西世龙实业)是以生产氯碱下游精细化工产品为主的综合性化工企业,其生产的氯化亚砜主要用于及时消耗其氯碱工业中生成的氯气副产物,目前产能50 kt/a,下游客户主要为生产三氯蔗糖甜味剂、医药中间体、染料及精细化工等的企业。安徽金禾实业股份有限公司(以下简称安徽金禾实业)是生产三氯蔗糖的龙头企业,其拥有氯化亚砜相关代糖的全产业链,基本以自用为主,近期该公司氯化亚砜二期项目正在施工建设,建成投产后整体产能将达到80 kt/a。

3 生产工艺

根据生产技术路线不同,氯化亚砜主要有氯磺酸法、联产法、二氧化硫气相法及三氧化硫气相法4 种生产工艺[1]87。

3.1 氯磺酸法

氯磺酸法开发较早,是我国过去用于生产氯化亚砜的主要技术方法,有催化法和非催化法2 种工艺。催化法是以一氯化硫、氯气和氯磺酸为原料,在三氯化锑催化作用下合成氯化亚砜;非催化法是由硫黄通氯气制备得到一氯化硫,在50~80 ℃的反应温度下将一氯化硫和氯磺酸投入通有氯气的反应器中制备得到氯化亚砜,再经精馏提纯等步骤得到氯化亚砜产品[3]。其主要反应方程式如下:

2S+Cl2→S2Cl2

S2Cl2+Cl2+2HSO3Cl→2SOCl2+2SO2+2HCl

氯磺酸法工艺流程繁琐、技术落后,生产过程产生较多二氧化硫和氯化氢,对环境污染严重,工艺过程总收率低(约41%),产品质量难以保证(质量分数大于等于80%),且生产成本高、经济效益差,难以满足市场发展需求。目前国内仍有部分企业使用该技术,但由于技术缺陷、环境污染等问题,该工艺正逐步被市场淘汰。

3.2 联产法

联产法又称三氯氧磷联产法,以三氯化磷、二氧化硫、氯气为主要生产原料,先将三氯化磷与氯气送至反应器制备得到五氯化磷,反应温度控制在45~60 ℃,反应时间为5~6 h。再向反应器内通入二氧化硫与五氯化磷反应,制得氯化亚砜和三氯氧磷混合产物。混合产物经精馏分离,于塔顶得到75~80 ℃的馏分组分氯化亚砜,质量分数在95%以上;塔底得到105~109 ℃的馏分组分三氯氧磷,质量分数在98.5%以上。主要反应方程式如下:

PCl3+Cl2→PCl5

PCl5+SO2→POCl3+SOCl2

联产法工艺流程简单,技术成熟可靠,操作可间歇,过程易于控制,且“三废”排放少,运行稳定性高,投资少,收率高(约85%),产品质量优(质量分数大于等于95%),尤其适用于中小型企业生产。但该技术生产的氯化亚砜含磷量高,产品适用性受到限制,另外该技术的联产产品三氯氧磷当前市场供过于求,整体上制约了联产法工艺的发展,目前该技术在国内应用较少。

3.3 二氧化硫气相法

二氧化硫气相法是目前国内外生产氯化亚砜最先进成熟的工艺技术之一。该法以液氯、硫黄、二氧化硫为主要原料,通过汽化、转化等工序,在适宜的温度和活性炭催化作用下连续合成高温氯化亚砜气体,再经冷凝、分离、补硫、精馏等工序最终得到氯化亚砜成品。主要反应方程式如下:

2S+Cl2→S2Cl2

S2Cl2+Cl2→2SCl2

SCl2+SO2+Cl2→2SOCl2

目前在工业上已实现二氧化硫气相连续合成氯化亚砜,反应不完全的二氧化硫经分离处理可继续循环使用,精馏釜底产物一氯化硫可回收利用,维持系统平衡。该法工艺技术先进,可实现规模化生产,工艺过程基本无“三废”排放,所得产品无色透明,质量稳定,单程转化率50%,产品收率100%[4],是当前最经济、最绿色的氯化亚砜合成技术之一。国外以瑞士朗莎公司、德国拜耳公司为主要厂家代表,国内山东凯盛新材、江西世龙实业、开封东大化工有限公司等多家大规模企业也已引进该工艺技术。二氧化硫气相法正成为我国氯化亚砜生产的主流工艺。

3.4 三氧化硫气相法

三氧化硫气相法是国外常用的氯化亚砜制备方法,以三氧化硫、硫黄、氯气为反应原料,以SbCl3为催化剂,先由硫黄与氯气反应得到一氯化硫,一氯化硫再与过量氯气反应生成二氯化硫,再将三氧化硫通入反应罐,二氯化硫与三氧化硫反应生成氯化亚砜。该反应温度控制在40~60 ℃,生成的物料经精馏提纯等步骤得到氯化亚砜产品,主要反应方程式如下:

2S+Cl2→S2Cl2

S2C12+Cl2→2SCl2

SCl2+SO3→SOCl2+SO2

三氧化硫气相法工艺先进,产品纯度高(质量分数大于等于99.6%),生产过程基本无“三废”排放,副产二氧化硫可返回联产装置硫酸系统或生产其他产品(如液体二氧化硫)。不足之处是生产原料三氧化硫的存储温度超过30 ℃就会发生爆炸,输送和存储条件苛刻,且该工艺技术生产成本高,投资大,需要具备一定的经济规模才能适用,并且目前只适合与硫酸生产装置联产,这严重限制了三氧化硫气相法的应用与发展。目前只有国外多家企业使用该技术,以德国朗盛、印度Transpek、瑞士SF-Chem 为主要代表,国内由于技术封锁等原因暂无该工艺技术的应用。

3.5 工艺比较

总体来看,氯磺酸法技术落后,目前已逐步被淘汰;联产法投资小,收率高,回收周期短,适用于中小型企业,但产品质量欠佳、副产品销路不畅;二氧化硫气相法和三氧化硫气相法工艺技术相对先进,原料价廉易得,产品收率高,质量好、稳定性高,生产过程基本无“三废”排放,但总投资大,生产成本高,适用于较大生产规模的企业。

目前三氧化硫气相法受国外技术封锁,国内暂无该技术应用。经过多年的技术研究和改进,国内已基本淘汰了氯磺酸法和联产法两种落后的氯化亚砜制备工艺路线,目前多采用二氧化硫气相法制备氯化亚砜。但由于种种原因我国气相法生产氯化亚砜还存在产品色泽不佳、少量“三废”不能得到有效处理等技术问题,还需进一步研究和创新[5]。

4 提纯技术及尾气处理技术

作为国内有限的几种供不应求的氯化产品之一,各研究机构对氯化亚砜的研究一直热情不减。从专利申请情况来看,目前我国对氯化亚砜的工业化研究主要集中在精制提纯技术及尾气处理技术方面。

4.1 精制提纯技术

随着各行业对氯化亚砜产品质量要求的不断提高,精制提纯技术已成为整个氯化亚砜生产过程的重点和难点。目前国内多采用精馏提纯的技术手段,一般是通过多个不同精馏塔依次进行,该法工艺流程长,能耗高,导致产品成本高。另外,氯化亚砜粗品中杂质种类多,氯化亚砜在沸点以上会有少量分解,分解产物二氯化硫会严重影响产品的颜色,即使产品中含有质量分数0.1%的二氯化硫也会导致产品呈黄色,难以得到无色、高纯度的氯化亚砜产品。

黄国强等[6]采用连续变压精馏操作,精馏序列采用先脱重后脱轻的间接序列,减少了氯化亚砜在高温中的分解,并对原料粗配硫黄,对脱重塔塔顶气相配硫黄,多步添加硫黄使难于除去的低沸物二氯化硫基本转化为易脱除的高沸物一氯化硫,通过添加催化剂加快硫黄的溶解速率和反应速率。同时脱重塔常压操作,脱轻塔减压操作,降低了操作能耗。在减压条件下,氯化亚砜的分解反应几乎不进行,极大降低了二氯化硫影响产品色泽的可能。从塔底采出高纯无色的氯化亚砜产品,质量分数在99.9%以上。

江西世龙实业通过两步配硫反应与恒温精馏操作提高产品质量。从氯化亚砜合成反应釜排出的混合型气体通过第一配硫釜进入粗品冷凝器,冷凝后的液相组分进入精馏装置进行精馏提纯,在精馏装置顶部设有二次硫化反应器,在二次硫化反应器内杂质组分在氧化铝催化剂的作用下与硫反应,精馏后得到高纯度的氯化亚砜产品,原料转化率近100%[7]。

开封东大化工有限公司将传统常压精馏、双塔切换的精馏方式改为在初馏和精馏过程中,两级塔专塔专用,通过分离初馏、减压精馏的技术改造,产品品质得到显著提高,氯化亚砜产品质量分数大于等于99.0%,色度小于等于1#,符合优等品要求[8]。

4.2 尾气处理技术

氯化亚砜属高污染、高环境风险目录,生产过程会产生大量废气,主要包括氯气、二氧化硫、氯化亚砜、二氯化硫等,严重影响氯化亚砜产业规模化发展。因此,国内各相关企业在进行氯化亚砜生产过程中,需要结合现有工艺对生产废气进行有效治理和利用。

目前生产过程中,我国通常采用水洗、碱洗的方式对生产尾气进行处理。将尾气依次通入水吸收装置和氢氧化钠溶液吸收装置,水吸收装置吸收尾气中的氯化亚砜、二氯化硫等气体,回收得到盐酸溶液;氢氧化钠溶液吸收装置吸收未被水完全吸收的二氧化硫气体,得到亚硫酸钠溶液。该尾气处理技术具有以下缺点:①副产品盐酸和亚硫酸钠的杂质多,利用价值较小,吸收碱液费用较高;②尾气中仍有部分二氧化硫排入大气,造成环境污染,增加了生产成本和环保压力;③尾气中的二氯化硫水解产生的硫黄易堵塞吸收装置,降低工艺运行的稳定性。

山东凯盛新材将深冷后未冷却的尾气先水解,再进入降膜吸收装置,避免尾气中的二氯化硫进入降膜吸收器内水解产生硫黄堵塞吸收器,同时将未吸收的二氧化硫经干燥预热后进入二氧化硫转化器转化为三氧化硫,实现了二氧化硫的循环利用[9]。江西世龙实业利用液态的粗品氯化亚砜作为循环液体,将尾气中的氯化亚砜溶解在粗品氯化亚砜中,采用液体喷射装置将尾气送至氯化亚砜合成反应器中循环利用,提高了尾气的吸收率[10]。安徽金禾实业采用三级深冷工艺回收尾气,同时采用双氧水脱除尾气中的二氧化硫,有效降低了液体二氧化硫的单耗和液碱的使用量,显著降低了排放尾气中二氧化硫的浓度[11]。

5 结语

经过多年发展,氯化亚砜产量增长依然强劲,市场需求逐年增高。但在高端市场尤其是医药、电池等行业要求产品纯度在99.0%以上,无色的氯化亚砜依旧主要依赖进口。国产氯化亚砜的纯度一般在98.5%以上,产品纯度低,色度差,与国际先进水平仍有一定差距。如何有效地提高产品质量,占领高端市场,成为当前我国迫切需要研究的重要课题。

一方面,国内各企业应加快布局氯化亚砜产能,紧跟当前及未来氯化亚砜市场需求及应用扩展的机遇;另一方面,国内各企业应积极攻克技术难题,努力加强技术改造,提升氯化亚砜产品质量。在保证生产效益的同时,加强绿色节能技术创新,提高尾气治理手段,不断提升我国氯化亚砜产品的市场竞争力和应变能力,使我国氯化亚砜产业不断壮大,引领全球市场。