矩形顶管掘进地层变形规律数值模拟研究

2023-01-14王紫娟严佳佳秦龙吴垠龙刘维

王紫娟, 严佳佳, 秦龙, 吴垠龙, 刘维*

(1.中国电建集团华东勘测设计研究院有限公司, 杭州 311122; 2.中铁十四局集团大盾构工程有限公司, 南京 211800; 3.苏州大学轨道交通学院, 苏州 215000)

随着中国城市的发展,地面交通设施不断完善,人们开始对地下空间进行开发和利用。矩形顶管工程由于其环保、安全和扰动小等特点被广泛运用于地下空间中[1-3]。顶管法施工虽然因为其特点而对地面建筑物影响较小,但是对顶管周围地层扰动是不可避免的。因此,研究矩形顶管施工中对地层扰动变化规律,对类似工程具有指导作用。

学者对地下空间最早从盾构[4-7]开始研究,随着对地层扰动严格控制,出现顶管工程。学者针对圆形顶管[8-10]对地层扰动展开了一系列的研究,由于矩形顶管具有高利用率等特点逐渐进入人们的视野中。中外学者对顶管的研究最早参考盾构类似问题,采用理论分析、数值模拟和现场实测等手段对顶管施工造成地层扰动影响进行研究。Sun等[11]以南京某矩形顶管为背景进行研究,研究发现强管-土摩擦效应造成顶管竖井周围大量的地面沉降。Wen等[12]研究矩形顶管的管-土-浆体摩擦机理,提出了考虑料浆-土-料浆相互作用的5种经典解析计算模型,并给出了顶力的预测公式。Yang等[13]研究沈阳某顶管工程,采取现场实测的方法研究发现顶管顶进过程中,土体位移模式在多次扰动和“屏蔽效应”共同作用下发生变化,其中上部土体影响明显。Wei等[14]以随机介质理论为基础,研究顶管隧道施工对地层造成的影响。Ma等[15]发现,越靠近管道轴线,附加应力越大,衰减速度越快,影响范围越小。地表横向沉降主要影响范围约为±4D(D为顶管外径)。Yen等[16]采用模型耦合有限元法和位移控制法来对顶管施工进行数值模拟,并通过顶管与土层的接触面积模拟不同的侧摩阻力,以此估计顶管所需的顶力。Li等[17]通过对顶管进行数值模拟,研究不同摩擦对环境的影响,进而实现顶力的预测。Niu等[18]、Jia等[19]、许有俊等[20]运用Mindlin弹性理论解、随机介质理论,推导出矩形顶管施工对地表造成的影响公式,并将其结果与实测对比验证预测公式的准确性。周浩等[21]考虑多因素作用下顶管施工对地层的扰动,并与实测数据进行对照,发现地层损失是造成地表沉降的最大影响因素。

因此,现采用三维数值建模观察不同工况下地表轴向变形以及横向变形情况,通过参数敏感性分析研究内摩擦角、黏聚力以及摩擦对地表变形影响。最后根据实际工程建立有限元模型,将模拟结果与实测结果进行对比,验证数值模型的正确性。模拟中,采用等代层和位移控制法,实现顶进及开挖动态模拟。在此基础上,分别研究摩擦系数、内摩擦角以及黏聚力对地层变形影响规律。最后,结合苏州矩形顶管工程,采用本文模拟方法进行案例分析,并和实测结果进行对比。

1 数值模拟

1.1 模型建立

1.1.1 力学模型

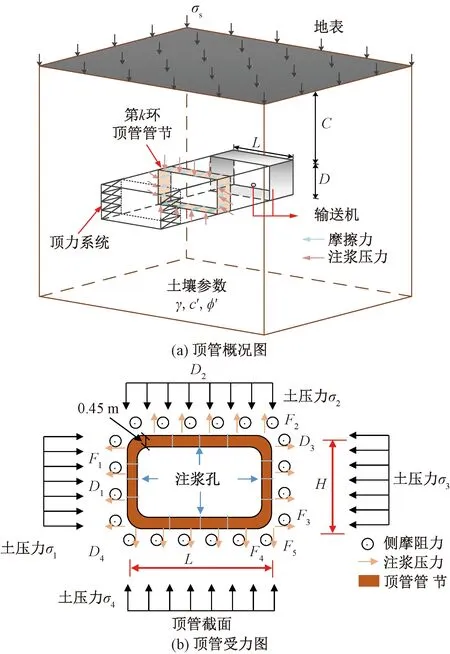

顶管矩形顶管断面长、宽分别为L、D;埋深为C; 土体的有效重度为γ;有效黏聚力为c′;有效 内摩擦角为φ′;地表应力为σs图1 顶管施工受力模型Fig.1 Modelling for box tunneling

矩形顶管隧道顶进过程中,力学模型考虑了顶管机通过油缸推进对掌子面有顶推作用、地层损失的效应、注浆效果以及顶管机和顶管管节的四壁与触变泥浆之间产生的相互作用。顶管受力力学模型如图1所示。以第k环管节为例,管节D1、D2、D3以及D4面分别受到土层传递的土压力σ1、σ2、σ3、σ4,顶管顶进过程中,土压力对顶管四周作用,形成顶管管节与土层的摩擦力F1、F2、F3、F4,受力方向与顶管施工方向相反。顶管施工过程中还会对顶管四周进行注浆工序,顶管受到由于注浆引起的注浆压力F5,顶管受力与顶管四周垂直。

1.1.2 数值建模

采用有限元数值软件ABAQUS对矩形顶管顶进施工进行数值建模。如图2所示,模型尺寸为60 m(长)×50 m(宽)×30 m(高),顶管尺寸L/D=1.5,C/D=1,D=4 m。模型共划分61 596个节点,53 220个单元,分别对顶管始发井位置和接收井位置横向加固5 m,边界位移条件为

图2 顶管有限元模型Fig.2 Numerical modelling

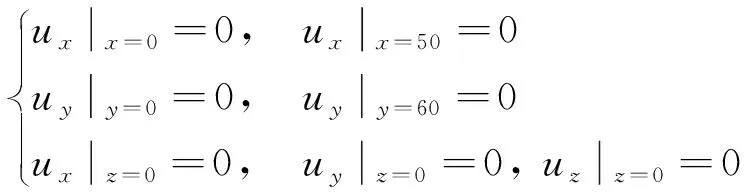

(1)

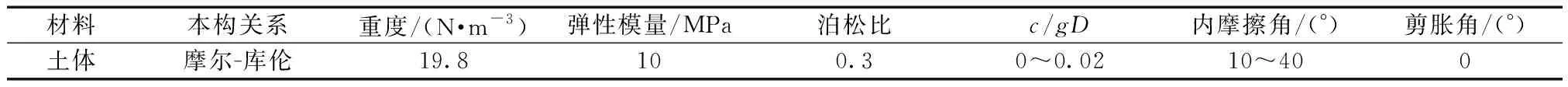

土体采用实体单元(C3D8)、摩尔-库伦(M-C)本构模型进行模拟,土体参数如表2所示。地层应力采用总应力计算,不考虑渗流对工程的影响。模拟过程中通过增加弹性模量的方式实现土体的加固,加固区土体弹性模量为100 MPa。

表2 土体材料参数Table 2 soil properties

表3 管片材料参数Table 3 Material parameters of segment

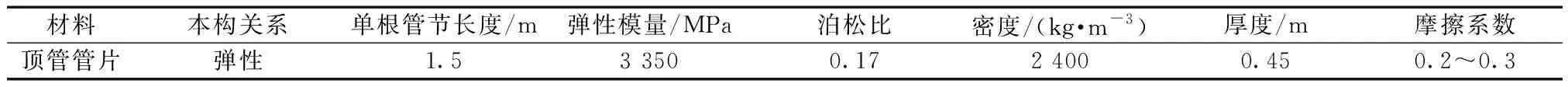

矩形顶管在模拟过程中采用实体单元(C3D8)进行模拟,单根管节长度1.5 m,顶管参数取值如表3所示。顶管机为刚性体,掌子面支护压力与地层压力相同,具体参数如表4所示。

顶管通过在一个分析步中设置顶管前进1.5 m实现顶进过程,顶管与土层之间法向设置硬接触,切向设置罚函数。数学公式表达为

(2)

(3)

等代层厚度[22]为

δ=ηε

(4)

式(4)中:η为等代层取值系数,通常情况下硬黏土取0.7~0.9;密砂取0.9~1.3;松砂取1.3~1.8;软黏土取1.6~2.0;ε为盾尾空隙的计算数值,为盾构外径与管片外径差值一半。

表4 顶管机材料参数Table 4 Material parameters of machine

顶管与土体接触,法向采用硬接触,切向采用罚函数,由于接触是线性的,本文假设顶管和顶管机的摩擦系数相同。

1.2 基本假定

(1)在计算过程中,土体和顶管管片的属性假定是各项同性、连续且各部分保持均匀,将土体看做一种理想的材料。

(2)注浆等代层即泥浆和土层混合层为各项同性且连续均匀的理想材料。

(3)假设初始地应力均匀分布,不考虑应力场对计算带来的影响。

1.3 模拟过程

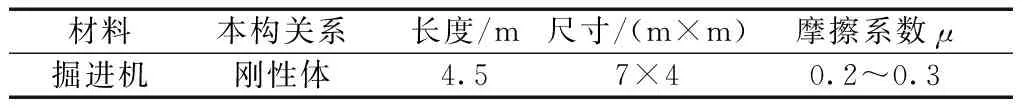

顶管施工在模拟过程中采用位移控制法进行,如图3所示,分40段顶进,每次顶进1.5 m,具体步骤如下。

图3 模拟施工过程Fig.3 Simulation process

(1)对完整土体进行地应力平衡,生成自重应力,竖向应力为σx=γd;水平向应力为σy=K0σx=K0γd,其中γ为土体重度,d为土体深度,K0为侧压力系数,K0=1-sinφ,φ为土体的内摩擦角。

(2)利用生死单元法将顶管开挖位置进行杀死,开挖横断面为6.3 m×4.2 m,并放置第一段顶管,建立顶管四周与土体的联系(法向采用硬接触;切向采用罚函数模拟管土之间的滑动摩擦)。

(3)解除第一段顶管与土层的接触作用,通过位移控制法控制顶管顶进一环的同时施加第一段和第二段顶管四周与土层的接触作用。

(4)依次重复步骤(3),每次顶进时先接触之前顶管四周与土层的接触并重新设置顶进土体部分顶管与土体接触,直至顶管全线贯穿。

2 地层变形规律

2.1 纵向变形

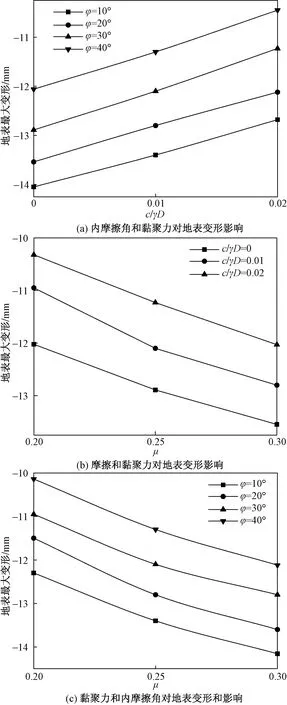

图4表示不同摩擦系数、不同内摩擦角以及不同黏聚力对地表纵向变形影响。取顶管施工完成后,观察顶管施工对地层扰动产生的纵向影响。

如图4所示,由于顶管施工完成后,地表都处于掌子面后方,地表呈现整体沉降趋势。由于顶管与土层摩擦持续对始发井位置作用,最大沉降出现在顶管始发井位置,地表沉降朝着接收井位置越来越小。地表纵向变形大小与摩擦系数成正比,与内摩擦角以及黏聚力成反比。摩擦系数越大,地表变形越明显,沉降越大,内摩擦角、黏聚力越大,地表变形越小。因此在进行顶管工程施工时,需要关注顶管与土体之间的摩擦,减小摩擦对地表的影响。在顶管施工至土质较差的时候,对土体进行加固处理。内摩擦角组数较多,对比观察内摩擦角对工程施工较明显,因此取不同内摩擦角。

图4 不同参数对地表纵向影响Fig.4 The ground surface settlement variations

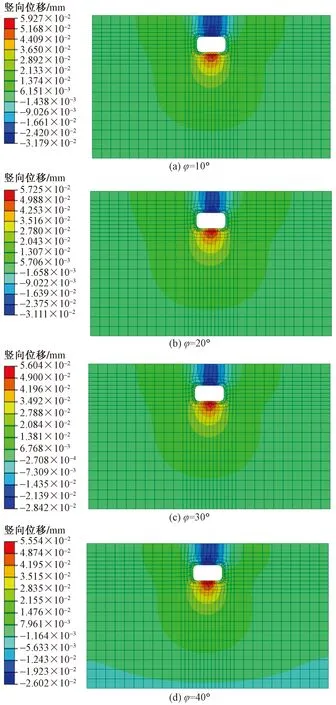

不同内摩擦角引起的地表变形云图如图5所示,顶管轴线位置上方整体呈现沉降趋势,始发井位置沉降最大,接收井位置沉降最小。随着内摩擦角的增大,地表变形逐渐减小。

2.2 横向变形

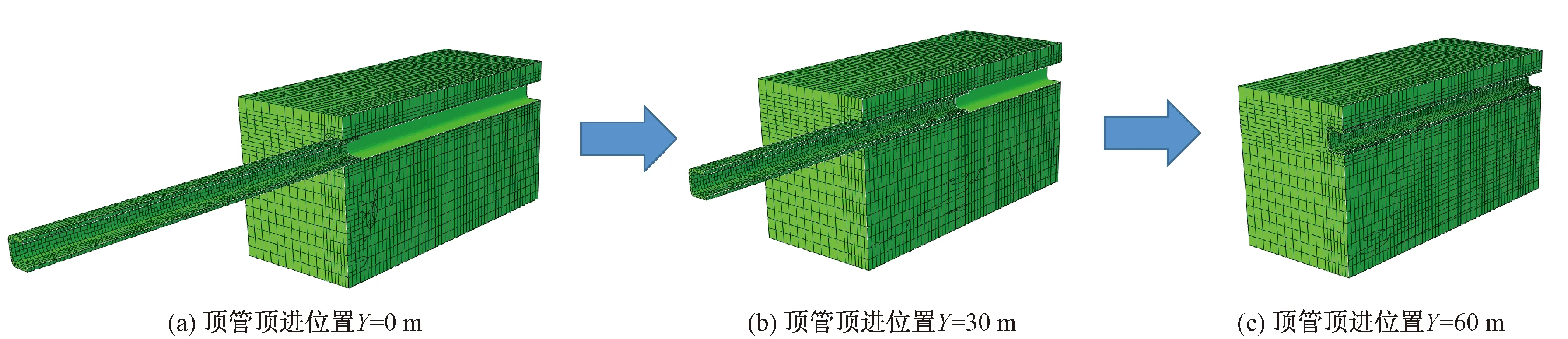

如图6所示,观察施工过程中不同摩擦系数、不同内摩擦角以及粘聚力对地表造成的影响,取顶管施工结束后观察30 m断面处地表变形。由于顶管施工完成后Y=30 m断面处于顶管施工掌子面正后方,受到顶管施工中管土摩擦作用的影响,地表整体变形表现为沉降,总体呈现中间低两边高的变形规律,地表变形关于顶管中轴线对称分布。顶管施工对地层扰动造成沉降槽宽度约为顶管宽度的3倍,即沉降槽的宽L沉降槽/L=3,且沉降槽的宽度并不随着顶管施工的条件变化而变化,始终保持在定值。

图6 不同参数对地表变形影响Fig.6 The ground surface settlement variations

地表变形与摩擦系数成正比;与土体黏聚力、内摩擦角成反比。这是由于摩擦系数的增大,顶管与土体的摩擦增大,地表在管土摩擦的作用下变形增大。而内摩擦角、黏聚力越大,地层土体性质增强,地表变形减小。

图7为顶管施工过程中,不同内摩擦角变化导致地表横向变形的计算云图。由图可知,顶管中轴线上方沉降值最大,向两侧逐渐减小,地表变形关于顶管中轴线对称。随着内摩擦角的增大,地表变形逐渐减小。

图7 地表变形云图Fig.7 surface deformation cloud map

2.3 参数敏感性分析

由于顶管和土体之间的摩擦贯穿整个施工过程,且土体内摩擦角以及黏聚力也会在整个施工过程中对土层产生影响。因此针对顶管摩擦、内摩擦角以及黏聚力,采取单一变量,观察地表变形与这些施工参数之间的联系。

如图8所示,取顶管施工完成后,将施工参数进行交叉对比,观察Y=30 m监测断面处地表最大沉降值与管土摩擦、内摩擦角以及黏聚力变化规律。由图8可知,顶管顶进距离越长,最大隆起值越大,地表最大隆起值与管土摩擦成正比,与内摩擦角以及黏聚力成反比,其中摩擦对地表影响较大。

图8 各参数与地表最大变形规律Fig.8 Variation ofdifferent parameters

3 案例验证

3.1 工程概况

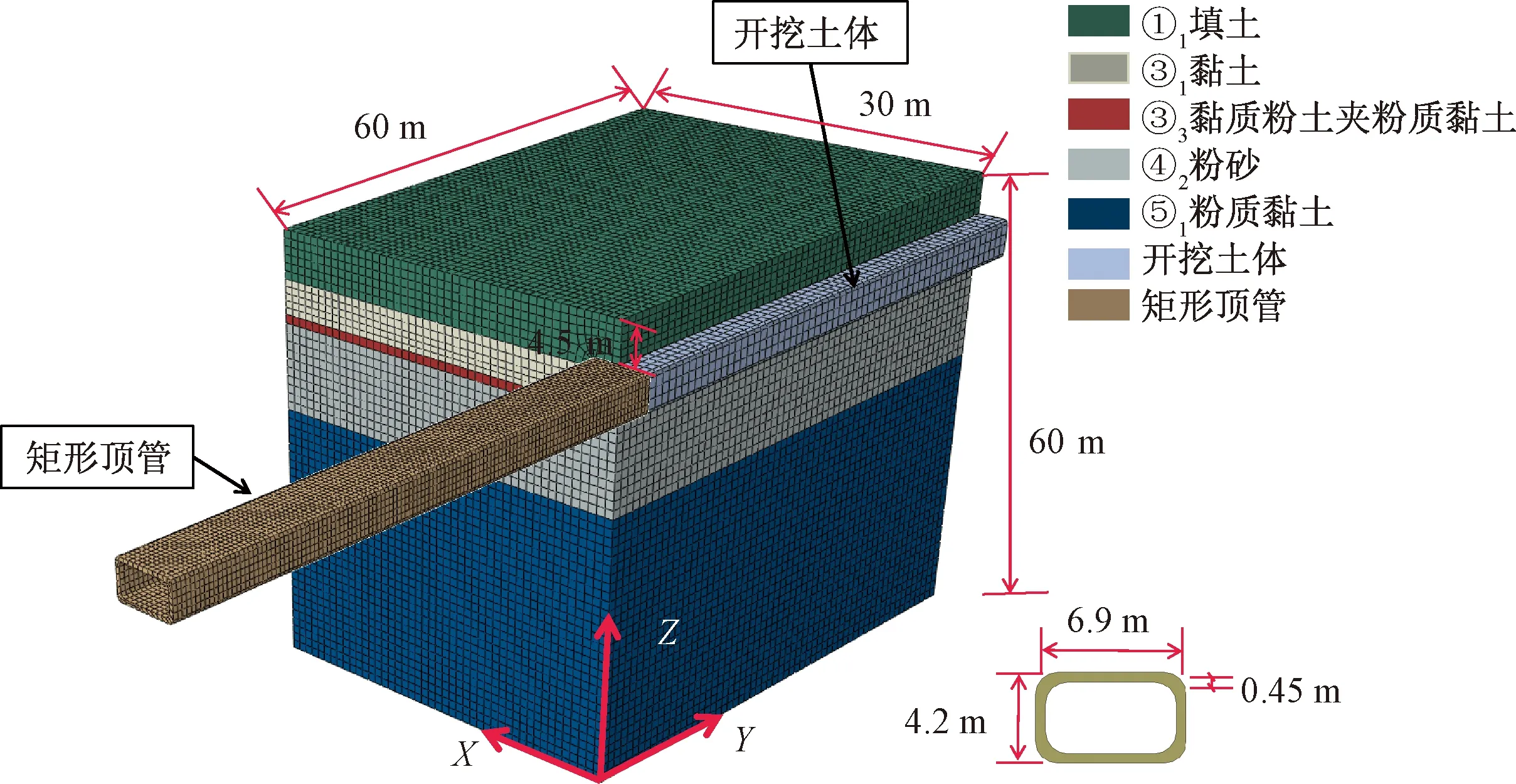

以苏州某地铁出入口通道工程为背景,对顶管与土体的相互作用进行模拟分析。该出入口通道地处主干道交叉路口,通道下穿金鸡湖大道且道路下市政管线密集。

顶管掘进长度约60 m,共40环,覆土深度为4.42~5.21 m。施工采用工作面尺寸为6.9 m × 4.2 m的多刀盘土压平衡式矩形顶管机。在顶管施工过程中对地表K1断面进行全面系统的监测控制。在K1断面距轴线4 m 处和9 m 处在两边分别设置监测点,具体监测布置如图9所示。

图9 工程剖面图Fig.9 Project profile

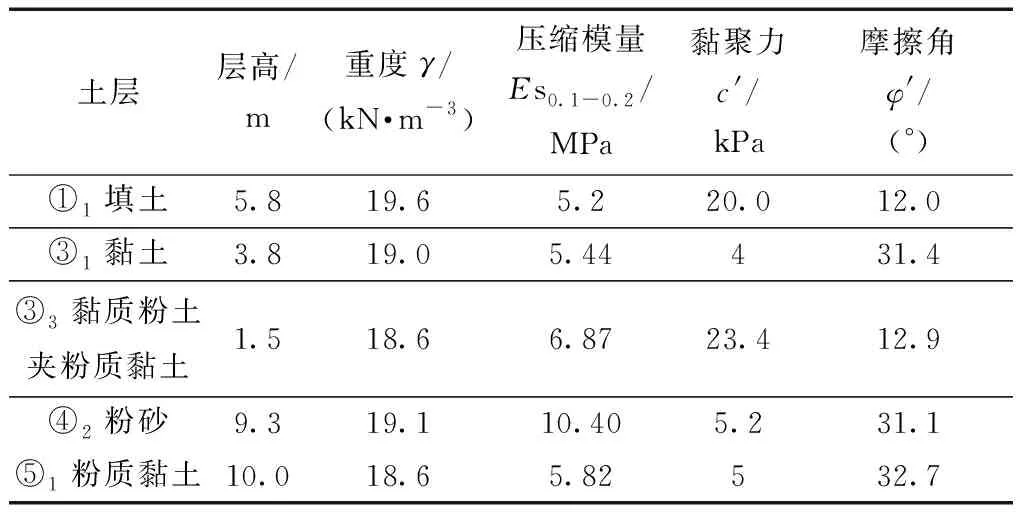

地层分布情况如图9所示,顶管主要穿越土层为①1填土层、③1粉质黏土层、③3粉土夹粉砂层,其中③3粉土夹粉砂层为微承压水层。地下水稳定埋深一般为自然地面下1.40~4.10 m。场地平面布置如图9所示,各土层物理力学性质参数如表5所示。

图10 数值模型Fig.10 Numerical modelling

表5 各土层物理力学性质参数Table 5 Soil properties

3.2 数值模型

结合现场施工情况,建立数值模型,如图10所示。数值模拟步骤见1.3节,顶管参数选取详如表3所示,土体参数选取如表4所示。

3.3 分析结果

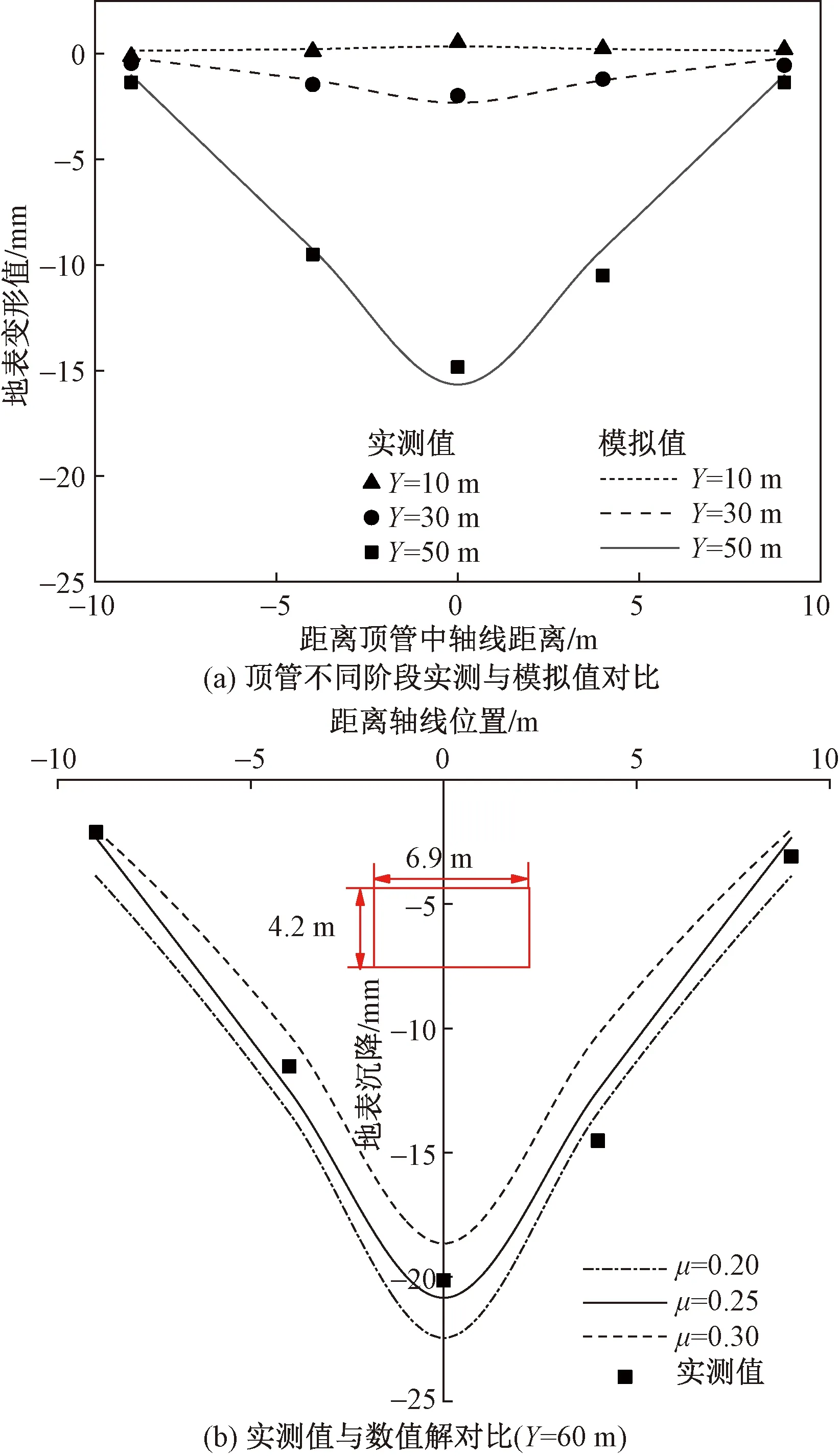

顶管施工结束时,分别观察不停阶段下K1断面处地表变形以及不同摩擦系数条件下K1断面数值模拟值和监测地表沉降值对比,如图11所示。

由图11可知,K1断面处监测最大沉降为20.1 mm,数值模拟最大沉降分别为22.4、20.8、18.7 mm,当摩擦系数为0.25时,模拟结果与实测最接近,误差3.53%。摩擦对顶管施工造成的地表变形起到促进作用,摩擦越大,地表变形越明显。

图11 K1断面实测值与数值解对比Fig.11 Ground settlement distribution

数值模拟结果与实测结果变形趋势相同,总体呈现沉降趋势,顶管中轴线上方沉降大,两侧沉降减少,沉降槽宽度为2~3倍的覆土厚度。

模拟值略大是因为在实际施工过程中,会对部分土体采取加固措施,而数值模拟未考虑这一点。数值模拟结果严格关于顶管中心轴线对称,而实测值顶管右侧数据沉降更大,这是由于顶管顶进过程中,顶管未按预期顶进姿态行进,产生的不均匀沉降。

4 结论

依托苏州某地铁出入口通道工程,通过位移控制法模拟顶管施工,探讨了不同参数对地层扰动情况,通过与实测结果对比,发现本文所建立的有限元模型基本符合实际情况,可以得出以下结论。

(1)采用位移控制法,实现了考虑管土相互作用的正向顶进模拟。

(2)顶管施工对地层横向变形呈现中间低两边高的趋势,纵向呈现掌子面前方隆起后方沉降的规律。管土摩擦与地层扰动呈正相关,土体内摩擦角和黏聚力对地层扰动呈负相关。管土摩擦越大,地表隆起最大值越大,土体内摩擦角和黏聚力越大,地表隆起最大值越小。在施工过程中需要对土质不好的区域进行加固处理,且需要重点关注管土摩擦造成的影响,控制管土摩擦减小施工风险。地表收受到施工影响的沉降槽宽度L沉降槽/L约为3,不受施工条件的变化影响。

(3)实际施工全过程模拟时,地表呈现总体沉降,横向表现为中间沉降大,两边沉降小的趋势。模拟过程中,当摩擦系数为0.25时,模拟结果与实测结果最接近,误差仅为3.53%,结果拟合较好。