大断面隧道楔形掏槽孔布设优化研究与应用

2023-01-14刘霞陶铁军娄乾星田兴朝谢财进

刘霞, 陶铁军, 娄乾星, 田兴朝, 谢财进

(贵州大学土木工程学院, 贵阳 550025)

随着国民经济的快速增长,传统小断面隧道已无法满足公路运输需求,大断面隧道日益增多,为提高掘进效率、增加循环进尺、保证成型、满足破碎块度,大断面乃至超大断面隧道主要采用楔形掏槽爆破,但楔形掏槽对炮孔倾斜角度要求严格。常因楔形掏槽孔角度布置选取不合适,导致槽腔内岩石不能完全抛出、大块率高、不利于后续炮孔的爆破且降低了循环进尺和隧道成型不佳。因此,研究特定围岩级别的合理的楔形掏槽布孔角度对大断面隧道爆破具有重要的工程价值。

石洪超等[1]结合现场振动监测与数字模拟的方法研究了并行小净距隧道上台阶楔形掏槽孔不同角度布置对振动速度场的影响,得出减小掏槽孔与掌子面之间的角度可以减小振动速度规律。邹新宽等[2]基于破岩理论推导出分段掏槽爆破的参数,且对比分析了楔形常规掏槽与楔形分段掏槽的减振规律,得出分段掏槽炮孔底部有效应力更大,掏槽腔体更容易达到设计深度。朱永学等[3]针对软硬不均岩体大断面隧道爆破开挖中欠挖和岩石大块率高等问题提出了爆破参数优化,表明采用复式楔形掏槽爆破方式炮孔利用率更高,大石块率小,消除了掌子面中部超欠挖问题。张晓平等[4]借助ANSYS/LS-DYNA软件研究了空气间隔装药对爆破效果的影响,认为上下装药比例3∶7,空气间隔占比15%时,应力波作用于孔壁较均匀,更能充分破碎岩石。胡建华等[5]结合CAD及ANAYS软件建立单楔形掏槽数值模型分析掏槽腔体的演化过程,得出单楔形掏槽应力波叠加对孔底腔体形状影响显著,且最终的掏槽空腔大于直孔桶形掏槽的结论。李梓源等[6]通过对楔形掏槽眼间距、周边眼爆破参数进行综合优化,减小了爆破振动速度,降低了炸药量的单耗。

上述研究多集中在楔形掏槽眼间距、爆破参数、起爆方式、装药结构改变对爆破振动速度的影响,但没考虑不同围岩级别掏槽孔度角改变对爆破效果的影响,粗略的取值在60°~80°。因此,现借助力学实验与数值模型,结合楔形掏槽爆破破岩机理,提出Ⅲ级围岩大断面隧道楔形掏槽最佳布孔角度;依托铜安高速巴岳山隧道现场岩石真实参数,建立不同级别围岩60°~80°每10°变化的掏槽孔数值模型,分析楔形掏槽布孔角度改变对爆破效果的影响;为类似工程提供借鉴。

1 数值模拟

1.1 围岩物理参数的确定

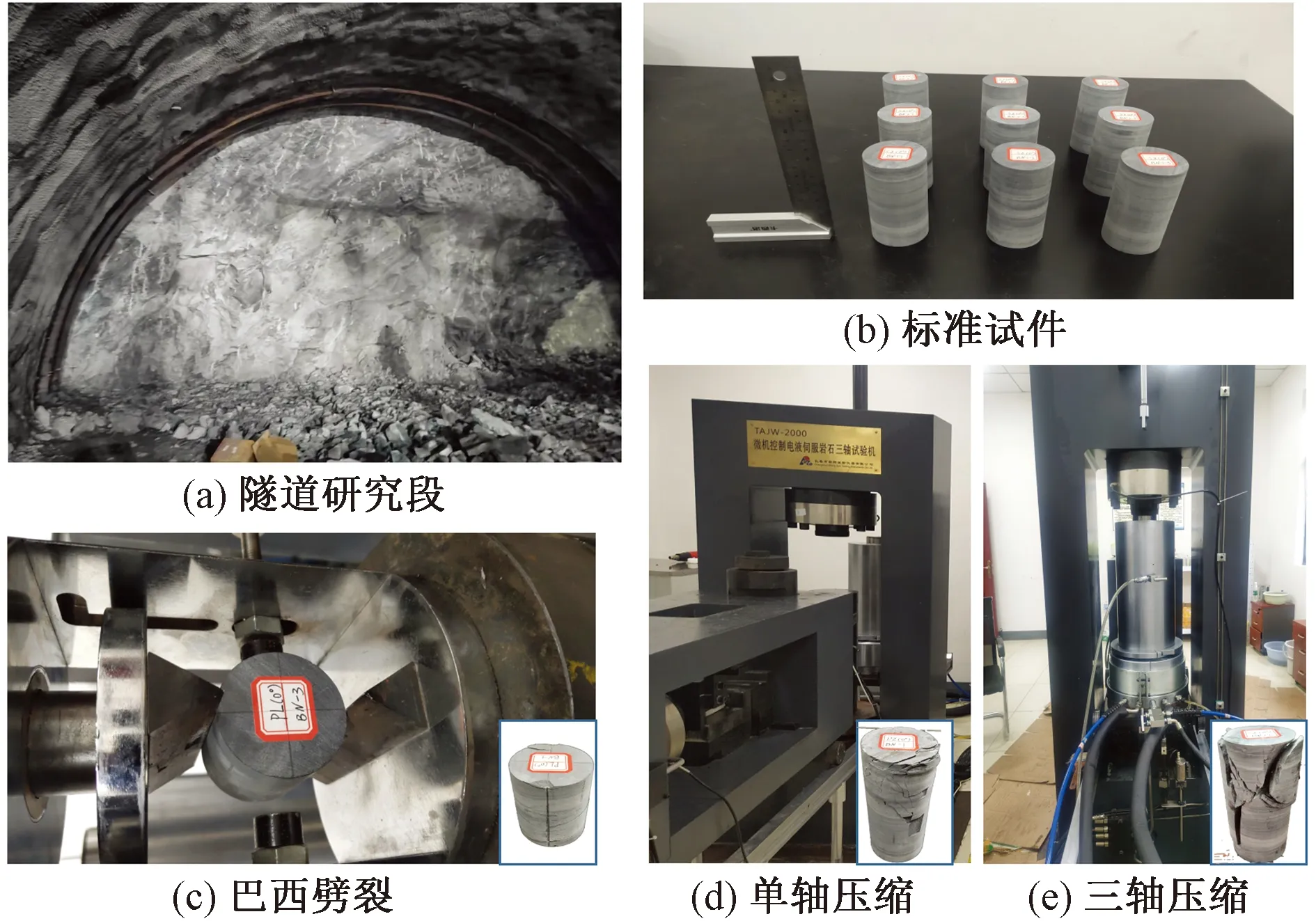

巴岳山隧址区岩石主要为砂岩、页岩、砂质页岩、灰质页岩,围岩级别属于Ⅲ,自施工现场取围岩试样,根据国际岩石力学学会要求将岩石制作成φ50 mm×100 mm的标准试件,开展静力学实验,如图1所示,通过实验得到不同围岩级别的静力学参数,如表1所示。

(a)高宽比例为7.79∶10.39;(b)高宽比例为5.03∶11;(c)高宽比例为 5.61∶9.96;(d)高宽比例为8.45∶5.45;(e)高宽比例为8.45∶5.45图1 静力学实验Fig.1 Statics experiment

表1 Ⅲ级围岩物理力学参数Table 1 Physical and mechanical parameters of gradeⅢ surrounding rock

1.2 楔形掏槽孔角度改变对爆破的影响规律

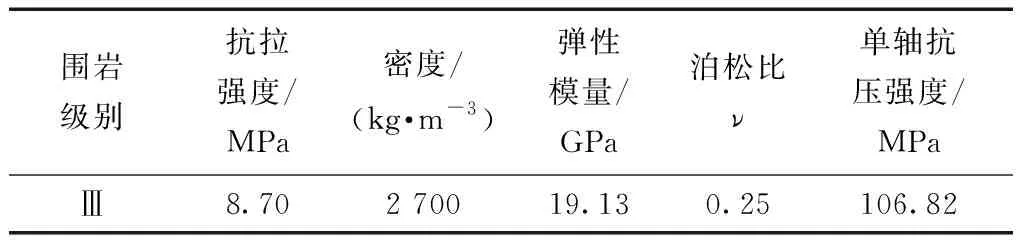

围岩破坏主要受到剪切作用与平行于自由面的面受拉破坏,岩石在爆破作用下受到的剪力与拉力大于岩石的极限抗剪、抗拉强度表示岩石发生破坏。图2为楔形掏槽三维模型,面MNHK为自由面,MM1、NN1、HH1、KK1为掏槽孔,长度为L=3 m,掏槽孔间距a=0.5 m,掏槽孔槽腔口部间距为S=3.4 m,孔底间距为S1,掏槽孔与自由面之间的夹角为β。由于掏槽孔对称布置,则面MM1H1H受到的剪切阻力与面NN1K1K相等。

图2 楔形掏槽三维模型Fig.2 Wedge cut 3D model

QMM1H1H=QNN1K1K

(1)

HH1K1K、NN1M1M面的剪切阻力为

QHH1K1K=QNN1M1M=a(c+σ2tanφ)L

(2)

式中:c、ρ为岩石的黏聚力与内摩擦角;σ1=γz为MM1H1H面上的正应力;σ2为面HH1K1K上正应力。

面M1N1K1H1的抗拉阻力为

T=aσtS1

(3)

式(3)中:σt=8.7 MPa为岩石的抗拉强度。

由上述可知,在最小抵抗线上掏槽成空腔的总阻力为

Q=(QHH1K1K+QMM1N1N)sinβ+QNN1K1K+

QMM1H1H+T

(4)

爆破过程可近视为等熵膨胀过程,根据等熵理论,岩石中的透射冲击波作用在炮孔壁上的静压力为

(5)

式(5)中:P为爆压,取10 GPa;dc=32 mm为药卷直径;db=50 mm为炮孔直径;n=3为等熵指数[7]。则爆炸生成气体作用沿着最小抵抗线方向在槽腔中心的合力为

PL=12PpLcdbcosβ

(6)

式(6)中:Lc=2.4 m为炮孔装药长度。

为了让掏槽腔体内的岩石能够抛出,必须满足PL≥Q的条件,即

PL≥(QHH1K1K+QMM1N1N)sinβ+QNN1K1K+

QMM1H1H+T

(7)

由此可知,楔形掏槽孔与掌子面之间的夹角β对掏槽空腔的形成有很大的影响,随着β的增加,PL逐渐减小;当β<60°时,PL过大,导致岩石粉碎过度,抛掷距离过大,当β由60°增加到70°,PL减小了58%;当β增加到80°,PL减小了34%;则当β增加到一定角度,不能满足PL≥Q,掏槽中的岩体不能被抛出,导致掏槽失败。

图3 掏槽孔结构示意图Fig.3 Cut slot structure diagram

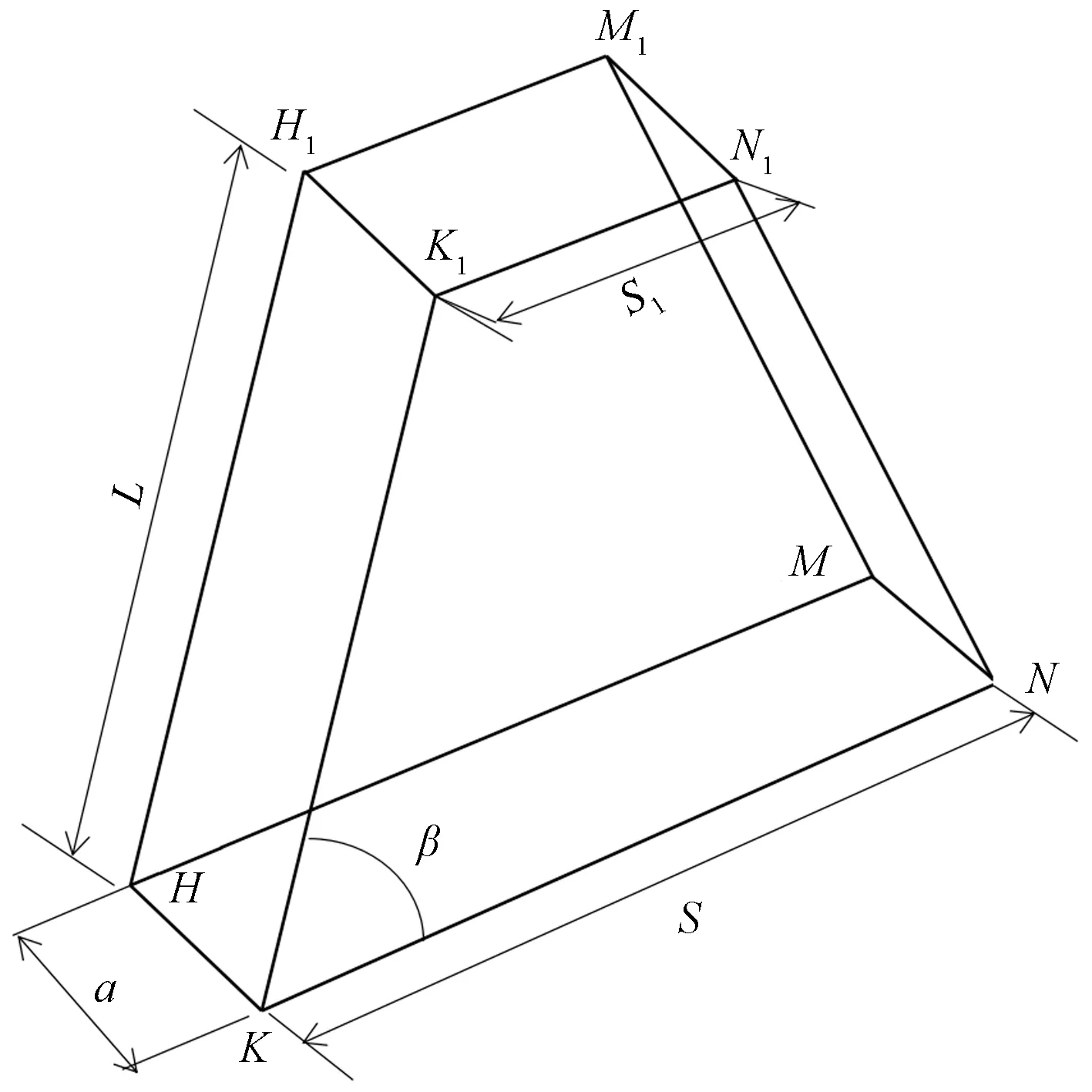

1.3 有限元模型

采用LS-DYNA软件建立楔形掏槽孔与自由面之间夹角分别为60°、70°和80°的三种不同布孔角度的数值模型,三维模型尺寸为7 m×4 m×4 m,围岩采用8节点SOLID164单元,100 cm为单位划分网格,共有269 616个element,286 564个node,取用单位制g-cm-μs。两楔形掏槽孔的间距为3.4 m,炮孔总长度为3 m,炮孔直径50 mm,药卷直径32 mm,装药长度2.4 m,堵塞长度为0.6 m。为避免人工边界引起反射波对计算结果的影响,除掌子面外,其余面均设置为无反射边界条件,炸药、空气采用ALE算法,炮泥、岩石采用常规的Lagrange算法,不耦合系数k=1.56,采用孔底起爆方式,总模拟爆破时间为3 000 μs。楔形掏槽孔示意图如图3所示。

1.4 材料的选择

1.4.1 岩石的材料

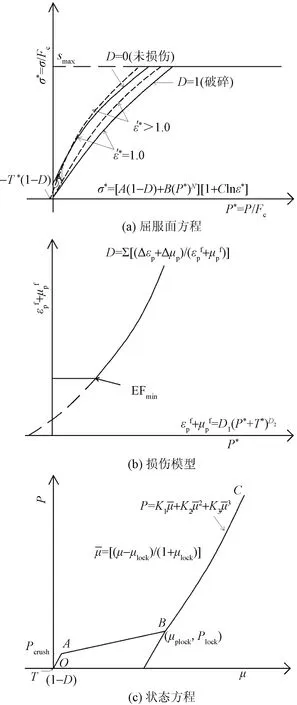

HJC(Holmquist-Johnson-Cook)模型[8-11]考虑了应变率和累积损伤的影响,它可以很好地描述材料在爆炸冲击荷载作用下的大应变、高应变率,包含了强度面方程、损伤演化方程和状态方程,屈服方程如图4(a)所示。

损伤变量是等效塑性应变和塑性体积应变的函数[12],常用等效塑性应变及塑性体应变描述模型的损伤程度,损伤模型如图4(b)所示。状态方程用于描述静水压力与体积应变之间的关系,OA是线弹性阶段,AB是塑性变形阶段,BC是完全压实阶段,当压力P>Pl时表示材料内不存在空隙且被全部压碎,方程如图4(c)所示。炸药爆炸,药柱周围岩石存在粉碎区,应变率大,故选取高应变、大变形材料MAT_JOHNSON_HOLMQUIST_CONCRETE。

σ*为标准化等效应力;σ为实际等效应力;P*为标准化静水压力;应变率和为实际应变率和参考应变率;D为HJC模型的损伤变量(0≤D≤1);A、B、C和N分别为强度参数;材料承受的最大拉应力T*=T/Fc;T为抗拉强度;P为静水压力;μ为体积应变;为修正体积应变;K1、K2和K3为常数;Pcrush为弹性极限压力;Plock为压实静水压力;μlock为体积应变;μplock为Plock的体积应变;EFmin为最小塑性应变;分别为常温下等效塑性应变和塑性应变增量; 分别为常温下塑性体积应变和体积应变增量; D1、D2为材料的损伤常量图4 HJC本构模型Fig.4 HJC constitutive model

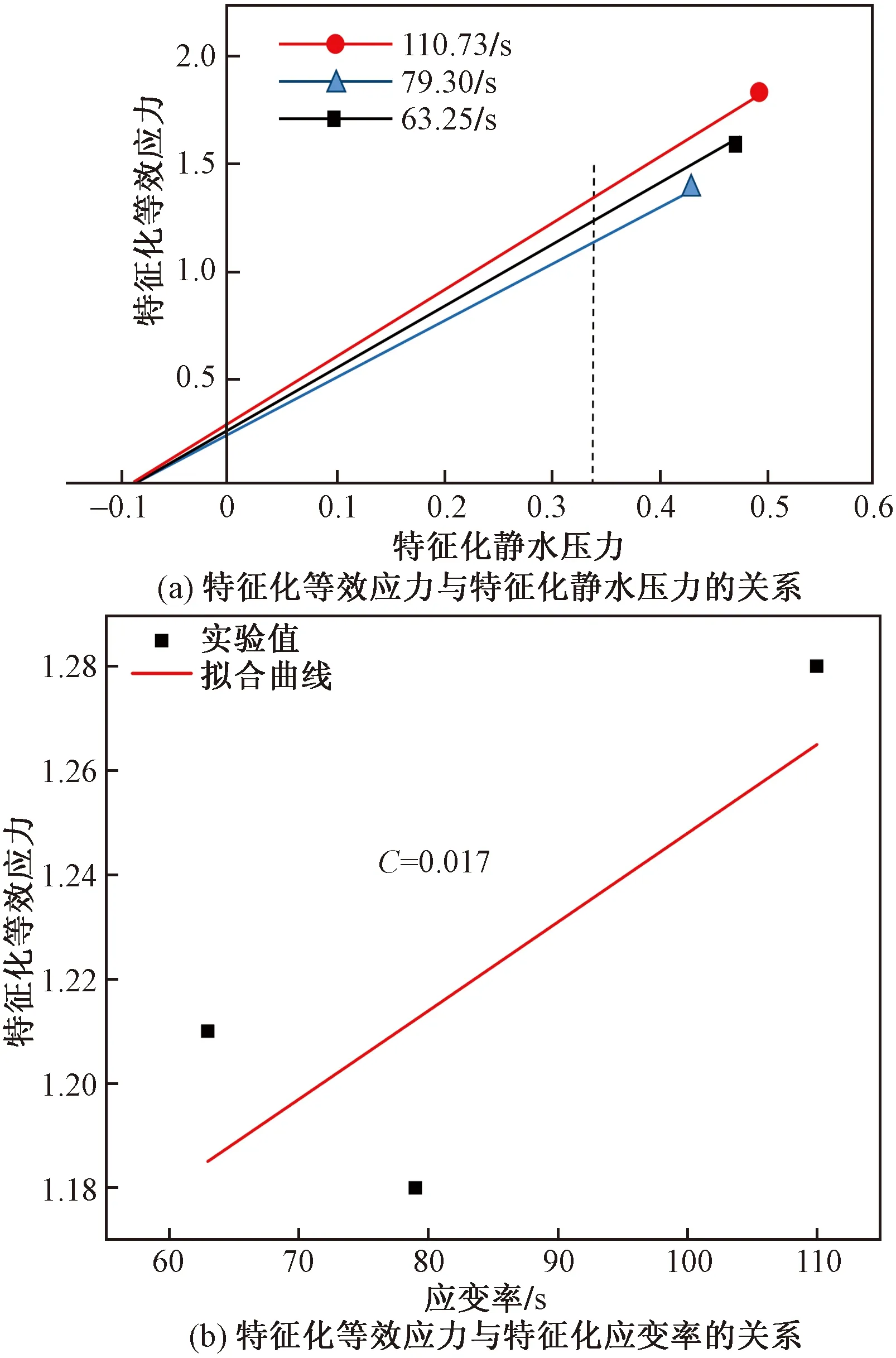

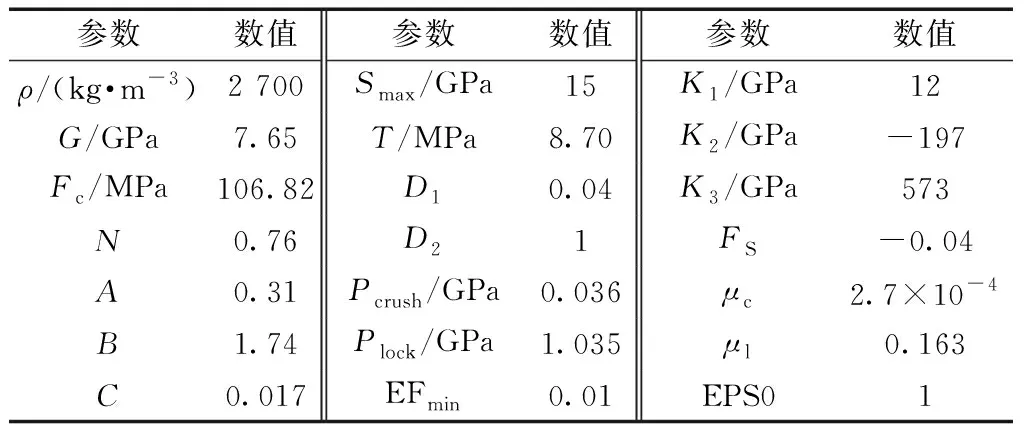

1.4.2 HJC参数的确定

基本力学参数:密度ρ=2 700 kg/m3,抗压强度Fc=106.82 MPa, 剪切模量G=E/2(1+v)=7.65 GPa, 体积模量K=E/3(1-2v)=12.75 GPa,抗拉强度T取8.7 MPa,通过SHPB试验,得到不同应变率下岩石的单轴动态强度,从特征化抗拉强度T*=T/Fc出发,绘制直线经过不同应变率下等效强度的数据点,拟合出应变率影响系数C=0.017,如图5所示。

图5 应变率影响系数C的取值Fig.5 Value of strain influence coefficient C

根据三轴压缩试验,计算出黏聚力c=0.26,A=c/(1+Cln10-4)Fc=0.31,结合σ*=(σ1-σ3)/Fc和P*=(2σ1+σ3)/3Fc,得到相对应的(σ*,P*),通过σ*=A+B(P*)N拟合出B、N分别为1.74、0.76,Smax取σ*不再增大时的值为15 GPa,压力参数EPS0据参考文献[13]取1.0。损伤参数据公式D1=0.01/(1/6+T*)=0.04,D2取常数1。压力参数Pc=Fc/3=0.36 GPa,μl=ρg/ρ0-1=0.163,μc=Pc/K=2.7×10-4;K1、K2、K3为非敏感参数,依据参考文献[14]取为12、-197、573 GPa,拟合单轴压缩和三轴压缩试验确定Pl=1.035。HJC模型得相关参数如表2所示。

表2 HJC模型的相关参数Table 2 Relevant parameters of HJC model

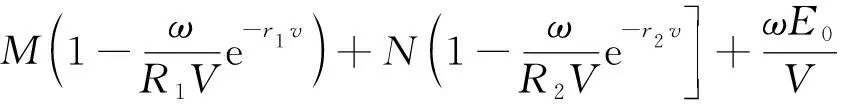

1.4.3 炸药的材料

现场使用的2#乳化炸药,选用MAT_HIGH_EXPLOSIVE_BURN材料,结合JWJ状态方程描述炮轰过程中爆压与比容的关系[15-17],即

(8)

式(8)中:M、N、R1、R2和ω为材料常数;E0为初始内能;V为体积。炸药材料密度为1 320 kg/m3,爆速为6 690 m/s,泊松比为0.33,爆压PCJ=1.3 GPa。

1.4.4 炮泥的材料

炮泥选用MAT_PLASTICK_KINEMATIC材料,材料密度1.9 g/cm3,弹性模量为3 300 MPa,泊松比为0.33,屈服强度为0.65 MPa。

1.4.5 空气的材料

空气作为一种流体材料,在运算时需要结合状态方程描述行为,空气选用MAT_NULL,状态方程选用LINEAR_POYNOMIAL方程,相关参数[18-19]分别为C1=C2=C3=0,C4=C5=0.4,E0=0.25 MPa,V0=1,其中E0为初始内能,V0为初始体积。

2 数值计算结果分析

2.1 有效应力波分析

为分析3种不同倾斜角度掏槽孔布孔方式在爆破过程中有效应力的大小,建立Ⅲ级围岩的3种不同布孔方式的数值模型,截取3个模型对称面上距离掌子面0、100、200、300、400 cm相同单元处的有效应力的数据,如图6所示。3种布孔方式药柱底部起爆后应力波沿炮孔长度方向以椭球面的形式向自由面传播,到达自由面之后应力波发生反射,沿正向传播的应力波与反射的应力波会发生叠加现象。

图6 选取单元位置示意图Fig.6 Take the schematic diagram of unit position

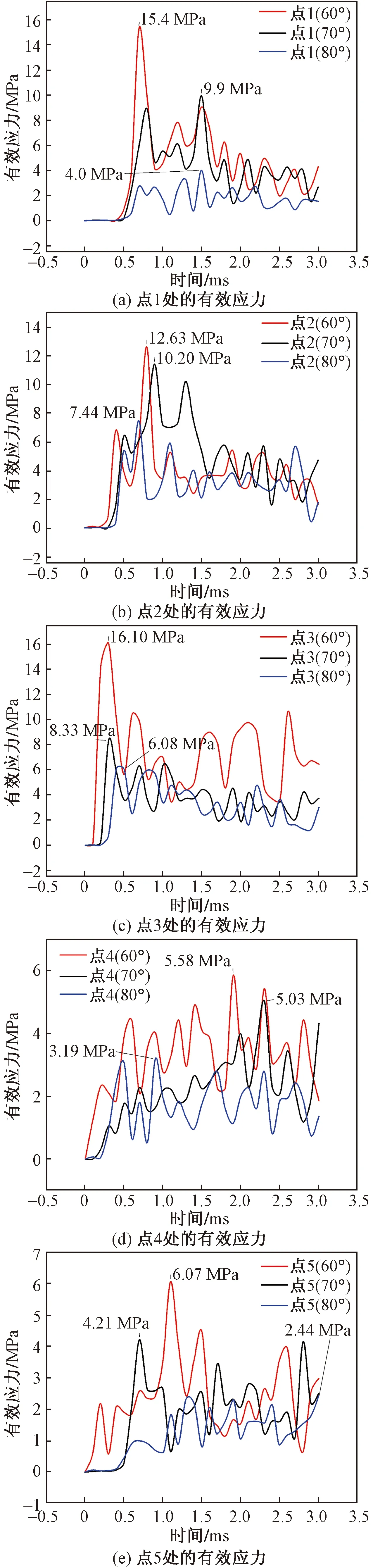

由图7可知,不同倾斜角度掏槽孔的相同截面单元位置处的应力不同,同一布孔方式不同截面位置处的应力也不相同。60°楔形掏槽爆破下点1~点5处的最大的有效应力分别为15.4、12.63、16.10、5.58、6.07 MPa,70°楔形掏槽爆破下点1~点5处的最大有效应力分别为9.90、10.20、8.33、5.03、4.21 MPa,80°楔形掏槽爆破下点1~点5处的最大效应力分别为4.00、7.44、6.08、3.19、2.44 MPa。点1位置处由于应力波的叠加作用使的点1处的应力较大。点4(距掌子面3/4位置)的有效应力较低,因为爆炸应力波叠加作用的瞬间使岩石发生破碎消耗了大量的能量,导致有效应力波大幅度降低。

对比分析图6中3种不同角度楔形掏槽布孔方式爆破有效应力可以发现:相同装药量情况下,60°楔形掏槽布孔点1~点4位置处的有效应力约是70布孔方式的1.2~1.5倍,是80°布孔方式的1.5~2倍,后两种布孔方式增加了炸药的单耗量;60°布孔方式在点1位置处的有效应力是70°、80°布孔方式的1.6倍、3.8倍,70°、80°布孔方式在孔口处有效应力过小,使孔口围岩不能被充分破碎,导致爆破后岩石块率较大,难以抛掷。

图7 不同单元位置的有效应力Fig.7 Effective stress at different element positions

图8 不同布孔方式的损伤Fig.8 Damage of different hole arrangement

2.2 围岩动态损伤

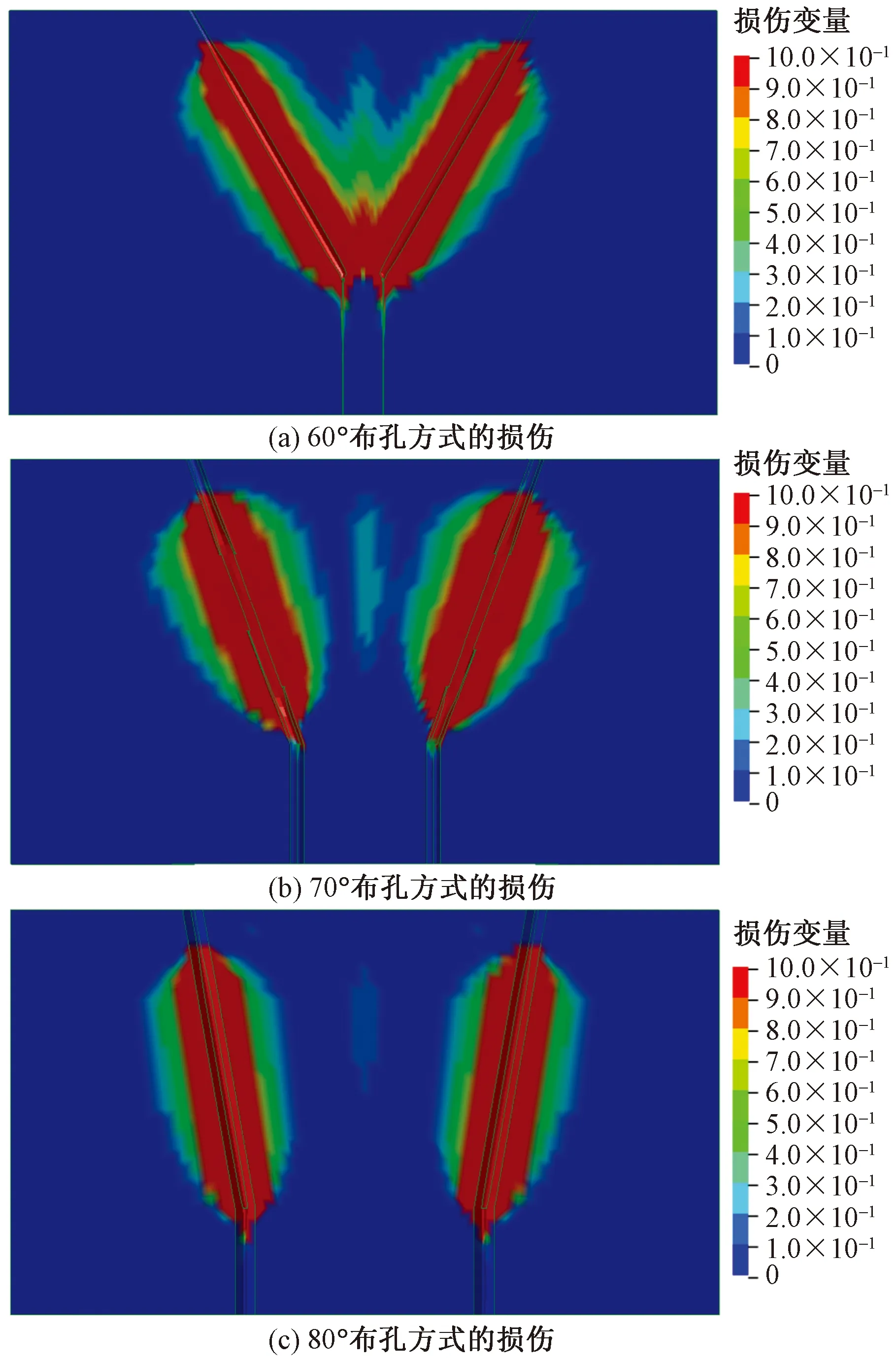

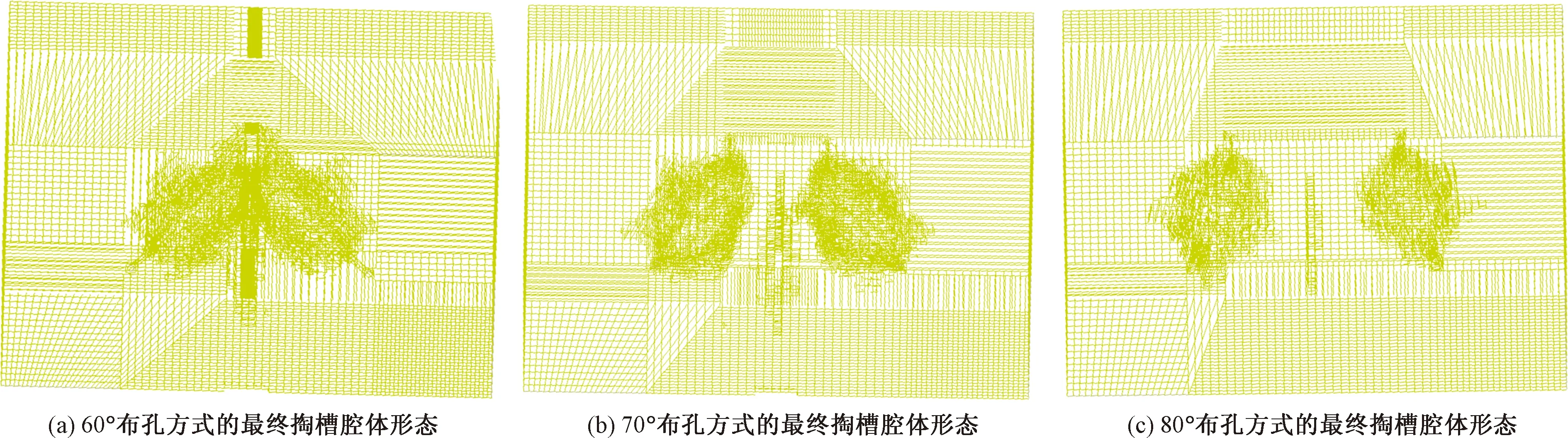

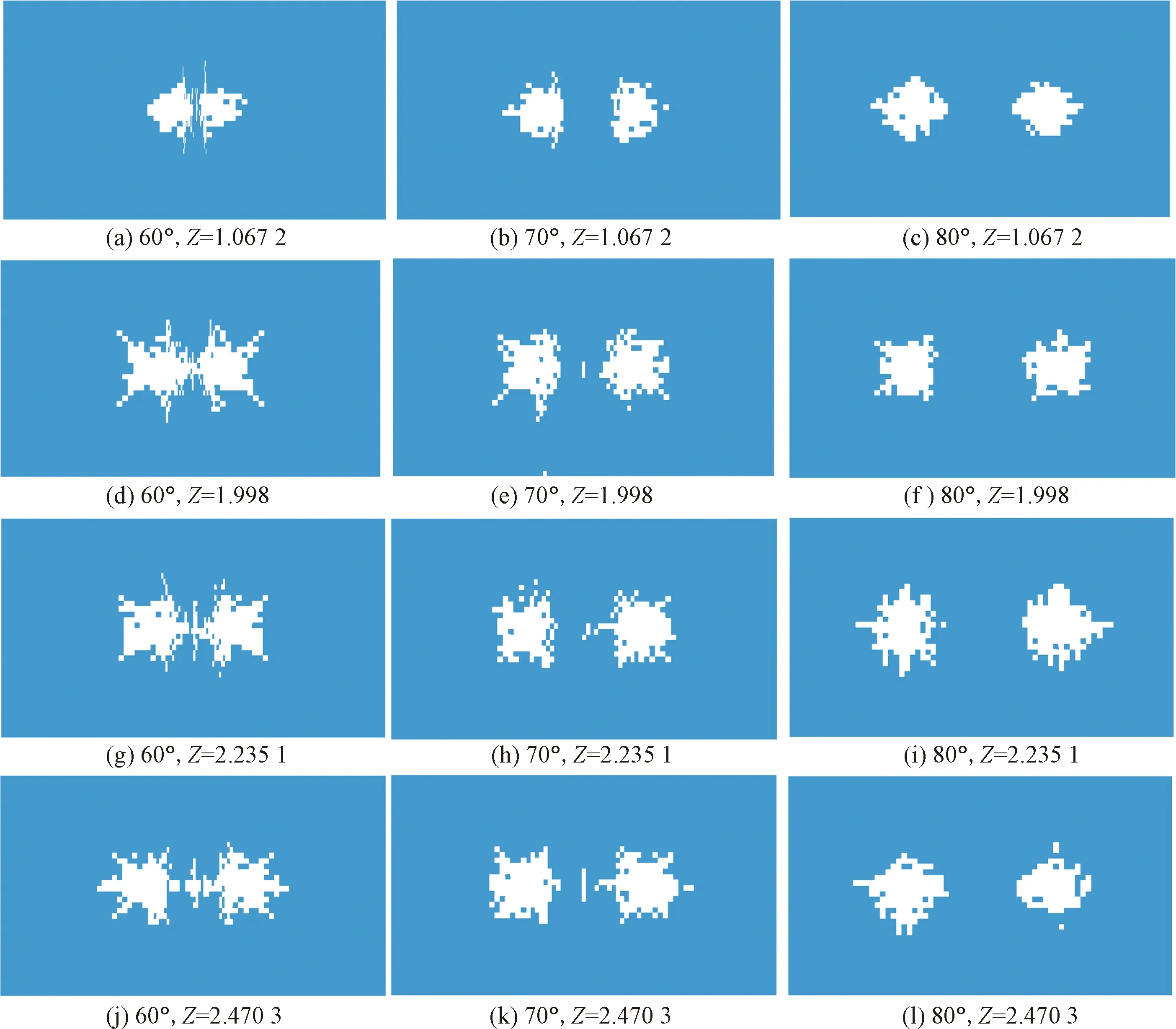

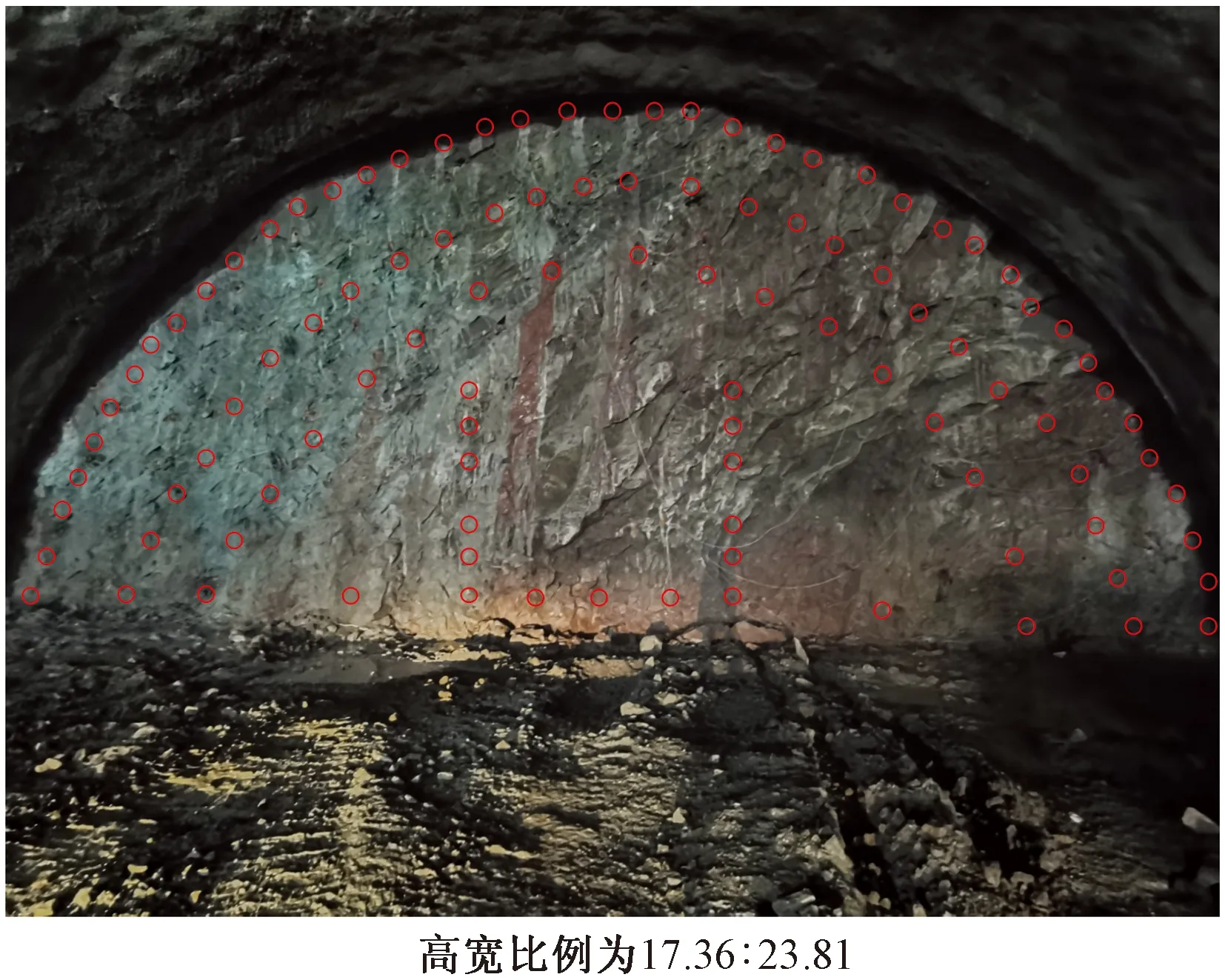

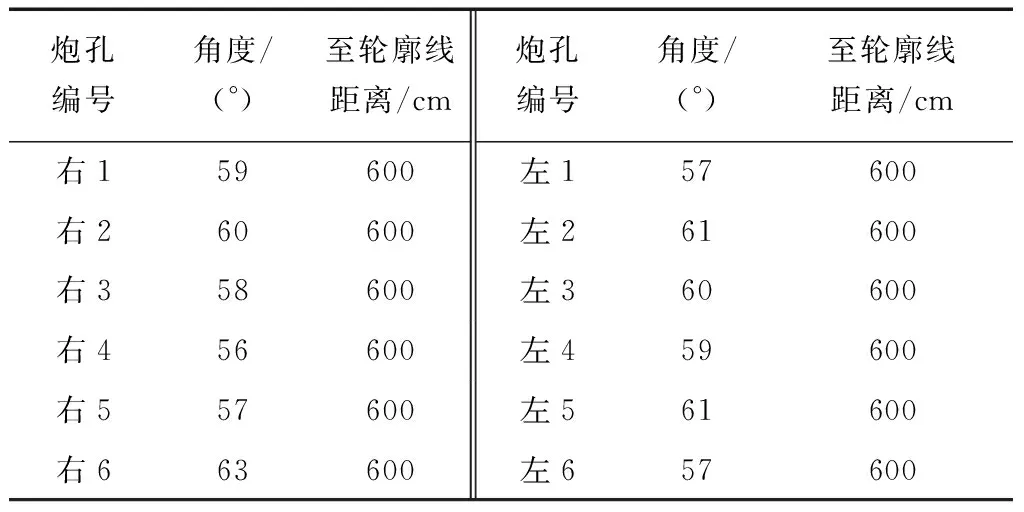

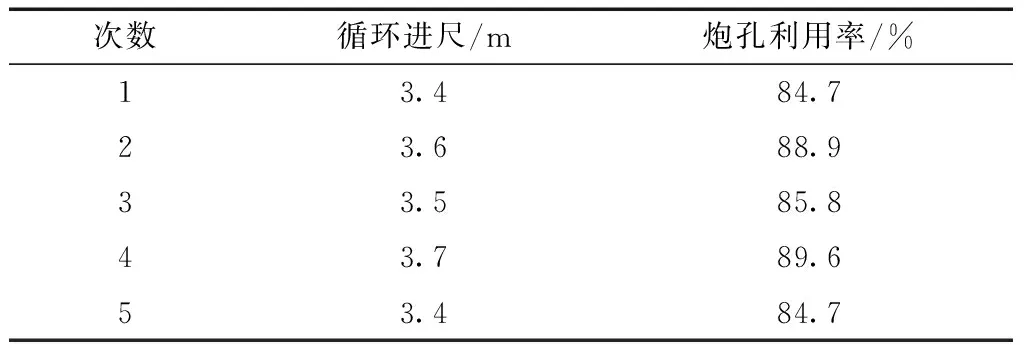

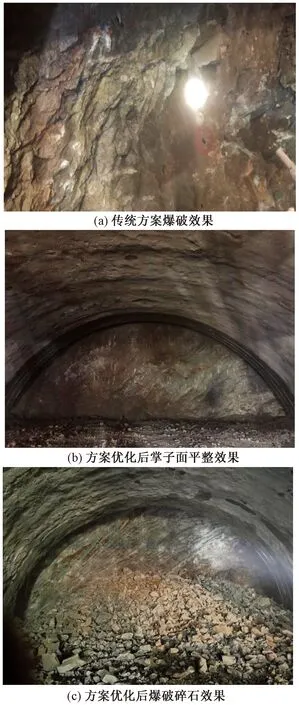

为了更好地了解3种不同楔形掏槽孔布方式围岩的损伤,定义关键字MAT-ADD-EROSION为岩石的破坏准则,借助损伤变量因子D(0≤D≤1)反映出围岩损伤情况,D=0表示为损伤区域,0 掏槽空腔的形成有利于补偿空间以及为辅助孔提供新的自由面,减少岩石的夹制作用。为观察不同角度掏槽孔布置爆破效果,分别选取距掌子面相同位置界面处成腔体积来对比分析60°、70°、80° 3种不同布孔方式的爆破效果。据图9可以发现:楔形掏槽角度的改变,掏槽爆破效果均不相同。60°布孔方式形成的掏槽空腔最大,70°的次之,80°的最小。 图9 不同布孔方式的最终掏槽腔体形态Fig.9 The final cut cavity shape 图10 3种布孔方式Z向不同位置的剖面图Fig.10 Sections at different positions in Z direction of three hole layouts 为了充分地研究3种布孔方式掏槽空腔的演化过程,从Z方向剖视3种布孔方式在爆破过程中内部槽腔的变化特征,得到单楔形掏槽爆破的最佳布孔角度。定义自由面处Z=0,炮孔长度方向为Z轴的正方向,分别截Z=1.607 2、Z=1.998 1、Z=2.235 1、Z=2.457 0这4个位置的剖面。由图10可以发现:60°内部槽腔体积的变化一直大于其他两种布孔方式,且该布孔方式炮孔底部间距小,应力 波的叠加作用明显,能充分破碎两爆破之间的岩体,形成融会贯通的槽腔,掏槽腔腔体水平方向最大尺寸约2.18 m,垂直方向约1.68 m;70°布孔方式槽腔略小于60°的布孔方式,且两爆破之间的间距略大,弱化了有效应力波叠加作用,使得爆破后岩石的块度大;80°布孔方式槽腔变化一直最小,两炮孔间的间距过大,应力波叠加作用不明显,根本无法破碎两炮孔之间的岩石。 巴岳山隧道进口位于铜梁区石鱼镇附近,全长2 701 m,现场试验段(K12+258+K12+500)的围岩岩性主要为砂岩,属Ⅲ级围岩,该试验段处的围岩稳定性较好,采用上下台阶法施工,上台阶开挖面积120 m2。将60°布孔方式应用于现场施工,由于台机打钻存在误差±3°,各炮孔布置如图11所示,掏槽孔布置参数如表3所示。 采用60°楔形掏槽布孔方式在巴岳山隧道Ⅲ级围岩岩性处进行了5次全断面爆破试验,试验后,炮孔的平均利用率为86.74%,如表4所示,炸药单耗量由0.79 kg/m3降低到0.77 kg/m3,从图12可以看出,采用楔形掏槽孔与自由面之间夹角为60°布孔方式爆破效果较好,岩石大块率低,新生掌子面规整,没有出现“鼓肚”现象。 图11 炮孔布置图Fig.11 Hole layout plan 表3 掏槽孔布置参数Table 3 Cut slot layout parameters 表4 炮孔利用率Table 4 Hole utilization 图12 爆破后效果Fig.12 Post blasting effect 以巴岳山隧道为工程背景,分析了Ⅲ级围岩在不同单楔形掏槽布孔形式下的爆破效果,得出如下结论。 (1)有效应力方面,相同药量下60°布孔方式最大,约为70°布孔方式的1.6倍,约为80°布孔方式的3.8倍,采用60°布孔方式更能充分破碎岩石。 (2)损伤范围方面,60°布孔方式虽略小于70°,但爆后孔底损伤区域更平整,消除了“鼓肚”现象。80°布孔方式损伤范围最小,炸药单耗增加。 (3)爆后空腔体积方面,60°布孔方式最大,水平方向约为2.18 m,垂直方向约为1.68 m,内部槽腔岩石破碎更充分。 (4)对于Ⅲ级围岩,采用60°楔形掏槽爆破,炮孔平均利用率达到86.74%,炸药单耗由0.79 kg/m3降低到0.77 kg/m3,降低了施工成本。2.3 不同掏槽角度爆破效果对比

3 现场试验

4 结论