浅埋煤层开拓巷道支护优化研究

2023-01-14徐宝军

徐宝军

(陕煤集团神木红柳林矿业有限公司,陕西榆林 719300)

0 引言

我国西北广泛赋存着浅埋煤田,是21 世纪经济发展的能源基础[1]。我国煤矿的开采方式主要以井下巷道工程为主,巷道的稳定及通畅是安全生产的必要条件[2]。掘进工作面作为煤矿生产的重要区域在生产作业中的安全问题更加需要关注。但保障巷道安全畅通导致支护成本增加。因此在安全开采的前提下优化开拓巷道的掘进方式及支护设计,降低巷道延米费用的研究至关重要。郭东明[3]等结合FLAC 数值分析方法与非对称性耦合支护理论,分析巷道围岩破坏机理并提出大倾角极软厚煤层的支护优化方案。王智欣、李晓辉[4-5]等以实际工程为研究对象,结合数值模拟等方法,对相关工程的巷道支护布置等进行优化研究。

煤矿3-1 煤开拓巷道正在掘进,具有支护成本过高等问题。因此,研究采用现场实测、理论分析和数值模拟相结合的方法对煤矿3-1 煤开拓巷道进行支护优化,符合矿区大成本体系建设要求,确保安全的同时降低巷道延米费用,为以后同类型的煤矿生产提供有效的技术支持。

1 开拓巷道围岩松动圈规律实测及塑性区研究

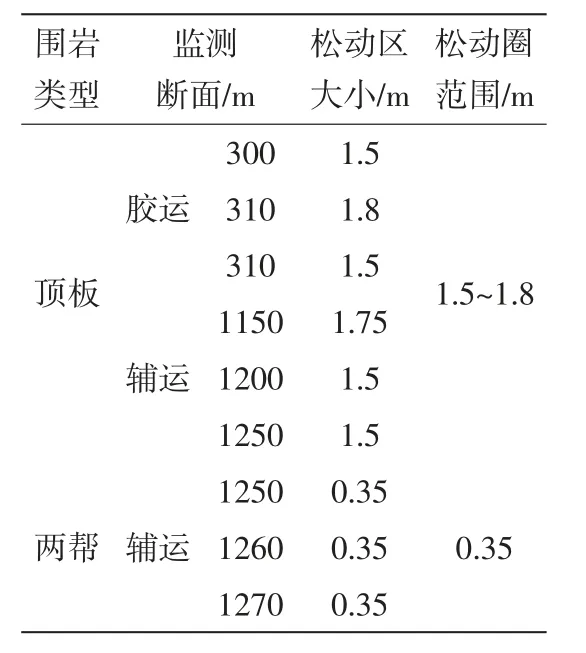

研究使用三维数字钻孔成像系统作为围岩松动圈监测仪器,设置断面对3-1 煤开拓巷道的不同阶段进行三维数字钻孔成像。分析开拓巷道数字钻孔内围岩裂隙发育及破碎情况。钻孔监测结果及围岩演化规律见表1,顶板松动圈范围1.5 m 左右,两帮松动圈厚0.7 m 左右。由于没有采动的影响,松动圈基本稳定。考虑到3-1 煤开拓巷泥岩伪顶的赋存条件,为了保证盘区巷道的长期安全实用,3-1 煤开拓巷道具有一定的优化空间,但需调整掘进方式。

表1 开拓巷道围岩松动圈范围

2 开拓巷道掘进方案优化研究

由于北二盘区3-1 煤顶板赋存泥岩伪顶,则综合考虑以下两种掘进优化方式:①不留顶煤,沿底板掘进,掘煤层(2.7 m)+伪顶(0.7 m);②留顶煤300 mm,拉底1000 mm,掘煤2400 mm。为了使优化设计更符合实际,故采用布设试验段的方式对两种方法分别进行验证。经过多次现场调研,建议3-1 煤开拓巷道采掘设备由30M4-NP 型连续采煤机更换为MB670 型掘锚机,并配合采用“留顶煤、沿底掘”的掘进方案。设置实验段后发现该掘进方案及相应支护方案设计满足开拓巷道长久运营的要求。

3 开拓巷道支护参数优化设计

(1)原有支护形式。原设计采用工程类比法设计,巷道顶板锚杆规格为Φ20×2600 mm,间排距1100 mm×1000 mm,其中每排5 根并施加100 kN 预紧力。顶板锚索规格采用Φ17.8×7300 mm,每排两根。而帮部锚杆规格Φ18×1800mm,间排距1200 mm×1000 mm,每帮3 根。

(2)考虑松动圈演化的“自然平衡拱理论”支护优化。考虑松动圈演化[6]的自然平衡拱设计理论是在自然平衡拱理论的基础上提出的。理论假定巷道高度范围为岩层厚度,岩层以上为岩层。对上覆岩层的作用力进行分类,更加合理的对巷道围岩支护参数进行设计。以巷道掘进期间时上覆岩层压力变化规律来分析并进行3-1 煤开拓巷道支护参数的优化设计。根据理论计算,优化后的3-1 煤层巷道支护方式如图1 所示。

图1 掘进方式优化后3-1 煤层巷道优化后断面布置

由于巷道掘进方式优化,断面尺寸5200 mm×3400 mm 变更为5600 mm×3250 mm。根据理论计算,优化后的具体参数为巷顶板锚杆间排距由1100 mm×1000 mm 优化为1000 mm×1200 mm,顶部最外侧锚杆距帮300 mm,每排6 根。顶板锚索间排距由2000 mm×2000 mm 每排两根优化为2000 mm×2400 mm,“一二一”(三花眼)布置。两帮锚杆间排距由1500 mm×1000 mm 优化为1500 mm×1200 mm,每帮为2 根锚杆。网片为直径6 mm 圆钢,网格80 mm×80 mm。并且由于盘区大巷为永久大巷,且顶板富水,为了保证大巷的长期安全实用,达到本质安全,锚杆索及金属网均采用新型防腐产品,钢筋梯字梁换为T 形140 钢带,托盘使用新型矿用FRD 钢托。

4 支护参数优化数值模拟

(1)模型建立。为了验证理论设计方案的可行性,采用数值模拟软件FLAC3D 进行验算。在考虑圣维南原理情况下,建立3-1煤开拓巷道优化支护方案模型,模型尺寸为160 m×84 m×155 m,含实体单元136 080 个、实体单元节点144 485 个。在初始应力平衡后开挖巷道,按照优化后的支护参数施加顶帮锚杆索,锚杆索选用cable 表示。

(2)计算结果分析。图2 为巷道围岩的最大主应力分布云图,从主应力云图的分布特点来看,整体趋势正在向“蝶形”分布发展,但尚未形成“蝶形”分布,符合埋深大于100 m 且小于300 m 的煤层实际工况。顶板所受应力分布范围广,主要集中于巷道顶板中央处,但在优化后支护体系的作用下,顶板处最大主应力约为0.5 MPa。两肩角及两底角为应力集中处,即最大主应力试图使方形巷道向拱形发展,但在支护体系作用保护下,这种趋势并不强烈,所以支护方案中靠近肩角布置的锚杆合理且必要。在优化后支护体系保护下,巷道周围最大主应力远低于支护体系的承载能力,即使在施工机械扰动等各种作用下,该巷道仍然可靠。

图2 3-1 煤层巷道围岩最大主应力分布云图

图3 为巷道围岩最大变形量分布云图,巷道开挖后围岩最大变形量主要出现在巷道顶板及底部。由于开挖作用影响,巷道周边及上覆地层出现整体变形,最大变形出现在巷道顶板及底部而最大变形量约3.7 mm,周边岩层最大变形仅为0.5 mm。更远处的围岩则完全未受扰动,巷道整体稳定性高。主要是因为施工队使用“沿底掘,留顶煤”的施工工艺,相较放伪顶的施工方式,预留给施工队喷浆的时间更加充裕,更符合煤矿的生产作业模式,故优化后的支护方式和施工方式是合理的。

图3 3-1 煤层巷道围岩最大变形量分布云图

5 现场工业性试验研究

以3-1 煤开拓巷道为优化对象,区段采用基于围岩松动圈理论的支护优化参数。针对巷道的围岩变形情况,在布置顶板位移监测孔的基础上,通过使用收敛仪对开拓巷道的顶板及两帮变形进行量化监测,分析其变形规律与位移特点;通过锚杆索受力监测对开拓巷道的锚杆锚索进行应力监测,分析掘进时其应力变化情况;通过钻孔应力计对开拓巷道的煤柱进行应力监测,分析煤柱压力变化的情况。对巷道围岩监测点进行现场持续观测,选取两个断面位置进行监测研究(表2)。其两帮收敛最大值为4.83 mm,顶板下沉量最大值为5.76 mm;顶板中间锚杆出现最大受力变化量为2.3 MPa,帮部煤柱最大压力变化量为1.28 MPa;均处在安全许可范围内,开拓巷道围岩基本稳定。说明优化后的支护方案是合理的。

表2 开拓巷道现场监测结果

6 结束语

通过现场实测得3-1 开拓巷道顶煤厚度0.3 m 左右。由于不受采动的影响,顶板松动圈基本稳定。顶板松动圈范围在1.5~1.8 m。两帮松动圈范围约0.35 m;由于该巷道煤顶板赋存泥岩伪顶,通过分析确定其掘进优化方案;通过分析确定3-1 煤开拓巷道优化后的支护设计;通过FLAC3D 有限差分软件对该巷道锚杆索支护优化进行评价。通过数值计算求解出巷道在支护优化后的围岩应力、变形等巷道稳定性评价指标,有效地证明支护优化方案的合理性;通过现场工业性试验表明:3-1 煤开拓巷道围岩基本稳定。说明优化后的支护方式是合理的,增加煤矿的经济效应,符合矿区大成本体系建设要求,确保安全的同时降低巷道延米费用。