特厚煤层坚硬顶板初次破断特征的力学分析

2020-08-21梁沙平陆银龙吴秉臻

梁沙平,陆银龙,郭 鹏,吴秉臻

(1.山西煤炭进出口集团 左云韩家洼煤业有限公司,山西 左云032000;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州221116;3.中国矿业大学 力学与土木工程学院,江苏 徐州221116)

我国厚煤层与特厚煤层煤炭资源储量约占全部储量的40%~50%[1],主要采用综采放顶煤开采技术。综放开采技术实现了厚煤层及特厚煤层的快速高效开采[2-3],但同时也造成了工作面的强烈矿压显现,特别是在特厚煤层坚硬顶板条件下的综放工作面的矿压显现要比普通工作面更加剧烈[4-7]。造成特厚煤层坚硬顶板强烈矿压显现的主要原因有2 个方面[8-11],一是坚硬顶板岩层具有强度高,厚度大,岩体完整性强等特点,煤层开采后顶板不易发生破断而在采空区造成大面积的悬顶;二是特厚煤层开采后顶板弯曲下沉空间显著增大,当坚硬顶板发生破断时,顶板垮落动能加大,形成强烈的矿压显现。如何准确地认识这种特厚煤层综放工作面坚硬顶板的破断规律与机制,是有力保障特厚煤层坚硬顶板工作面的正常安全生产迫切需要解决的科学问题之一。目前,大多数学者主要利用经典的“传递岩梁”及“砌体梁”等理论[12-16]来估算工作面顶板的破断特征参数,但是这些经典的理论模型中并没有考虑煤层厚度对顶板破断步距的影响。因此,此类模型无法适用于特厚煤层综放工作面顶板破断规律的分析。为了考虑煤层厚度的影响,最近一些学者[17]提出了“梁式破断理论”来分析特厚煤层综放工作面顶板的破断规律,研究发现工作面顶板破断步距与煤层厚度呈负相关的关系。但是目前针对坚硬顶板的地质力学条件对特厚煤层综放工作面顶板破断特征的影响缺乏深入的研究。为此,以山西韩家洼煤矿特厚煤层22203 综放工作面的具体工程地质条件为背景,建立特厚煤层综放开采坚硬顶板初次破断力学分析模型,系统研究煤层厚度、顶板厚度、顶板弹性模量、顶板强度等对顶板初次破断特征的影响规律,并将理论结果与现场监测数据进行对比验证。

1 工程地质概况

山西韩家洼煤矿特厚煤层矿井井田地质储量为1 434 510 万t,可采储量1 219 333.5 万t。矿井目前主采煤层为22#煤,煤层厚度10.3~12.7 m,厚度变化不大,属稳定煤层,煤层倾角2°~8°,平均5°。矿井二采区22203 工作面采用综放开采方式,工作面长度为150 m,平均埋深200 m 左右。

22203 综放工作面顶底板特征见表1。其中,基本顶为砂岩及砂砾岩,整体性较好,赋存比较稳定,属于坚硬顶板,具有强度高、厚度大、完整性强等特点,且具有冲击倾向。为了保证22203 综放工作面正常安全回采,迫切需要查明该综放工作面坚硬顶板的初次破断特征及矿压显现规律。

2 特厚煤层综放开采坚硬顶板初次破断力学分析

2.1 力学模型的建立

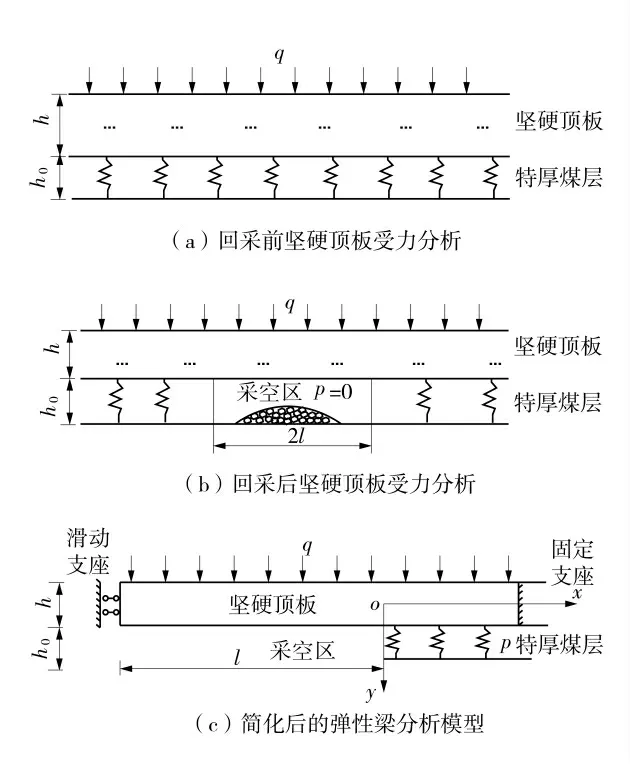

基于22203 综放工作面具体工程地质条件,取工作面坚硬顶板(即基本顶,假设其厚度为h)为研究对象,建立的特厚煤层综放开采坚硬顶板初次破断分析力学模型如图1。

表1 煤层顶底板岩性特征Table 1 Lithological characteristics of coal seam roof and floor

图1 特厚煤层综放开采坚硬顶板力学分析模型Fig.1 Mechanical model of hard roof in fully mechanized caving mining of extra-thick coal seam

在煤层开采前,坚硬顶板受力分析如图1(a),其主要包括3 个方面:一是坚硬顶板本身的自重载荷,二是坚硬顶板受到的上覆岩层对其挤压作用力,在实际情况下这种挤压力一般是非均匀分布的,为了简化运算,这里假设挤压力均匀地作用在坚硬顶板上方,大小为q;三是煤层对坚硬顶板的支撑作用力,其大小可基于Winkler 弹性地基[18-19]假设来计算,即:

式中:p 为煤层对坚硬顶板的支撑力;E0为煤岩层的弹性模量;h0为煤岩层的厚度;wy为坚硬顶板的挠度。

当煤层回采以后,随着工作面推进,坚硬顶板下方形成采空区(图1(b)),采空区中的支撑力p=0。同时,考虑到模型的对称性,取模型的右半部分进行分析,可以将厚煤层综放开采坚硬顶板力学分析问题简化为如图1(c)的弹性梁问题,其中模型左边界(采空区中部)可简化为水平位移约束,模型右边界(无穷远处)可视为固定位移约束。

2.2 特厚煤层综放开采坚硬顶板力学分析

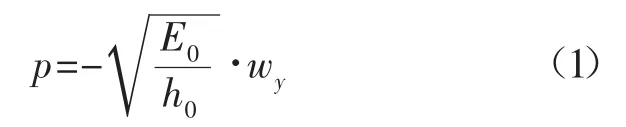

根据上述建立的特厚煤层综放开采坚硬顶板力学模型(图1),运用材料力学、弹性力学等理论,可以推导求得坚硬顶板的挠度[20]微分方程为:

式中:EI 为坚硬顶板抗弯刚度;q 为顶板载荷;p为煤层对顶板支撑力;l 为采空区半长度。

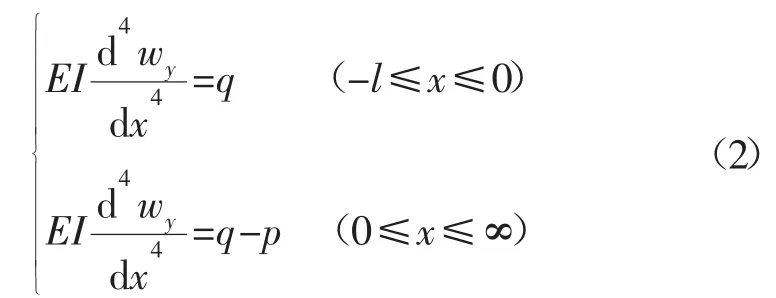

将式(1)代入式(2)以后,对式(2)进行积分,并结合梁的边界条件,可以得到坚硬顶板中的弯矩M(x)分布公式为:

式中:α、ω 为计算系数;k 为弹性地基系数。

利用式(3),结合22203 综放工作面具体工程地质条件(取E0=7 GPa,q=5 MPa),得到的不同工作面推进距离2l、煤层厚度h0、坚硬顶板厚度h 以及坚硬顶板弹性模量E 等关键因素影响下特厚煤层综放工作面顶板中的弯矩分布特征曲线如图2。

图2 不同因素影响下特厚煤层综放开采工作面坚硬顶板弯矩分布曲线Fig.2 Variation of bending moment of hard roof in fully mechanized caving mining face of extra-thick coal seam

从图2 中可以发现,特厚煤层综放工作面顶板中的最大负弯矩值出现在采空区顶板中部,而最大正弯矩值出现在煤壁前沿顶板中,而且采空区顶板中部的弯矩绝对值要大于煤壁前沿顶板中的弯矩值。这表明在工作面回采过程中采空区中部顶板将首先发生断裂,其次是煤壁前沿顶板发生破断,这与经典的采场顶板“O-X”型断裂理论是一致的。随着工作面推进距离2l 的增大,顶板中的最大负弯矩值和最大正弯矩值都显著增加,且最大正弯矩的位置向工作面煤壁前方移动。

另外可以发现,煤层厚度对顶板中弯矩的整体分布影响较小,但是对采空区顶板中部最大负弯矩值有一定影响。当煤层厚度由h0=2 m 增大到h0=10 m 时,最大负弯矩值提高了约15%。坚硬顶板弹性模量对顶板中弯矩的影响表现出与煤层厚度类似的规律,即其对顶板中弯矩的整体分布影响较小,而对最大负弯矩值有一定影响。当坚硬顶板弹性模量由E=10 GPa 增大到E=40 GPa 时,顶板最大负弯矩值提高了约29%。坚硬顶板厚度对顶板中的弯矩分布影响较大,当其由h=4 m 增大到h=20 m 时,坚硬顶板采空区中部的最大负弯矩值提高了约1.3 倍。

可见,在上述分析的影响因素中,对特厚煤层综放开采坚硬顶板弯矩分布影响最大的是工作面推进距离,其次是坚硬的顶板厚度,最后是煤层厚度与顶板弹性模量。

2.3 特厚煤层综放开采坚硬顶板破断特征分析

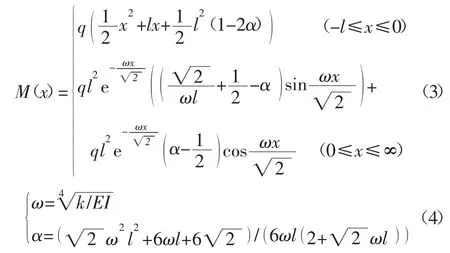

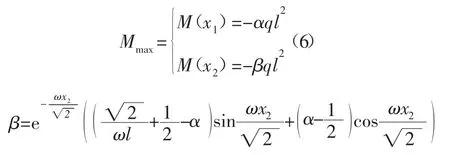

根据材料力学理论,特厚煤层综放开采工作面坚硬顶板可能发生破断的位置应该是弯矩M(x)取极大值的位置。利用式(3)进行求导,可以得到弯矩M(x)取极大值的位置为:

由式(5)可知,特厚煤层综放开采工作面坚硬顶板将在2 个位置处发生破断,一是在采空区顶板中部位置x1,二是在煤壁前沿顶板中x2。

进一步,将x1和x2代入式(3),可以得到顶板中最大弯矩M(x)的表达式为:

式中:β 为系数。

根据式(6),结合岩体破坏的Griffith 准则,假设顶板岩体抗拉强度极限σt为σt=σc/8(σc为抗压强度极限),则根据梁的强度理论可得坚硬顶板的破断准则为:

式中:σmax为破断应力;Mmax为顶板的最大弯矩;Wc为抗弯截面系数。

通过求解方程(7),可以得到在给定地质条件下顶板破发生断时的工作面推进距离2l。然后,利用式(5)可以进一步求得煤壁前沿顶板破断位置x2,即超前破断距离。最后,将两者叠加可以得到顶板的初次破断距Lc为:

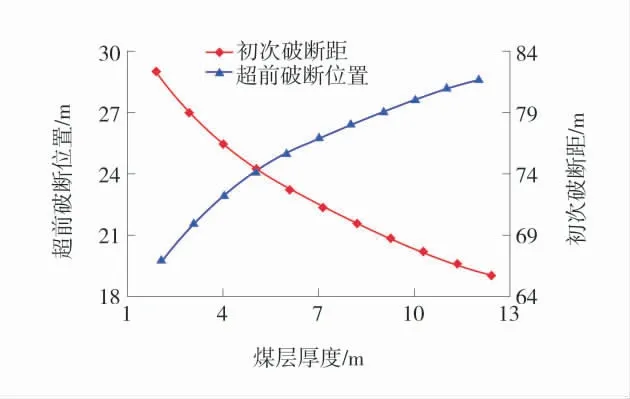

利用式(8),结合22203 综放工作面的具体工程地质参数(取E0=7 GPa,q=5 MPa),可以得到特厚煤层综放工作面坚硬顶板的初次破断规律。顶板超前破断位置x2以及初次破断距Lc随煤层厚度的变化规律(其中,E=20 GPa,h=12 m)如图3。

图3 煤层厚度对坚硬顶板初次破断特征的影响Fig.3 Effect of coal seam thickness on the initial fracture characteristics of the hard roof

从图3 中可以看到,特厚煤层综放工作面坚硬顶板煤壁前沿的超前破断位置x2与煤层厚度呈正相关的关系,当煤层厚度由h0=2 m 增大到h0=12 m时,超前破断距离增加了约44%。相反,坚硬顶板的初次破断距Lc与煤层厚度呈负相关的关系,当煤层厚度由h0=2 m 增大到h0=12 m 时,顶板初次破断距减小了约20%。

顶板初次破断特征(x2和Lc)随着顶板岩体力学参数的变化曲面图(取煤层厚度h0=10 m)如图4和图5。

从图4 和图5 中可以看到,特厚煤层综放工作面坚硬顶板煤壁前沿的超前破断距离x2与顶板厚度和顶板弹性模量呈正相关的关系,而与顶板强度呈负相关的关系。坚硬顶板的初次破断距Lc与顶板厚度、顶板弹性模量、顶板强度均呈正相关的关系。随着坚硬顶板厚度的增大,顶板弹性模量与抗压强度对顶板的超前破断位置和初次破断距的影响显著增大。

图4 坚硬顶板力学参数对超前破断位置的影响Fig.4 Effect of mechanical parameters of hard roof on the location of advanced rupture of the roof

图5 坚硬顶板力学参数对初次破断距的影响Fig.5 Effect of mechanical parameters of hard roof on initial rupture distance of the roof

3 现场矿压监测结果分析

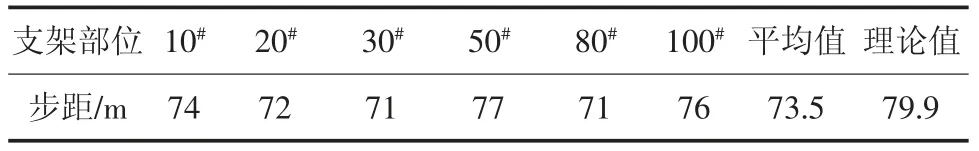

为检验上述理论分析结果的正确性,利用工作面矿压在线监测系统对22203 综放工作面采场进行了矿压数据的实时动态监测。通过系统分析工作面各个测站液压支架压力数据,得到的各个测站的顶板初次来压步距见表2。

表2 顶板初次来压步距实测值与理论值对比Table 2 Comparison between the measured and theoretical values of the initial pressure distance of the roof

从表中可以看到,工作面各部位的坚硬顶板初次来压步距为71~77 m,平均73.5 m。

理论计算得到的22203 综放工作面坚硬顶板初次破断距Lc=79.9 m(其中,E0=7 GPa,q=5 MPa,h=12 m,h0=10 m,E=20 GPa)。将理论值与现场实测值进行对比,两者基本接近,差异性约为8.7%。这表明了建立的特厚煤层综放开采坚硬顶板初次破断的力学分析模型是合理的,其对于现场工程实践具有重要的指导意义。

4 结 论

1)运用材料力学等理论,建立了特厚煤层综放开采坚硬顶板初次破断的力学分析模型,推导获得了特厚煤层综放开采坚硬顶板初次破断距的理论解析公式。

2)理论分析结果表明,特厚煤层综放工作面坚硬顶板煤壁前沿的超前破断位置与煤层厚度、顶板厚度、顶板弹性模量等呈正相关的关系,而与顶板强度呈负相关的关系;但坚硬顶板的初次破断距与煤层厚度呈负相关的关系,而与顶板厚度、顶板弹性模量)、顶板强度呈正相关的关系。

3)开展了22203 综放工作面矿压规律的现场在线监测,并将理论分析结果与现场监测数据进行对比分析,两者基本接近,证明了建立的特厚煤层综放开采坚硬顶板初次破断力学分析模型的正确性。