矿浆pH值对多宝山铜钼硫化矿尾矿再选影响的研究

2023-01-13莫振军

莫振军

(黑龙江多宝山铜业股份有限公司,黑龙江 黑河 164343)

铜是使用量最大的3种金属之一,仅次于铁和铝,被广泛应用于基础设施、机械电子设备、建筑和交通系统中[1]。我国精炼铜年消费量超全球50%,然而我国铜矿资源并不丰富,对外依存度已超70%[2]。我国铜矿具有分布较为分散、品位低、采选难度大等特点,万吨级以上铜矿山18个,平均出矿品位0.75%,最高品位2.3%,最低的仅有0.36%[3]。焦文亚等[4]对湖北某泥化铜尾矿进行浮选试验研究,对入浮样品进行脱泥及再磨后浮选,用一次浮选脱泥—磨矿—1粗3精浮铜—1粗3精1精扫浮硫,获得了铜品位为18.31%、回收率为60.71%的铜精矿。王诚华[5]为了考查石灰对铜矿物回收的影响,在扫选时间分别为6 min和9 min条件下进行了石灰用量条件试验。试验结果表明适量添加石灰有利于提高铜的作业回收率,pH值为9.6~10时,有利于铜矿物的回收。郑雪华[6]研究了矿浆pH值对黄铜矿、黄铁矿浮选动力学渐近线的影响,结果表明矿浆pH值影响浮选速率系数K和常数A,pH值增加K增加,当pH值超过10时呈K减小趋势。黑龙江多宝山铜矿属大型低品位斑岩型铜钼矿,该矿中黄铜矿多呈微细粒、粗粒他形粒状集合体团块状或脉状嵌布于脉石中[7]。为了减少药剂用量同时提高浮选效果,必须依靠对浮选从定性认识向定量规律建立过渡[8]。在浮选过程中,矿浆pH值对药剂能否正常发挥性能有着较大的影响。相同药剂在不同的pH值中其性能会有所改变,甚至产生较大差异,因此某些药剂需要在特定的pH值下才能达到其最优性能。几乎所有浮选药剂的作用都不是绝对的,而是相对的,不管是捕收作用,还是抑制作用,只有在配合使用时,找到最佳的用量,才能获得最佳的效果,表现为浮选指标最优[9]。本文研究了尾矿再选过程中矿浆pH值对铜回收率的影响,通过试验研究得出最佳矿浆pH值条件,再进一步指导生产调整合适的pH值增加扫选的金属回收率,该研究不仅为生产提供理论指导,同时对资源节约利用也具有重要意义。

1 试验原料及性质

1.1 原料

原料采自多宝山铜矿二选厂一系列第三次扫选最终尾矿,在生产稳定情况下,班中每隔1 h采样一次,采样后放入不透光的塑料桶中密封保存,矿浆样品存放时间不超过24 h,避免矿浆性质因长时间存放发生改变。浮选试验前将尾矿样品充分混匀,确保浮选浓度一致,混匀后用1 000 mL量杯量取等量矿浆转移至浮选机中进行浮选实验。

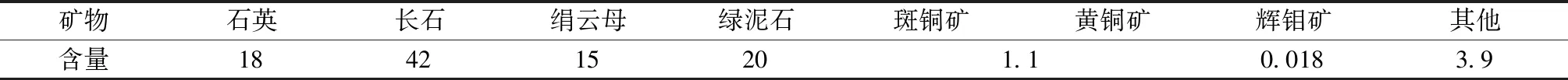

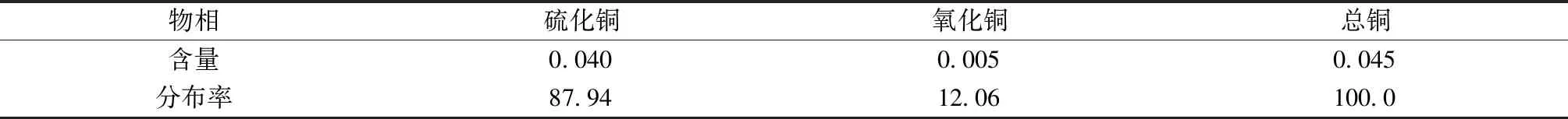

样品经过矿物组成测定及物相结果分析,主要矿物组成见表1,物相分析见表2。表1结果表明,尾矿样品中主要有用矿物为斑铜矿、黄铜矿、辉钼矿及少量的赤铁矿和铜兰等矿物,脉石矿物为石英、斜长石、绢云母、绿泥石以及少量的方解石和微量的磷灰石、锆石等矿物。物相分析结果显示,尾矿样品的铜品位为0.045%,氧化铜占12.06%,硫化铜占87.94%,属于氧化矿与硫化矿混合矿石。因所取样品为现场尾矿,矿浆中存在药剂,所以后续试验只针对捕收剂进行了补充。

表1 样品矿石的主要矿物组成Table 1 Main mineral composition of sample ore /%

表2 样品物相分析结果Table 2 Phase analysis results of samples /%

表3 尾矿粒度分析结果Table 3 Tailings particle size analysis results /%

1.2 尾矿样品粒度分析

由表3可知,尾矿中主导粒级为-0.038 mm,粒级品位为0.022%。+0.15 mm粒级产率12.2%,铜品位为0.104%,铜金属分布率占尾矿样品的28.7%。-0.15+0.1 mm粒级产率8.2%,铜品位0.068%,铜金属分布率占尾矿样品的12.6%。+0.075 mm粒级综合产率为35.90%,尾矿细度-0.075 mm为64.10%。+0.075 mm粒级铜金属综合分布率为60.70%,大部分铜金属分布在+0.075 mm粒级中,说明浮选过程对粗粒级捕收效果不佳,粗粒级回收率较差。尾矿粒级品位随粒级的减小逐渐降低,说明细粒级捕收效果较好。尾矿再选实验通过进一步降低尾矿中-0.075 mm粒级品位,降低金属流失。对于+0.075 mm粒级产物,若不经磨矿解离,很难进一步降低其品位,本文主要研究pH值变化对尾矿再选回收率的影响,故不考虑对尾矿分级再磨。

2 尾矿再选试验

2.1 尾矿再选丁基黄药用量条件试验

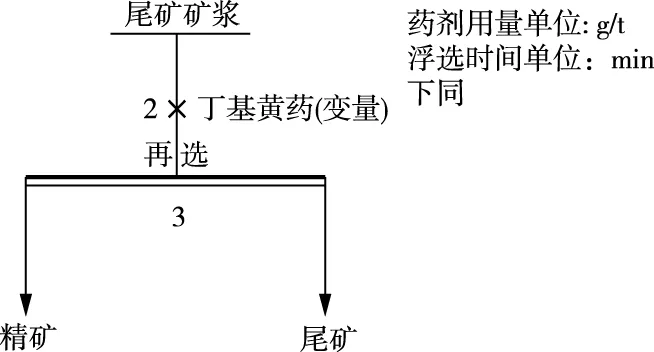

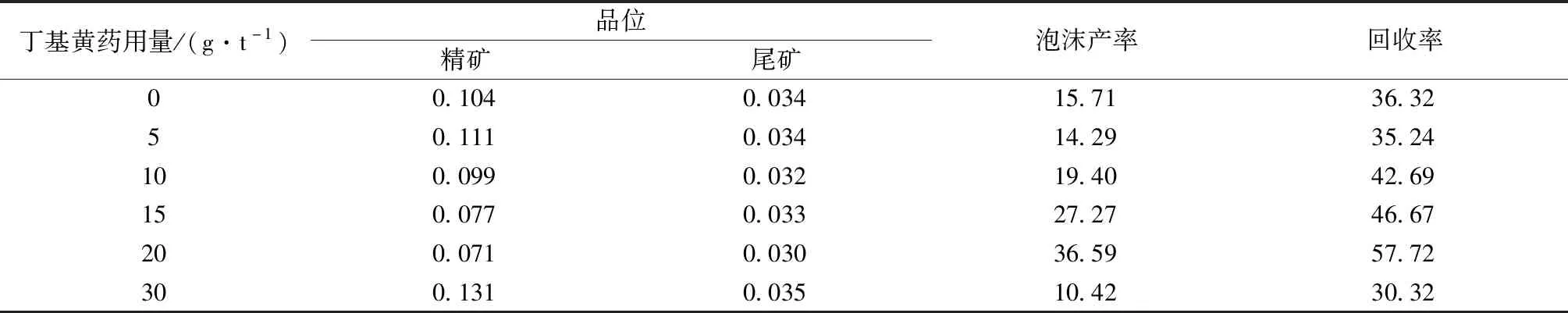

采用吉林探矿机械厂XFD-0.5型单槽实验室浮选机进行浮选试验,浮选调浆转速1 992 r/min、调浆时间4min、刮泡时间3 min。以现场所采最终尾矿矿浆为入浮产品,充分混匀后量取相同体积的矿浆,移入XFD-0.5型单槽实验室浮选机进行浮选试验。丁基黄药用量分别设为0、5、10、15、20、30 g/t,由于现场矿浆中已经有起泡剂及硫化钠,故本实验中不添加起泡剂。用1 000 mL量杯量取矿浆500 mL,记录量杯质量为G量,量杯与矿浆总质量G总,烘干后记录烘干样质量G干,按公式(1)计算矿浆浓度为23.15%。每次实验前确保矿浆混合均匀,保证入浮矿浆浓度在23.15%±0.5%。试验流程如图1所示,试验结果见表4。

(1)

图1 丁基黄药用量对比试验流程图Fig.1 Flowsheet of butyl xanthate dosage comparison test

表4 丁基黄药用量试验结果Table 4 Test results of xanthate dosage /%

表4结果表明,随着丁基黄药用量的增加,精矿品位逐渐逐渐下降,丁基黄药用量为20 g/t时泡沫产率最高,尾矿再选后品位由0.044%降低至0.030%,铜回收率为57.72%,用量超过30 g/t时,精矿品位升高,尾矿品位升高,泡沫产率明显下降,铜回收率下降。故丁基黄药用量设定为20 g/t。

2.2 尾矿再选矿浆pH值条件试验

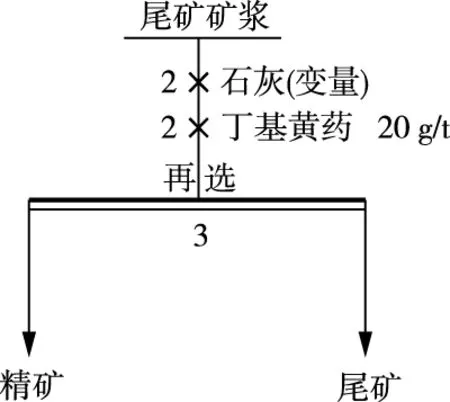

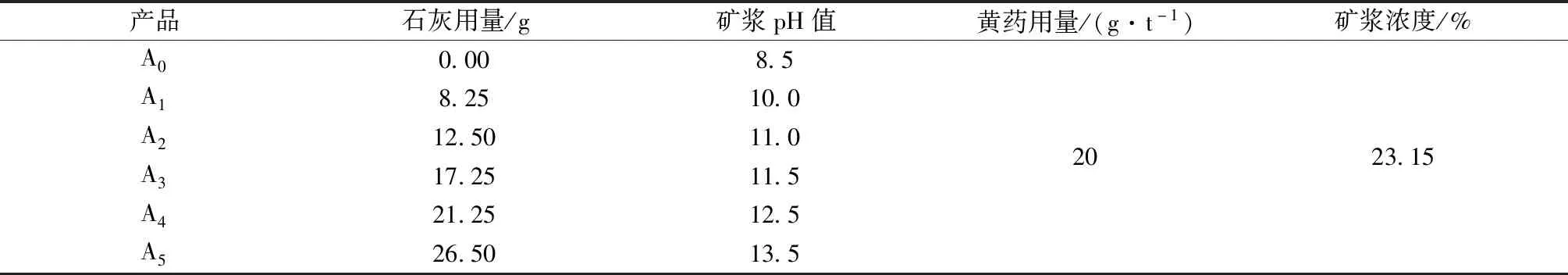

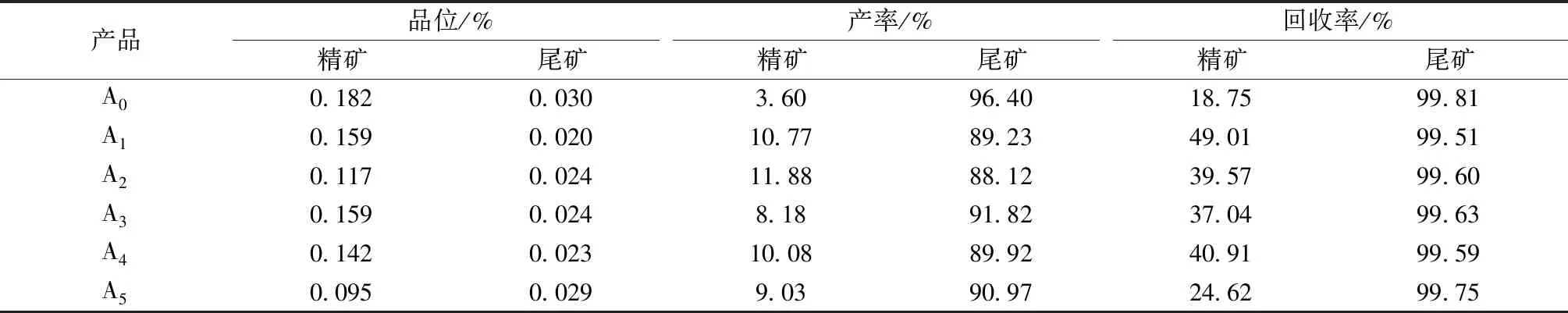

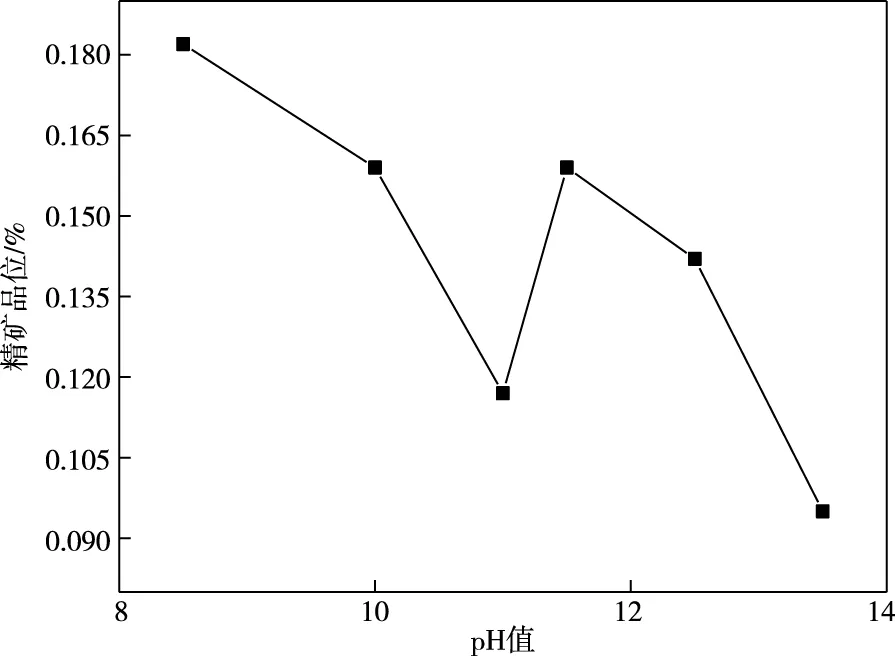

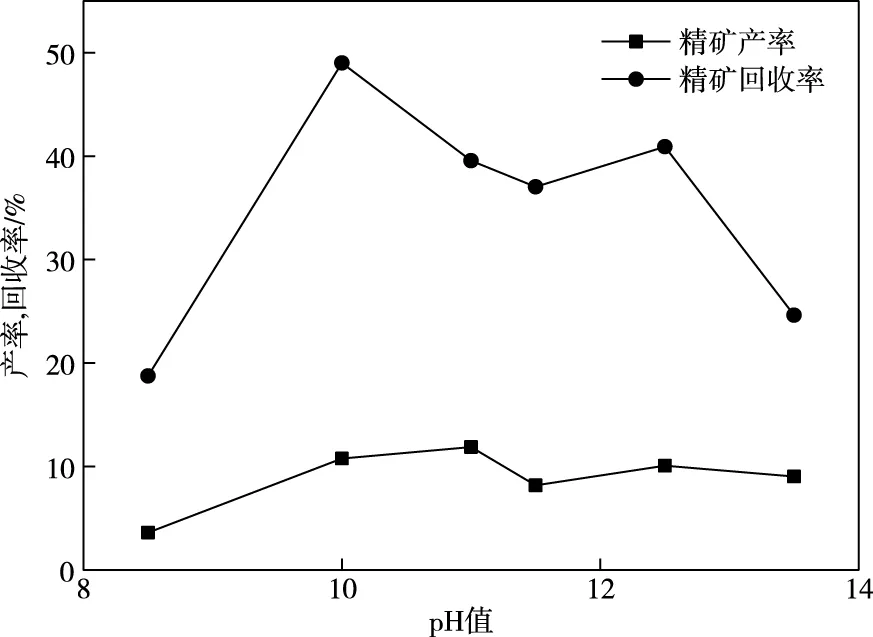

根据尾矿再选丁基黄药用量条件试验结果,丁基黄药用量选取20 g/t,通过改变石灰用量调节矿浆pH值。表中A代表尾矿原样品,A0~A5分别代表随不同石灰用量而改变的矿浆pH值,其中A0只添加丁基黄药,石灰添加量为0,可作为对照组。尾矿再选不同矿浆pH值对比试验流程如图2所示。试验条件见表5,试验结果见表6。由表6作出不同pH值条件下的精矿品位、产率和回收率的关系图,具体内容见图3、图4。

图2 尾矿再选不同矿浆pH值试验流程图Fig.2 Flowsheet of different pulp pH values for tailings reconcentration

表5 试验条件表Table 5 Test conditions

表6 不同矿浆pH值浮选结果Table 6 Flotation results of different pulp pH value

图3 尾矿再选精矿品位随pH值变化曲线Fig.3 Variation curve of concentrate grade of tailings re concentration with pH value

图4 尾矿再选精矿产率及回收率随pH值变化曲线Fig.4 Variation curve of concentrate yield and recovery rate of tailings re concentration with pH value

由图3可知,精矿品位随pH值增加急剧下降,石灰用量为0时精矿品位最高。由图4可知,随着pH值的增加,尾矿再选的精矿产率呈先升高再降低的变化趋势,在pH值为11时的精矿产率最高,但此时品位较低。如图4所示,精矿回收率在pH值为10时取得最大值,并结合表6中A1尾矿再选实验结果,pH值为10时,取得精矿品位0.159%,精矿产率10.77%,精矿回收率49.01%的最佳浮选效果,此时尾矿品位为0.020%,再选尾矿品位对比未再选前原样品位下降了0.024个百分点。

2.3 精矿的铜硫化物粒度解离情况分析

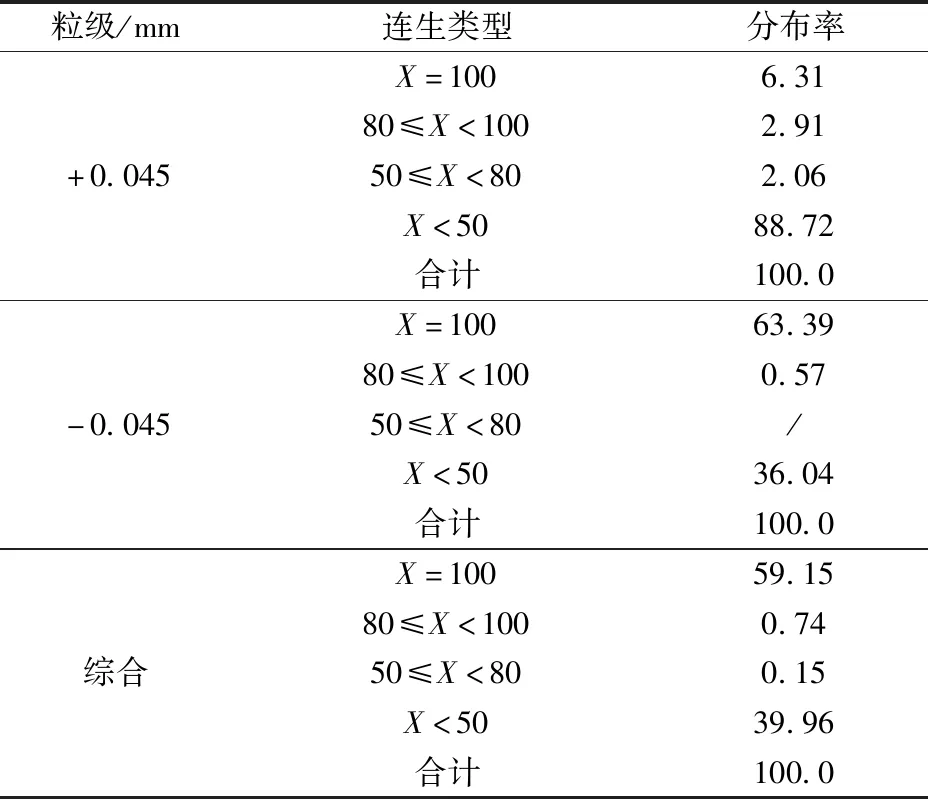

对尾矿再选铜精矿进行筛析,筛析粒级为0.045 mm。对各粒级解离度进行测定,测定结果如表7所示,+0.045 mm粒级中基本为贫连生体(X<50%),富连生体(50≤X<100)和解离单体(X=100)含量较少;-0.045 mm粒级中,大部分为解离单体,其次为贫连生体,富连生体含量不多。尾矿中有用矿物的嵌布粒度较细,-0.045 mm粒级中铜硫化物通过再磨进一步解离的可能性不大。增加尾矿再选工艺,只能进一步降低-0.074 mm粒级品位,粗颗粒回收率较低是制约尾矿指标降低的主要原因。

表7 尾矿再选精矿中铜硫化物粒度及解离连生情况Table 7 Particle size and dissociation of copper sulfide in tailings reconcentration concentrate /%

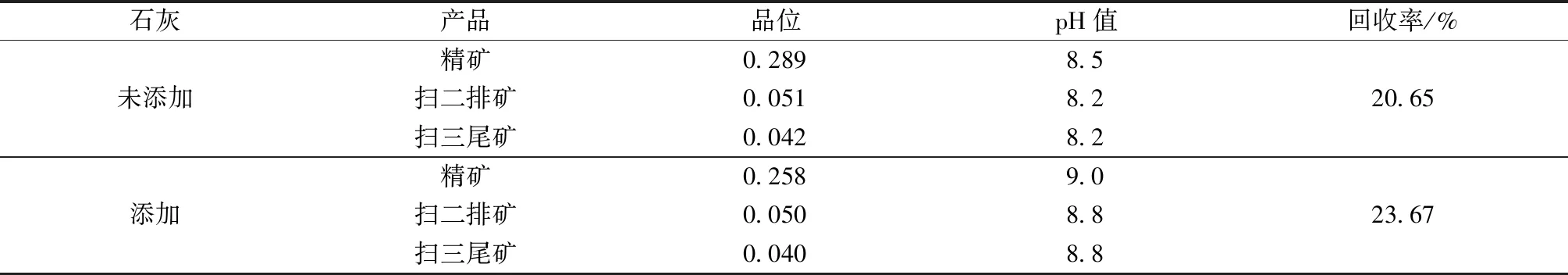

2.4 现场试验结果

根据试验结果,增加矿浆pH值可提高浮选尾矿再选回收率,在现场中扫二与扫三中间箱添加石灰,提高扫三矿浆pH值,从而提高扫三回收率,验证试验结果见表8。pH值由8.2升高至8.8,精矿产率提高0.95个百分点,回收率提高3.02个百分点,最终尾矿品位降低0.002个百分点,说明尾矿再选过程中,添加石灰能够有效提高金属回收率。

现场实际生产表明,随pH值增加,扫选泡沫层加厚,泡沫黏度增加,所以现场实际应用中石灰的添加量不可过高,否则容易造成泡沫罐溢流,影响流程稳定性。经过实际生产调试发现,当尾矿再选pH值调整至原矿入浮矿浆pH值较为合适。

表8 现场实际应用情况Table 8 Field application condation

3 结论

1)通过改变不同的石灰用量改变矿浆pH值,A1试验条件下取得最优的浮选效果,此时pH值为10,对比A0试验结果,A1精矿品位0.159%,下降了0.023个百分点。A1精矿产率10.77%,上升了7.17个百分点。A1精矿回收率为49.01%,上升了30.26个百分点。

2)对尾矿再选精矿进行解离度分析表明+0.045 mm粒级基本为贫连生体,-0.045 mm粒级中大部分为解离单体。说明尾矿中有用矿物嵌布粒度较细,-0.045 mm粒级中铜硫化物通过再磨进一步解离的可能性不大,即扫选泡沫中矿的磨矿解离效果不佳,通过对扫选泡沫磨矿解离提高品位的方法不适用。

3)在实际生产中,入浮矿浆pH值随流程的向后延伸而下降,在适当位置增加石灰提高扫选pH值,有助于提高扫选的回收率,当扫选pH值上调至与入浮矿浆pH值基本一致时,扫选精矿产率提高0.95个百分点,回收率提高3.02个百分点,最终尾矿品位降低0.002个百分点。