某煤化工厂蒸汽换热器管束的泄漏原因

2023-01-12李晓威杜晨阳于明亮

李晓威,杜晨阳,刘 文,于明亮

(1.中国特种设备检测研究院,北京 100029; 2.国家市场监管技术创新中心(炼油与化工装备风险防控),北京 100029)

换热器是重要的化工设备,主要用于热交换。在工作过程中,换热管束内外常常要承受很高的温度差和压力差。为了换热效率的提高,管束厚度设计得很薄,这使得管束成为换热器失效的高发部位。换热器失效引起的非计划停车会给企业带来巨大的经济损失,同时对装配人员的人身安全造成威胁。因此,对失效换热器进行分析,找出失效原因并给出改进建议,可以有效避免类似事故的发生。

1 失效概况及设备参数

某煤化工企业空分装置蒸汽换热器于2016年4月27日投用,自2020年1月10日至2020年6月18日,该蒸汽换热器的换热管束共计发生6次泄漏事故。

该蒸汽换热器的管程介质为250 ℃水蒸气,壳程介质为32 ℃的污氮。换热器为立式管壳式换热器,管程分为东西两个独立的腔室,污氮进入管程后,先通过西侧腔室,然后通过东侧腔室。其中管程上封头位于壳程上部,管程下封头位于壳程中部。污氮通过换热后被加热到150 ℃以上,再进入分子筛进行再生。

6次泄漏事故中发生泄漏的换热管都位于西侧管箱的前几排,即污氮通入管程后最先接触的管束,且泄漏位置都为换热管的中下部。

根据厂里提供的资料,壳程介质污氮的压力为0.104 MPa,进口温度为32 ℃,管程介质水蒸气的压力为1.195 MPa,进口温度为250 ℃。污氮和水蒸气的进口温度差较大,达218 ℃。管程与壳程压力差约1 MPa。换热管材料是10钢。从2016年4月投用到2020年1月发生泄漏,使用时间有3年8个月。

2 理化检验与结果

2.1 宏观形貌观察

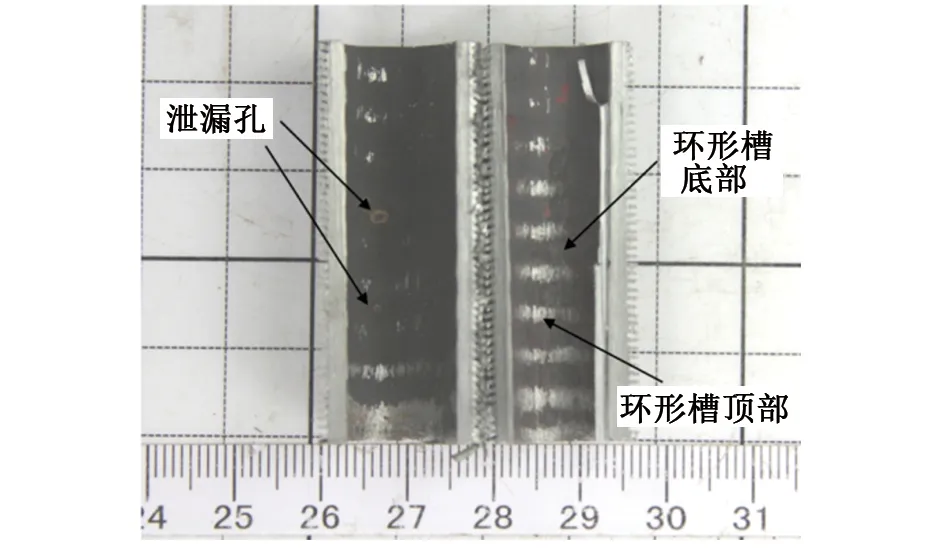

截取失效换热管的泄漏段进行宏观检查,结果见图1。

从图1(a)中可见,换热管截面壁厚呈现明显不同的两个区域,下侧(向污氮侧)管壁发生减薄,壁厚只有上侧(背污氮侧)壁厚的一半左右。换热管下侧是发生泄漏的位置。

从图1(b)中可见,换热管内部存在一圈一圈的环形槽,环形槽等距离均匀分布排列,且在减薄面(向污氮侧)上环形槽深度更深,在非减薄面(背污氮侧)相对较浅。正常的换热管内部是平整的,所以推断这些环形槽是设备运行所致。

(a) 截面 (b) 内部图1 泄漏换热管的宏观形貌Fig.1 Macrographs of leaky heat exchanger tube: (a) cross section; (b) inside

将换热管沿减薄与非减薄中轴线剖开,观察内部宏观形貌,结果见图2。

图2 泄漏换热管内壁的宏观形貌Fig.2 Macrograph of inner wall of leaky heat exchanger tube

由图2可见,图中左侧为减薄面,右侧为非减薄面,两个泄漏孔位于减薄面上,两侧均有明显交替出现的暗黑色区域和光亮的金属区域。非减薄面上的金属光亮区域较减薄面上的更多些。结合图1(b)中的内壁环形槽特征可知,图2中的暗黑色区域处于环形槽底部,光亮的金属裸露区处于环形槽的顶部。暗黑色区域应该是管壁与内部介质腐蚀产生的腐蚀产物覆盖所致。对比左右两侧的位置关系,可知泄漏孔都处于环形槽的底部,即暗黑色区域,该区域腐蚀介质更多,金属壁厚较金属光亮区更薄。

为了更好地了解换热管的整体腐蚀情况,在换热管中部未泄漏部位截取一段管段剖开观察其内壁形貌,见图3。

图3 换热管未泄漏管段内壁Fig.3 Inner wall of non-leaky section of heat exchanger tube

从图3可以看出:未泄漏管段管壁也发生了减薄(上半部分),该处腐蚀明显,腐蚀产物较厚重,有黄褐色和黑褐色两种颜色,黑褐色腐蚀产物呈河流状形貌;而未明显减薄处(下半部分)管壁较为光滑,仍可见受蒸汽冲蚀而露出的具有金属光泽的基体,表面腐蚀产物也有黄褐色和黑褐色两种,但不如减薄处腐蚀产物厚重。

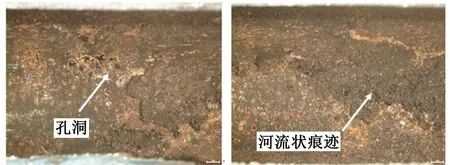

将未泄漏管段内壁腐蚀处局部放大,结果见图4。从图4中可以看出,腐蚀部位有很多孔洞,腐蚀产物疏松呈层状分布,且有明显的液体流淌产生的河流状形貌。液体流过位置颜色较其他部位更深。从这些形貌特征可以推断管内部水蒸气受低温污氮冲击,温度下降,产生蒸汽凝液。

(a) 孔洞 (b) 河流状形貌图4 未泄漏管段管壁减薄处内壁的局部放大图Fig.4 Partial enlarged drawing of inner wall in thinned wall of non-leaky section: (a) holes; (b) river-like morphology

2.2 显微形貌观察

采用光学显微镜观察泄漏孔的显微形貌特征,结果见图5。结果表明:两个泄漏孔边缘较为平整,未出现明显的开裂痕迹;泄漏孔周边有较为新鲜的锈蚀痕迹,且这些新鲜的锈蚀是以点蚀为主。这应该是泄漏的高温蒸汽与低温污氮接触后,对泄漏孔周边管壁腐蚀所致。

(a) 小泄漏孔(b) 大泄漏孔图5 两个泄漏孔的显微形貌(20×)Fig.5 Micro morphology of two leaking holes (20×): (a) the smaller one; (b) the bigger one

2.3 扫描电镜分析

采用扫描电镜观察两个泄漏孔及其周边腐蚀坑,结果见图6。从图6(a,b)可见,两个泄漏孔的特征一致,孔周边都较为齐整,两个泄漏孔周边各有一个开裂部位,其他部位未见开裂痕迹。同时,可以看到泄漏孔边缘较为圆滑,有明显的向外冲刷的痕迹。这是由于管内外压力不同,在发生泄漏后管内部介质向外部冲刷所致。泄漏孔内壁较为平直,有明显的凿槽状特征,泄漏孔内壁与管内壁基本呈垂直状态。同时,在泄漏孔周边可以看到较为分散的腐蚀凹坑。泄漏孔边缘有较多腐蚀产物。

从图6(c)中可见,在管内表面金属光亮区有较多的点蚀坑,这些点蚀坑分散且深浅不一。观察其中一个较大的点蚀坑,发现其周边未见开裂痕迹,点蚀坑内壁垂直于管内壁,呈凿槽型。其特征与泄漏孔的特征基本一致。

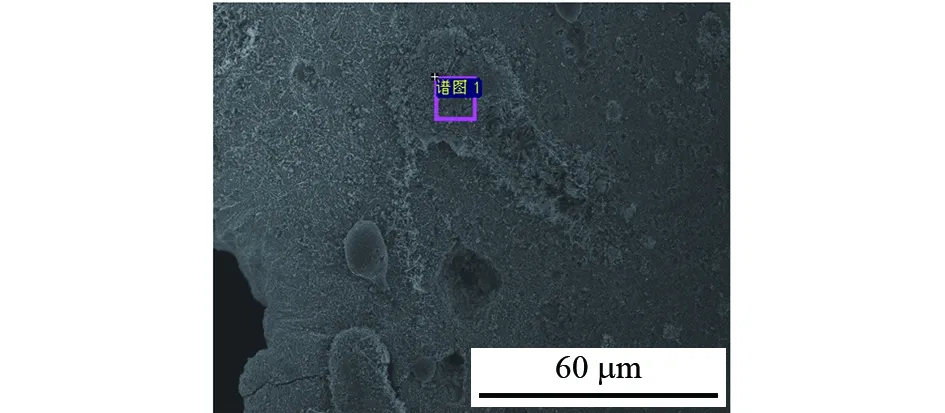

2.4 能谱分析

为进一步确认泄漏孔周边及管内壁上腐蚀产物成分,对腐蚀产物进行能谱分析,结果见图7。结果表明,腐蚀产物的主要化学成分是Fe和O元素。同时对远离泄漏孔的腐蚀坑处进行能谱分析,其主要化学成分也都是Fe和O元素,个别位置有少量的C元素,图略。从能谱分析结果推断,腐蚀产物主要是铁的氧化物。

2.5 工艺分析

蒸汽来源为锅炉给水,锅炉给水在进入换热器前,会通过热力式除氧器除氧。根据装置提供的水质监测数据,锅炉给水的氧含量维持在12~14 μg/L,满足≤15 μg/L的控制要求。通过向锅炉给水中加入氨水的方式来保持锅炉给水的碱性,锅炉给水pH维持在9左右,为弱碱性。

(a) 小泄漏孔(b) 大泄漏孔(c) 点蚀坑群(d) 大点蚀坑图6 泄漏孔及周边点蚀坑的扫描电镜图Fig.6 SEM images of leaking holes and surrounding corrosion pits: (a) the small leaking hole; (b) the big leaking hole; (c) pits; (d) a big pit

3 分析与讨论

3.1 泄漏孔位置成因

由于蒸汽换热器的特殊构造,污氮通入管程后,先经过西侧管箱,后通过东侧管箱,污氮温度自西向东逐渐升高。因此,西侧管箱的前几排管束受到的内外温差最大。蒸汽从上往下输送,与污氮接触后会经历一个逐渐降温的过程。所以,西侧管箱前几排管束的中下部,是所有管束中蒸汽温度最低的部位,也是最易产生蒸汽凝液的部位。

换热管中部腐蚀形貌呈明显的液体流淌所形成的河流状特征。这从侧面说明换热管内部的蒸汽在受到污氮的温度冲击后产生了蒸汽凝液。蒸汽凝液会随着重力自上而下流动。若凝液中有腐蚀介质,西侧管箱前几排管束的中下部也会是腐蚀介质浓度最高的部位,因此该处也是最易发生腐蚀泄漏的部位。

(a) 分析位置

(b) 分析结果图7 腐蚀产物能谱分析位置及结果Fig.7 EDS analysis position (a) and result (b) of corrosion product

3.2 腐蚀机理

从能谱结果看,腐蚀产物主要是铁的氧化物,无其他腐蚀性介质元素。通过工艺分析可知,锅炉给水在进入换热器前经过了除氧,氧含量满足控制要求,所以发生氧腐蚀的可能性不大。而锅炉给水中通入过氨水,其pH维持在9左右,属于弱碱性,具备碱腐蚀的条件。点蚀坑与泄漏孔有相同的特征形貌,说明泄漏孔是由点蚀坑扩大加深形成。泄漏孔及点蚀坑都有明显的凿槽状特征,这是较为明显的碱腐蚀坑特征。泄漏换热管内壁的环形腐蚀槽特征,与立管高温碱腐蚀产生的环形槽特征相似[1-3]。综上分析,本次管束泄漏应该是碱腐蚀引起的点蚀泄漏。

蒸汽受低温污氮温度冲击后形成蒸汽凝液积聚在管内壁,蒸汽中OH-在此处浓缩,使管内壁的保护性氧化膜遭到破坏,进而腐蚀露出的铁基体[4]。腐蚀反应见式(1)~(3)。

(1)

(2)

(3)

生成的FeO2-遇水或者碱含量降低时会发生分解,生成游离的OH-及Fe3O4,见式(4),这时生成的Fe3O4是没有保护性的,它会覆盖在腐蚀部位形成腐蚀垢沉积。所以可以看到换热管内壁形成了大量黑色腐蚀产物。

(4)

3.3 OH-浓缩条件

在通常状况下,管内壁即使产生蒸汽凝液,蒸汽凝液中含有少量的OH-,也不会破坏内壁的氧化膜而对基材产生腐蚀,只有当OH-含量达到一定值后,它才会破坏氧化膜而腐蚀基材。OH-在管内壁上浓缩可能存在以下两种方式:垢层下部的浓缩和气液交界处的蒸发。

3.3.1 垢层下部的浓缩

碱凿槽常常发生在垢层下部。这是由于Fe3O4垢层具有层状、疏松及多孔特征,这些为OH-浓缩积聚提供了场所。OH-浓缩会导致液体的pH急剧上升,造成垢下的碱腐蚀点蚀坑。

OH-在管内壁上的浓缩程度与管内外壁温差密切相关。管内壁受热,热量从蒸汽凝液传递给金属,在金属与液体间形成温度梯度。同时,由于水分蒸发,水中的OH-也会形成与温度梯度对应的浓度梯度。温度梯度越大,浓度梯度也越大。由于垢层的热阻影响,当管内壁被垢层覆盖后,温度梯度也受到影响,使温差变大,因而有垢情况下碱在管内壁上的浓缩程度要大于无垢情况下。垢层下OH-的浓缩通常会引起坑状凿槽。

3.3.2 气液交界处的蒸发

当存在气液交界处时,游离的OH-会因为凝液的蒸发而发生浓缩,凿槽会沿着气液交界处产生。因此,在水平管子中会形成一条轴向凿槽,而在垂直管中,会形成一环形凿槽。这与本失效案例中立式管束内壁看到的环形槽特征吻合。

3.4 环形槽成因

从上面的分析可知,环形槽是由于气液交界处的蒸发,液相线附近OH-含量增大,腐蚀速率增大而形成的。但是本失效案例中形成的环形凿槽不止一条,而是多条。这与管束的结构相关。该换热器管束结构是翅片管形式,即外部装有一圈一圈的翅片来扩大热交换面积。进入换热器的污氮会被翅片分成一圈一圈,与管束进行热交换。由于有翅片处管束内壁比无翅片处的厚,在承受污氮温度冲击时,有翅片处管束内壁的温度下降低于无翅片处管束内壁的温度下降,所以蒸汽凝液优先在无翅片处管束内壁形成,其形态与翅片间隙一致,呈环形。最终,管束内壁会形成多圈气液带,在液相线附近碱蒸发浓缩,腐蚀管束形成多圈环形槽。

4 结论及建议

综合以上分析,本次换热管束泄漏的原因是碱腐蚀作用而造成的点蚀穿孔。针对其成因提出以下建议以避免类似事故的再次发生。

(1) 定期对管束内壁进行清洗,将管束内壁腐蚀产物清除以降低其积存凝液的空间,尤其是前面几排管束。

(2) 管束内外温差过大使得管束内壁形成凝液也是换热管发生腐蚀的重要因素,在具备条件的情况下可以降低管束内外的温度差,防止蒸汽凝液的形成,可以有效减少腐蚀介质的浓缩积聚,从而避免腐蚀的发生。

(3) 根据管束泄漏的位置特点,将换热器西腔室前几排管束设计成可替换式活动管束,在使用一定时间后可进行定期更换。