蒸汽凝液系统问题分析及改造

2017-09-16李艳娟吴丽美

李艳娟,朱 虹, 吴丽美

(1. 上海辰鼎石化工程设计有限公司,上海 200000;2. 上海三鼎工程技术咨询有限公司,上海 200000)

蒸汽凝液系统问题分析及改造

李艳娟1,朱 虹2, 吴丽美1

(1. 上海辰鼎石化工程设计有限公司,上海 200000;2. 上海三鼎工程技术咨询有限公司,上海 200000)

针对某化工装置蒸汽凝液管网多处发生振动、蒸汽压力低、凝液罐无法闪蒸的现象,经过现场测试和蒸汽凝液管网流体模拟计算,从而查找出蒸汽凝液管网运行问题的主要原因。分析结果表明,凝液发生二次闪蒸、凝液管线管径偏小、流体汇合时流向对撞是导致蒸汽凝液管网发生振动的主要原因;调节阀开度偏小导致了蒸汽压力低,从而造成凝液罐无法闪蒸。依据分析进行了蒸汽凝液管网改造,改造后振动现象消失,凝液由泵送出。

蒸汽凝液系统; 问题分析; 管网改造

蒸汽凝液管网中凝液温度较高,在输送过程中,随着压力降低,极易形成两相流,当两相流形成阻塞流时,就很容易发生振动现象,振动会对管线产生破坏性的影响,而且比一般的输液系统严重。对管线中产生的巨大振动进行分析计算并寻找解决的方案非常重要。

某化工装置在运行初期,装置内0.6MPaG蒸汽凝液管网系统存在着振动现象,凝液罐也未能闪蒸出0.3MPaG低压蒸汽。为解决此问题,做了大量的理论和实际现场分析,通过现场改造,取得了良好的效果,希望能为类似情况提供有益借鉴。

1 原蒸汽及凝液回收系统简介及存在问题概述

使用蒸汽的设备主要包括装置内的再沸器,蒸发器,煮沸机,干燥机等。为了满足各种介质换热升温、精馏塔稳定操作要求,本装置分别将装置外送来蒸汽减压到0.6MPaG和0.3MPaG。对应有两个不同等级的蒸汽凝液系统。其中0.6MPaG蒸汽凝液进入凝液罐闪蒸出0.3MPaG的蒸汽补充0.3MPaG蒸汽管网,闪蒸后的凝液与0.3MPaG蒸汽用户形成的凝液均送至锅炉装置。

此管网在装置运行初期存以下三方面问题: ①本装置内的0.6MPaG蒸汽凝液管网在投用后局部管线频繁出现管线振动现象,凝液被迫就地外放,造成资源浪费,而且就地排放存在安全隐患; ②本装置凝液总管与临近装置凝液汇合处也存在振动现象;③蒸汽进再沸器前的就低压力表显示压力值很低,分别在0.1~0.35MPaG,凝液罐无办法闪蒸出0.3MPaG蒸汽。

由于装置主体和公用工程管网已经施工完毕,在解决问题的前提下,需要尽量减少管网变动。

2 现场蒸汽凝液管网测试

图1 原蒸汽凝液回收工艺示意图Fig.1 The sketch map of steam condensate recovery process

图1为装置内局部蒸汽凝液管网示意图,其中1-7为经再沸器的蒸汽及凝液分支管,Z为汇合后进闪蒸罐的凝液总管,8为相邻装置汇过来的凝液管线。E1-E7为再沸器,A-G,Y为分支管及相邻装置凝液管汇入凝液总管的接入点。其中振动动主要集中在E-F-G段和Y接点。

经现场测试,当分支管1-7凝液全部汇入总管Z时管段E-F-G开始振动,伴随着振动,结构框架也产生强烈振动。而当分支管1-4,5-7,8分组分别汇入到凝液总管时振动消失,E1-E7前的就低压力表显示数值在0.1~0.35MPaG范围内,凝液罐内凝液不能闪蒸,只能直接泵送至锅炉装置。

3 蒸汽凝液管网模拟

采用ASPEN HYSYS软件对凝液管网进行模拟。分支管凝液由疏水阀疏水后汇入到6米层水平总管。凝液分支管标高点示意图如图2所示。

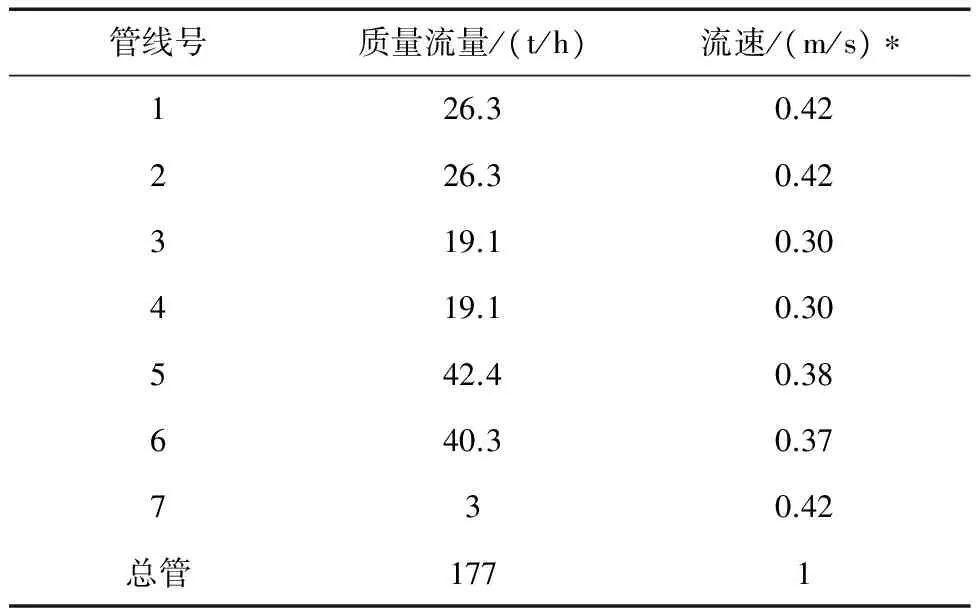

以分支管6为例各个标高点处的汽相百分率和汽液相流速见表1。由图2和表1可知随着高度的升高(最主要是引起了管道压力降低),汽相百分率不断增加,气相流速不断攀升,液相速率变化较小。在这种情况下,很容易造成分散汽泡聚合成大汽泡,从而形成段塞流。形成段塞流后,如果汽相速度过大,就会导致汽液通行的冲突,汽液相相互挤压又会造成大气泡破裂成小气泡,如此反复。严重的就会管道振动。表2所列参数为模拟所得分支管1-7及总管质量流量及流速。由表2可看出当分支管1-7凝液全部汇入总管后,凝液总管流速比分支管流速大了很多。经软件计算显示,分支管中竖直管存在段塞流现象,但是分支管水平管为平稳两相流。当A-D,E-G,Y分组分别进入到凝液总管时,凝液总管为平稳两相流,但是当所有凝液全部汇入到凝液总管时,汽相百分率急剧增大,管道"噎塞",程序无法进行。由此可见,总管管道选小造成了“噎塞”。

图2 分支管标高示意图Fig.2 The sketch map of elevation for condensate branch pipe表1 蒸汽凝液分支管6物流模拟结果Table 1 Simulation results of steam condensate pipe 6

位置点标高/m汽相分率/%液相流速/(m/s)汽相流速/(m/s)a0.500.3732-b3.80.420.37080.91c3.80.460.37070.94d70.710.369331.52e70.730.369311.53f60.70.36951.47

表2 蒸汽凝液管网物流模拟结果

注:*栏流速以全液相计。

4 问题分析结果

对于前文所述问题1,从模拟结果分析可知,凝液二次汽化产生的蒸汽形成了严重阻塞可能是导致管网振动的主要原因。根据装置管网现场测试,当部分分支管凝液单独进入总管时总管不振动,由模拟结果可知,此时总管道汽液物流通过量少,能形成平稳两相流,如图3中c流型所示。

当几股分支凝液全部汇入到总管时,此时总管流量过大,管道流通面积过小,汽相汇聚形成了“噎塞”流,当汽液不断相互挤压,汽泡破裂,液柱重新弥合,如此过程,便产生了严重的振动。此过程即为图3中a到b,再到a的反复过程[1-3]。

对于问题2,Y点发生振动原因,主要是因为相邻装置长距离输送过程中压力下降,凝液二次汽化,形成汽液两相流,而此管道接入方式恰巧又是通过三通与本装置凝液总管凝液形成对撞汇入,此时汽液两相流很容易剧烈湍动,小气泡聚合成大的汽泡,从而汽液无法很好的分层流动,所以导致了此点发生振动。

对于问题3,由现场测试可知,压力低虽然不是管道振动原因,但是后续凝液罐无法闪蒸出0.3MPaG蒸汽,造成了能源的浪费。在化工设计中也要引起重视。而对于蒸汽压力低,可能主要是因为换热器负荷实际需求量小,换热器前减压阀降压过猛造成的。

图3 凝液管道流型示意图Fig.3 The sketch map of flow pattern for condensate pipe

5 管网改造方案及效果

蒸汽凝液管网改造后示意图如图4,主要改造点如下:

(1)针对E-G管段的振动,采用增加一个分支总管Z1的方式,这样既可以降低原总管流速,使管道内形成平稳的二相流,又可以将压力更为接近的管道汇合输送,可以更好避免段塞流的发生。

(2)针对Y接点的振动,将相邻装置的管道直接汇入凝液罐,避免了流体对撞湍动。

(3)针对压力低无法闪蒸现象,短期内只能通过机泵直接送走,从长期运行来说,可以将装置内不适宜用蒸汽伴热的管道改为热水伴热,此凝液作为伴热热源[4]。

经过改造后振动问题得以解决,运行平稳。

图4 改造后的蒸汽凝液回收工艺示意图Fig.4 The sketch map of steam condensate recovery process after transformation

6 结论

(1)针对某化工装置蒸汽凝液管网多处发生振动现象,通过现场测试与模拟计算分析振动原因。

(2)模拟分析结果所得到管网存在振动的位置与实际观察到的管网振动位置一致。

(3)蒸汽凝液管网发生振动的原因:一方面是凝液汇入对撞湍动造成,另一方面是管道内压力降低、产生二次汽化,管道截面积过小,形成了"噎塞流",管道内汽液不断相互挤压,汽泡破裂,形成振动。

(4)通过改造,现场振动现象消除。

(5)通过此次改造经验借鉴:装置内凝液管道应采用较慢流速,一般~0.5m/s。凝液管道压力相差较大的分支汇入到不同的凝液总管。凝液管道不宜对顶方向汇入总管。再沸器计算不宜余量过大,以免为了控制蒸汽流量减压过猛。

[1] 陈 婧. MTP装置蒸汽凝液回收系统工艺优化改造[J]. 广州化工,2016,44(17):163-164.

[2] 李振华,等.苯乙烯装置蒸汽凝液管网水锤发生原因分析[J]. 计算机与应用化学,2010,27(12):1643-1646.

[3] 汪劲松,等. 某丙烯酸厂凝液管线水锤问题分析研究[J]. 广州化工,2013,41(7):145-146.

[4] 路 祥,等. 蒸汽凝液闭式回收技术在化工装置中的应用[J].工业水处理,2007,27(12):71-73.

(本文文献格式:李艳娟,朱 虹,吴丽美.蒸汽凝液系统问题分析及改造[J].山东化工,2017,46(14):119-120,122.)

Problem Study and Transformation for Steam Condensate System

LiYanjuan1,ZhuHong2,WuLimei1

(1. Shanghai Chending Petrochemical Design Co., Ltd., Shanghai 200000, China;2. Shanghai Sanding Project Technology Consult Co., Ltd., Shanghai 200000, China)

According to the phenomenon of the steam condensate pipe vibrating, low vapor pressure and condensate tank can't flashing in a chemical plant, the simulation and field test for the steam condensate pipeline were carried out. The analysis results show that condensate flashing into two phases, pipe diameter being too small, and the two streams meeting face to face were the main reason for the vibration of condensate pipeline. Condition valve opening too small resulted in the steam pressure being low, which resulted in the condensate tank can't flashing. Based on the analysis, transformation were carried out. After the transformation, the vibration disappeared, and the condensate were all sent out by pump.

steam condensate, problem analysis, pipeline transformation,

2017-05-05

李艳娟(1982—),女,河北省人,工程师,硕士,研究方向:从事化工装置设计工作。

文献标识码:A 文章编号:1008-021X(2017)14-0119-02