汽车控制单元连接器端子失效的原因

2023-01-12赵令国赵目龙

赵令国,赵目龙,张 靖

(1.中国第一汽车集团有限公司研发总院,长春 130011; 2.一汽解放汽车有限公司商用车开发院,长春 130011)

汽车控制单元连接器作为控制单元与外界连接的桥梁,其工作稳定性将直接影响控制单元的供电及电信号的传输质量,甚至影响整车可靠性与车辆安全。据统计,30%~60%的电气故障与连接器有关[1-2]。

汽车用原厂标准连接器在开发过程中通常需要经过各类严格的测试验证[3]。在实际应用过程中,受控制单元机械本体接口尺寸的限制,控制单元端连接器往往是各控制单元厂家专门定制,而线束端连接器则使用原厂标准产品。由于出现这种新的连接器组合,在控制单元的产品设计及验证过程中,应特别关注与连接器相关的电气性能。

造成连接器失效的外部因素主要包括温度、气体腐蚀、湿度和震动[1]。端子是连接器的核心部件,负责给控制单元提供低阻抗的导电通路,需适应各种恶劣的环境。震动和温度变化会引起端子之间的摩擦腐蚀,导致端子接触区域材料磨损产生碎片及发生氧化,是端子失效的主要原因。国内外研究者对端子失效过程进行了一系列试验研究[4-8]。研究发现端子之间的摩擦腐蚀主要受微滑摩的频率、幅值,所处温度,施加接触力,施加电流的影响。适当提高温度及施加电流可以减缓微滑摩的不利影响,这是由于温度的提升可以使得表面金属变得柔软,降低材料磨损,而施加电流则可以通过电击穿氧化层延迟接触电阻的增加,但过高的温度和电流均会加速接触表面材料的氧化。此外,骆燕燕等[9]在温度循环试验中研究了导致端子接触力降低的材料微观组织演化机理。

本工作以某实际应用的汽车控制单元连接器为例,通过温度交变的温度循环耐久试验模拟控制单元的工作情况,分析了导致连接器端子失效的相关原因。

1 试验

1.1 材料

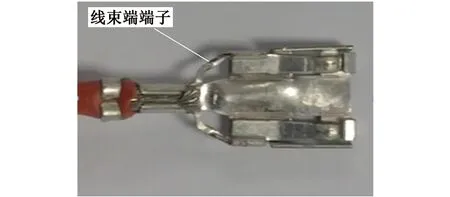

控制单元端端子基材为CuZn30,表面镀锡,并且在CuZn30基材和锡镀层中间增加镍镀层作为中间层。 线束端端子基材为CuFe1.5, 表面镀锡。锡镀层厚度控制在3 μm左右,镍镀层厚度约1.75 μm。

1.2 温度循环试验

温度循环耐久试验可以模拟汽车在使用寿命期间由于环境温度及自身工作发热导致的产品热负荷变化情况。针对控制单元和对配线束在整车的安装位置,设计了温度循环曲线,并通过Coffin-Manson模型公式[10]计算得到温度循环次数为1 000次,具体条件见图1。其中,最高温度和最低温度的保持时间均为30 min。在每次低温阶段结束前5 min,控制单元开始工作,并在整个升温及高温保持时间内持续工作。控制单元的实际应用共设置4个工作模式,分别代表准备工况、怠速工况、最恶劣工作工况、正常工作工况,各个工作模式依次交替进行,控制单元工作电压设定为14 V,工作电流设定为0.5~8 A,控制单元和对配线束连接器保持连接状态。试验中温度控制采用VTS7048-15型快速温度交变测试箱。

图1 温度循环示意图Fig.1 Schematic diagram of temperature cycle

1.3 供电电压监控

通过采集电压信号监控控制单元在高温阶段结束前的供电电压Vin的变化情况,监控电路如图2所示。Vin可以表征供电环路的阻值增加情况。正常Vin应该与外部供电电压Vb基本相同,但随着端子接触电阻阻值的增加,Vin会不断减小。当Vin的压降(较试验开始的初始值)达到0.5 V时,判定端子失效。

图2 控制单元供电电压监控电路Fig.2 Monitoring circuit of controller′s supply voltage

1.4 分析方法

使用MERLIN COMPACT型扫描电镜(SEM)及其附带的能谱仪(EDS)对温度循环耐久试验后失效端子的接触区域、非接触区域及横截面进行形貌观察和成分分析。通过端子横截面形状变化判断端子接触力的变化。此外,通过热成像技术分析控制单元电路板的发热对端子失效的影响。

2 结果与讨论

2.1 失效端子外观

在温度循环耐久试验中后期,控制单元连接器端子出现损坏情况。由图3可以看出,相对于线束端端子,控制单元端端子损坏情况更为严重,端子周围护套材料甚至出现了融化的现象。其中,损坏最严重的为供电电源和供电地端子。

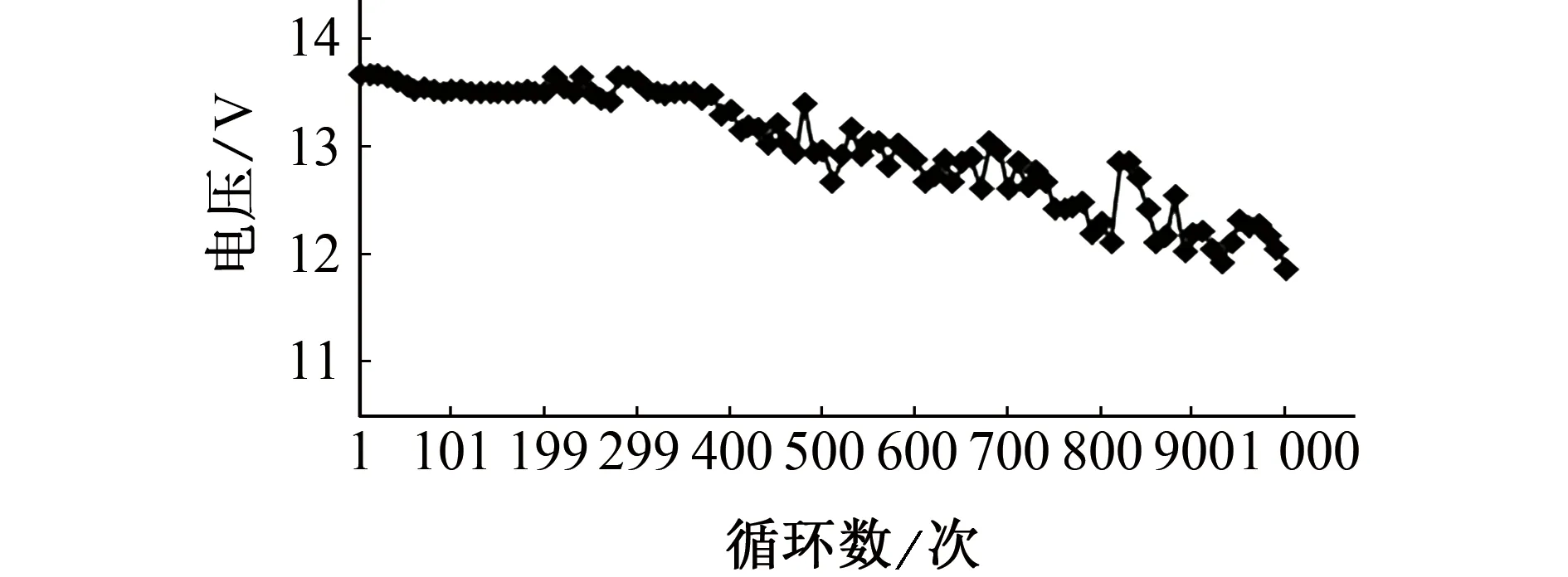

2.2 供电电压

在温度循环耐久试验中,对3个样品在每个温度循环的供电电压进行监控,如图4所示。其中,样品3中途两次插拔连接器,可以看出插拔动作使得控制单元供电电压得到暂时恢复,但并没有因此改变其失效的速度。其主要原因为:插拔可以清除掉端子表面高阻态的氧化材料,从而使端子之间的接触电阻阻值得到短暂恢复。从3个样品的数据可以看出,样品2数据表现稳定,满足压降低于0.5 V的要求。而样品1、3则分别在450和200个循环附近出现失效,这说明端子失效存在离散性。因此,只有样品达到一定数量且全部样品通过试验才能视为试验通过[10]。

2.3 电路发热分析

在常温下让控制单元连接器按照最恶劣工作工况进行工作,得到其热成像图,如图5所示。由图5可以看出,在工作10 min后,失效严重的供电电源和供电地端子区域温度明显高于其他端子区域,而这些端子与控制单元电路板发热严重的芯片区域接近,这说明电路板不均衡发热会通过热传导的方式影响端子本身的工作温度。

(a) 线束端端子

(b) 控制单元端端子图3 失效端子的外观Fig.3 Appearance of failed terminals on harness side (a) and controller side (b)

(a) 样品1

(b) 样品2

(c) 样品3图4 循环数与控制单元供电电压的关系Fig.4 Relationship between supply voltage of controller and cycle number for samples from No.1 to No.3 (a, b, c)

图5 控制单元热成像图Fig.5 Thermal imaging picture of controller

2.4 材料分析

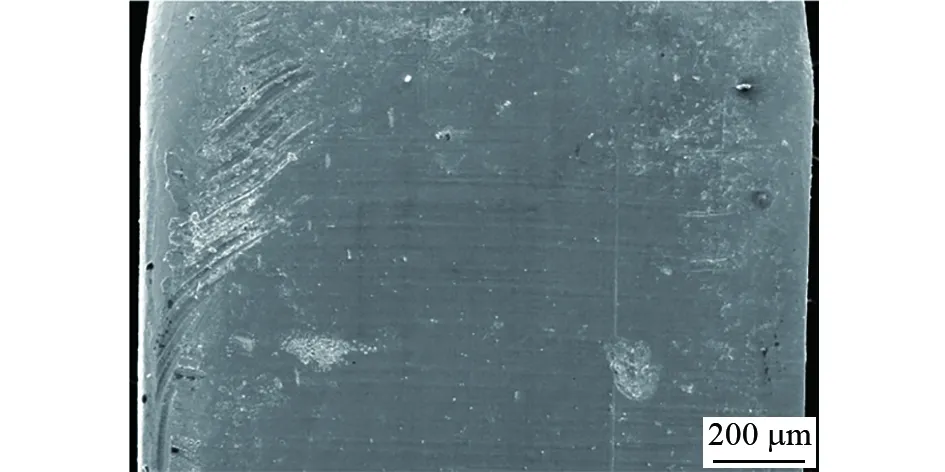

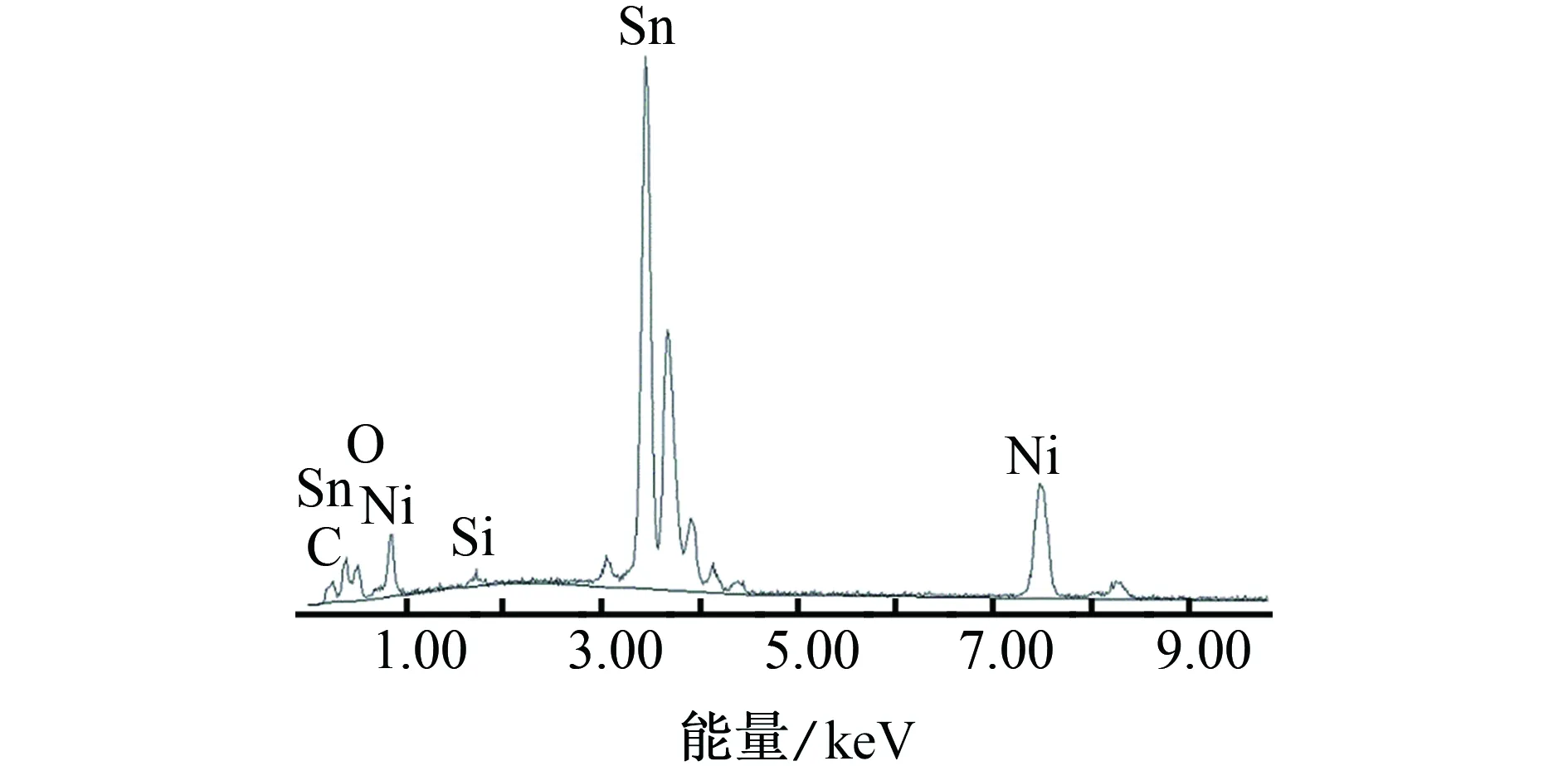

对全新控制单元端端子、控制单元端端子损伤区域和非损伤区域的SEM图和EDS谱进行比较,结果见图6~8。由SEM图可以看出,端子接触区域存在明显的损伤,这是由于温度交变过程中端子发生热胀冷缩,引起端子之间的摩擦腐蚀,造成表面锡镀层不断磨损,而电路板不均衡发热产生的热量通过热传递方式加速了摩擦腐蚀过程,其磨损区域直径约为300 μm。从EDS谱可以看出,与全新端子相比,温度循环耐久试验后控制单元端端子损伤区域的氧原子衍射峰明显增强,表明其存在明显的氧化现象;同时,也可以明显观察到Ni、Cu、Zn等元素的衍射峰,这也说明摩擦腐蚀会导致表面金属层的磨损。控制单元端端子非损伤区域不明显的氧衍射峰说明在非磨损区表面金属氧化并不明显,而明显的镍衍射峰说明高温导致的金属扩散并会在锡镀层和镍镀层之间形成金属化合物[11-12](IMC),增加端子的接触电阻,见图9。

2.5 高温蠕变

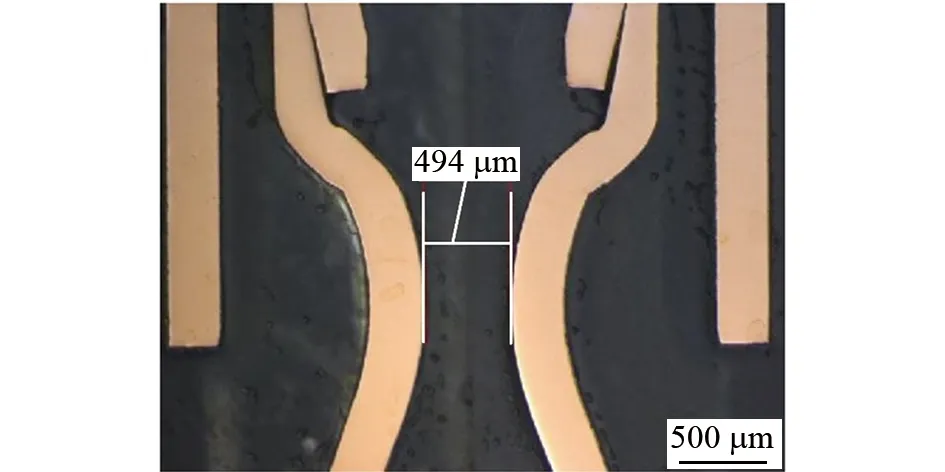

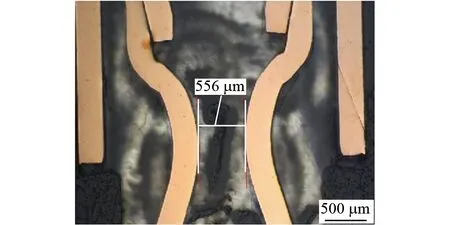

由图10可见,经过温度循环耐久试验后,线束端端子夹紧部分尺寸由494 μm增至556 μm,说明线束端端子发生了蠕变现象。所谓蠕变就是材料在长时间的恒温、恒载荷作用下缓慢产生塑性变形的现象,且蠕变会随着温度的升高而加快[13]。蠕变造成的应力释放会减少端子之间的接触力,接触力的减小则使得端子的接触电阻进一步增大[14-15],如式(1)所示,从而造成局部发热严重。

Rc=KcFc-n

(1)

式中:Rc为接触电阻;Fc为接触力;Kc,n均为计算系数。

(a) SEM图

(b) EDS谱图6 全新控制单元端端子的SEM图和EDS谱Fig.6 SEM image (a) and EDS spectrum (b) of new terminal on controller side

(a) SEM图

(b) EDS谱图7 控制单元端端子损伤区域的SEM图和EDS谱Fig.7 SEM image (a) and EDS spectrum (b) of damaged region of terminal on controller side

3 结论与建议

以某实际应用的汽车控制单元连接器端子为研究对象,通过监控供电电压记录了其在温度循环耐久试验中的失效过程,试验结果表明端子失效存在一定的离散性。

(a) SEM图

(b) EDS谱图8 控制单元端端子非损伤区域的SEM图和EDS谱Fig.8 SEM image (a) and EDS spectrum (b) of normal region of terminal on controller side

图9 控制单元端端子截面图Fig.9 Cross-section diagram of terminal on controller side

通过电路热成像分析、SEM及EDS观察分析端子横截面微观形貌及微区化学成分可知,电路板不均衡发热及环境温度交变引起的摩擦腐蚀、材料氧化、金属扩散及金属蠕变等因素的共同影响是造成端子失效的主要原因。

(a) 试验前

(b) 试验后图10 温度循环耐久试验前后线束端端子截面图Fig.10 Cross-section diagrams of terminal on harness side before (a) and after (b) temperature cycle endurance test

电路板不均衡发热涉及到控制单元的热设计,电路板的区域集中发热会通过热传导的方式导致失效端子区域温度高于其他区域。因此,实际应用中可以通过避免发热器件的过度集中及增加散热途径等方法改善电路板的区域集中发热,避免端子失效的再次发生。而摩擦腐蚀、金属扩散、金属氧化及蠕变均会直接导致端子接触电阻的增加,继而以焦耳热的形式提高端子温度,加速失效过程。因此,改进端子金属材料、结构设计,提升电流承载能力,也是避免端子失效的有效方法。