人体汗液作用下LED芯片的失效机理

2023-01-12金豫浙傅春花夏炜炜

金豫浙,傅春花,夏炜炜

(1.扬州大学广陵学院,扬州 225128;2.扬州中科半导体照明有限公司,扬州 225009)

随着信息技术的发展,半导体光电子器件已经渗透到照明、显示、生物医学及人体可穿戴领域[1-3]。为实现万物互联,半导体器件在人类活动中已不可或缺,同时人们对半导体器件的要求也不断提高,质量、成品率、性能无一不是行业追求的目标[4]。但半导体器件在生产制备、转移、清洗过程中都存在来自于人员、机器、物料、环境等的污染,这些污染会直接影响成品的质量、良率、性能等,给工厂、用户造成困扰和经济损失。例如,在LED芯片使用过程中,固晶烘烤后经常发生电极黏污,且污染物来源十分复杂,如固晶胶残留,人员操作污染,含羟基,烃基交联剂残留物与电极污染物发生化学吸附、静电吸附,人体汗液污染,灰尘颗粒污染等等。芯片电极作为连接电源电压驱动的最主要的功能部件,其失效会直接影响器件的性能和使用功能。

随着电子元器件微型化和集成化发展,光电二极管作为主要电子元件,近年来相关光电显示及传感器作为拓展个性化人体近景娱乐、运动及健康管理的可穿戴关键元件,其应用形式已被人们广泛关注[5],但关于人体相关应用的失效模式研究报道较少。人体汗液构成了最主要的体表环境,因此分析汗液对器件的影响具有重要意义。

本工作分析了LED芯片表面卤素污染的失效原因,结合扫描电子显微镜(SEM)和X射线能谱(EDS)对失效芯片表面的不同位置进行初步分析和探索,并对优化电极结构和工艺的芯片进行了人体汗液的模拟污染试验,分析了试验后芯片的外观、电极推力大小和电学特性的变化,确认了汗液中卤素氯离子的迁移导致铝层的电化学腐蚀,最终引起电极脱落和芯片的失效。

1 试验

本工作包括失效分析和模拟试验两部分,所用LED芯片为目前最常见的白光用蓝光正装结构芯片,尺寸250 μm×750 μm,电极直径65 μm。如图1所示,产业界一般将接触层金属厚度减薄至200 nm以下,铝层的厚度为20 000~40 000 nm以兼顾芯片的电压和电极的反射率。本工作针对封装端反馈有异常的样品(即灯珠半成品),采用Hitachi S-4800型扫描电子显微镜(SEM)进行微观形貌观察,采用X射线能谱分析(EDS)进行成分分析。

(a) 芯片剖面结构示意图

(b) P/N-Pad结构示意

模拟试验通过模拟人体汗液对芯片的污染,再现电极脱落现象。芯片选用两组(A组和B组)含铝反射电极[6]LED芯片:A组电极的结构及工艺与封装端反馈的异常试样一致,B组电极的结构和工艺进行了优化,其接触层Cr(铬)厚度是A组的1倍,为300 nm,其他各层金属厚度不变;此外,电子束蒸发时Cr(铬)和Al(铝)的蒸发速率为A组的1/2,分别为5 nm/s和20 nm/s。模拟试验主要用到烧杯,量筒,玻璃棒,烘箱,金丝球焊线机,Dage 4000推拉力测试仪,金相显微镜。因汗液主要成分为水,还有钠、钾、氯、镁、钙、磷等元素,根据ISO 3160-2—2003标准,模拟人体汗液配方为:氯化钠(NaCl)20 g/L、氯化铵(NH4Cl)17.5 g/L、尿素(CO(NH2)2)5 g/L、醋酸(CH3COOH)2.5 g/L、乳酸(C3H6O3)15 g/L。根据需求最终调节试验溶液(模拟人体汗液)pH为4.92[7]。

用玻璃棒搅拌试验溶液,并滴定到已固晶打线的两种电极结构的芯片表面,放入烘箱100 ℃烘干5 min,最后放入恒温30 ℃烘箱分别保温2,4,8 h。取出对比芯片性能,测试电极推力并观察外观,统计芯片P电极/N电极的失效率。

2 结果与讨论

2.1 异常样品的失效分析

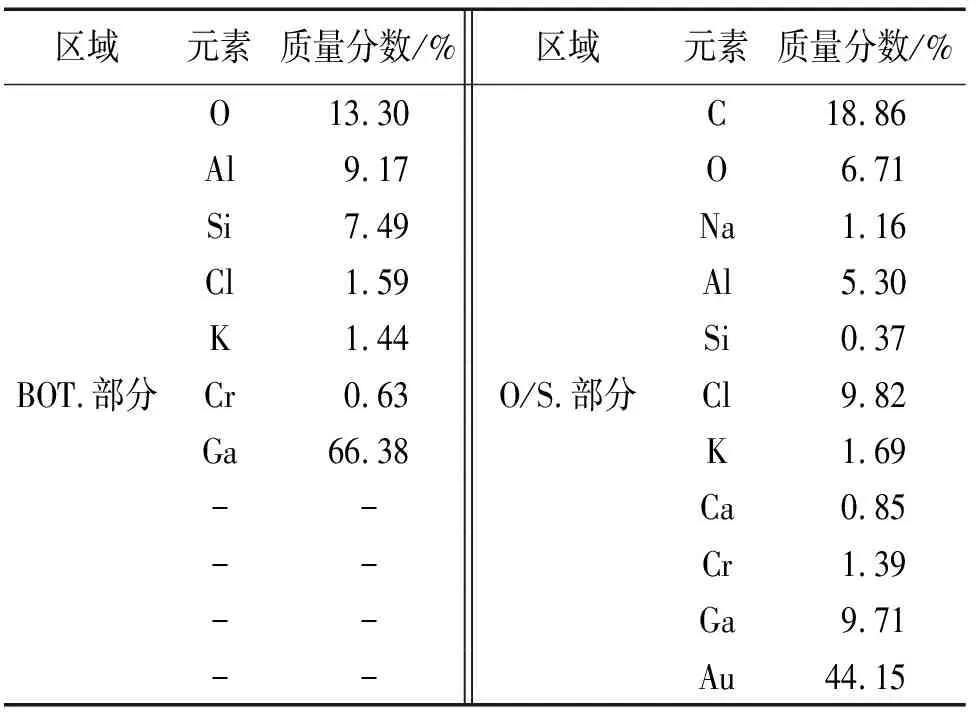

图2是封装端污染的异常芯片样品的SEM形貌。因异常样品为半成品未封胶灯珠,未使用化学法进行Decap(开盖)处理,避免了化学试剂对芯片的二次污染,故分别对图2中电极底部区域(BOT部分)和电极外部区域(O/S部分)进行EDS分析。

图2 污染芯片的SEM形貌Fig.2 SEM morphology of contaminated chip

由图2可见:芯片表面呈现局部块状污染,已焊线Pad出现脱落。由表1可见:脱落电极底部含氯,且在电极以外区域中Na、K、Cl等元素。污染物含Na、K、Cl且Cl含量较高,一般情况含Na、Cl元素的污染主要来自于人体汗液。且电极底部区域只检测到Cl元素,这可能是氯离子在电极中铝的引导下进行离子迁移的结果。虽然铝层极易在液体或空气中与氧气成钝化层Al2O3保护膜,但在卤素阴离子存在的环境中,阴离子会在钝化层边缘或内部材料缺陷处发生点蚀[8-9]。在水和氯化物环境中,铝电极层的腐蚀过程将出现Al(OH)Cl+和Al(OH)2Cl的碱式氯化物盐[10],反应过程如下:

H2O→OH-+H+

(1)

Al→Al3++3e

(2)

Al表面快速电离生成Al3+,式(1)和(2)的总反应为:

Al+H2O→Al(OH)2++H++3e-

(3)

铝电极层在氯离子的作用下不断发生电化学侵蚀,形成无数个腐蚀微电池,生成Al(OH)Cl+和Al(OH)2Cl,见式(4)和(5)。

Al(OH)2++Cl-→Al(OH)Cl+

(4)

Al(OH)Cl++H2O→Al(OH)2Cl+H+

(5)

表1 电极不同区域的EDS分析结果Tab.1 EDS aralysis results of the electrode at different regions

2.2 模拟验证试验

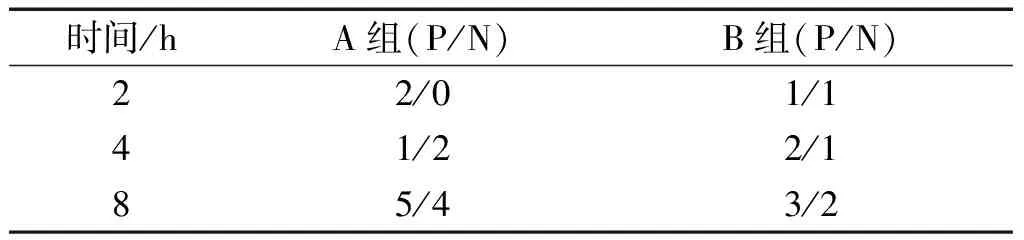

根据封装端失效现象,为加强电极的耐蚀性,将芯片电极结构与工艺进行优化,并作为模拟试验的对比组B。对比原工艺组A和优化后组B在人体汗液环境中不同时间后的失效情况,测量了芯片电极的推力值、工作电压等参数。如表2所示,随着试验时间的延长,两组试样发生P/N电极失效的概率基本相当,且总体来说,P极失效概率略高与N级,推测为P/N电极边缘的接触介质不同导致的。如同1(a)所示,P电极周围需要接触金属氧化物ITO薄膜,ITO易与酸性物质发生反应形成腐蚀孔洞,同时表面PSV钝化层材料为PECVD(等离子体增强化学的气相沉积法)沉积的二氧化硅薄膜,氧化硅的多孔性易于吸附水汽导致污染离子滞留[11]。

由图3可见:两组试样试验不同时间后,都表现出芯片工作电压升高和完全失效的现象,B组试样具有更低的失效率,试验8 h后的失效率为25%,低于A组试样(45%)。从图4中发现P电极底部会出现腐蚀小坑洞,腐蚀坑洞会减少电极底部与外延层表面接触,导致电极黏附力降低。推测金属扩展电极底部也存在同样现象,导致扩展电极与ITO层接触异常,引起芯片工作电压的升高。一般情况下,芯片电压的升高是因为大电流下金属铝电迁移引起金属疲劳。对比两组试样的失效现象,发现在酸性及卤素离子作用下,芯片电极中金属铝产生电化学腐蚀,引起工作电压升高。由图5可见:随着试验时间的延长,两组试样的推力值都明显降低,初始2 h,B组试样的推力均值略高于A组试样,随着试验时间的延长,A组试样提前出现推力值小于10 g(推力值大于25 g为合格)的情况,B组试样的推力值也有所降低,且8 h之后两组试样的失效率都明显增加。虽然B组试样因具有更厚的接触层及更低的材料生长速率,其电极的黏附力得到改善,试验2 h的推力值有所增大,但经过8 h试验后,B组试样的芯片仍会出现极低的电极推力,且整体电极推力值都降低。

表2 A/B组试样经过不同时间试验后的P/N失效统计结果Tab.2 Statistical results of P/N failures of group A/B samples after different time tests

(a) A组试样

(b) B组试样

(a) 芯片外观

(b) P-Pad背面OM

(a) A组试样

(b) B组试样

3 结论

通过对含铝反射电极的芯片污染失效现象进行分析,结合SEM/EDS的成分分析结果,推测这是由于人体汗液污染,且卤素氯离子的离子迁移会导致电极底部黏附力降低,进而发生电极脱落。利用人工配制的人体汗液,对优化电极结构后的芯片进行模拟汗液污染的对比试验,分析了不同芯片电极结构在污染不同时间后的失效率及现象。结果表明:经过电极工艺和结构优化后,芯片的可靠性有所提升,但长时间作用下仍会出现较高的失效率,含铝反射电极的芯片属于电化学敏感元件,类似人体汗液的渗透或者吸附会引起器件的致命性失效。

基于以上结果,为保证生产过程中的质量,以及用户端的使用稳定性,整个芯片及封装的生产制造过程须要确保工作人员正确佩戴防护手套,严格管控,避免人体的直接接触。同时在封装时,须保证封装胶体绝对的气密性,并开发高反射、耐腐蚀的电极结构体系,以满足相关领域高可靠性的应用条件。

本工作未讨论人体汗液中醋酸、乳酸、尿素、氯化钠等在其他成分对电极的侵蚀作用,后续可以进行深入的研究探索,以便开发更适合人体穿戴的光电子功能器件。