废旧三元锂电池回收中间产物铝渣的资源化研究①

2023-01-12乔延超邓浩臻阮丁山

乔延超,邓浩臻,阮丁山,何 芳,罗 琳,罗 双

(1.湖南农业大学 资源环境学院,湖南 长沙 410128;2.广东邦普循环科技有限公司,广东 佛山 528137)

随着锂电新能源行业的迅速发展,大量废弃的锂电池造成资源浪费和潜在的环境污染问题。其中体量较大、回收价值较高的是废旧三元锂电池中的镍钴锂等有价金属[1-2]。目前废旧三元锂电池材料的回收工艺流程大致为:预处理-还原酸浸-化学除杂-合成再生[3-5],其中化学除杂过程会造成有价金属损失[6]。铝是锂离子电池正极材料的集流体,除铝是化学除杂过程中重要的一环[7-11]。当前废旧电池回收的除铝工艺常通过添加碳酸钠、氢氧化钙、氢氧化钠等碱性物料与铝反应生成氢氧化铝沉淀,过滤得到铝渣[4-10],从而实现除铝,其工艺流程短、除杂效果好[9,12-13]。然而,在除铝的过程中会沉淀一部分镍钴,导致产生的铝渣存在部分镍钴重金属,不仅造成有价金属损失,处理不当甚至会造成环境污染。

针对当前化学除杂回收工艺的不足,本文改进了碱浸-除杂工艺。本工艺中偏铝酸钠溶液可通过“碳分法”得到氢氧化铝与碳酸钠溶液,碱浸渣经湿法浸出、除杂、萃取分离可得到纯度较高的硫酸盐溶液,最终实现铝与镍钴锰的资源化利用。

1 实 验

1.1 实验原料与试剂

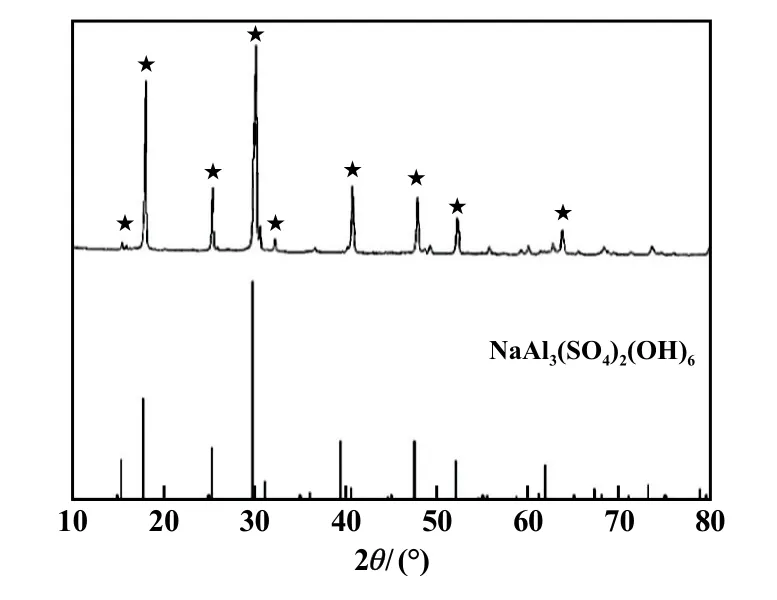

实验所用铝渣取自某废旧电池回收企业的湿法车间。该铝渣主要来源于废旧三元锂电池材料经预处理-还原酸浸-化学除杂所得废渣,其主要元素含量见表1。铝渣XRD图谱见图1。铝渣主要成分为钠明矾石。钠明矾石属于三方晶系的硫酸盐矿物,微溶于酸,易溶于强碱,这也是本研究采用碱浸工艺的依据。铝渣SEM图见图2。铝渣颗粒以粉状、块状为主,表面较为光滑,无明显胶状物,粒径1~3μm。

表1 铝渣中主要金属元素含量(质量分数) %

图1 铝渣XRD图谱

图2 铝渣SEM图

实验用试剂主要有:27.5%双氧水、98%硫酸、30%盐酸、32%氢氧化钠、98.5%碳酸钠、磺化煤油、P204萃取剂、P507萃取剂等。

1.2 实验内容

1.2.1 工艺流程

回收工艺总流程如图3所示。三元电池粉回收体系除铝产生的铝渣,经过氢氧化钠碱浸-碳分法得到氢氧化铝产品,碱浸得到的碱渣经浸出-除杂-萃取分别得到硫酸镍、钴、锰溶液。

图3 铝渣碱浸资源化工艺流程

1.2.2 实验方法

以废旧三元锂电池回收中间产物铝渣为主要研究对象,通过“碱浸-碳分法”实现铝渣的资源化利用。在碱浸过程中,铝渣由初始的灰白色变成深绿色,这是由于在碱性条件下,铝渣的主要成分铝基钠明矾石溶解为偏铝酸钠溶液,而渣中则留下镍钴锰铁等金属氢氧化物,从而显现深绿色。碱浸反应结束后通过过滤进行固液分离,得到富含镍钴锰铁的碱渣和偏铝酸钠溶液,反应方程式见式(1)。得到的偏铝酸钠溶液可使用“碳分法”分别制得氢氧化铝和碳酸钠溶液。而富含镍钴锰铁的碱渣,经浸出除杂-萃取分离,回收有价金属镍钴锰。

铝渣碱浸的原理类似铝土矿的溶出,主要影响因素有反应温度、搅拌强度、氢氧化钠浓度、苛性比αk(n(Na2O)/n(Al2O3))、反应时间等。偏铝酸钠溶液的苛性比可以用来表示偏铝酸钠溶液中氧化铝的饱和程度以及溶液的稳定性,是偏铝酸钠溶液的一个重要特征参数。

1.3 实验仪器

主要仪器设备有:恒温油浴锅、高压反应釜、电子天平、电动搅拌器、抽滤设备、萃取装置、旋转蒸发仪等。

2 实验结果与讨论

2.1 反应温度对铝渣碱浸的影响

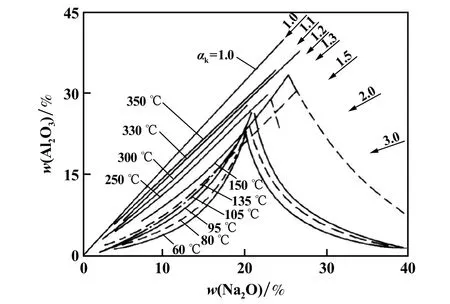

温度是铝渣碱浸过程中主要的影响因素,从动力学角度分析,升高温度有利于提高浸出率。不同温度下Na2O-Al2O3-H2O体系平衡状态见图4[14]。

图4 不同温度下Na2O-Al2O3-H2O体系平衡状态图

从图4可以看到,温度对氢氧化钠浸出反应影响较大。不同温度下的溶解度等温线都包括两条线,左支线随着Na2O浓度增大,Al2O3溶解度呈增加趋势;右支线随着Na2O浓度增加,Al2O3溶解度开始下降;这两条线的交点,即在该温度下的Al2O3在Na2O溶液中能达到的最大溶解度。根据图4确定碱浸反应温度研究范围为80~250℃。

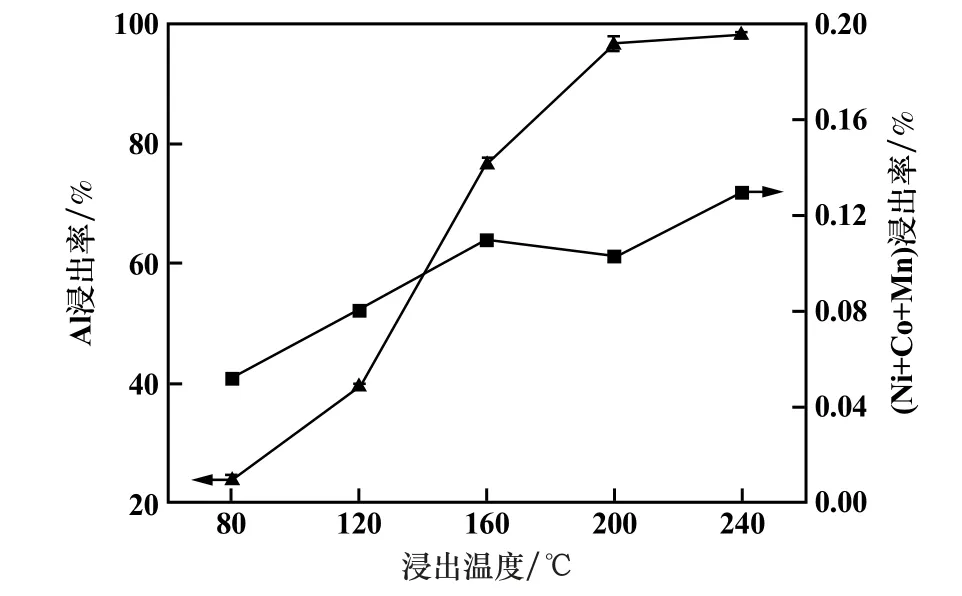

氢氧化钠浓度6 mol/L、苛性比为5、反应时间5 h,浸出温度对铝浸出率的影响如图5所示。随着反应温度升高,铝渣中铝浸出率不断增加。反应温度80℃时,铝浸出率仅为27.40%;反应温度达到200℃时,铝浸出率为97.70%;温度继续升高,铝浸出率增长缓慢。浸出温度过高,对设备的抗压和防腐要求也高。在整个升温过程中,镍钴锰浸出率呈现缓慢升高的趋势,但整体维持在0.15%以下。因此,选择浸出温度200℃。

图5 浸出温度对渣中各金属浸出率的影响

2.2 氢氧化钠浓度对铝渣碱浸的影响

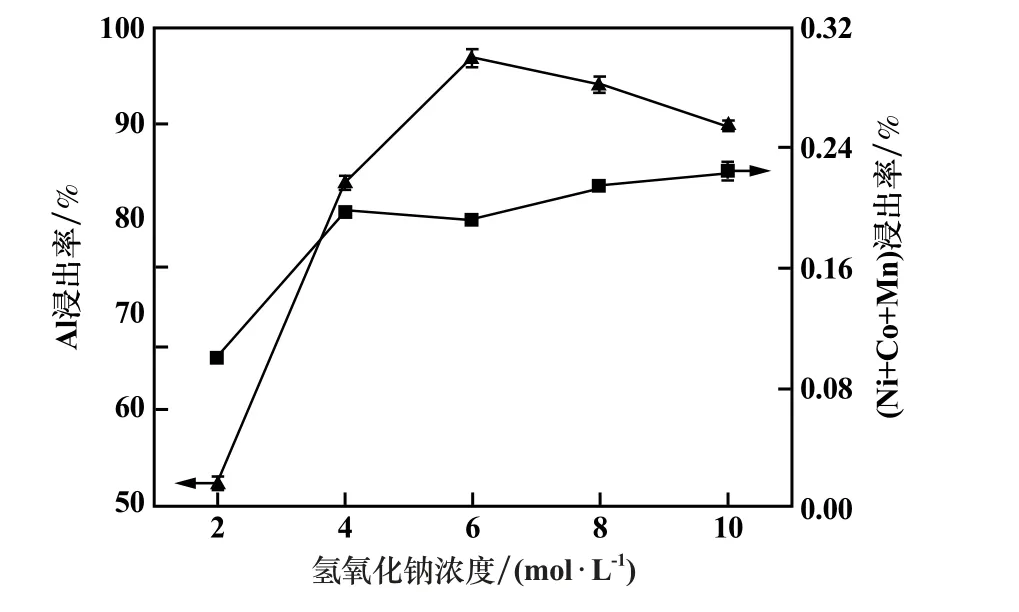

浸出温度200℃,其他条件不变,氢氧化钠浓度对铝浸出率的影响见图6。由图6可知,随着氢氧化钠浓度增加,铝浸出率逐渐提高。氢氧化钠浓度6 mol/L时,铝浸出率达到97.70%;氢氧化钠浓度继续升高,铝浸出率反而下降。镍钴锰浸出率虽然随氢氧化钠浓度升高呈升高趋势,但整体维持在0.24%以下。氢氧化钠浓度越高,Al2O3的未饱和度越大,铝渣中Al2O3的溶出速度越快,而且能得到苛性比低的浸出液。高浓度溶液的饱和蒸汽压低,反应过程压力也可以适当降低。图4也显示,不同温度下,随着氢氧化钠浓度增加,铝浸出率呈先上升后下降的趋势。但从整个流程来看,如果碱浓度过高,对反应设备以及过滤设备的损耗也更高,生产成本也会增加。考虑到整个流程的实用性,氢氧化钠浓度宜保持在适当数值。因此,选择氢氧化钠浓度6 mol/L。

图6 氢氧化钠浓度对渣中各金属浸出率的影响

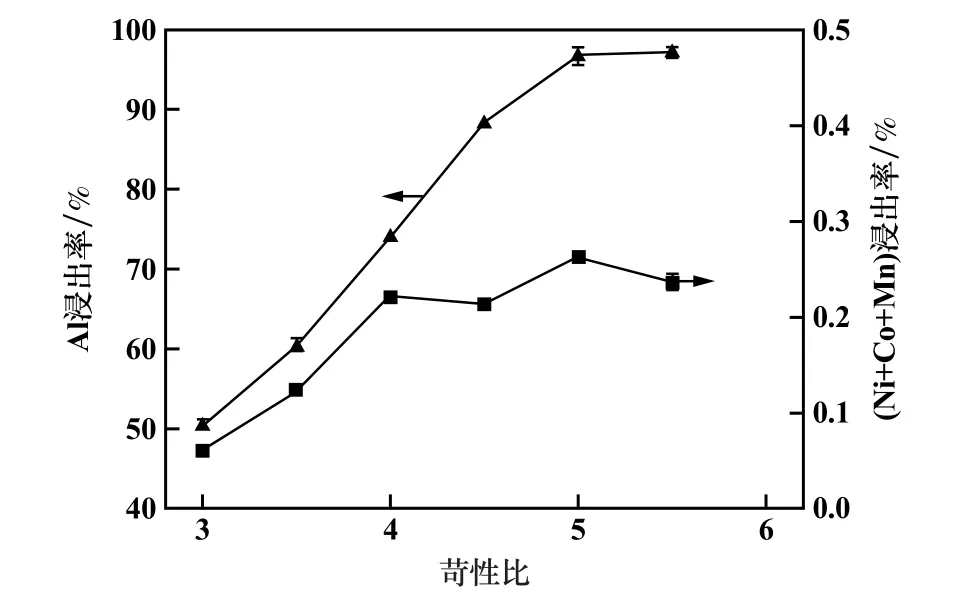

2.3 苛性比对渣中铝浸出率的影响

氢氧化钠浓度6 mol/L,其他条件不变,苛性比对铝浸出率的影响见图7。随着苛性比增加,铝浸出率增加;当苛性比达到5时,铝浸出率达到97.70%;苛性比继续增加,铝浸出率无明显提高。镍钴锰浸出率随苛性比增加而增加,但总体保持在0.30%以下。因此,选择苛性比为5。

图7 苛性比对渣中各金属浸出率的影响

2.4 浸出时间对渣中铝浸出率的影响

苛性比为5,其他条件不变,浸出时间对铝浸出率的影响见图8。由图8可知,随着浸出时间增加,铝浸出率不断提高;浸出时间达到5 h,铝溶出率可达97.70%;浸出时间继续增加,铝溶出率提升甚微。镍钴锰浸出率随浸出时间增加先升高后降低再趋于稳定。综合考虑,选择浸出时间5 h。

图8 浸出时间对渣中各金属浸出率的影响

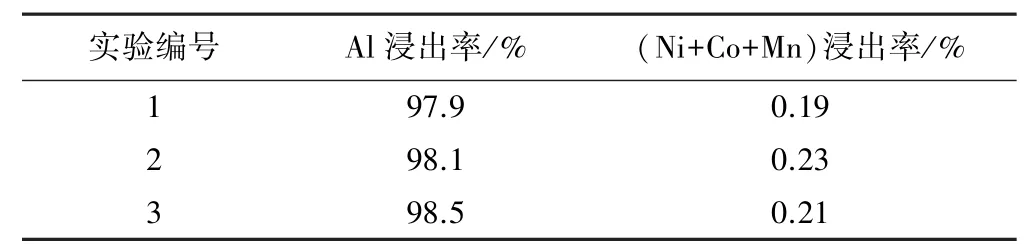

2.5 优化工艺验证

通过单因素实验,得到优化工艺条件为:浸出温度200℃、氢氧化钠浓度6 mol/L、苛性比为5、浸出时间5 h,在该条件下进行了3组重复实验,结果见表2。优化条件下,铝浸出率在97.9%以上,镍钴锰浸出率在0.23%以下,具有很好的重现性。

表2 优化工艺验证各元素浸出率

优化条件下得到的碱浸后渣中各元素含量及浸出率见表3。

表3 碱渣各元素含量及液计浸出率

碱渣中镍含量达到17.37%,钴含量达到11.18%,铝含量降至3.71%,铝浸出率达到97.70%。铝渣、碱渣的XRD图谱见图9。碱浸后,铝渣中的主要成分钠明矾石的峰型已发生明显变化,说明碱浸过程中发生了明显的化学反应,使得渣物相发生明显变化。

图9 铝渣碱浸前后XRD图谱

碱浸后渣SEM图见图10。对比碱浸之前的铝渣,碱渣为块状,且外表粗糙无明显颗粒状。

图10 碱浸后渣SEM图

2.6 碱浸液中铝回收

优化条件下得到的偏铝酸钠溶液(原液)成分见表4。通过前期实验,选用碳分法实验条件为:水浴65℃、二氧化碳通气量5 L/min,通过控制偏铝酸钠溶液终点pH值,计算氢氧化铝沉淀率,沉淀分离后浸出液成分见表4。

表4 碳分法回收氢氧化铝沉淀分离液体中各元素浓度

由表4可知,随着二氧化碳的通入,溶液中pH值逐渐降低,偏铝酸钠水解生成氢氧化铝,当pH值稳定在10时,溶液中铝含量为1.6 mg/L,铝沉淀率大于99.9%,因此选择碳分法反应终点pH=10。最终得到的氢氧化铝产品经3次水洗,纯度可达80%,其XRD图见图11。由图11可知,产品中杂质主要为碳酸钠与氢氧化铝反应生成的丝钠铝石(NaAlCO3(OH)2)以及少量的Al2(SO4)3·5H2O。

图11 氢氧化铝产品XRD图谱

2.7 碱渣中镍钴锰资源化

将碱渣在以下优化工艺条件下浸出:硫酸浓度2 mol/L,27.5%双氧水加入量0.2 g/g碱渣,液固比6∶1,反应温度90℃,反应时间5 h。浸出反应后,碱渣中Ni、Co、Mn、Fe、Al 5种元素的浸出率分别达到99.70%、99.50%、99.90%、98.80%、99.20%。所得碱渣浸出液成分见表5。采用碳酸钠调节浸出液pH值至4.4,可以得到铁含量0.8 mg/L、铝含量2.3 mg/L的除铁铝后液,具体成分见表5。将除铁铝后液置于皂化率为50%的钠皂体系中,以煤油作稀释剂,P204在有机相中占比为25%,O/A=1∶2,经过四级逆流萃取后,采用1 mol/L稀硫酸溶液洗涤,经2 mol/L稀硫酸溶液反萃得到纯净的硫酸锰溶液,成分见表5。经P204萃取后,溶液置于皂化率为50%的钠皂体系中,以煤油作稀释剂,P507在有机相占比为25%,O/A=4∶1,经过四级逆流萃取后,采用1 mol/L稀硫酸溶液洗涤,经2 mol/L稀硫酸溶液分两段反萃,得到纯净的硫酸镍和硫酸钴溶液,成分见表5。

表5 碱渣处理工艺回收盐溶液中各元素浓度 g/L

由表5可知,碱渣经浸出、除铁铝、P204萃取-反萃、P507萃取-反萃后,可以将碱渣浸出液中的杂质离子Fe、Al、Na进行分离,得到Ni、Co、Mn含量均大于100 g/L,Na含量小于0.4 g/L,Fe、Al含量均小于0.001 g/L的硫酸镍、硫酸钴、硫酸锰溶液,实现镍钴锰的资源化回收。

3 结 论

1)铝渣碱浸适宜的工艺条件为:反应温度200℃、氢氧化钠浓度6 mol/L、苛性比为5、反应时间5 h,此时铝渣中铝溶出率可达97.70%,渣中镍钴锰浸出率小于0.23%。

2)通过碱浸-碳分工艺处理铝渣,可得到氢氧化铝产品和碳酸钠溶液。

3)碱渣经净化回收,得到Ni、Co、Mn含量均大于100 g/L,Fe、Al含量均小于0.001 g/L的纯净的硫酸镍、硫酸钴、硫酸锰溶液。