基于Fluent的新型气流微粉机数值模拟及结构优化①

2023-01-12谢睿宁张国旺

谢睿宁,张国旺,2,龙 渊,2

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.湖南金磨科技有限责任公司,湖南 长沙 410012)

气流微粉机(高速气流冲击球化法)是利用围绕水平或垂直轴高速旋转的回转体(棒、锤、板等)在空气的携带作用下,使物料与固定体碰撞或颗粒之间冲击碰撞,从而使物料球化的一种超细粉碎设备[1],它具有分级精度高、分级精度可调、产能较大等优势,在天然石墨、人造石墨和水泥颗粒球化整形处理领域广泛使用[2-7]。传统气流微粉机在天然石墨颗粒粉体球化加工中存在球化率低、产率低、生产线长、能耗高等问题[8]。针对传统气流微粉机的结构缺陷,开发了新型气流微粉机,在导流环、齿圈形状、分级轮叶片数量、分级轮转速等结构参数方面进行了优化。

Fluent软件针对复杂流体的特点,采用适当的离散格式和数值解法,能高效解决各个领域的复杂流动计算问题[9-11]。为了研究石墨颗粒在新型气流微粉机中流动的微观特性以及气流微粉机内部整体流场的分布情况,本文借助Fluent流体仿真软件对新型气流微粉机的内部流场进行建模,并应用气固两相流的数学模型对石墨颗粒以及空气的混合相进行替代模拟,初步揭示新型气流微粉机内部流场的运动规律,以及相关结构参数对内部流场的影响规律,可为后续装备结构优化和设计提供理论指导。

1 新型气流微粉机内部流场分析及多相流选择

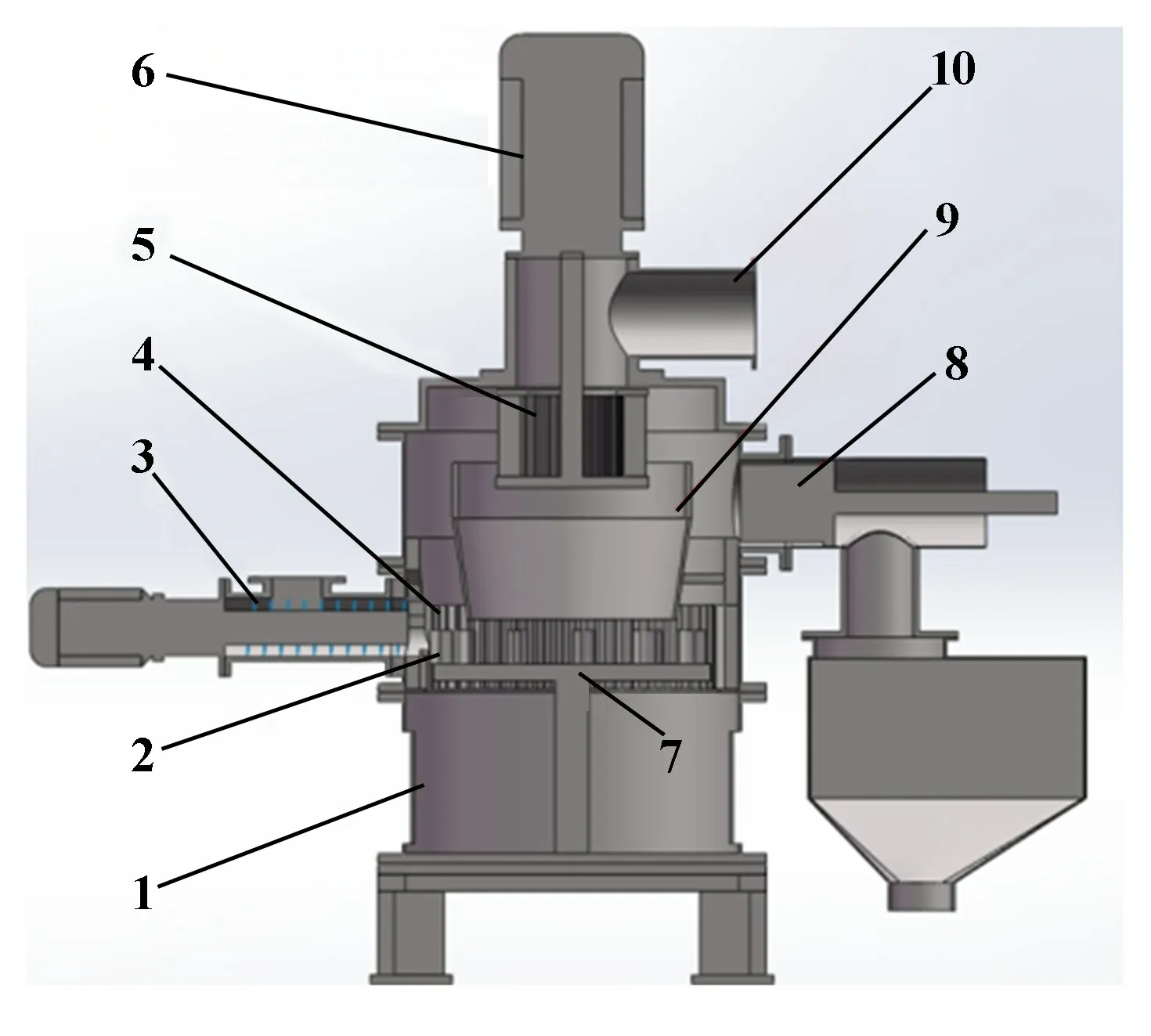

新型气流微粉机主机简化结构剖面见图1。

图1 新型气流微粉机主机简化结构剖面图

自然界和工程中会遇到大量的多相流问题。多相流可分成4类:气液或液液流动、气固流动、液固流动和三相流动。新型气流微粉机腔室内部是空气和石墨颗粒的耦合流场,由Fluent多相流模型选择原则(如表1所示)可知本文的数值模拟属于气固两相流动的粒子流类型,选用欧拉(Euler)模型进行后续的模拟仿真。

表1 Fluent多相流模型选择原则

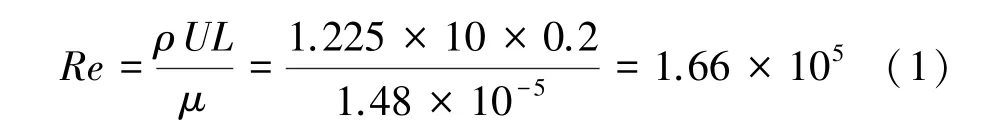

本文初步选定物料为中位径D50=17μm的石墨颗粒,气体介质为20℃空气,空气密度1.225 kg/m3,空气运动黏度1.48×10-5m2/s,设置参考压力101 325 Pa。根据新型气流微粉机工况参数和结构尺寸,将腔室内部流场简化为管道流场,对内部流场进行分析,计算得出气体入口处气体速度10 m/s,气体入口等效管状直径0.2 m,腔室流场雷诺数计算式如式(1)所示。根据计算得出的雷诺数可以初步判定新型气流微粉机内部腔室流场运动为湍流运动,因此选择κ-ε标准湍流模型进行流场数值模拟。

式中Re为雷诺数;ρ为流体密度;U为管道横截面气体流速(速度特征尺度);L为管道等效直径(长度特征尺度);μ为运动黏度系数。

2 内部流场模型建立及网格划分

首先在不影响流场的情况下利用三维建模软件SolidWorks建立新型气流微粉机实体简化模型,并利用meshing功能对粉碎盘、齿圈和分级轮附近的流场区域进行局部网格加密,增加网格数量、提高求解精度,适当减少进气口以及出料口等区域网格的数量,最后对网格区域进行命名。网格划分情况如图2所示。

图2 新型气流微粉机内部流场网格划分

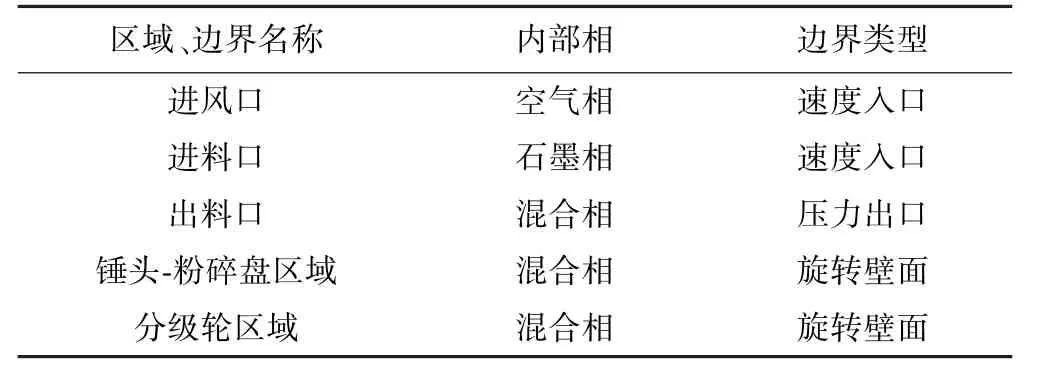

3 边界条件设置

边界条件的设置直接影响流场问题分析的准确性。Fluent计算域中同时存在运动和静止区域时,存在静止、旋转或平移几种情况。本文所进行的Fluent模拟中锤头-粉碎盘区域与壁面以及分级轮区域与壁面都属于前者相对后者为定轴旋转运动,需要利用多参考模型(MRF)进行求解,具体边界条件设置如表2所示。

表2 区域及边界类型设置

4 新型气流微粉机内部整体流场数值模拟

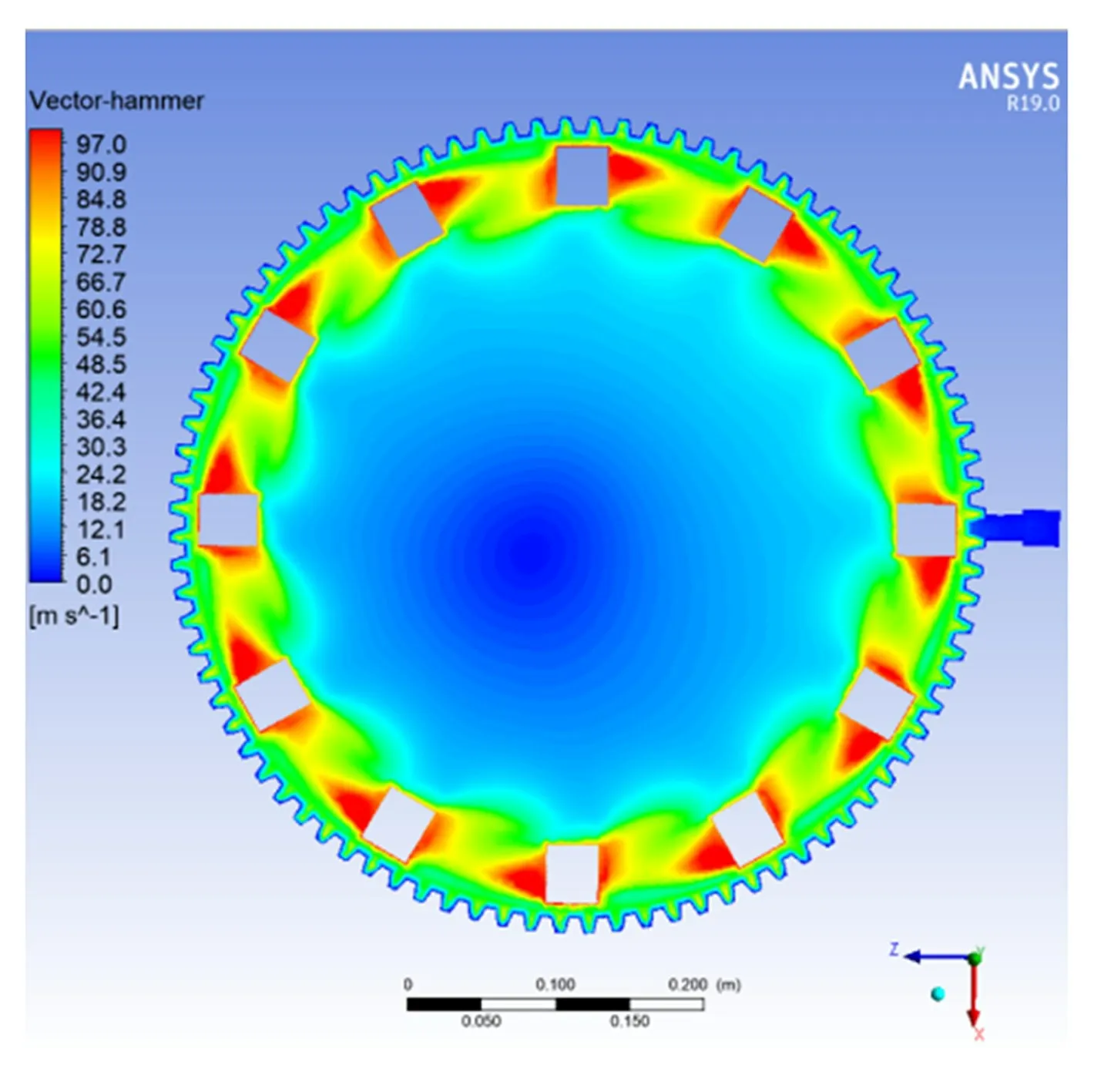

选用锤头转速3 800 r/min、分级轮转速3 000 r/min、锤头数量12个、锤头与齿圈之间间隙9 mm进行新型气流微粉机内部气固两相流流场分析,结果如图3~5所示。由图3~4可以看出,整体两相流流动过程较为平衡,且分布较为均匀,只有在进风口、高速锤头、分级轮、出料口附近等区域发生了速度突变。气流从底部进气口进入腔体,在球化室内粉碎盘高速旋转的带动下产生高速流场,进而上升到分级轮区域,最后在除尘设备负压吸力的作用下进入除尘系统。由图5可知,在锤头周边区域两相流的速度明显高于其他区域,由此可判断石墨颗粒在此区域受到明显的冲击力作用,获得高速的初始速度。因在锤头撞击和离心力的共同作用下石墨颗粒往齿圈区域移动,此飞行过程有一定的能量与速度损失,因此到达齿圈时速度有所降低。综上,在球化区域内,锤头和齿圈流体速度变化梯度较大,且有明显的受冲击、旋转的作用力,可推断石墨颗粒的破碎、球化主要集中在此区域内。

图3 气固两相流速度流线图

图4 中心截面气固两相速度云图

图5 球化区域气固两相流体流速分布云图

5 新型气流微粉机结构参数模拟

5.1 导流环对流场的影响

锤头转速3 800 r/min、分级轮转速3 000 r/min、锤头数量12个、锤头与齿圈之间间隙9 mm条件下,分别以有无加装导流环为变量,进行流场数值模拟,结果如图6所示。选取新型气流微粉机主机截面作为压力云图观测截面,可明显看出装有导流环的主机在球化区域尤其是锤头齿圈附近的气压明显更高,由此可推断在导流环的回流作用下,更多气流从分级轮处回流到球化区域,且导流环所在区域空间更狭小,使得球化区域气流压力增大。

图6 有无导流环主机内部压力云图

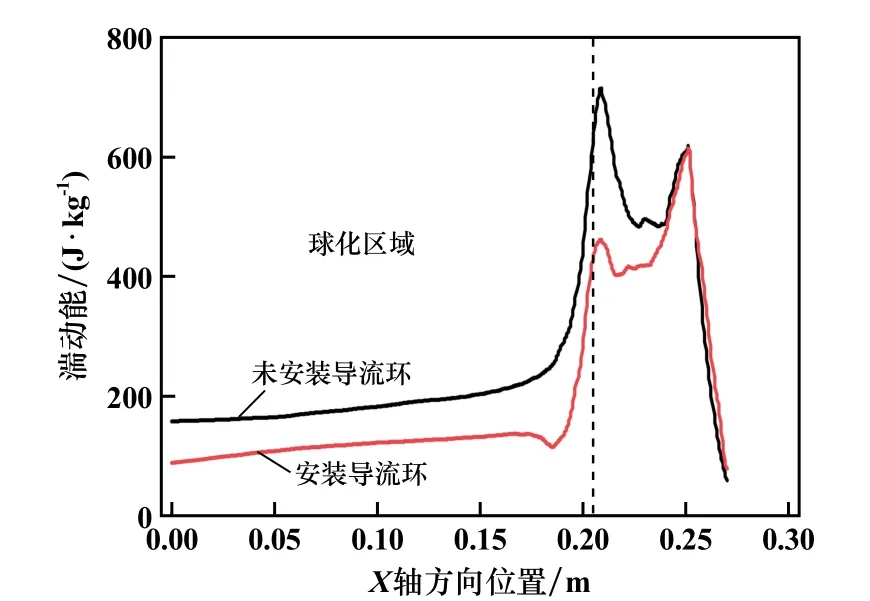

有无安装导流环条件下球化区域平面湍动能变化曲线如图7所示。由图7可知,安装有导流环的主机整体湍动能都要低于没安装导流环的情况,特别在X=0 m处(即导流环下方区域),说明在此区域上升气流与回流气流的相互碰撞更为剧烈,导致剩余能量减小,湍动能降低。X=0.20 m的区域为锤头区,颗粒与锤头在此区域的碰撞相比于其他区域更加剧烈,能量损耗更大,颗粒与气流的剩余能量更少,因此在此区域内湍动能会有明显下降的趋势。综上分析,在新型气流微粉机主机内安装导流环有利于增强气流在腔体内的循环流动,使得石墨颗粒与颗粒、颗粒与锤头和齿圈的碰撞概率增大,石墨颗粒的球化效率更高。

图7 有无安装导流环条件下球化区域平面湍动能变化曲线

5.2 锤头与齿圈间隙对流场的影响

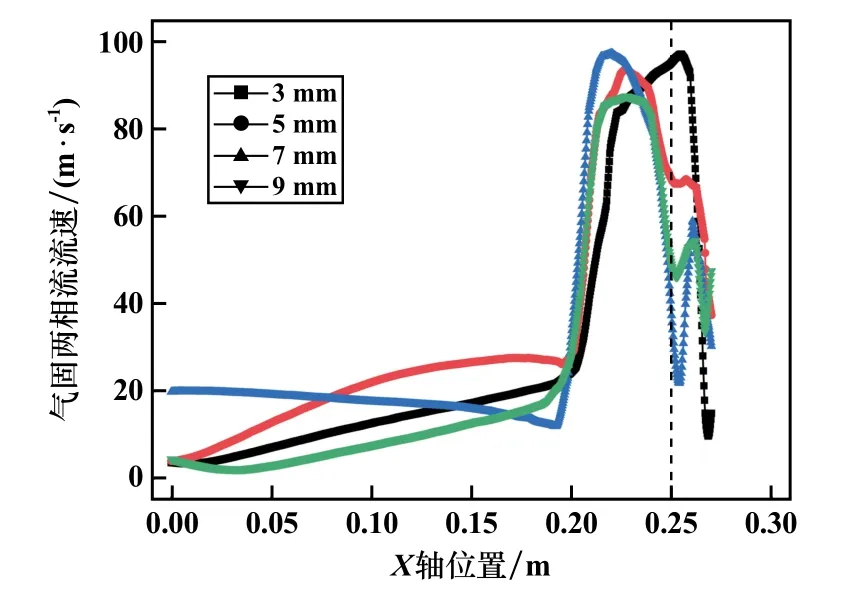

锤头转速3 800 r/min、分级轮转速3 000 r/min、锤头数量12个条件下,对不同锤头与齿圈之间间隙的流场进行数值模拟,并对粉碎盘Y=0.37 m处X轴直线上的数据进行对比分析,结果见图8。由图8可见,从X=0.20 m处开始,气固两相流体流速随着锤头高速旋转而迅速提升。X=0.25~0.30 m区域,流体同时受到锤头与齿圈的相互作用,随着齿圈与锤头之间距离增大,此区域内流体最大流速逐渐降低。锤头与齿圈之间的区域为天然鳞片石墨主要球化区域,而气固两相流的流速直接决定了此区域内涡流的强度,因此减小锤头与齿圈的间隙可增大锤头与齿圈之间的涡流强度,进而提升天然鳞片石墨球化效率。

图8 X轴方向上球化室内气固两相流流速变化曲线

6 实验研究

6.1 实验原料及方法

实验原料为天然鳞片石墨(D50=72.045μm,固定碳含量为95.04%,普通灰分为3.91%)。实验主要设备为新型气流涡旋微粉机系统,测量仪器包括振实密度测试仪(丹东百特BT-302型)和激光粒径分析仪(欧美克LS-609型)。待新型气流涡旋微粉机主机、除尘等设备运行稳定后,将天然鳞片石墨通过真空上料机加入新型气流涡旋微粉机进行球化。

6.2 有无安装导流环实验研究

单次给料量5 kg、石墨颗粒球化时间6 min、分级机转速3 000 r/min、锤头与齿圈间隙5 mm、齿圈角度45°、锤头数量12个,有无安装导流环对成品中位粒径及成品率的影响分别如表3和图9所示。

表3 成品中位粒径与成品率随锤头转速变化情况

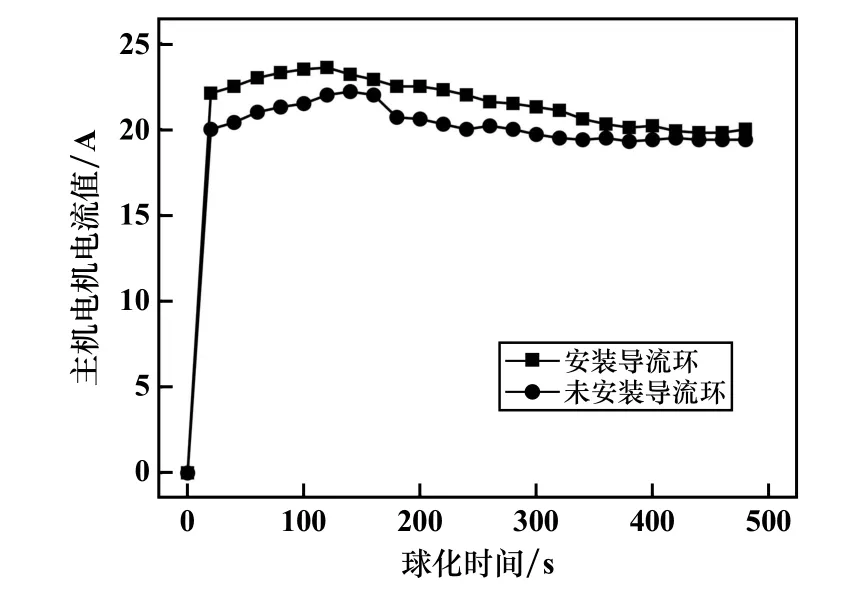

图9 主机电机电流随时间变化曲线

由表3可知,安装导流环的主机,在相同的转速下可通过更短的球化时间达到相近的粒度,且振实密度更高,整体成品率更高,石墨颗粒中位粒径可达到35.97μm,振实密度达到0.924 g/cm3,成品率64.8%。由图9可知,在相同主机频率下,安装导流环的主机电机电流比未安装导流环的主机电机电流更大。这是由于安装导流环后,会有更多未通过分级轮的石墨颗粒在导流环的引导作用下回到粉碎盘附近,此时粉碎盘受到负载更大,所需电流则更大。未安装导流环时,石墨颗粒在球化腔体内做自由运动,悬浮在空中,石墨颗粒无法与锤头和齿圈进行充分碰撞,粉碎盘负载减小,主机所需电流减小。综上,选择安装导流环更有利于石墨颗粒在主机内进行球化加工。

6.3 锤头与齿圈间隙实验研究

单次给料量5 kg、石墨颗粒球化时间6 min、分级机转速3 000 r/min、锤头与齿圈间隙5 mm、安装导流环、齿圈角度45°、锤头数量12个,锤头与齿圈间隙对成品中位粒径D50及成品率的影响见图10。由图10可知,石墨颗粒中位粒径和成品率均随着锤头与齿圈间隙增大而增大。当锤头与齿圈间隙为5 mm时,球形石墨成品中位粒径可达到35.97μm,当锤头与齿圈间隙为10 mm时,锤头与齿圈距离较大,石墨颗粒在受到锤头冲击后到达齿圈之前的行程较长,能量损失较大,且此过程中部分颗粒会被高速气流带动而离开球化区域,受到的冲击力不充分,最终导致石墨颗粒粉碎和球化概率、效率降低,同时也验证了数值模拟的可靠性。宜选择锤头与齿圈间隙5 mm进行石墨球形化加工。

图10 成品中位粒径和成品率随锤头齿圈间隙变化曲线

7 结 论

1)新型气流微粉机内部气固两相流数值模拟结果表明,整体两相流流动过程较为平衡,且分布较为均匀,只有在进风口、高速锤头、分级轮、出料口附近等区域发生速度突变;球化区域内锤头和齿圈流体速度变化梯度较大,石墨颗粒的破碎、球化主要集中在该区域内进行。

2)是否安装导流环主要影响球化效率和成品率,加装导流环有利于内部流场的循环以及上升气流的回落,可增大球化室内气压,进而增大石墨颗粒的球化及破碎概率。锤头与齿圈间隙主要影响石墨颗粒成品中位粒径和振实密度。