活性氧化铝微粉对刚玉质浇注料性能的影响

2022-10-19石颖恒员文杰

唐 海 石颖恒 员文杰

1)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

2)武汉科技大学高温材料与炉衬技术国家地方联合工程研究中心 湖北武汉430081

刚玉质浇注料具有高的耐火度、良好的体积稳定性及优良的抗侵蚀性能,被广泛应用于冶金、建材、石油、化工等行业[1-3]。活性氧化铝微粉为浇注料中应用最广泛的微粉之一,引入活性氧化铝微粉能提高浇注料的堆积密度,降低需水量,提高浇注料的烧结性能[4-7]。耐火材料行业所用活性氧化铝微粉实际是一种粒度小、比表面积大的拜耳法氧化铝微粉,其生产需经历提纯、煅烧、破碎和研磨等环节。由于各厂家采用不同的生产技术,活性氧化铝粉体的杂质含量、比表面积和粒度分布往往不同[8]。赵萍等[9]研究表明添加粒度较细的活性氧化铝微粉的刚玉质浇注料呈现更优的高温抗折强度。邓俊杰[10]研究表明氧化铝微粉粒度分布会显著影响刚玉质浇注料的抗热震性。Zhang等[11]研究表明比表面积更大杂质含量更高的活性氧化铝微粉能赋予刚玉质浇注料更佳的烧结性能。Yuan等[12]研究表明,活性氧化铝微粉中更高的Na2O和SiO2的质量比会降低含TiO2的铝镁质浇注料烧后的常温抗折强度。以上的研究表明,活性氧化铝微粉特性上的差异将会对浇注料的服役性能产生显著的影响。然而目前大部分研究仅关注活性氧化铝微粉的单一特征,比如仅比较其粒度、比表面积及含量对浇注料性能的影响。但如上所述,不同厂家生产的活性氧化铝微粉其性能差异并不体现在某一方面,仅考虑单一因素的影响并不全面,因此需要评估氧化铝微粉特性对刚玉质浇注料性能的影响。

1 试验

1.1 活性氧化铝微粉

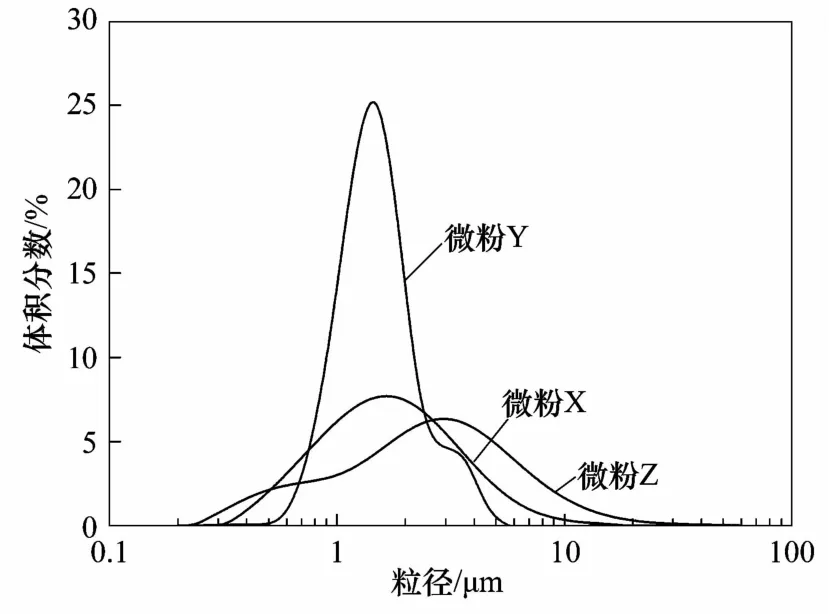

本工作中选用了3种市售的活性氧化铝微粉。使用X射线荧光光谱仪(ARL9900 X Ray Workstation)分析微粉的化学组成,按GB/T 19587—2004气体吸附BET法测试粉体的比表面积,利用激光粒度仪(Mastersizer 2000)测试活性氧化铝微粉的粒度分布。3种氧化铝微粉的特征参数见表1,其粒度分布曲线见图1。

表1 3种活性氧化铝微粉的特征参数

由表1可知,3种氧化铝微粉中杂质含量差异最大的为Na2O与SiO2。活性氧化铝微粉Y的d50最小,对应其比表面积最大。微粉Z的d50最大,相应的其比表面积最小。d90、d10的比值可用来评估粉体粒度分布的宽窄,通常其值越大,粉体的粒度分布越宽,反之其值越小,粉体粒度分布越集中。根据所测3种微粉d90与d10的比值,微粉Z的粒度分布最广,其次为微粉X,最窄的为微粉Y。这与图1中3种活性氧化铝微粉的粒度分布一致。

图1 3种活性氧化铝微粉的粒度分布

1.2 试样制备

刚玉质浇注料的原料有w(Al2O3)≥99.5%的板状刚玉、活性氧化铝微粉、w(Al2O3)=70%的铝酸钙水泥、w(SiO2)=95%的SiO2微粉。其配比如表2所示。3组试样中分别加入选用的3种活性氧化铝微粉。外加0.2%(w)的减水剂(BASF,FS60)以降低浇注料的需水量,浇注料的最终加水量为4.3%(w)。搅拌均匀的原料通过振动成型制成40 mm×40 mm× 160 mm的条形试样,先在温度为25℃、相对湿度为100%的养护箱中养护24 h,随后将养护好的试样在110℃下干燥24 h后,再分别于1 100和1 450℃保温3 h热处理。

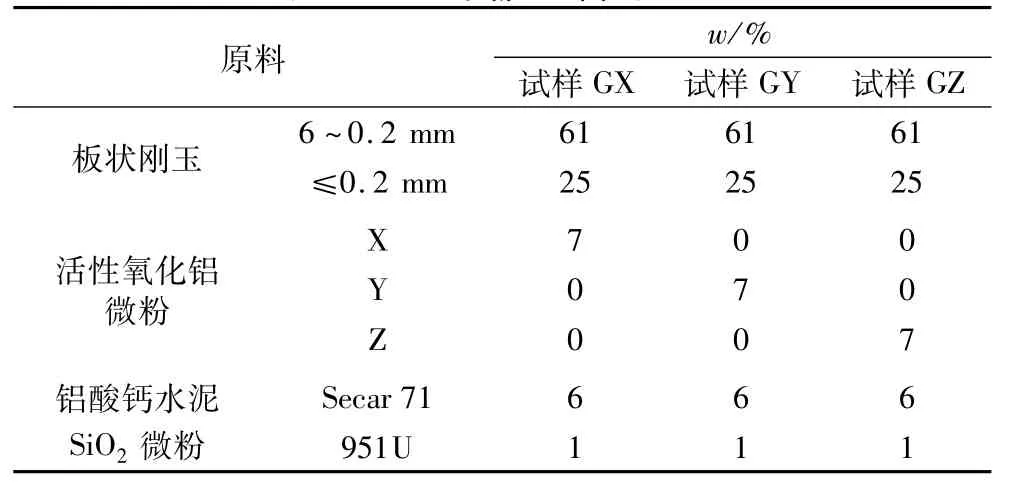

表2 刚玉质浇注料的配比

1.3 性能检测

依据GB/T 5988—2007检测试样的加热永久线变化。按GB/T 2997—2000检测试样的显气孔率和体积密度。依据GB/T 3001—2007检测常温抗折强度。借助X射线衍射仪(XRD,PANalytical,X’pert Pro MPD,Netherlands)、扫描电镜(SEM,JEOL JSM-6610,Japan)来分析试样的物相组成和显微结构。

2 结果与讨论

2.1 物相组成

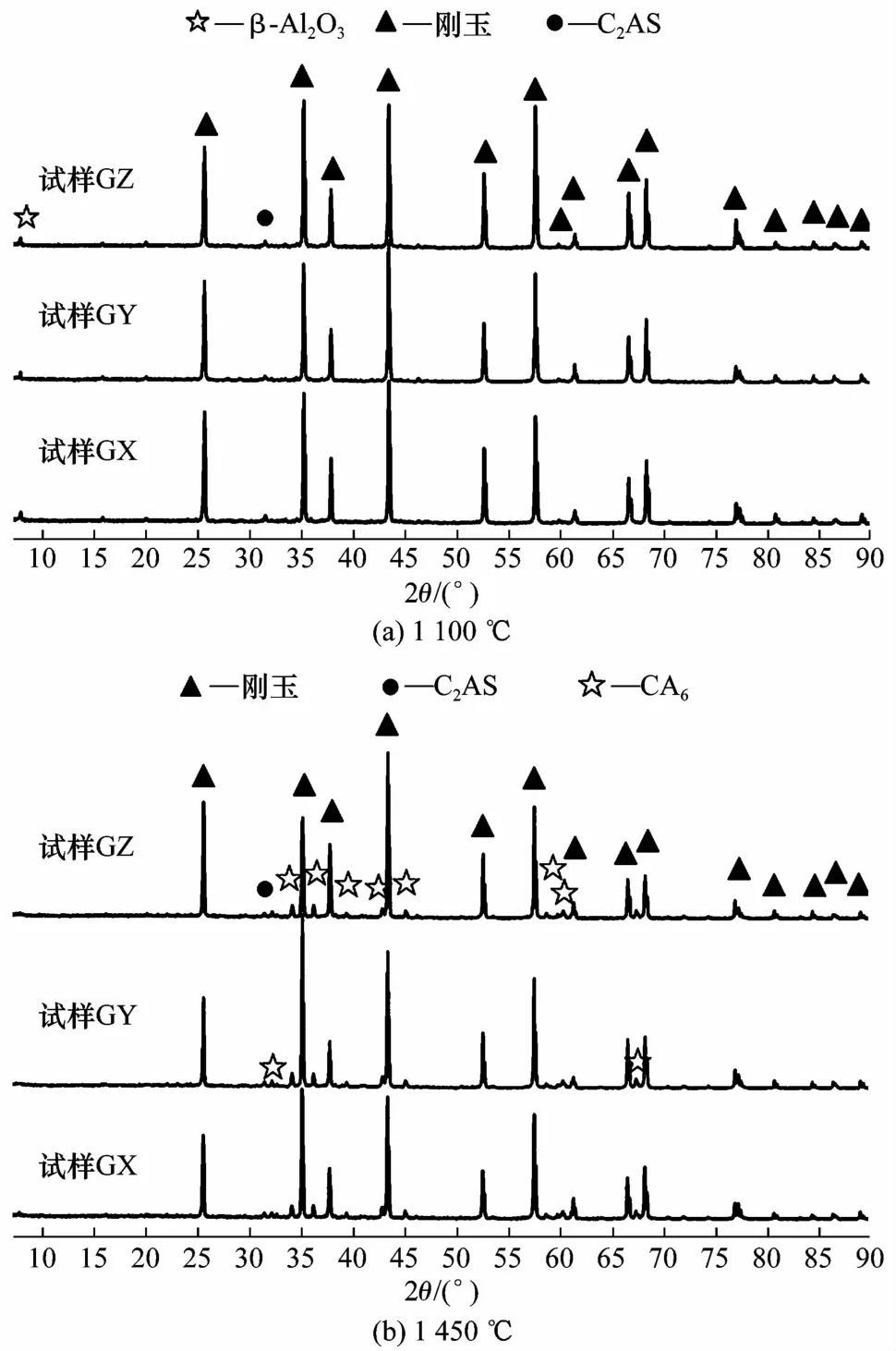

图2为在不同温度处理后试样的XRD图谱。由图2(a)可知,在较低温度1 100℃处理后,试样的主要物相为刚玉,除此之外检测到少量的β-Al2O3以及钙铝黄长石(C2AS)。商业氧化铝均以拜耳法制备,因此不可避免地会有少量的Na2O残留,并以β-Al2O3的形式存在于最终的产品中[13]。在较低温度下β-Al2O3并未参与到复杂的物相演变。C2AS的生成表明在浇注料烧结的过程中铝酸钙水泥的水化产物会首先与SiO2微粉反应。随着烧结温度的升高,浇注料中的β-Al2O3被逐渐消耗,而C2AS与过剩的Al2O3反应生成CA6,如图2(b)所示。

图2 在不同温度处理后试样的XRD图谱

CA6可通过固相反应或液相反应来生成。对于固相反应而言,粒度更小、比表面积更大的微粉反应活性更高。原料中的杂质尤其是Na2O将会参与液相的生成,因此CA6的液相反应会受活性氧化铝微粉中杂质含量的影响。考虑到以上因素,通过RIR半定量法计算了添加氧化铝微粉X、Y、Z的试样于1 450℃保温3 h热处理后CA6的含量,分别为13%、12%、10%(w)。相较于微粉Y,微粉X中Na2O的含量更高。高温下试样GX中会生成更多的液相,这有利于CA6的液相反应,因此试样GX中CA6的含量更高。尽管微粉Z中Na2O含量与微粉X的相同,但微粉Z的粒度最大且比表面积最小。可认为微粉Z反应活性更低,试样GZ中CA6的固相反应更慢,生成的CA6含量更低。综上所述,活性氧化铝微粉中更高的Na2O含量会促进CA6的生成,但粉体过大的粒度与小的比表面积不利于CA6的原位反应。

2.2 显微结构

图3为试样于1 450℃保温3 h热处理后的显微结构。

图3 试样在1 450℃保温3 h处理后的显微结构

三组试样中均可观察到堆叠在一起的CA6。各试样显微结构整体上的差异较明显:试样GY的显微结构更加致密,而试样GX与试样GZ中孔隙更多。如图1所示,微粉X与Z的粒度分布相似,那么可以认为这两种微粉于浇注料中的填充效果接近,因此试样GX与试样GY的显微结构相似。微粉Y粒度分布更窄,这表明微粉Y由大量粒径更小的颗粒组成。粒径小的颗粒更容易填充到大颗粒之间的空隙中,因此试样GY烧后呈现出更致密的显微结构。

2.3 物理性能

不同温度处理后试样的物理性能见表3。浇注料的体积变化由多种因素共同决定,一方面高温下浇注料中各组分之间的烧结会导致材料体积收缩,另一方面铝酸钙水泥结合刚玉质浇注料中CA6的生成会导致3.01%的体积膨胀[14]。在1 100℃时试样中并未生成CA6,因此所有试样烧后均呈现出微量的体积收缩。在1 450℃时,试样GZ的加热永久线变化为正,而试样GX与试样GY的加热永久线变化均为负。这表明对于试样GX与GY烧结收缩效应能够抵消由CA6生成所造成的体积膨胀效应。对于试样GZ而言,生成CA6所导致的体积膨胀效应占据主导地位,故其烧后呈现体积膨胀。各试样在1 100℃处理后的体积密度以及显气孔率之间的差异很小,但在1 450℃处理后试样GZ的体积密度稍微低于试样GX、GY的,相反的,其显气孔率略高于后两者的。这一变化规律与各试样加热永久线变化的规律是一致的。因此,相较于微粉Z,比表面积更大的微粉X及Y能赋予刚玉质浇注料更优的烧结性能。

从表3还可以看出,经1 100℃处理后试样强度的差异并不大,但当处理温度上升至1 450℃时,试样GY的强度明显优于试样GX和GZ的。试样GY更致密的显微结构赋予了材料更优的力学性能。微粉X与微粉Z的粒度分布接近(见图1),试样GX与试样GZ两者显微结构相似(见图3),但试样GZ的强度低于试样GX的,试样GZ在1 450℃烧后呈现体积膨胀,并且体积密度更低,显气孔率更高,这表明微粉Z本身的烧结性能更差。在经过高温烧结后微粉Z与刚玉质浇注料中其他组分的结合强度将更弱,因此试样GZ的强度最低。

表3 不同温度处理后试样的物理性能

3 结论

(1)活性氧化铝微粉中的Na2O会参与液相的形成并促进CA6的原位反应,因此添加Na2O含量更高的微粉能使刚玉质浇注料获得更高的CA6含量。同时CA6的生成也受微粉粒度及表面积的影响,粒径较大且比表面小的活性氧化铝微粉不利于CA6的生成。

(2)活性氧化铝微粉的粒径分布与比表面积均会影响到刚玉质浇注料的力学性能。比表面积大的微粉能赋予浇注料更优的烧结性能,粒径更小粒度分布更窄的微粉拥有更佳的填充效果。添加粒度相近但比表面积更大的微粉的试样具有更高的抗折强度。

(3)在分析微粉特性对浇注料性能的影响时不仅需要考虑微粉粒度大小与比表面积,同时还需关注微粉粒度分布的宽窄。