乳化基质地面站自控系统的设计和研究①

2023-01-12刘林林

刘林林

(湖南金聚能科技有限公司,湖南 长沙 410012)

乳化基质地面站和工业炸药混装车的出现给爆破工程带来了重大变革,通过对传统炸药制造工序进行一系列简化,去除炸药包装等生产环节,不仅节约了生产成本,还减少了炸药中间流通风险。现场混装技术在我国得到了成功应用。随着乳化基质生产工艺与装备日益完善,以及计算机控制系统在地面站生产系统的成功应用,乳化基质的生产趋向智能化[1]。地面站自控系统主要由工业控制机、监视器、可编程控制器、变频调速器、传感器和各种变送器执行机构等硬件和控制软件组成,实现了连续生产全过程的自动控制。本文针对黑龙江华安民爆器材有限公司年产20 000 t乳化基质固定地面站工艺及装备,在湖南金聚能科技有限公司现有自控系统的基础上,对涉及产品质量与生产安全的关键工序进行了再分析和再设计,力求对影响生产本质安全和产品质量的生产工序进行精准控制和联锁保护。

1 乳化基质地面站自控系统简介

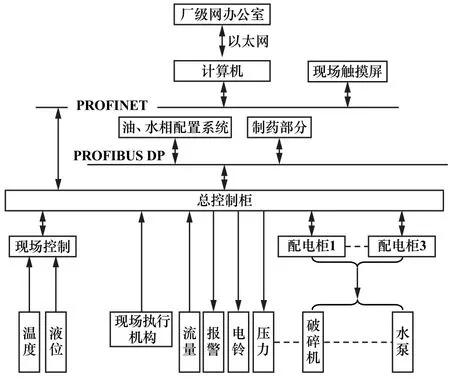

乳化基质地面站生产工序包含油相配制、水相配制、连续制药等三个工艺环节,具体自控工艺流程如图1所示。控制系统是保证各个生产工序稳定、安全、可靠运行的基础。该系统采用西门子PROFINET及PROFIBUS DP双总线分布式、多机冗余控制技术,本着安全、先进、可靠、稳定及实用的原则进行设计。

图1 乳化基质生产自控流程

该控制系统采用现场总线技术,基于分散型控制系统(DCS),通过工控机、触摸屏构成人机界面,分别控制生产过程中多个控制回路,同时对整个生产线进行集中获取数据、集中管理和集中控制。各分布式控制系统采用PLC分别控制各个回路,而用工控机、触摸屏实施上一级的控制。各回路之间以及上下级之间通过西门子PROFINET、PROFIBUS DP现场总线及普通以太网总线技术进行信息交换。这种分布式控制方式能改善控制的可靠性,不会由于上位机的故障而使整个系统失去控制。当管理级发生故障时,过程控制级(控制回路)仍具有独立控制能力,个别控制回路发生故障时也不会影响全局。同时系统能很方便地实现与工厂管理信息系统进行数据交换。

2 系统硬件设计

控制系统强电部件由空气开关、接触器、热继电器、变频器等组成,集中在低压配电柜以实现各种设备运转的驱动和短路保护、过载保护。低压配电柜内还装有可编程控制器PLC。PLC具有很强的抗干扰能力,它的CPU系统与I/O接口采用光电隔离,可在各种恶劣环境下工作。该系统的自控硬件结构如图2所示。采用PROFINET、PROFIBUS DP现场总线技术对PLC及控制仪表进行数据采集、控制,各分布式子系统采用普通以太网总线技术进行信息交换。

图2 自动控制系统硬件结构框图

2.1 可编程控制器(PLC)

用PLC取代传统的继电器控制系统,通过控制开关量实现逻辑和顺序控制;运用模拟量I/O模块控制温度、振动、压力、速度、流量、料位等连续变化的模拟量,并采集、分析及处理数据;实现PLC与PLC之间、PLC与上位计算机或其他智能设备间的通信,构成“集中管理、分散控制”的多级分布式控制系统,建立工厂的自动化网络。

可编程控制器是系统的核心。在PLC内部增设内部滤波处理器,同时设计CPU与I/O光电进行隔离,以提高控制系统整体抗干扰能力和在各种恶劣环境下工作的稳定性。

2.2 低压配电柜及触摸屏

由空气开关、接触器、热继电器、变频器等组成的低压配电柜能实现各种设备运转的驱动和短路保护、电机过载保护。在紧急情况下,还能进行紧急停机。触摸屏能实时监控显示生产时的温度、液位等,并能通过授权对设备进行现场操作。

2.3 智能仪表和现场执行机构

本系统要求智能仪表精度高、功耗低、抗干扰能力强,这对系统稳定可靠运行起到关键作用。

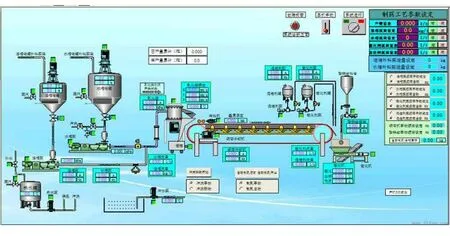

3 系统软件设计

控制系统人机界面在Windows 10环境下、采用WINCC编写。在控制系统人机界面设计时,设计了多幅画面,主要包括用户登录、工艺流程、数据监控、故障报警、数据查询、参数设定、安全联锁参数设定、电机控制、阀门控制、用户注销、用户退出等。各界面紧扣生产工艺流程,能够形象地反映生产中各工序之间的逻辑关系,便于操作人员熟练掌握。如图3~6所示。

图3 自控系统人机操作主界面

图4 自控系统操作报警查询界面

图5 自控系统人机操作数据查询界面

图6 自控系统人机操作参数设置界面

工作人员通过这些画面不仅可随时监视各个生产环节的运行状况,也可随时根据生产产品的改变而直接对各种工艺参数进行修改,实现生产管理的高度集约化。

4 控制系统功能的设计

本控制系统的设计紧扣生产工艺,并结合多年的民爆行业从业经验,从用户使用习惯和工业仪表及传感器灵敏度等诸多方面着手,力求设计出一套安全可靠的系统,达到既能提高生产工艺的自动化程度,又能对生产中涉及安全的关键工序的各过程进行全程监控,并深挖生产中各个重要参数之间的逻辑关系,通过PLC程序进行联锁控制。

4.1 温度超限报警及保护

结合乳化基质生产特点,对涉及生产安全的温度参数设置了立即报警停机,对生产工艺条件有关温度参数进行报警提示。对油相储罐温度、水相储罐温度、基质温度(乳化机出口温度)、基质泵出口温度等参数设置了联锁停机功能,油相储罐温度报警温度上限为90℃,油相储罐温度报警温度上限为60℃,基质温度(乳化机出口)报警温度上限为90℃,基质泵出口温度报警上限为90℃。对油相溶化罐温度、水相溶化罐温度、水相输送管路温度、热水温度等参数设置了报警功能,油相溶化罐温度报警上限为60℃,水相溶化罐温度上限为90℃,水相输送管路温度报警低限为72℃,热水温度报警上限为98℃。

4.2 工艺物料断料报警及保护

油相断料和水相断料检测在油水相泵运行30 s后启用。油相断料或水相断料一旦报警,所有设备停机,确保乳化过程的安全性。

4.3 乳化机冷却水断流报警及保护

乳化机冷却水断流是根据水流开关状态与乳化机运行二元条件判断的,为避免干扰,水断流判断设置2 s延时,如果水断流状态持续存在,则触发报警及保护条件,实现乳化机保护停机及主流程停机。

4.4 关键设备过电流报警及保护

系统对关键设备如乳化器、基质泵、水相泵、油相泵进行运行电流检测,过电流判断一旦成立,立即激励电铃发出报警声音,并进行主流程设备停机保护,各关键设备报警电流上限为各设备电机额定电流值。

4.5 超压报警及保护

对乳化机进、出口压力,基质泵、油水相螺杆泵出口压力进行检测。乳化机进口压力最贴近乳化机工作腔实际压力;油水相螺杆泵出口压力既是乳化机压力的源头又对螺杆泵工况具有重要意义。这4个压力参数都采用上限报警及主流程保护停机。乳化机进、出口压力报警上限为0.6 MPa,油水相螺杆泵出口压力报警上限为0.6 MPa,基质泵出口压力报警上限为1.2 MPa。

4.6 水蒸汽压力报警及保护

对水蒸汽压力进行检测,水蒸汽超高压及低压限均报警。水蒸汽压力报警上限为0.8 MPa。

4.7 乳化机振动速度超限报警及保护

乳化机振动传感器输出三轴振动速度,其数值大小反映了“振动大小”。振动超限,则会触发报警及保护条件,实现乳化机保护停机及主流程停机。乳化机振动传感器振动报警上限为10 mm/s。

4.8 基质料斗料位超高报警及保护

对基质料斗料位进行检测,当料位超设定值时间超过30 s时,各主流程停机。料斗料位报警上限为0.5 m。

4.9 电机过载报警保护

电机过载保护采用常规的热继电器,它具有反时限动作保护特性,其整定值由电气专业设定。主流程电机具有联锁停机功能,只要其中任何一台电机发生过载保护,主流程全线电机都会停机。非主流程电机过载只触发单机保护停机。每台电机过载都会报警并鸣响电笛。

5 结 语

乳化基质地面站自动化控制系统自2019年建成至今,已稳定运行了3年多,共生产近6万吨乳化基质,运行情况表明,该自动化控制系统安全联锁保护功能强大,能满足一键自动制乳的工艺生产要求,大幅降低了生产开机时因不熟悉生产工艺而导致的产品质量问题和开机先后顺序错乱而带来的安全隐患。