子长油田长6油层可循环压裂液技术应用研究*

2023-01-11张建国

张建国

(延长油田股份有限公司子长采油厂,陕西 子长 717300)

子长油田位于鄂尔多斯盆地陕北斜坡东部,属黄土高原地貌,沟壑纵横,气候干燥缺水,年降雨量300~600 mm。长6储层渗透率低,地层压力低,储量丰度低,含水饱和度高,必须通过压裂改造才能获得一定的产能。随着油田开发技术的进步,水平井在新井中占比越来越高。水平井单井压裂规模达数千立方米,甚至万立方米,传统水基压裂液技术面临配液用水严重不足、压裂返排液处理费用高和经济效益低等问题。为解决以上问题,2017年,引进了可循环使用压裂液,2021年,又对可循环使用压裂液技术进行了改进,新的压裂液性能更好、成本更低。

1 油田地质开发特征

子长油田长6储层属于内陆湖三角洲沉积,构造简单,为一平缓西倾的大单斜,地层倾角一般小于1°,平均坡降为 5 m/km,仅在局部发育鼻状构造,为典型的岩性油气藏[1-4]。储层岩性以长石细砂岩为主,胶结物中绿泥石(3.32%)、方解石(2.56%)含量最多。储层平均孔隙度9.02%,平均渗透率 1.64 mD,平均含油饱和度36%,油层厚度2~8 m。油藏埋深500~1200 m,地层压力3.4~9.2 MPa,油层温度小于 40 ℃。油层水为CaCl2水型,总矿化度2%~7%,pH值7.1,近于中性。油田经过近40年的开发,目前以扩边为主,平均每年新钻水平井50口,水平井单井压裂规模在数千立方米至万立方米,年共需压裂液35万m3左右,配置压裂液用水需求量大,返排液处理成本高。2017年起,该油田引进了可循环使用压裂液技术,并不断改进,解决了配液用水不足,压裂返排液处理费用高等问题。

2 压裂液技术

20世纪40年代,压裂液首次用于裂缝增产,历经不断创新和改进,目前已发展出油基压裂液、水基压裂液和泡沫压裂液等[5-6]。油基压裂液成本高,存在安全风险,一般应用于强水敏储层改造[7];泡沫压裂液施工工艺复杂,成本较高;水基压裂液成本低,适用范围广。子长油田长6储层属于弱-中等酸敏储层,适合应用水基压裂液进行改造。子长油田使用的压裂液有瓜尔胶配制压裂液和稠化剂配制小分子可循环使用压裂液两种,小分子可循环使用压裂液(MY-60Q/G压裂液)是由1.5%的液态稠化剂MY-60+清水(+15%~35%的压裂返排液)配置。液态稠化剂MY-60主要成份为烷基多肽型两性表面活性剂,60 ℃ 以内效果稳定。该压裂液技术较瓜尔胶压裂液节水、环保、成本低等[8]。

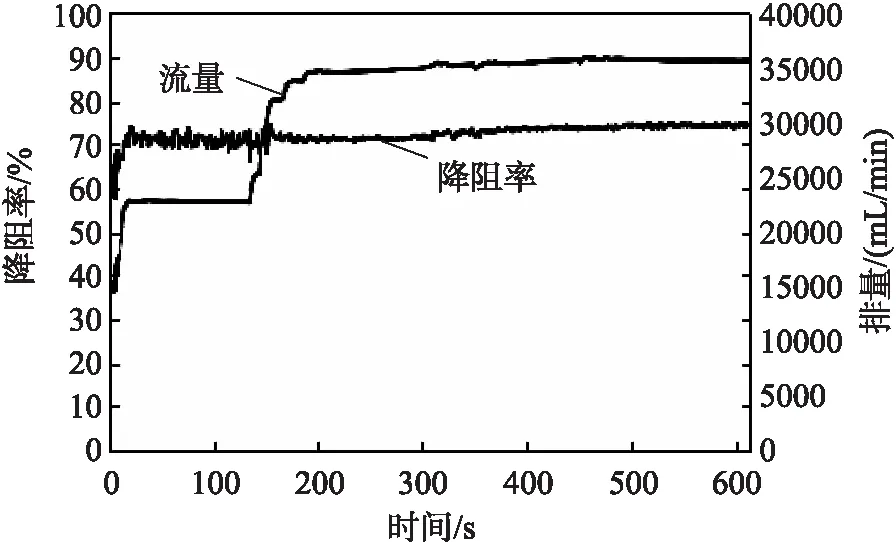

为进一步降低成本,提高可循环使用压裂液性能,油田研究评价了0.4%的液态稠化剂MY-60+清水+1.35%交联促进剂JL-Z1(+15%~40%的压裂返排液)的可循环使用压裂液技术(MY-60Q/G+JL-Z1压裂液技术),交联促进剂JL-Z1由复合盐及酸液配制而成。该技术配液稠化时间短,遇水 40 s 即可达到携砂黏度,1 min 后黏度稳定;降阻性能良好,室内排量 22 L/min 时降阻率70.99%,排量 35 L/min 时(相当于51/2套管注入排量 15 m3/min)降阻率73.09%(见图1);抗变剪切性能好,可自动恢复黏度;静态悬砂能力强,25~50 ℃,10%~40%的砂比条件下,20~40目石英砂在压裂液中的沉降速率在 0.124 mm/min 以内(见表1),略优于原压裂液技术性能,满足压裂施工要求。

图1 降阻率实验

表1 静态悬砂测试不同压裂液的沉降速率

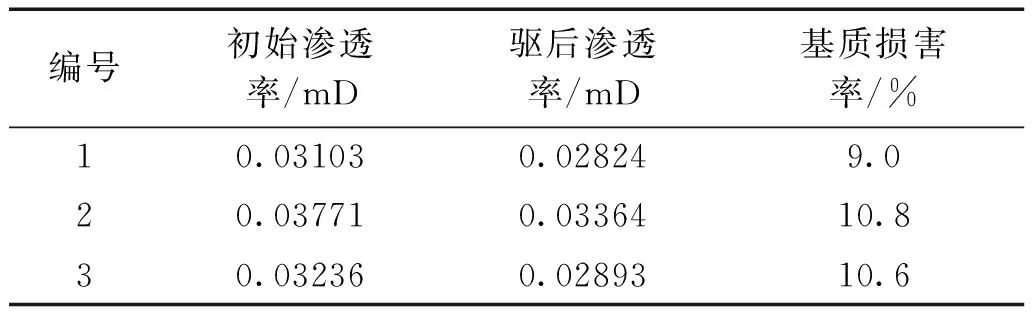

该压裂液遇油后可快速破胶,遇2倍质量储层岩芯后在 2.5 h 内破胶(见表2),且破胶液残渣平均含量小于 1.0 mg/L。残渣主要为工业品生产过程中产生杂质,而0.5%胍胶压裂液的残渣一般为380~560 mg/L。对岩芯基质渗透率的损害试验表明,体系储层平均伤害率10.1%,储层基质伤害率低(见表3)。

表2 压裂液破胶实验(80℃)

表3 岩芯伤害实验

3 现场应用

子长油田在2017—2021年使用“瓜尔胶压裂技术”压裂水平井20口、“MY-60Q/G压裂液技术”压裂水平井98口,在2021年使用 “MY-60Q/G+JL-Z1压裂液技术”压裂水平井29口。选取储层条件相似,水平段长度和入地总液量近似,使用常规瓜尔胶压裂液技术和两种可循环压裂液技术的水平井各5口进行现场使用效果对比。

3.1 现场使用性能对比

常规“瓜尔胶压裂液技术”平均单井入地总液量 6980 m3,加砂总量 545 m3,最高砂比30%,现场重复利用压裂返排液 0 m3;“MY-60Q/G压裂液技术”平均单井入地总液量 6930 m3,加砂总量 548m3,最高砂比30%,现场重复利用压裂返排液 1520m3,返排液在总入地液量中占比20.9%;“MY-60Q/G+JL-Z1压裂液技术” 平均单井入地总液量 7100 m3,加砂总量 550 m3,最高砂比30%,现场重复利用压裂返排液 1925 m3,返排液在总入地液量中占比27.11%。由此可知,“MY-60Q/G+JL-Z1压裂液技术”返排压裂液重复利用率更高。

3.2 产量对比

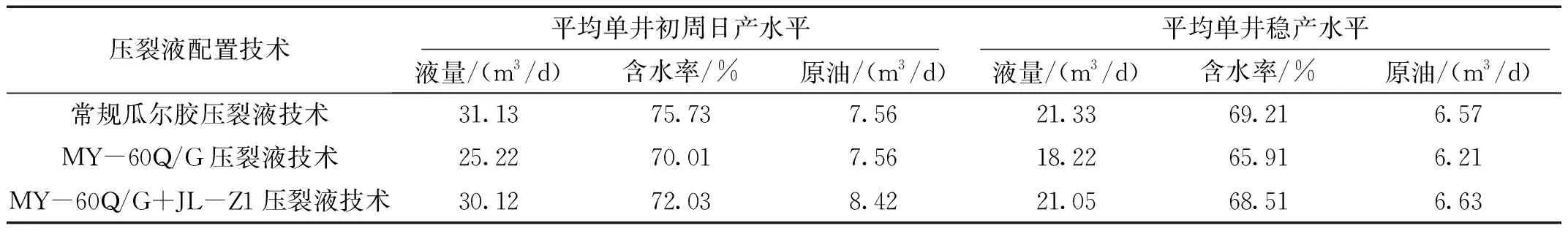

使用“MY-60Q/G+JL-Z1压裂液技术”后,压裂液携砂性能更好,返排液用量明显增加,平均单井使用压裂液和加砂量有所提高。在同油田储层条件相似的水平井使用“MY-60Q/G+JL-Z1压裂液技术”较使用“MY-60Q/G压裂液技术”改造后水平井,平均单井初周日产油和稳产水平均显著提高(见表4)。

表4 两种压裂液体系施工后油井产量对比

3.3 经济效益对比

压裂返排液处理方面:压裂返排液处理成本 81元/m3,运输成本43元/m3;“MY-60Q/G+JL-Z1压裂液技术”较“MY-60Q/G压裂液技术”,平均单井可多利用压裂液 405 m3,节约压裂返排液处理成本50220元;较普通“瓜尔胶压裂液技术”,平均单井可多利用压裂液 1925 m3,节约压裂返排液处理成本238700元。

压裂液配制方面:“MY-60Q/G+JL-Z1压裂液技术”较“MY-60Q/G压裂液技术”,配液增加了交联促进剂,但液态稠化剂用量明显降低,配置每立方米压裂液成本降低7元,单井节约压裂液配制成本36255元以上。

其它方面:压裂返排液的重复利用,减少了备液和运输时间,“MY-60Q/G+JL-Z1压裂液技术”较“MY-60Q/G压裂液技术”压裂周期缩短 0.98 d,较普通“瓜尔胶压裂液技术”压裂周期缩短 4.83 d,投产当年有效生产日得到增加。同时,可重复压裂液技术的使用和改进,解决了水资源短缺的问题,对于严重缺水、生态脆弱的陕北地区发展生态文明有着重要意义。

4 结论

1)子长油田所处区域水资源短缺,使用可循环压裂液技术可有效解决配置压裂液用水短缺问题,并可缩短压裂周期;2)“MY-60Q/G+JL-Z1压裂液技术”较“MY-60Q/G压裂液技术”性能更好,可满足现场施工要求,已累计实施29口;3)在同油田储层条件相似的水平井,使用“MY-60Q/G+JL-Z1压裂液技术”较使用“MY-60Q/G压裂液技术”改造后,平均单井初周日产水平和稳产水平均显著提高;4)“MY-60Q/G+JL-Z1压裂液技术”交原压裂液技术,在压裂液配制和压裂返排液处理方面都有明显的成本优势。