基于气-固两相流的环保无动力除尘系统捕尘机理的数值模拟研究

2023-01-11刘雨萱谭家美

包 俊,吕 辰,刘雨萱,高 衡,谭家美

(中国计量大学 质量与安全工程学院,浙江 杭州 310018)

在日常生产过程中不可避免地会产生各种各样的粉尘,当有害粉尘空气动力学直径在7.07 μm以下时,其细小污染颗粒物可随人的呼吸进入人体呼吸系统[1],长此以往会导致作业人员尘肺病的发生。据有关资料统计2019年尘肺病已超过97.5万例,其中职业性尘肺病87.3万例,占全国职业病发病总人数的90%左右,因此,由粉尘浓度超标引发的尘肺病已经成为我国最严重的职业危害。而在矿山、电力和物料码头等生产企业中,由于带式输送机运输能力大,物料传输效率高,设备安装使用方便等诸多优点,带式输送机已被广泛使用。但是,在皮带机物料输送过程中,不可避免地存在物料转载,且在每一处转载点物料下落过程中,物料的冲击下落又会产生大量的粉尘。目前,采取的降尘措施主要是喷淋洒水和布袋式除尘器,由于这些措施对使用条件要求非常苛刻,而且还会对作业现场造成水污染和噪声污染,在现场实际降尘效果都不理想。据有关作业现场粉尘浓度检测资料表明,皮带运输转载点普遍存在粉尘浓度严重超标现象,这给企业安全生产和员工身心健康带来了很大的危害,也是生产企业目前急待解决的技术难题。

从20世纪60年代起,国内外众多学者就开始着手于治理粉尘的技术研究,这其中基础理论研究包括:Hemeon[2]最早对物料自由下落产生的冲击气流进行研究,他将料流所产生的冲击气流视为单个颗粒产生的冲击气流之和;故Huque等[3]利用惯性流技术(inertial flow technology,IFT)控制转载点处物料下落轨迹,降低了冲击风速,从而减少粉尘逸散;通过数值模拟及现场实验,Esmaili等[4]对料流下落过程中颗粒与气流组织的相互作用进行了研究;同时Cooper等[5]对皮带运输机转载点处物料下落过程进行了实验研究,建立了卷吸空气量的数学模型;张江石[6]等通过离散元DEM模型对料流自由下落过程进行了数值模拟,从而对粉尘的产生机理进行研究,结果表明诱导风流、冲击气流等形成的正高压环境对粉尘外溢影响较大;而张兴华等[7]对转载点诱导风流的影响因素进行了研究,并建立了转载系统诱导风量计算模型的数学表达式。除以上基础理论研究外,还包括应用技术研究:Li等[8]将旋转雾化与喷雾幕结合,使粉尘颗粒物被捕捉的空间范围加大,增强了湿式除尘的效果,在最佳工况参数条件下,对总粉尘和可吸入粉尘的抑制效率分别在99.8%以上和97%以上;而秦文秀等[9]利用布袋除尘器的负压作用有效缓解了由于物料下落导致的正压影响,测试结果表明全尘与呼吸性粉尘质量分数的最低降尘率分别达到了91.41%和92.25%;在通过数值模拟对电除尘器的除尘性能进行研究的过程中,Gao等[10]发现,对于粒径较大的颗粒,除尘效率与颗粒直径成正比,而对于小粒径颗粒,除尘效率随粒径的减小而显著增加;Noh等[11]将几个小旋风分离器连接到一个切向旋风分离器上,开发了一种新型旋风分离器,数值分析和测试结果表明其可以在保持低压降的同时提高收集效率。

综上可知,国内外学者对物料自由下落引起的冲击、诱导气流均进行了研究,且建立了相应的数学模型,并对粉尘颗粒逸散过程气固两相分别进行了分析。然而,在料流下落的实际过程中,气固两相间的耦合作用是双向的,且粉尘颗粒间的碰撞、黏附作用也不容忽视。本研究主要针对皮带运输转载点粉尘难以控制的技术难题,依据流体力学、固体力学和气-固耦合的相关理论与方法,提出了一种新型回流管式无动力除尘装置设计。通过运用此先进设计理念设计制造的降尘装置,可有效防治皮带运输转载点粉尘外溢难题,充分保障作业人员的职业健康安全。

1 产尘机理

运煤转载点处整个落料过程都伴随着煤流尘化现象的产生,粉尘逸散是由多种气流的综合作用引起的[12]。煤流在脱离上层皮带后,物料以散开状态做自由落体加速运动,产生负压扰动周围空气形成高速诱导气流。由于诱导气流与煤流存在速度梯度,故煤块表面吸附的细微粉尘在风流剪切作用下将发生煤流尘化现象,形成高速含尘气流;随着诱导气流向落料管下部流动过程中,将逐步挤压底部周围空气从而产生正高压环境。由于现有导料槽密闭性较差,导致大量含尘气流由导料槽缝隙向外部环境喷泄;当高速料流冲击底部皮带时,物料间隙所夹带的空气被挤压出去,形成高速剪切气流,并携带粉尘向四周逸散;同时,煤流碰撞皮带还会引起高速冲击气流,过快流速的空气在导料槽中形成高正压旋流,高压冲击气流及旋流会携带粉尘由导料槽缝隙逃逸至作业环境中。此外,皮带机在运动时会带动周围空气形成牵引气流,也会造成煤流尘化现象。

因此,运煤转载点粉尘污染原因主要在于除尘器结构设计不合理。为有效解决粉尘污染问题,需对除尘器结构参数进行研究,通过最优结构设计对含尘气流进行有效减压降速降尘,从而改善常规粉尘控制措施效果差的现状,本研究特提出了一种无动力除尘装置系统设计。

2 无动力除尘系统除尘原理

为避免传统降尘措施存在的使用条件苛刻、运行成本高、对作业环境破坏大、降尘效果差等问题,回风管式无动力除尘装置采用了新颖的设计理念和合理的功能模块组合,在保证有效除尘的同时,使装置结构简洁,避免了传统降尘措施存在的不足。如图1,回风管式无动力除尘装置主要由弧形下料管、密闭导料槽、回流管、S型阻尼滤尘器、泄压扰流腔、尾部缓压室、槽角调节器等功能模块组成。弧形下料管对煤流运动起引导及缓冲作用;密闭导料槽将含尘气流进行严格密闭控制,防止密闭导料槽向外冒尘;回流管利用冲击气流在回流管两端形成的有效压差,实现含尘气流自循环,达到降速降压降尘的目的;S型阻尼滤尘器、泄压扰流腔及尾部缓压室通过改变含尘气流走向、泄压作用及粉尘与挡尘帘的碰撞,对高速气流进行减压降速,加速粉尘沉降;槽角调节器实现了密闭导料槽与传送带在尾部无缝对接,有效防止导料槽尾部跑尘。

图1 无动力除尘装置平面图

该装置设计属于工业通风与除尘工程领域,通过灵活运用空气动力学原理,以及通风管网压力平衡和阻力平衡理论,对含尘气流合理组织调节,将密闭导料槽内含尘气流巧妙地引至密闭导料槽入口段,有效形成了密闭导料槽内压力、风速调节系统,充分实现了减压、降速、降尘的目的,达到了显著降尘效果,充分保障了作业人员的职业健康安全。

3 气-固两相流理论计算方程

本文启用标准k-ε湍流模型,采用欧拉-拉格朗日方法进行模拟,转载点落料过程中流场产生的动力主要来源于煤块运动,故仿真时必须充分考虑气固两相间的耦合作用。除此之外,落料过程中,煤块颗粒之间的碰撞作用也会对煤矿的运动以及流场分布产生一定的影响,所以在模拟中启用DEM collision模型。除尘器内的空气流场达到稳态是一个瞬态的变化过程,故本模型采取非稳态求解方式[13]。

3.1 气体运动方程

本文采用欧拉法来表示除尘装置内空气流场的运动参数,由于流动过程不涉及传热问题,故基本物理定律包括质量守恒定律、动量定律。含尘气流密度变化可忽略不计,故可简化为不可压缩黏性流体运动,其通过数学描述的控制方程如下[14]:

连续性方程

(1)

动量方程

(2)

式(1)(2)中:ρ为流体的密度,kg·m-3;xi、xj为x、y、z三个方向上的坐标,m;ui、uj为x、y、z三个坐标方向上的速度分量,m·s-1;p为流体压强,Pa;τij为应力张量;fi为流体在x、y、z三个坐标方向上所受阻力,N;g为重力加速度,m·s-2。

3.2 粉尘运动方程

粉尘在空气流场中的运移扩散过程中受多个力共同作用,单个粉尘的运动方程可表示为

(3)

式(3)中:∑F为单个粉尘颗粒所受合外力,N;mp为粉尘颗粒的质量,kg;vp为粉尘颗粒的速度,m·s-1。粉尘在流场中所受到的作用力对粉尘运移扩散的影响作用大小各有差异,其中压力梯度力、附加质量力、Basset力作用较小,可忽略不计,而重力、浮力、气动阻力、Saffman升力、Magnus力对除尘器流场中粉尘运动影响较大,需加以计算从而准确描述颗粒行为[15]。

3.3 除尘效果的表征参数

由粉尘角度进行分析,结合DPM模型所得数值模拟结果,除尘器除尘效率的表征参数为粉尘沉降率,理论方程如下:

(4)

式(4)中:η为粉尘沉降率,%;Nt为密闭导料槽内产生的粉尘颗粒总数;Ns为粉尘颗粒沉降数。

以回流管内流体为研究对象,根据质量流量守恒,可得

ρv1S1=ρv2S2。

(5)

式(5)中,v1、v2分别为通过回流管两端截面的流体速度,S1、S2分别为回流管两端截面的面积。

由于流体密度不变,回流管两端截面面积S1≈S2,故v1≈v2。

根据伯努利方程

(6)

式(6)中,p1、p2为回流管两端截面的静压,h1、h2为两端截面高度,ΔEf为单位体积能量损失。

将(6)式化简为

(7)

式(7)中,由于v1≈v2,故流体动能变化可忽略不计,且回流管两端截面高度一定,故流体重力势能变化为定值。由以上可知,单位体积能量损失ΔEf与单位体积压强差(p1-p2)呈正相关,而回流管两端能量损失ΔEf表示除尘器对高压高速含尘气流进入回流管后的减压降速效果,故(p1-p2)越大,除尘器减压降速效果越明显,粉尘越容易发生沉降[16]。

4 几何模型建立与求解参数设置

4.1 物理模型与网格划分

通过Solid works建立等比例物理模型,如图2。以不同网格间距为基础划分网格,并进行网格独立性验证,结果表明当网格尺寸小于100 mm时,计算结果相对误差均小于5%,故为保证精度并节省计算资源,采用100 mm的网格间距划分网格[17],如图3。

图2 物理模型

图3 网格划分示意图

4.2 参数设定

根据数值模拟中湍流基本原理,结合运煤转载点的实际情况,对模型参数进行设置[18],如表1。

表1 模型参数设定

由现场实地采样测试结果,作业现场粉尘粒径分布如表2,对数值模拟中离散相参数进行设置,如表3。

表2 粉尘粒径分布

表3 离散相参数设定

5 不同技术参数对除尘器除尘效率的影响

在本文模拟中,考虑煤块与空气之间的相互作用,首先对煤块进行离散相模拟从而得到除尘器内部流场。模拟过程中,对除尘器回流管内及出口处风流的平均速度进行监测,结果表明其风流速度均在8 s后达到稳态,故本文均选用10 s时稳态流场下其对称截面的模拟结果进行分析。

5.1 回流管对除尘器除尘效率的影响分析

为研究回流管组件的安装对除尘器除尘效率的影响,先对未安装回流管时密闭导料槽内空气流场进行数值模拟,通过模拟分别得到该工况条件下空气流场的速度、压力云图,如图4。

图4 无回流管模拟结果

图4中,由速度云图可知,煤流加速下落过程中,扰动其附近流场在落料管中产生高速诱导气流,在料流冲击底部皮带时产生高速冲击气流,并在导料槽底部由于壁面阻挡产生高速旋流,此时导料槽出口处风速可达1.05 m/s。由压力云图可知,因落料管中诱导气流及落料管底部冲击气流的挤压作用,在导料槽底部产生了正高压环境。

为有效缓解落料过程中产生的高压环境及高速诱导气流、冲击气流,防止由于导料槽密闭性不良引起的粉尘外溢,本文在落料管及下部导料槽间连接回流管,在回流管与导料槽间实现含尘气流自循环,达到气固分离、料走尘降的目的。对安装有回流管的密闭导料槽内的空气流场进行数值模拟,分别得到该工况条件下空气流场的速度、压力云图,如图5。

图5 安装回流管后模拟结果

图5中,由速度云图可知,安装回流管后,密闭导料槽尾部出口处风速降至0.79 m/s,落料管底部冲击气流在引流板诱导下进入回流管,在回流管中绕流后对落料管中诱导气流起到扰动中和作用,有效缓解了诱导气流对导料槽底部高压环境的促进作用。结合压力云图可以看出,导料槽底部流场压力显著降低,可有效抑制由于底部正高压环境引起的粉尘外溢问题。

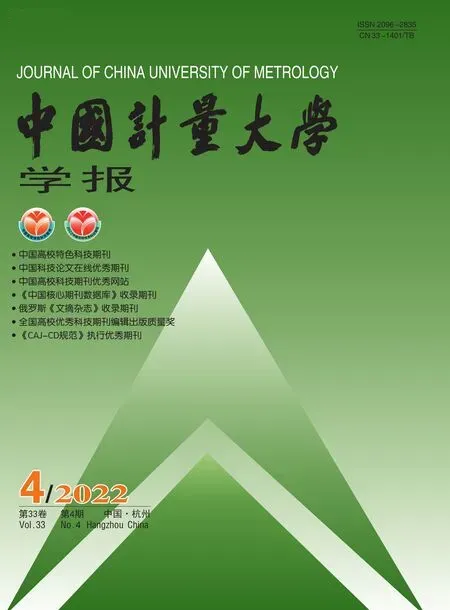

对粉尘颗粒进行离散相模拟得到颗粒轨迹图,如图6,粉尘在诱导风流牵引作用下由落料管中段运动至底部,随后受冲击气流及皮带牵引气流作用,一部分粉尘碰撞引流板后动能削弱自然沉降。一部分粉尘在引流板诱导下进入回流管后相互碰撞,动能减小,碰撞内壁并黏附在其表面,凝聚成较大颗粒团,颗粒团随气流引导在重力作用下自然沉降。另一部分粉尘穿过引流板运动至导料槽中段,在S型阻尼器扰流作用下碰撞壁面降速沉降。在有无回流管两种工况下的粉尘沉降、逃逸情况如表4,安装回流管后,除尘装置的除尘效率提升了24.3%。

图6 颗粒轨迹图

表4 粉尘沉降、逃逸数据

5.2 回流管直径对除尘器除尘效果的影响分析

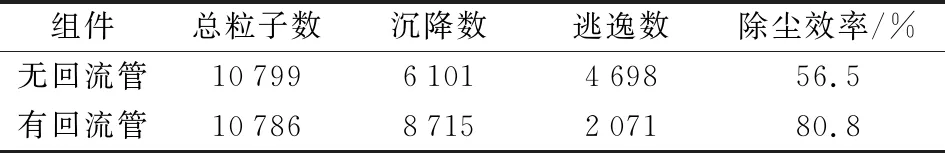

为研究回流管直径对除尘器除尘效果的影响,分别设置回流管直径为400 mm、500 mm、600 mm、700 mm、800 mm五组数值模拟。通过模拟得到无动力除尘器回流管两端压差、密闭导料槽内最大风速及除尘效率随回流管直径的变化曲线,并将不同直径下的压差进行由小到大排序,得到对应的粉尘平均沉积时间随压差的变化曲线,如图7。

图7 回流管直径对除尘器除尘效果的影响

由图7可知,回流管两端压差、密闭导料槽内最大风速、除尘器除尘效率均在直径为500 mm时取得极值。当直径为500 mm时,回流管两端压差达到最大值,密闭导料槽内最大风速达到最小值,除尘器除尘效率达到最大值。粉尘颗粒平均沉积时间随压差的增大逐渐减小,在压差最大时粉尘平均沉积时间最短。

根据除尘器除尘效果的表征参数可知,回流管两端压差越大,流体能量损失越多。当回流管直径为500 mm,此时压差最大,除尘器的减压降速效果最佳,粉尘降速后发生碰撞更易沉降或凝聚成大颗粒团落至皮带表面。故当回流管直径为500 mm时,除尘器除尘效果最佳。

5.3 回流管水平安装位置对除尘器除尘效果的影响分析

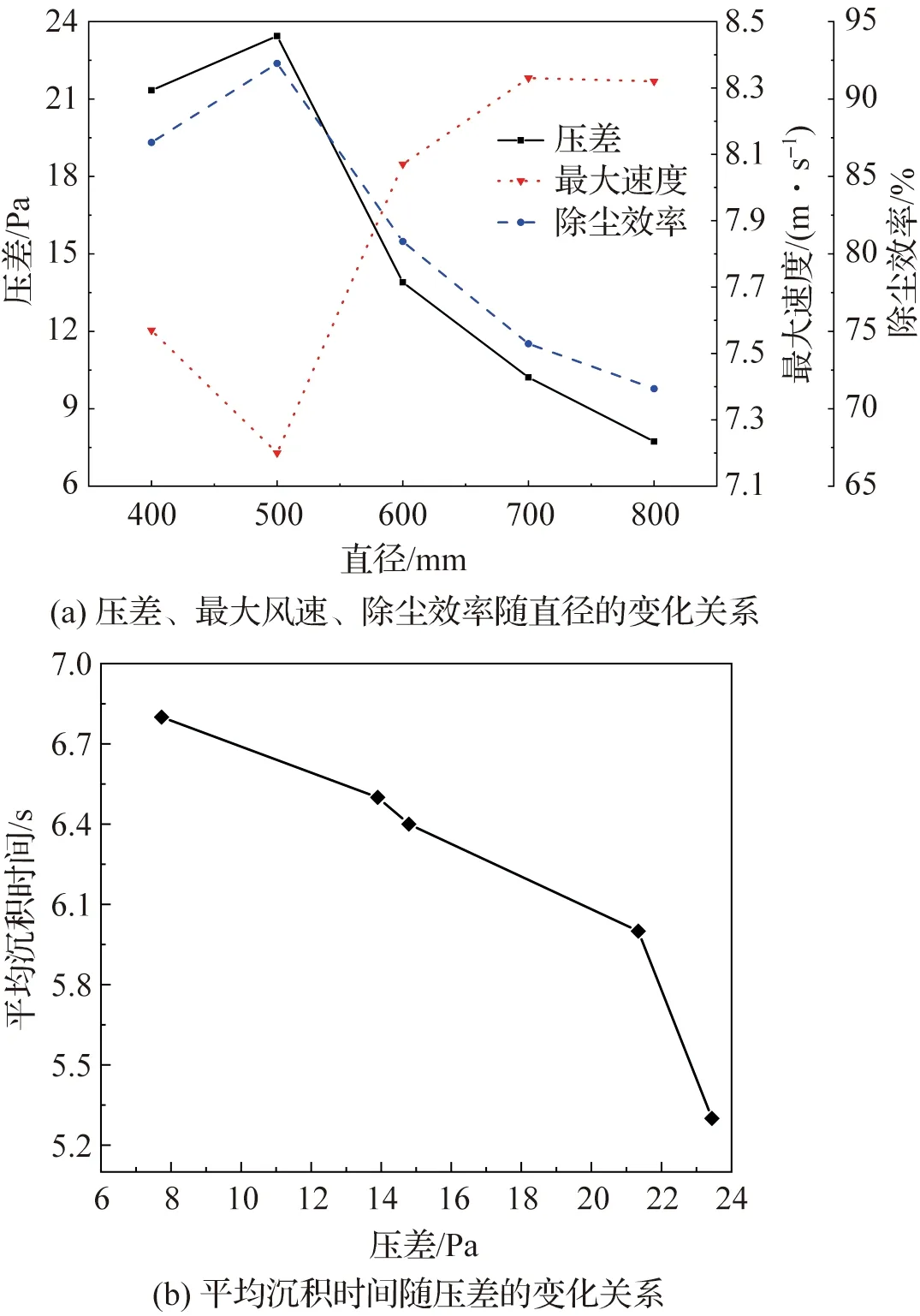

为研究回流管水平安装位置对除尘器除尘效果的影响,在回流管直径为500 mm的基础上,分别设置回流管引流口至落料管底部水平距离为1 400 mm、1 700 mm、2 000 mm、2 300 mm、2 600 mm五组数值模拟。通过模拟得到无动力除尘器回流管两端压差、密闭导料槽内最大风速及除尘效率随回流管水平安装位置的变化曲线,并将不同水平距离下的压差进行由小到大排序,得到对应的粉尘平均沉积时间随压差的变化曲线,如图8。

图8 回流管水平安装位置对除尘器除尘效果的影响

由图8可知,密闭导料槽内最大风速、除尘器除尘效率均在水平距离为2 000 mm时取得极值。此时回流管两端压差最大,除尘器降速效果最佳,除尘效率最高。粉尘平均沉积时间随压差的增大逐渐减小,在压差最大时粉尘平均沉积时间最短。

同理,根据除尘效果的表征参数可知,当水平距离为2 000 mm时,回流管两端压差最大,此时流体能量损失最大,除尘器减压降速效果最显著。故当回流管引流口至落料管底部水平距离为2 000 mm时,除尘器除尘效果最佳。

5.4 可靠性验证

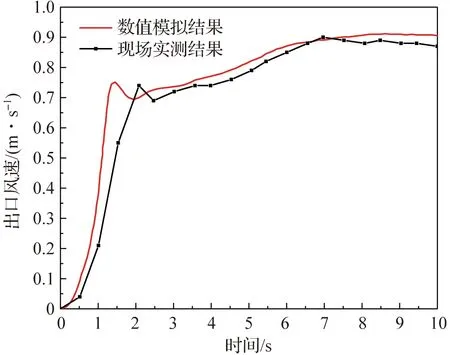

采用通风多参数检测仪对现场无动力除尘器出口处风速进行监测,在落料时同时开启,每隔0.5 s计数一次,共监测10 s,得到落料时除尘器出口处风流速度随时间的变化关系。在相同工况条件下进行数值模拟,将模拟结果导出并与现场实测结果对比,如图9。

图9 模拟结果与实测结果对比

由图9可知,仿真结果与实测结果中除尘器出口风速大小总体均随时间的增加而增大,最后趋于稳定,两者增加幅度及变化趋势基本相同。但是仿真结果相比于实测结果数值偏大,原因在于实际场景中除尘器难以达到严格密闭环境,且仿真中挡尘帘默认为刚性壁面,而实际工况中其为柔性材料,会随着气流冲击而摆动消耗含尘气流动能。由于对比结果的误差在合理范围内,故验证了模拟结果的准确性。

6 结 论

1)本文对运煤转载点处密闭导料槽内空气流场进行数值模拟,结果表明物料由落料管下落至下层皮带过程中,在导料槽底部形成高速高压流场环境,粉尘由于导料槽密闭性不良易发生外溢喷泄。

2)为进行有效减压降速,本文利用无动力除尘技术,在落料管及下部导料槽之间连接回流管装置并进行数值模拟,结果表明无动力除尘装置充分实现了减压、降速的目的,除尘效果显著提升。

3)当回流管直径为500 mm、回流管引流口至落料管底部水平距离为2 000 mm时,回流管两端压差达到最大,流体能量损失最多,对诱导气流及冲击气流的减压降速效果最显著,除尘器除尘效果最佳。

4)本文仅针对无动力除尘器的回流管、回流管半径、回流管引流口至落料管底部水平距离这三个影响作用较大的参数进行了最优除尘效果的研究分析。事实上,无动力除尘器的回流管倾斜度等其他结构参数也会对除尘器的抑尘效果产生影响,因其除尘效果的表征参数与本文中涉及的结构参数不同,故仍需进一步对其他结构参数进行研究分析。