散料输送过程颗粒速度及卷吸空气流场变化特性

2023-01-10梁凯孙宏发

梁凯 孙宏发

1 洲宇设计集团股份有限公司西安分公司

2 湘潭大学土木工程学院

散料输送系统如煤、水泥、矿料甚至粮食的输送过程中会形成颗粒流平抛下落过程,对周围空气具有卷吸作用。随着空气的扰动颗粒从料流核心区向外逸散,从而构成工业生产主要产尘环节。散料转运装卸过程的扬尘对大气PM10 的贡献率达到近60%[1]。逸散的粉尘成为了工作场所空气环境质量恶化的污染源头[2-3],严重危害了工人的身体健康[4],甚至存在粉尘爆炸风险[5]。

散料转运装卸过程中除尘装置的排风量也与其产生的卷吸空气息息相关。上世纪60 年代,Hemeon首次提出了基于静止空气中仅受重力作用的单颗粒下降模型[6]。Tooker 在该模型中引入了新的参数[7]。Arnold[8]和Cooper 等人[9]发现料流核心区面积随着下降高度的增加而减少,而边界层的影响半径随着下降高度的增加而增加。Ogata[10]提出了在颗粒雷诺数Re<500 时料流卷吸空气模型。贾兰[11]数值计算了小空间粉尘颗粒的扩散规律和颗粒运动轨迹,为粉尘防治措施提供了必要的理论支撑与科学依据。

如上所述,已有研究主要针对颗粒源自由落体运动,尚缺乏对工业车间中颗粒源平抛运动的探讨。作者以平抛过程为研究对象,分析颗粒速度和卷吸空气流场变化特性。

1 材料与方法

1.1 下落模型简化

将颗粒流平抛下落模型进行简化,具体假设如下:1)颗粒物为单一粒径的球形颗粒且密度远大于周围空气密度。2)在平抛下落过程中,颗粒流与周围空气之间存在相对滑移,将这种相互作用视为气-固双向耦合。3)周围空气为不可压缩、连续性流体[12]。

1.2 物理模型及验证

1.2.1 物理模型

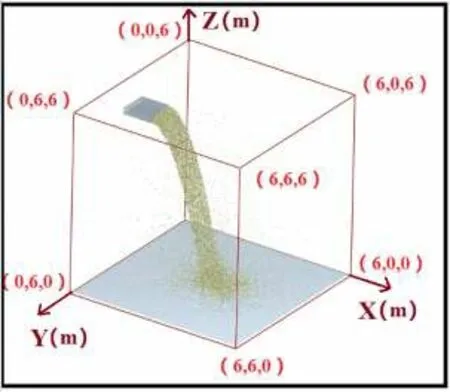

通过ICEM CFD 软件建立一个尺寸为6 m(x)×6 m(y)×6 m(z)的空间。颗粒源尺寸为1 m×0.2 m 的面源。利用ICEM CFD 软件对几何模型进行结构化网格划分,物理模型见图1。

图1 物理模型

1.2.2 模拟边界条件

根据工业散料转运过程中物料及运动特性选取模拟边界条件,具体参数如表1 所示。

表1 边界条件

1.2.3 模型验证

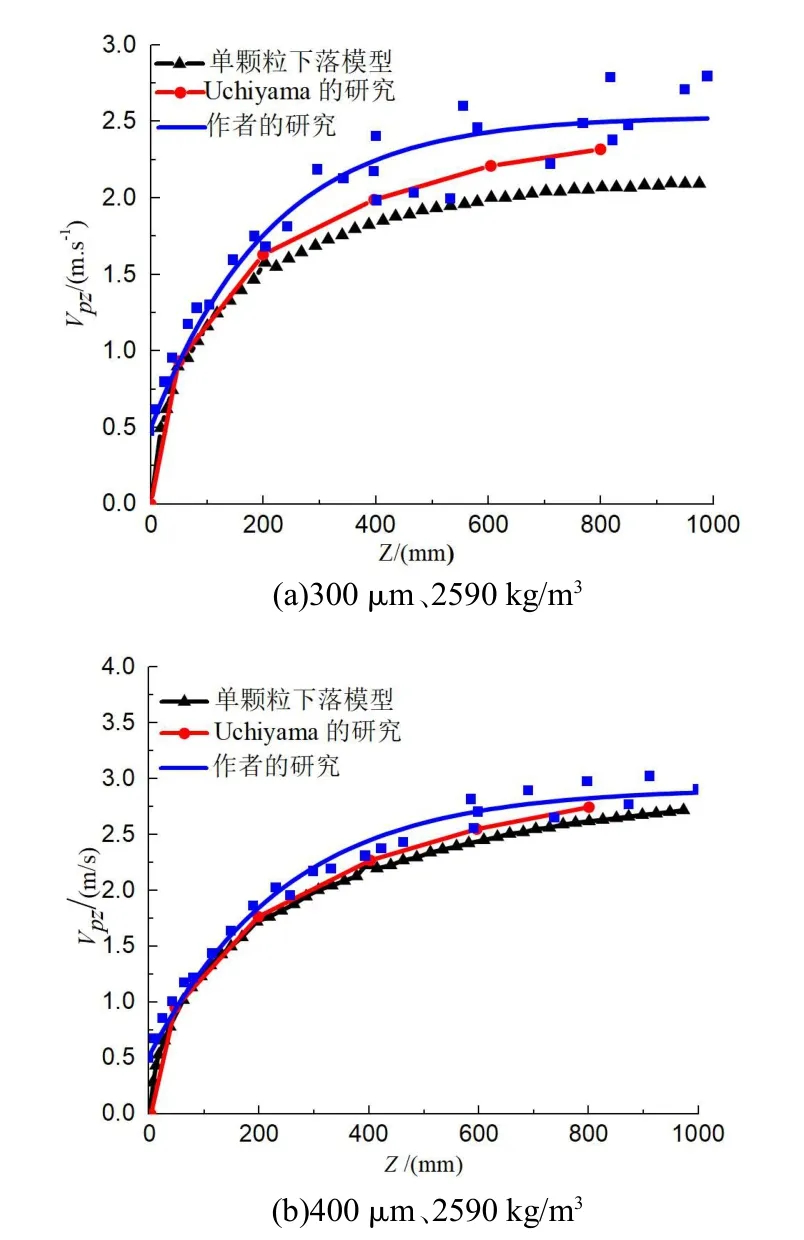

选择颗粒密度为2590 kg/m3粒径为400 μm,300 μm 在静止空气中做平抛运动时竖直方向速度与Uchiyama[13]及单颗粒模型的竖直方向速度进行对比。如图2 所示,颗粒竖直方向速度变化规律为:首先急剧增大,其次速度增大趋势变缓,最后基本保持匀速。这一变化规律在Ansart[14]的研究中也有提及。图2 显示数值计算结果与相关文献研究结果能较好保持一致,因此本计算模型有一定适用性。

图2 颗粒竖直方向速度与相关文献对比

2 结果与讨论

2.1 卷吸空气速度变化规律

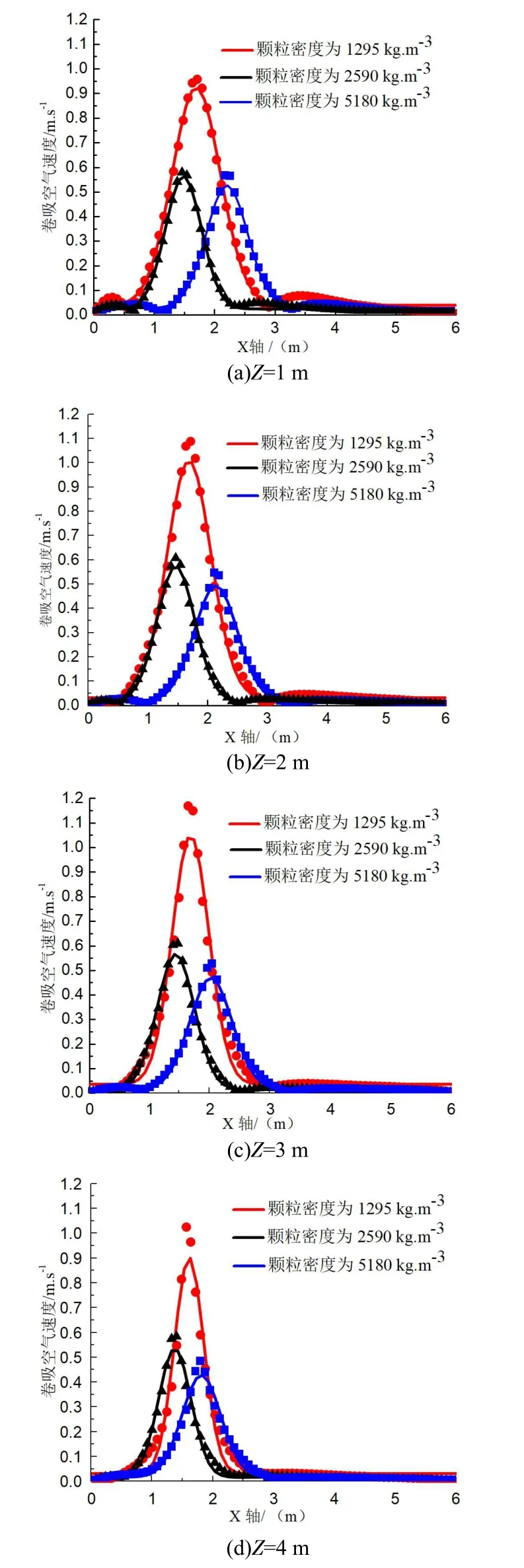

如图3 所示,随着颗粒密度增大,不同高度剖面内卷吸空气最大速度逐渐减小。然而,密度从2590 kg/m3增大到5180 kg/m3卷吸空气速度减小不明显。以Z=2 m 高度为例,颗粒密度从1295 kg/m3增大到2590 kg/m3卷吸空气速度由1.08 m/s1 减小到0.62 m/s。密度从2590 kg/m3增大到5180 kg/m3卷吸空气速度由0.62 m/s 减小到0.55 m/s。

图3 不同下落高度卷吸空气速度分布随颗粒密度变化

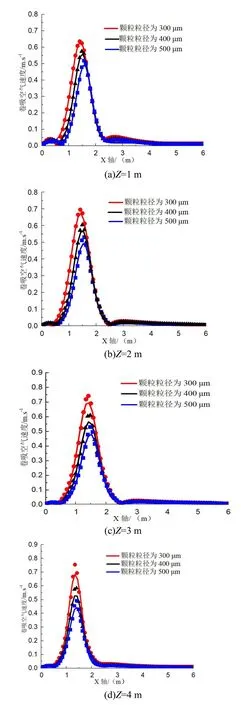

如图4 所示,随着颗粒粒径增大,不同高度剖面卷吸空气最大速度略微减小。以Z=2 m 高度为例,颗粒粒径从300 μm 增大到500 μm 卷吸空气速度由0.69 m/s 减小到0.53 m/s。在相同质量流量及密度情况下,颗粒物粒径越小颗粒物总数量越多所带动的卷吸空气量越大,从而,卷吸空气速度也越大,这一结论也得到了文献[13]很好的验证。

图4 不同下落高度卷吸空气速度分布随颗粒粒径变化

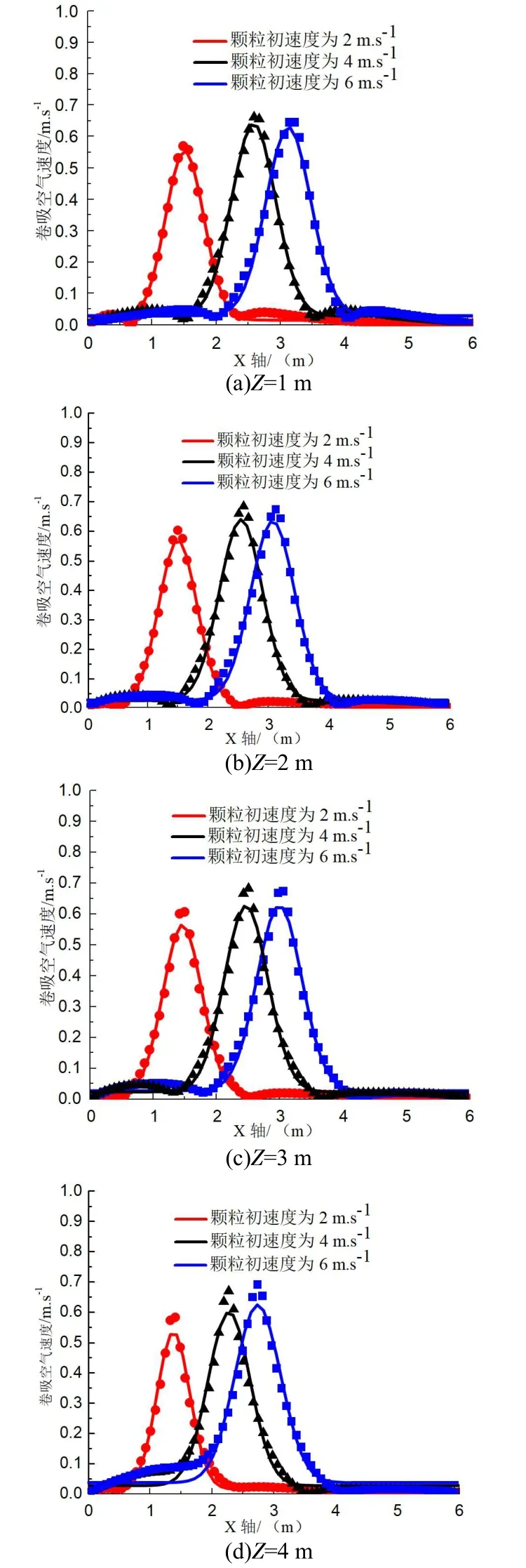

如图5 所示,随着颗粒物初速度增大不同高度剖面卷吸空气最大速度细微增大。以Z=2 m 高度为例,颗粒物初速度由2 m/s 增大到6 m/s,卷吸空气最大速度由0.6 m/s 增大到0.68 m/s。颗粒物初速度越大所具有初动能越大,运动过程中卷吸空气能力越强。但是二者不成正比关系,初速度急剧增大情况下,卷吸空气速度增大幅度有限。总体来说,颗粒物初速度对卷吸空气速度影响较小。

图5 不同下落高度卷吸空气速度分布随颗粒初速度变化

2.2 颗粒速度变化规律

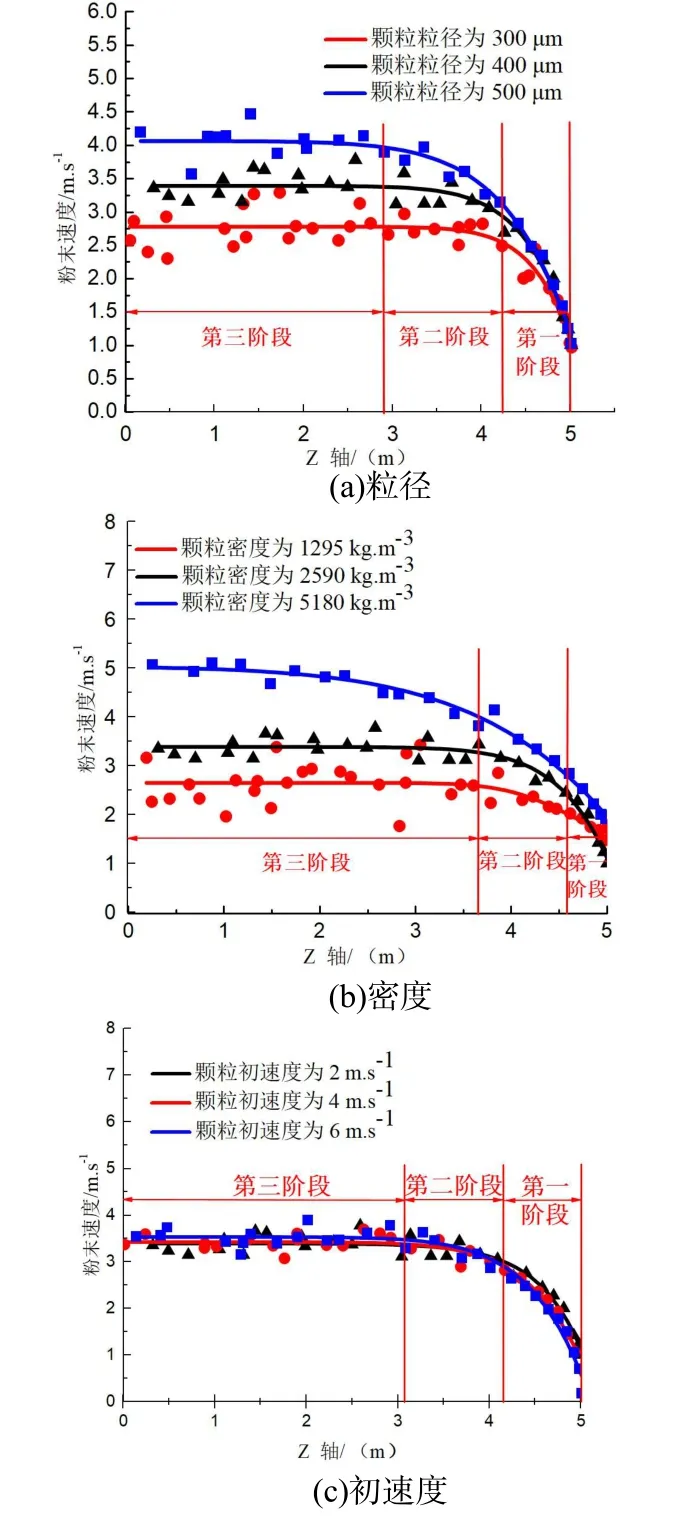

由图6 可知,颗粒平抛下落过程中颗粒速度变化规律大致可以分为三个阶段。第一阶段,以近似等于加速度g 加速下落。第二阶段,以小于加速度g 加速下落。第三阶段,以恒定速度匀速下落。出现这一现象的主要原因在于,料流下落初始阶段颗粒之间的空隙率很小,颗粒受空气曳力很小基本处于自由落体过程,随着下落过程颗粒之间的空隙率变大,所受空气曳力增大,加速度减小,最终在颗粒所受空气曳力与颗重力相等的情况下做匀速下落运动。颗粒物平抛出速度为2 m/s。密度为2590 kg/m3情况下,粒径为500 μm 的颗粒最终沉降速度为4.1 m/s,粒径为300 μm 的颗粒最终沉降速度为2.75 m/s。颗粒物平抛出速度为2 m/s 粒径为400 μm 情况下,密度为5180 kg/m3的颗粒最终沉降速度为5.1 m/s,密度为1295 kg/m3的颗粒最终沉降速度为2.6 m/s1。颗粒物粒径为400 μm 密度为2590 kg/m3情况下,平抛出速度为6 m/s 的颗粒最终沉降速度为3.6 m/s,平抛出速度为2 m/s 的颗粒最终沉降速度为3.4 m/s。

图6 颗粒速度随不同物性参数变化

3 结论

通过改变颗粒密度、粒径、平抛初速度对料流平抛运动过程中颗粒速度和卷吸空气特性影响进行数值研究并与相关文献进行对比分析得到以下结论:

1)颗粒密度对卷吸空气影响最大,其次是粒径,平抛初速度影响最小。以Z=2 m 高度为例,颗粒密度从1295 kg/m3增大到5180 kg/m3核心区最大卷吸空气速度由1.08 m/s 减小到0.55 m/s。

2)料流平抛下落过程中颗粒速度变化规律大致可以分为三个阶段。第一阶段近似等于重力加速度g加速下落。第二阶段小于加速度g 加速下落。第三阶段以恒定速度匀速下落。其中,密度对颗粒物平抛运动最终沉降速度影响最大,其次是粒径,平抛初速度影响最小。粒径为500 μm 和300 μm 的颗粒最终沉降速度分别为4.1 m/s 和2.75 m/s。密度为5180 kg/m3和1295 kg/m3的颗粒最终沉降速度分别为5.1 m/s 和2.6 m/s。平抛出速度为6 m/s 和2 m/s 的颗粒最终沉降速度分别为3.6 m/s 和3.4 m/s。