超高压瓷介电容器耐电压水平的研究

2023-01-09刘成,随辰

刘 成,随 辰

(北京七星飞行电子有限公司,北京 100015)

随着电气设备的小型化、高性能化和高压化的发展,具有体积小、容量大、电感小、寿命长等特点的超高压瓷介电容器被广泛应用于FS6断路器、避雷器和高压分压器等领域。另外,随着我国军工事业的不断发展,超高压瓷介电容器在激光武器、脉冲武器等定向能武器中也得到了应用。其在电路中的工作原理如图1,超高压瓷介电容器在电路中主要是和二极管组合串并联使用,提高电路的输出电压,起到倍压作用。

图1 超高压瓷介电容器工作原理图

超高压瓷介电容器的主要性能指标是耐电压水平,研究如何提高电容器的耐电压水平是文章的主要议题。超高压瓷介电容器耐电压失效模式有两种:一种是体击穿,失效模式如图2所示,导致体击穿的原因较多,比如瓷件内部有杂质、瓷件的致密度低使得瓷件内部出现气孔等缺陷造成的,主要影响因素有瓷料的洁净度、压制密度、烧结温度、保温时间等。另一种是电容器沿面击穿,如图3所示,它主要是由于瓷件外观有缺陷,如出现崩边、破损、起层等现象边缘有损伤或瓷件与树脂热膨胀系数相差较大,树脂与瓷件结合力差而导致的。

图2 电容器体击穿图

图3 电容器沿面击穿图

对于以上失效模式可以通过加强工艺控制,采取有效的针对措施,从而提高电容器的耐电压水平。具体方案如下:

(1)在瓷料生产制备过程中做好除铁和除尘工作最大限度地减少瓷料中杂质,提高瓷件质量;(2)提高压机的压力,在保证排胶充分的情况下增大瓷体密度;(3)选择合适的烧结曲线,提高瓷件的烧结质量;(4)相对固定瓷件烧结设备,改善烧结气氛,提高烧结质量;(5)瓷件加工和传输过程中做好防护,避免瓷件损伤;(6)做好瓷件表面处理,采用真空灌注树脂,提高电容器耐电压性能。

文章重点通过提高瓷件生坯密度;选择适合的烧结曲线;降低电容器电极边缘的电场强度,提高树脂与瓷件的结合力这三方面进行剖析,来提高超高压瓷介电容器的耐电压水平,其他方面的解决措施主要是加强工艺控制。

目前比较成熟的超高压瓷介电容器供应商有日本村田、TDK、美国AVX等,而国内超高压瓷介电容器的耐压水平不能满足实际使用要求,主要依赖进口,因此迫切地需要提高国内超高压瓷介电容器的耐电压水平,替代进口,实现国产化。

1 实验

实验所用瓷件尺寸为φ35×10,瓷料选用钛酸锶系陶瓷材料,介电常数约为2 300,容量为2 000 pF,额定电压DC30 kV,测试电压DC45 kV。

实验分三部分完成,首先从瓷件成型入手。文章所选用的瓷件是采用干压成型的方式,选用相同的干压模具,通过调节压机的压力,压制出不同生坯密度的瓷件,同时烧结成瓷后,再通过被银、焊接、灌封,加工成电容器,然后测试电压,最终得出电容器的介质击穿电压与生坯密度的关系。通过研究瓷件制备工艺对耐电压水平的影响,发现不同的生坯密度对耐电压水平的影响很大。其次,通过扫面电镜观察不同温度下瓷件的成瓷情况,最终选择适合的烧结曲线,提高瓷件的耐电压水平。最后,利用ANSYS公司的HFSS仿真软件(如图4)模拟不同电极留边量的电容器内部的场强分布,从而确定电容器的电极留边量。并且按照不同的电极留边量分别按照相同的工艺加工各5只电容器,通过对比击穿电压,来验证仿真的准确性。另外,选用两种灌注方式对同批次产品进行灌封,即常压(非真空)灌注和真空灌注,灌注数量各10只。随机选取各3只产品通过DPA分析对比两种状态下的树脂与瓷件结合处的气孔情况,其余各7只通过测试击穿电压进行对比,得出结论,选择适合的灌注方式。

图4 HFSS仿真软件

2 结果与讨论

2.1 瓷件制备工艺对耐电压水平的影响

瓷件的制作要严格控制工艺过程,特别是生坯成形中压力(施压、持压及释压过程)、密度、烧成(排胶、烧成温度、升温曲线)的控制,这些参数均可直接影响到瓷件的电性能。其中干压也就是材料的成型过程,是将粉料中加入少量粘合剂,先经造粒,然后将造粒料后的粉料置于钢模中,在压力机上加压形成一定形状的坯体。在瓷件成型过程中通过控制压力来控制生坯的密度,超高压瓷件的生坯密度与耐压强度有直接关系,以尺寸为35×10的产品作为实验对象进行分析,结果如表1所示:

表1 生坯密度与耐压强度关系

由表1和图5可知,生坯密度越大,耐压强度越高,因此提高瓷体的生坯密度,瓷件的耐压强度明显得到提高。通过成型压力来控制生坯密度,直径一定的情况下,压力越大,密度越大,但这只在一定范围内显著。当成型压力达到一定值时,再增加压力,坯体致密度的增加已经不明显了,过大的压力也容易引起残余空气的膨胀而使坯体开裂。因此要在保证瓷件外观合格和压机压力承受的范围内,增加生坯的密度来提高瓷件的耐压。

图5 生坯密度与击穿电压的关系

2.2 瓷件烧结工艺参数控制对耐电压水平的影响

烧结温度及其保温时间对陶瓷的显微结构和性能有极大的影响,在一定工艺条件下最佳烧结温度是获得SrTiO3基陶瓷最佳综合性能的关键之一。最佳烧结温度所制成的陶瓷综合介电性能最佳。

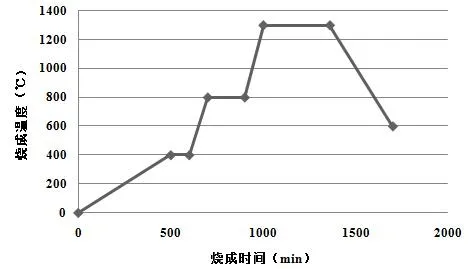

当烧结温度过低时,瓷体生烧,陶瓷晶粒发育不良,无法形成较好的铁电相,致密度程度不够,空隙较多,导致介电常数较低,介质损耗较大,耐压强度降低。当烧结温度过高时材料过烧,则会使晶粒过分长大,形成的玻璃相增多,稀释铁电相,导致介电常数降低,介质损耗增大,绝缘电阻减小,击穿电压降低。为了改善瓷料的绝缘强度,必须尽可能提高瓷料的致密度(降低瓷料的气孔率)。很明显,气孔是陶瓷材料在电场作用下绝缘强度破坏的薄弱环节,必须降低至最低限度。因此通过控制超高压瓷件的保温时间,选择合适的烧结温度,控制好瓷件烧结曲线对瓷件的烧结至关重要,瓷件烧结曲线如图6所示。

图6 瓷件烧结曲线

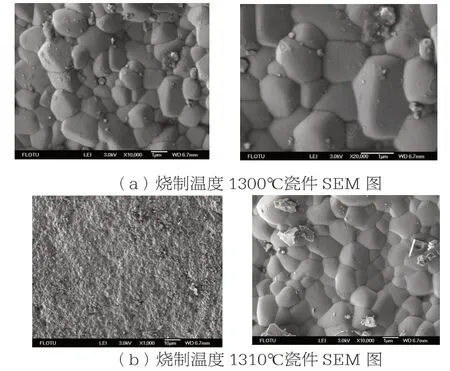

通过对超高压瓷件进行扫描电镜分析(SEM),电镜结果如图7所示。

图7 保温5 h超高压瓷件SEM图

在1 300 ℃、1 310 ℃温度下保温5 h烧制得到的瓷件扫描电镜图(SEM)。由图7可知瓷件经1 300 ℃、1 310 ℃高温烧结气孔率低,即在烧结过程中形成足够的液相填充坯体里的气孔,晶粒结合情况较好,晶粒生长致密,说明在此温度下达到了较好的烧结效果,制备得到了损耗小、绝缘电阻大、耐压强度高的超高压瓷件。

2.3 超高压电容器电极边缘化设计及封装技术对耐电压水平影响的研究

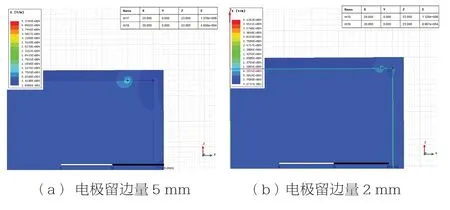

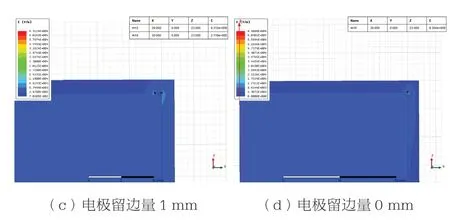

由于超高压瓷介电容器的典型特征是超高的耐电压,涂银面积的设计对电容器的电压性能有很大的影响。通过ANSYS 公司的HFSS软件对不同涂银的尺寸进行电场分布的仿真,最终确定最佳的涂银尺寸。仿真瓷件尺寸为Φ35×10mm,施加电压为100 V,具体仿真如图8:

图8 不同电极留边量的场强分布图

从图8可以列出如表2。

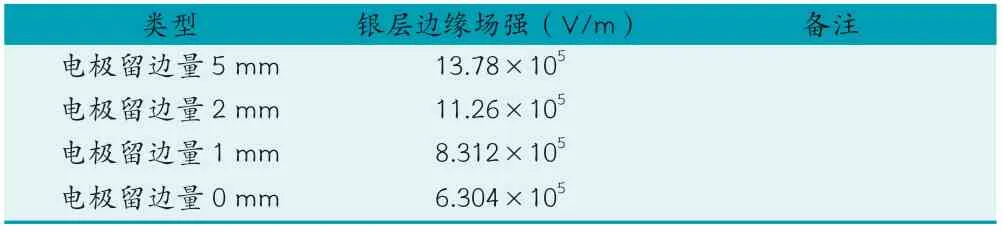

表2 不同涂银尺寸的场强值

类型 银层边缘场强(V/m) 备注电极留边量5 mm 13.78×105电极留边量2 mm 11.26×105电极留边量1 mm 8.312×105电极留边量0 mm 6.304×105

从表2可以看出不同涂银尺寸的场强分布不同,随着电极留边量的减小电极边缘的场强减弱,因此满电极涂银作为超高压瓷介电容器涂银的首选,可以最大限度地降低电容器电极边缘的电场强度。

另外,对于四种不同电极留边量的被银瓷件按相同工艺分别加工出各5只产品,在绝缘油中测试每只电容器的直流击穿电压,如表3。

表3 不同极留边量的直流击穿电压

从表2和表3可以得出,瓷件满电极涂银可以最大限度地降低电容器电极边缘的电场强度,提高电容器的耐电压水平。

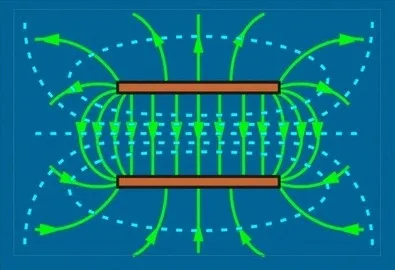

耐电压水平是超高压瓷介电容器的主要性能,电容器在工作时,其内部场强分布如图9所示。

图9 电容器内部场强分布图

图9显示电容器工作时内部场强分布情况,其中电容器电极(即银层)的边缘场强最强,易造成击穿失效。如何解决此问题,首先看一下表4为不同介质的击穿强度。

表4 不同介质的击穿强度

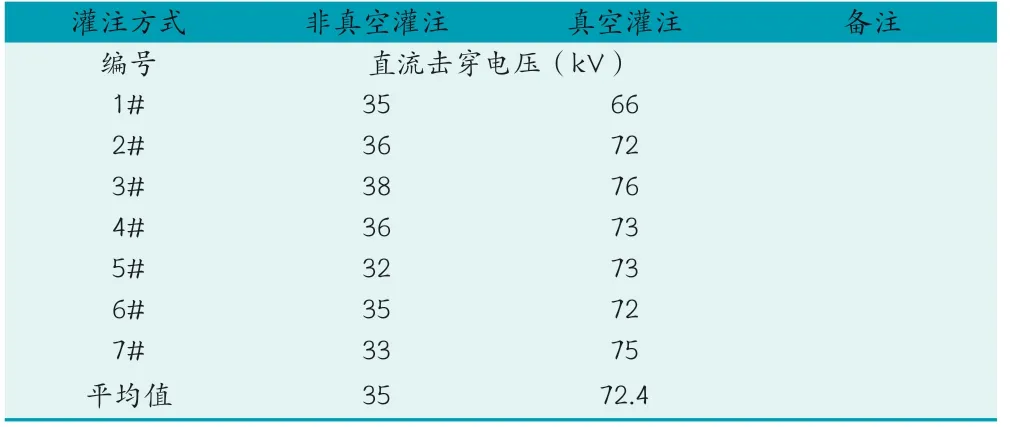

从表4可以看出,空气的击穿强度很低,如果电容器加工完成后,表面不做包封处理,极易发生边缘击穿,导致电容器的电压失效。因此选用绝缘强度高的树脂对电容器进行包封处理以提高其耐电压水平。但如果树脂内部混入较多气体会大大降低树脂的绝缘强度,同时如果树脂与瓷件结合质量差、气孔多,造成树脂与瓷件结合面出现缝隙,也会大大降低电容器的电压性能(如表5)。所以得出结论:树脂包封的电容器耐电压水平的高低主要取决于树脂与瓷件的结合质量和树脂内部的气孔量。

解决此问题须采用真空灌注进行树脂灌注降低灌封后树脂内部的气孔量,提高树脂与瓷件的结合力,保证产品的耐电压水平(如表5)。

表5 不同灌注方式的电容器击穿电压对比表

从表5可以看出,真空灌注树脂可以最大限度地减少树脂内部的气孔量,提高树脂与瓷件的结合力,从而提高超高压瓷介电容器的耐电压水平。

3 结论

从以上三个方面分析如何提高超高压瓷介电容器的耐电压水平来看,在保证瓷件外观合格和压机压力承受的范围内,增加生坯的密度可以提高瓷件的耐电压水平;通过控制瓷件烧成的保温时间,选择合适的烧结温度,控制好瓷件烧结曲线,可以提高瓷件的烧结质量,提高瓷件的耐电压水平;满电极涂银可以最大限度地降低电容器电极边缘的电场强度,树脂的真空灌注可以有效地减少瓷件与树脂结合处和树脂内部的气孔量,提高瓷件与树脂的结合力,最终提高超高压瓷介电容器的耐电压水平。