电子封装微纳连接技术及失效行为研究进展

2023-01-08杨东升张贺冯佳运撒子成王晨曦田艳红

杨东升,张贺,冯佳运,撒子成,王晨曦,田艳红

(哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

电子封装可以为电子产品提供机械支撑、环境保护、电气和信号传输以及热耗散通道,是电子产品加工制造中不可或缺的重要工序[1].在芯片的各级封装过程中,涉及大量微纳连接技术,如实现芯片与引线框架信号传输的引线键合技术[2]、表面组装过程中的软钎焊技术[3]、功率器件热界面管理的纳米烧结技术[4]等.这些微纳连接技术是电子封装制造的核心技术之一,是实现从芯片到器件、产品乃至系统的桥梁.随着现代电子产品逐渐向小型化、多功能的方向发展,芯片制程不断缩减,I/O 端口数不断增加,元件密度持续上升,电子封装中的互连尺度不断下降,必须不断开发先进的微纳连接技术,以满足日益增长的集成电路制造需求[5].

与宏观尺度下的焊接技术相比,电子工业界中的焊接技术具有显著的特殊性,主要体现在以下4 个方面[6].

(1)工艺特殊性.当互连材料的尺寸非常微小时,传统大尺度连接中的可忽略因素甚至会对整个连接过程和质量起到不可忽视的影响,如扩散、溶解、表面张力、电子风力等.

(2)性能要求特殊性.力学性能是机械领域焊接中最为关注的指标,然而电子产品中的微纳连接焊点更加注重功能性要求,如导电性能、导热性能、电磁兼容性能等.

(3)结构特殊性.随着近年来纳米材料、纳米器件的不断发展,电子封装中的互连已横跨纳—微—宏多级尺度、芯片—基板—印制电路板(printed circuit board,PCB)板—母板多级层次,因此,微纳连接工艺的开发必须考虑多级互连间的兼容性.

(4)过程特殊性.电子领域内焊点尺寸微小精细,互连界面承受的力、热等极易随时间变化,因此需要连接精度高、连接过程短、能量输入准.

电子封装中互连焊点的可靠性对于整个电子产品的质量具有重要的影响,将直接决定整个电子产品乃至系统的寿命[7].电子产品60%以上的失效是由于焊点的失效引发.因此,对于互连焊点可靠性的研究的重要性丝毫不亚于对互连方法的开发.与机械领域中焊点不同,电子封装中焊点尺寸更加微小、服役环境更加苛刻(热—电—振动多物理场耦合),焊点的失效行为及机制更为复杂,可靠性分析及寿命预测也更加具有挑战性.

尽管微纳连接工艺及失效行为的研究困难重重,国内外的研究者仍然不断探索,并取得了一些显著的研究进展,但仍然缺乏系统的总结与综述.因此,有必要对电子封装中微纳连接及失效行为的相关研究进行全面的了解,以准确把握领域的发展思路,为进一步开展相关工作带来指导和启发.

1 微纳连接方法

不同级别的电子封装中涉及各种微纳连接技术,如以固相连接为主要原理的引线键合技术,以电流、激光等为能量源的熔化微连接技术,以锡基钎料为主的软钎焊连接等.近年来,随着互连尺寸逐渐缩短及柔性电子的兴起,互连尺寸逐渐缩减至纳米尺度,该章节主要对这些微纳连接方法进行总结.

1.1 引线键合

引线键合是电子封装中最为重要的形成电气互连的技术之一[8],直至目前,仍有一半以上的芯片采用引线键合的方式实现电气连接.根据输入的能量不同,引线键合技术可大体分为3 类:热压键合、超声键合和超声热压键合.热压键合仅在压力和温度的作用下实现引线与焊盘之间的冶金结合,因此,对键合温度和键合压力要求较高,易对芯片造成损伤.超声键合利用超声振动引发引线、焊盘发生塑性变形,进而实现室温键合,可避免高温、高压带来的损伤.超声键合又可分为球形键合和楔形键合.球形键合效率较高,在电子工业界中的应用也更为广泛.楔形键合则多应用于一些特定场合,如一些微波器件、光学器件.

近年来,随着器件尺寸的不断缩减,引线线径也在逐渐减小.然而,当引线线径过细时,电路的寄生效应、趋肤效应也更为显著,电磁兼容性能逐渐下降.为改善这一问题,研究者们对引线形状进行了优化,将传统的圆线改进为扁带.邹军等人[9]发现金带键合的微波特性优于金线键合.2021 年,王尚等人[10-11]采用超声热压楔形键合的方式实现了25 μm × 5 μm 的金带与金焊盘之间的冶金结合,系统分析了键合过程中的键合压力、时间及焊点微观形貌、键合强度的影响规律,图1 为金带引线键合微观形貌及电磁性能仿真[10-11].借助于有限元仿真技术分析了0~ 20 GHz 内中引线尺寸、横截面积、厚度、键合根数等对于电路射频性能的影响规律,如图1b 所示[11].

图1 金带引线键合微观形貌及电磁性能仿真Fig. 1 Microstructure and electromagnetic performance simulation of bonded Au ribbon. (a) microstructure of bonded Au ribbon; (b) electromagnetic performance simulation of bonded Au ribbon with different thickness

1.2 熔化微连接

熔化微连接是电子工业界中一种重要的互连方式[12],其应用十分广泛,如医疗电子、微机电系统(micro electromechanical system,MEMS)器件封装等.激光和电流是电子工业界应用最为广泛的两种能量源.程战等人[13]使用波长为800 nm 的飞秒激光实现了石英玻璃与硅之间的连接,当激光脉冲聚焦于石英玻璃与硅的互连界面时,聚焦区域累积的能量会使得两种材料局部熔化,并快速凝固形成接头,且不会损伤非聚焦区域,如图2 所示[13].此外,该团队还采用激光实现了应用于植入医疗器件的Pt-Ir 丝与316 不锈钢丝之间的互连,发现随着激光脉冲功率的增加,界面结合机理逐渐从固相连接转变为熔化焊[14-15].

图2 激光焊连接玻璃和硅微观形貌[13]Fig. 2 Microstructure of bonded glass and silicon by laser joining

与激光微连接相比,电阻微连接操作更加简便、效率更高,成本更加低廉.电阻微连接主要利用电流流经工件接触面及邻近区域时产生电阻热将被焊件不同部位的金属熔化形成熔化连接(熔核)或固相连接.陈伟彦等人[16]对太阳能电池平行间隙电阻焊的互连工艺进行了研究,发现焊接区域的温度受焊接电压的影响最大.Zhang 等人[17-18]和Wang 等人[19]对细丝与薄膜之间的微电阻焊展开了较为系统深入的研究,利用平行间隙电阻焊实现了铜丝与镀金铜焊盘、AuNi9 丝与金焊盘、铝丝与镀金铜焊盘之间的互连(图3[19]),并深入揭示了铝线与镀金铜焊盘之间的界面金属间化合物形成及演变,发现了铜侧及金侧界面存在马氏体相变,马氏体的显微结构为微孪晶,成分为γ 相.

图3 微电阻连接铝丝与镀金铜焊盘微观形貌[19]Fig. 3 Microstructure of bonded Al wire with gold plated copper pad by micro-resistance welding

1.3 软钎焊

软钎焊是指连接温度位于450 ℃以下的钎焊连接技术,是电子工业界重要的连接技术之一,在器件内部的可控塌陷芯片连接(controlled collapse chip connect,C4)和芯片连接(chip connect,C2)封装及器件与PCB 板的组装工艺中应用尤为显著.锡铅共晶钎料基钎料具有熔点低、力学性能优异、润湿性好、成本低廉等诸多优势,是应用最广的软钎焊材料[20].然而,由于Pb 元素带来的污染问题,软钎料逐渐向无铅化的方向发展.多种合金元素也被添加到锡基钎料改善性能,如Ag,Cu,Bi 等元素,其中以Sn-3.0Ag-0.5Cu 的应用最为广泛[21].插装器件的组装多采用波峰焊的方式,通过泵将熔融钎料喷成所需波峰,钎料在毛细作用下会渗入到引脚与焊盘之间实现连接.再流焊多应用于表面组装器件的封装及器件内部C4,C2 互连,利用加热实现预制钎料层的重熔实现连接.

除了以热源作为能量源实现软钎焊互连,激光、电流软钎焊技术也相继被研究.Tian 等人[22-23]在激光软钎焊技术开展了一系列的研究,开发了应用于硬盘磁头及MEMS 三维微结构的激光植球自组装技术及装备,尺寸范围100~ 1 000 μm 的钎料凸点的植球键合,该方法避免了整体加热方式造成内部芯片温升过高以及封装器件变形过大而导致后期组装和服役过程中的失效.在此研究基础上,开发了超细锡球激光键合技术制备微磁头焊点,实现磁头传感器与基板的连接.

界面金属间化合物(intermetallic compound,IMC)对于互连焊点的性能具有重要影响,全IMC焊点有望改善热失配、提高电迁移可靠性,并且高的熔点有利于在高温环境下的应用.Yao 等人[24]发现在260 ℃下加热5 h 后,获得了全Cu3Sn IMC焊点.然而,单纯依赖加热获得全IMC 焊点往往时间较长,研究者们尝试通过外加辅助能场的方式加快IMC 形成速率.Li 等人[25]利用超声加速原子扩散实现了全IMC 焊点的快速制备,成功将全IMC焊点的形成时间由小时级缩减至秒级,在常温下实现了以Sn 为中间层的Ti/Ni/Cu 金属化的硅晶圆键合.Feng 等人[26]和Liu 等人[27-28]基于电流焦耳热效应和电子风力促进金属原子固液互扩散的原理,利用电流载荷的辅助作用在毫秒量级便获得了沿[100]晶向定向生长的全Cu3Sn 焊点,如图4所示[27],并进一步通过量子力学及投影面原子密度发现[100]方向为电阻较小路径,实现了力学性能的提升.

图4 电流辅助全IMC 焊点的微观形貌[27]Fig. 4 Microstructure of full-IMC solder joint assisted by electric current

1.4 纳米焊膏烧结连接

以SiC,GaN 为代表的第三代半导体器件具有高禁带宽度、高击穿电压、高热导率等优良特性,在航空航天、汽车电子、电力机车、石油勘探等领域的应用日趋广泛.相较于传统硅基器件,第三代半导体器件的服役环境更为苛刻,面临着高温(>300 ℃)、大温变(-100~ 600 ℃),对互连界面材料也提出了更高的要求.纳米焊膏可以在低温下连接,烧结后形成块体可以在高温下服役,并且具有良好的导电、导热性能,吸引了越来越多的关注.目前,针对于纳米焊膏的研究多围绕于新材料和新工艺的开发两个方向展开.

纳米银颗粒是目前发展最为成熟、研究最为深入的纳米焊膏材料,其制备工艺成熟,且导电、导热性能优异.20 世纪80 年代,Schwarzbauer 等人[29]采用一种基于扩散焊的低温连接技术成功在240 ℃对纳米银焊膏下进行烧结形成互连接头.但银易发生电迁移引发短路失效,影响可靠性,且成本也较为昂贵.铜具有与银相当的导电、导热性能,且成本低廉,不会发生电迁移失效,同样成为研究热点,但铜极易发生氧化,提高烧结温度并影响导电性能[30].Tian 等人[31]提出了Cu@Ag 核壳和Liu 等人[32]提出了Cu-Ag 合金结构的新型互连材料来兼顾优点、克服缺点.该团队将直径小于10 nm 的银纳米颗粒包覆于均径57.5 nm 的铜纳米颗粒外层,可有效避免铜纳米颗粒的氧化问题,且在相同条件下进行烧结,铜银核壳纳米焊膏烧结后的焊点具有更高的互连强度(图5[31]).与核壳结构不同,Cu-Ag合金焊膏直接将铜元素引入到Ag 元素晶格内部,形成超饱和固溶体,兼顾银的耐氧化和铜的抗电迁移性能,与铜基板互连强度可达117 MPa.为进一步降低成本,Zhong 等人[33]和Guo 等人[34]进一步开发了以低廉Cu,Sn 元素为主的IMC纳米焊膏,如Cu6Sn5,Cu10Sn3等,在低温烧结后可获得高温服役的全IMC 焊点.为改善银纳米焊膏的电迁移性能,Jia 等人[35]采用激光脉冲沉积的方式制备了Ag-Pd 合金纳米焊膏,可以300 ℃下烧结,为高可靠功率电子的封装带来了新思路.

图5 Cu/Cu@Ag 纳米焊膏/Cu 三明治焊点抗剪强度[31]Fig. 5 Shear strength of sintered Cu/Cu@Ag nanopaste/Cu sandwich joint

目前,纳米焊膏的烧结工艺集中于无压烧结工艺的开发.付善灿[36]在纳米银的无压烧结开展了深入的研究,通过焊膏钢网印刷十字架形状的方式替代传统方形印刷的方式加速气泡的排除,以缓解大面积烧结钟的孔洞问题.Zhang 等人[37]通过优化纳米颗粒形貌,以银纳米片为主要原料配置纳米焊膏,在250 ℃下无压烧结,烧结强度可达40 MPa.外加辅助能场可以降低烧结温度、压力减小烧结时间.黄圆等人[38]采用脉冲电流辅助烧结铜银核壳纳米焊膏,可在超短时间(低于200 ms)实现超高强度(80 MPa)的互连.Ji 等人[39]还发现超声振动对纳米焊膏的冶金具有显著的影响,当利用超声烧结Cu@Ag 焊膏时,可促进铜芯的接触和生长及银壳的剥离和互连,烧结温度可下降至160 ℃.Liu 等人[40]对纳米银烧结接头在–50~ 250 ℃的温度区间内进行了温度循环试验,发现仅经过1 000 次循环后,强度降低为原来的一半.

1.5 导电胶连接

导电胶是一种固化后具有一定导电、导热、力学性能的胶黏剂,是弥补传统钎料一种新型环保互连材料,与传统钎料比,它具有以下几个显著优点:①不含有铅等有毒金属,更加绿色环保;②焊前、焊后无需清洗,无需助焊剂,工艺更加便捷;③固化温度低,甚至可以在室温下互连;④质量轻、密度小,更加适用于轻质化的电子产品发展需求.导电胶通常可以分为各向同性导电胶和各向异性导电胶两种.二者均由树脂基材和导电填料组成,但导电填料的组成含量有所差别,各向同性导电胶导电填料含量大约在20%~ 40%,而各向异性导电胶导电填料含量(5%~10%)则通常较低.

Liu 等人[41]采用纳米银颗粒与微米片复合的各向同性导电胶,结果发现,当加载比为88%时,银纳米颗粒的添加对导电胶的电导率和热传导率有积极影响,这可能是由于纳米颗粒填充了银片之间的间隙.Wen 等人[42]通过在银基导电胶内掺杂聚苯胺共轭导电高分子纳米颗粒的方式突破了银基导电胶高成本与高导电之间的矛盾,研究发现,仅添加微量的聚苯胺导电高分子材料后,导电性能可以提升至13 倍以上,实现了低银含量的高导电胶制备,显著降低了成本,且该导电胶可在室温下固化,实现铜基板的牢固粘接(图6[42]),抗剪强度达11 MPa,这一技术成果将有助于低成本、高导电银胶的大规模工业化应用,值得一提的是,该团队还将这一导电胶作为导电墨水应用于柔性电路的制备.Cao 等人[43]采用聚噻吩共轭导电高分子纳米颗粒掺杂于导电银胶内部,同样发现了导电性能的显著提升.

图6 聚苯胺改性的各向同性导电胶连接Cu-Cu 焊盘的微观结构[42]Fig. 6 Microstructure of Cu-Cu pad joined by polyaniline modified isotropic conductive adhesive

各向异性导电胶在垂直方向导电、水平方向绝缘,主要应用于显示器的封装.聚合物/金属导电复合微球具有聚合物核层和金属壳层,可以兼具聚合物微球的圆度、粒径均匀度、弹性以及金属的导电性,是目前各向异性导电胶最为主流的应用结构.马跃辉[44]通过分散聚合法制备了微米级别的单分散聚苯乙烯微球,并在采用化学镀法在其表面曝光了导电镍、铜、银层,以环氧树脂为高分子基底,具备良好的导电性能和粘接性能.王正家[45]和陈显才[46]对各向异性导电胶的互连工艺进行了深入的研究,结果发现,较小的固化压力和温度、低弹性模量的导电胶以及柔性基板有利于各向异性导电胶互连的机械可靠性;适度提高压力可获得良好的力学与电气综合性能,并发现互连接点电阻与键合压力满足幂函数关系[45-46].液态金属是一种性能优异的各向异性导电胶材料,Bo 等人[47]以不同直径的具有核壳结构的液态金属Ga-In-Sn 制备了具有各向异性的导电胶.

1.6 表面活化键合

表面活化键合是指经过抛光的两种光滑、平整的表面在分子间作用力或化学键的作用下实现晶圆表面之间连接的过程,是半导体芯片制造与集成过程中不可替代的重要技术.常规的半导体晶圆键合方法(如湿法表面处理)由于退火温度高,热扩散和热应力难控制,无法满足电子/光学等多元器件异质集成的要求.相比湿法表面处理,等离子体活化键合利用O2,N2,Ar 等多种气体电离的等离子体对材料表面进行照射,能够简单高效地实现对材料表面的活化,大幅降低键合温度 (200~ 400 ℃),是一种极具潜力的低温键合候选方案.然而,由于半导体、陶瓷、金属材料表面理化性质均不同,目前采用单一的等离子体难以在异种材料表面形成多种类、高密度的活性官能团,逐步限制了该方法的进一步应用.

为了克服单一等离子体活化对晶圆键合的局限性,Wang 等人[48]提出了一系列二元协同等离子体活化法并取得一定进展.在等离子体放电气氛中通入少量水蒸气,利用水蒸气辅助等离子体调控晶圆表面悬挂官能团(-OH)密度和吸附的水分子层,研制出水蒸气辅助等离子体活化系统,旨在实现室温条件下无需加热即能达到足够高的键合强度,从根本上解决了键合过程中因高温带来的一系列问题.该方法成功应用于硅基 (Si,SiO2和石英) 材料之间的室温键合[48].对材料表面微观形貌及官能团进行表征分析,建立了分子/宏观尺度的键合模型,阐明了室温及低温键合机理.基于该原理,该团队进一步研制出水蒸气辅助表面活化键合工艺和设备,将该键合方法用于多功能微纳流控芯片开发与制造,获得了异质材料室温/低温键合的基础理论及数据,为下一代晶圆级三维异质集成奠定理论基础和技术支撑.

1.7 新兴纳米连接

近年来,随着柔性电子技术的不断发展,柔性器件的封装对互连技术也带来的新的挑战.与传统刚性基底上的互连相比,柔性电子中的互连有以下两点主要区别:①柔性基底材料多为高分子材料,难以承受高温;②柔性电子产品的制造过程中涉及大量纳米材料,需要更加精准的控制.为应对这些需求,需要开发兼容于柔性电子制造的低温、高精度互连方法[49].

尽管与块体材料相比,纳米材料的熔点显著降低,但是其烧结温度一般仍位于150 ℃以上,这一温度仍易对柔性基底造成损伤,如柔性聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)基底便会发生不可逆转变形.激光、电阻热具有更加集中的能量密度和加热区域更加适用于纳米级别互连,Lin 等人[50]采用激光实现了银纳米线之间的互连.然而直接的能量输入实现连接,需要进行精准的控制,避免对周围区域带来损伤,因此众多研究者们致力于开发一些无需能量直接输入的温和互连方法.Zhang 等人[51]开发了一种电沉积互连方法,利用电流驱动溶液中的金属离子还原沉积于银、铜纳米线界面位置,作为桥梁实现了纳米线网络的大面积互连.Huang 等人[52]还利用银纳米线纳米间隙的毛细作用,选择性吸附硝酸银前驱体及抗坏血酸还原剂实现了纳米银线网络的自限制钎焊,为柔性电子器件中高性能透明电极室温、大面积互连带来了可能(图7[52]).

图7 自限制纳米钎焊连接银纳米线[52]Fig. 7 Joining of silver nanowires by self-limited nanosoldering

除了可以采用液相还原的纳米银钎料实现银纳米线之间的连接以外,还可以通过外加一些二维材料作为钎料实现连接.Ding 等人[53]通过氧化石墨烯成功实现了通纳米线网络之间的连接,将柔性透明导电薄膜的方阻由25 000 Ω/sq 降低至351 Ω/sq.Ding 等人[53]还进一步采用分子动力学仿真了添加氧化石墨烯之后银纳米线网络的连接行为,如图8 所示[53],发现外加的氧化石墨烯可以为纳米线之间提供一个作用力,实现纳米线之间的紧密接触,从而改善导电性能.

图8 添加氧化石墨烯前后的仿真[53]Fig. 8 Simulation before and after adding graphene oxide

2 软钎焊焊点失效行为

焊点是电子设备中最为薄弱的环节,对焊点在服役过程中的失效行为进行分析非常必要.在严重的热、电、力载荷下,焊点可能会因拉伸、元素扩散、疲劳和蠕变等产生失效,尤其以软钎焊为代表.

2.1 热载荷失效

热载荷根据温度及升降温速率分为热老化、热循环、热冲击.一般认为,在热老化过程中焊点内形成适量的IMC 可通过晶粒细化和沉淀强化机理改善焊点力学性能.然而,IMC 的脆性和易蠕变性又使其在服役过程中更易损伤.在焊点老化过程中,IMC 厚度与老化时间的平方根成正比,老化温度越高,生长速率越快.在IMC 生长过程中,由于不同元素原子扩散速率的差异,会在焊点界面处形成Kirkendall 孔洞.与热老化过程相比,交变温度场(热循环和热冲击)对焊点的损伤更大,在材料热失配的作用下会产生出各种缺陷.Gao 等人[54]对SAC/Fe-Ni 焊点的热循环过程的失效行为进行了观察,发现随热膨胀系数失配程度增加,焊点依次会发生再结晶、塑性变形及裂纹萌生扩展.Mattila 等人[55]发现随着热循环载荷的逐渐严苛,裂纹逐渐从沿晶断裂向穿晶断裂发展.在深空探测中,航天电子产品不可避免会承受极端的高低温严酷环境,常规温度范围(-55~ 125 ℃)的研究已经难以满足需求.Ji 等人[56]和Tian 等人[57]自主搭建了低温原位拉伸试验台,对锡基钎料在极端温度环境下(-196~150 ℃)焊点失效行为进行了研究,结果发现,随着温度的下降,焊点断裂行为将会发生韧脆转变,力学性能下降.当在低温下进行长时间存储时,在应力梯度驱动下,界面处IMC 生长,且随贮存温度下降,生长速率将加快,如图9 所示[57].

图9 不同温度下贮存不同时间IMC 厚度变化[57]Fig. 9 Variation of IMC thickness after storing at different time at different temperature

2.2 电载荷失效

随着电子产品逐渐小型化、高功率化,焊点所承受的电流密度也日益增加,引发电流拥挤效应,使得在电子入口处形成指状空洞,并沿着焊点界面扩展,造成失效.同时,由于焦耳热的存在,热迁移也往往伴随电迁移同时存在,Chen 等人[58]对无铅的倒装键合互连焊点进行有限元仿真分析,发现在焊盘与焊球的接触位置温度最高,与焊点内部的温差足以引起热迁移失效.Chang 等人[59]利用3D 同步X 射线层析扫描成像技术完整观测了电迁移作用下焊点电流拥挤区域空洞群萌生和增长情况,如图10 所示[59].结果表明,在电流集中区域的各个位置,空洞会随机的萌生长大,并逐渐形成空洞群,进而影响焊点的力学可靠性.Liu 等人[60]对具有非对称几何形状球柵阵列(ball grid array,BGA)焊点的电迁移退化行为进行研究,结果发现,在电流应力作用下,由于焊点中电流密度和温度分布不均匀使得具有不同微观结构的富铅相在阳极聚集,从而导致最终的开路失效.

图10 焊点电迁移失效行为[59]Fig. 10 Failure behavior of solder joints under electromigration

2.3 机械载荷失效

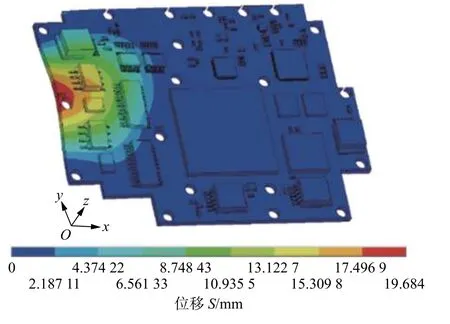

与热载荷和点载荷不同,机械载荷是一种力学载荷,通过应力施加可直接促使裂纹的萌生和扩展,Luan 等人[61]通过高速摄像研究了PCB 板级焊点在跌落冲击过程中的循环弯曲试验,结果发现,反复弯曲引起的拉、压应力交替作用是导致焊点产生裂纹直至失效的主要原因.后续研究发现,正剥离应力是焊点失效的主要原因,焊点裂纹将在IMC 与焊盘界面处产生及扩展.随后,Marjamaki等人[62]对跌落测试和冲击测试两种载荷特征的差异进行了深入的研究,结果发现,简谐振动会致使焊点失效模式由IMC 层失效转变为体钎料失效,而跌落冲击导致焊点内部存在“应力松弛”的作用,导致焊点承受高强度应力.Liu 等人[63]在对无铅的BGA 焊点的随机振动载荷研究中发现随着振动功率谱密度的增加,失效模式会由焊点体钎料疲劳断裂转变为界面IMC 的脆性断裂,呈现出脆性断裂特征.李跃等人[64]对PCB 板级封装焊点的不同装卡可靠性进行了仿真分析,整个仿真模型涉及BGA、栅格阵列、四方扁平封装等12 种类型、104 个器件,器件尺度横跨微米到厘米,发现当不同位置螺丝松动会导致固有频率发生改变,易引发共振,导致焊点承受应力增大,如图11 所示[64].

图11 机械固定对应力分布的影响[64]Fig. 11 Effect of fixation on stress distribution

2.4 多物理场耦合失效

小型化趋势下焊点服役环境愈加苛刻,有时候很难区分主要环境应力和次要环境应力,因此多物理场耦合可靠性研究也是近年来焊点可靠性的研究热点之一.器件在服役过程中会经历温度变化,并且电载荷同样会产生热量,加之两者在失效机理方面有类似之处,所以热—电耦合是最多被研究的.当热载荷和电载荷同时存在时,二者方向相同,会加速IMC 的形成,而当方向相反时会互相削弱.Feng 等人[65]和Ye 等人[66]对Sn-Bi,Pb-Sn 焊点进行研究,均观察到了这一现象.此外,焊点的尺寸对于多物理场耦合作用下焊点的失效行为同样具有显著的影响,李望云[67]进行了深入研究发现,在电—热—力耦合载荷下,随焊点尺寸下降,焊点的等效弹性模量和抗拉强度将逐渐上升.而当焊点的服役环境面临极端情况时,热-电耦合载荷的影响也将更为严峻,李胜利等人[68]发现在极端低温热冲击和电流密度双场耦合条件下,疲劳裂纹在焊点拐角处萌生并贯穿焊点.

3 结束语

近年来,国内外微纳连接科技人员在连接新材料、新工艺、新方法及失效行为、可靠性等领域展开了大量广泛深入的研究.结合在电子封装微纳连接领域的研究基础,对目前电子封装中的微连接工艺、软钎焊焊点的失效行为相关的研究现状进行了如下总结.

(1) 总结了电子封装中引线键合技术、熔化微连接、软钎焊、纳米焊膏烧结、导电胶粘接、表面活化键合及新兴的纳米连接技术等具有代表性的微纳方法,并指出随着微电子产品逐渐朝向小型化、多功能化的方向发展,微纳连接技术的尺寸也在日益缩减.

(2) 综述了电子封装中软钎焊微焊点在不同服役载荷(热载荷、电载荷、机械载荷及多场耦合)下的失效行为.随着电子产品的服役环境愈加苛刻,软钎焊焊点面临的载荷也更加复杂,逐渐从单一载荷失效向热—电—力多物理场耦合转变,失效行为更加复杂.

(3) 开发新型绿色高可靠的新材料和智能高效的新技术是未来微纳连接领域的研究重点,尽管研究者们已经开发出了无铅钎料、纳米焊膏等新型互连材料,但在使用过程中仍需添加钎剂、分散剂等有机辅助材料,引发环保问题.

(4) 软钎焊焊点的失效行为研究需发展新的研究体系.基于人工智能及大数据、机器学习建立互连焊点的工艺—失效行为—寿命预测评价体系,并对电子产品乃至系统服役寿命进行准确预测对未来高可靠电子产品的研发及应用具有重要意义.