密排阵列孔柱层板冷却结构服役寿命预测分析

2023-01-08李承昆董志波王瀚韩放滕俊飞吕彦龙

李承昆,董志波,王瀚,韩放,滕俊飞,吕彦龙

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.中国航空制造技术研究院,北京,100024)

0 序言

Co-Ni-Cr 基固溶强化型高温合金具有优异的高温抗氧化性能与较好的高温强度,冷热加工性能及焊接性良好,常用于制造先进航空、航天发动机的燃烧室部件[1].此类部件往往承受恶劣的热载荷作用,复杂热载荷导致的不均匀应力、应变场是诱发构件产生热疲劳损伤失效的主要原因之一[2-3].密排阵列孔柱层板冷却结构在双层壁内设计了大量细小的冷气通道,该结构在服役过程中具有高效冷却特性的同时更易在局部区域产生较高的热应力,导致结构破坏[4].

国内外学者已开展大量针对燃烧室部件热疲劳寿命评估的研究.Barrett 等人[5]研究了燃烧室衬套的热机械疲劳损伤累积问题,开发了经过试验验证的材料本构模型进行低周疲劳寿命预测.易慧[6]考虑蠕变因素对燃烧室火焰筒寿命的影响,利用有限元分析方法获得应力应变分布,计算高温、高压下燃烧室火焰筒的疲劳寿命,并通过标准试验验证模拟结果.耿小亮等人[7]采用有限元分析方法,模拟燃烧室火焰筒在不均匀温升和循环过程中应力应变的变化,使用Manson-Coffin 公式对温度变化条件下的热疲劳寿命进行估计.张俊红等人[8]通过对燃烧室基体的非线性静力学分析,获得应力应变分布,结合Manson-Coffin 公式及线性累积损伤理论,计算得到了在典型工作循环下燃烧室危险点的疲劳寿命.

大量学者针对燃烧室部件热疲劳寿命进行了评估,而对于层板换热结构的研究集中在冷却结构的平均冷却效果、流动阻力特性和换热特性方面[9-11].针对密排阵列孔柱层板冷却结构服役过程中热疲劳寿命预测的研究较少.

文中利用有限元数值模拟软件对Co-Ni-Cr 合金层板结构激光焊过程和一定服役条件下的温度、等效应力变化进行了数值模拟.在局部应力应变法的理论框架下应用Morrow 修正的Manson-Coffin公式对该结构的热疲劳寿命进行了评估.

1 层板结构焊接及服役过程模拟

1.1 层板结构有限元模型

图1 为层板结构有限元模型.模型尺寸为400 mm × 358 mm × 1.8 mm.为了获得计算效率,在保证计算精度的条件下将层板双层内壁处换热的气流孔、绕流柱简化为方形,在焊缝处采用细密网格,远离焊缝处网格逐渐过渡到稀疏,厚度方向上单元格数量为4.焊缝及其热影响区的网格尺寸约为0.5 mm,远离焊缝处尺寸约为8 mm,单元类型均为八节点六面体单元,单元数为177 704,节点数为309 327.

图1 层板结构有限元模型(mm)Fig. 1 Finite element model of laminated plate structure

1.2 材料特性

Co-Ni-Cr 合金材料的密度为8.98 g/cm3,熔化温度为1 315~1 410 ℃.焊接熔化时的相变潜热利用随温度变化的比热容进行积分计算[12],即

式中:H为热焓;ρ为密度;c为比热容;T为绝对温度.

模拟计算所需的合金热物性参数见表1,模拟中缺少的数据通过线性外推法获得.

表1 合金热物性参数Table 1 Alloy thermophysical parameters

1.3 激光焊接过程模拟

层板结构采用激光焊接方法进行焊接,焊接过程无填丝.为简化计算,在焊接模拟过程中假设熔池中液态金属为不可压缩的牛顿流体,并且不考虑熔池上下表面的变形和熔池金属的蒸发[13].将焊件初始温度与外界环境温度定义为20 ℃,并且将模型中所有与外界空气接触的表面(包括内部孔道)设置换热边界条件.

使用高斯表面热源模型与圆柱体热源模型相叠加的焊接热源模型[14].激光焊接总功率为2 700 W,焊接速度为0.03 m/s,光斑直径为0.3 mm.为反映实际焊接过程中工装夹具的约束作用,在图1 上、下142 mm 范围内的所有节点施加x,y,z三个方向的位移约束.

1.4 服役过程模拟

根据该构件实际服役时的工作状态,结合相关学者的研究工作[15],对复杂的热循环过程进行简化,采用时域循环为33-11-19-11 的热载荷,高温温度为1 470 ℃,低温温度为430 ℃,如图2 所示.将该热载荷曲线作为边界条件,施加在层板双层结构的内、外壁,模拟服役热冲击过程,循环总共施加9 次.同时,对图1 中层板结构①侧的外表面施加沿z轴负方向500 kPa 的气压,模拟实际工作时所承受的气压载荷[15].

图2 服役过程热冲击载荷Fig. 2 Thermal shock load during service

以焊接过程模拟结果为服役前初始条件,利用有限元软件热/结构分析进行计算,为了保证模型计算结果收敛,兼顾边界条件与实际情况相符,在层板结构②的外侧施加了z方向的位移约束.

2 模拟结果与分析

2.1 激光焊过程模拟

图3 为焊接过程的瞬态温度场分布,以母材的液相线温度作为熔池边缘,以此观察焊接过程中熔池形貌.由于激光焊焊接速度快,温度场呈现明显的拖尾分布形态,熔池前端温度梯度大,后端温度梯度小.激光焊能量集中,焊接热量集中在焊缝中心附近实心板材部位,热影响区小,焊接过程温度场稳定.

图3 焊接过程瞬态温度场分布Fig. 3 Distribution of transient temperature field in welding process

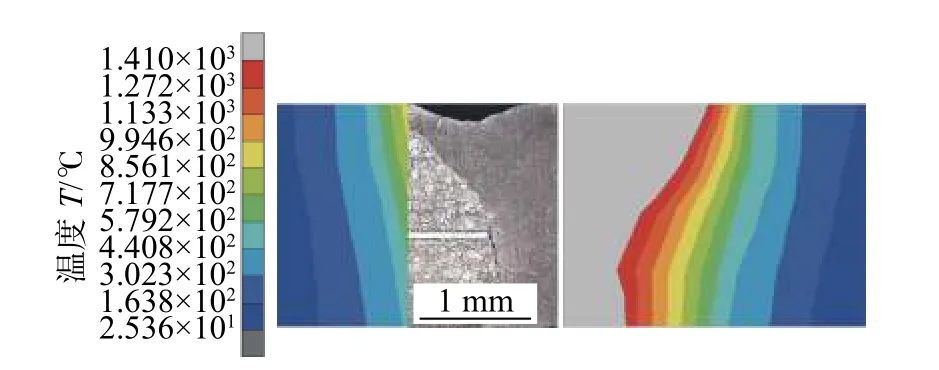

焊缝实际截面与模拟结果对比如图4 所示.图中左侧为层板焊接后的实际焊缝截面形貌,右侧为垂直于焊接方向温度场截面,其中心区域边界为熔池边缘,模拟计算得到的熔池形貌与实际焊缝截面的吻合度较高.

图4 焊缝实际截面与模拟结果对比Fig. 4 Comparison of actual weld section and simulation resultsy

焊后等效Mises 应力分布云图如图5 所示,激光焊热源集中,焊后残余应力主要分布在焊缝及周边5 mm,层板孔道区域受焊接影响较小.

图5 焊后等效Mises 应力分布云图Fig. 5 Equivalent Mises stress distribution after welding

测量了焊缝附近2 mm 区域的横向收缩变形,并与模拟结果进行对比,测点分布在图5 中标明.模拟结果与实际测量结果对比图如图6 所示.实际测量结果与模拟结果相近,绝对误差值小于0.1 mm,各个测点平均相对误差为6.8%.

图6 焊缝周边横向变形结果对比Fig. 6 Comparison of transverse deformation around weld

2.2 服役过程模拟

图7 为层板结构服役过程焊缝区域温度变化.焊缝区域受热均匀,各个点温度在同一时间基本相同.初始阶段温度波动上升,在经历三个起伏后开始等幅循环,222 s 后焊缝区承受等幅热循环载荷,最高循环温度为1 165 ℃,平均温度约为1 088 ℃.

图7 层板结构服役过程焊缝区域温度变化Fig. 7 Temperature change in weld zone of laminated structure during service

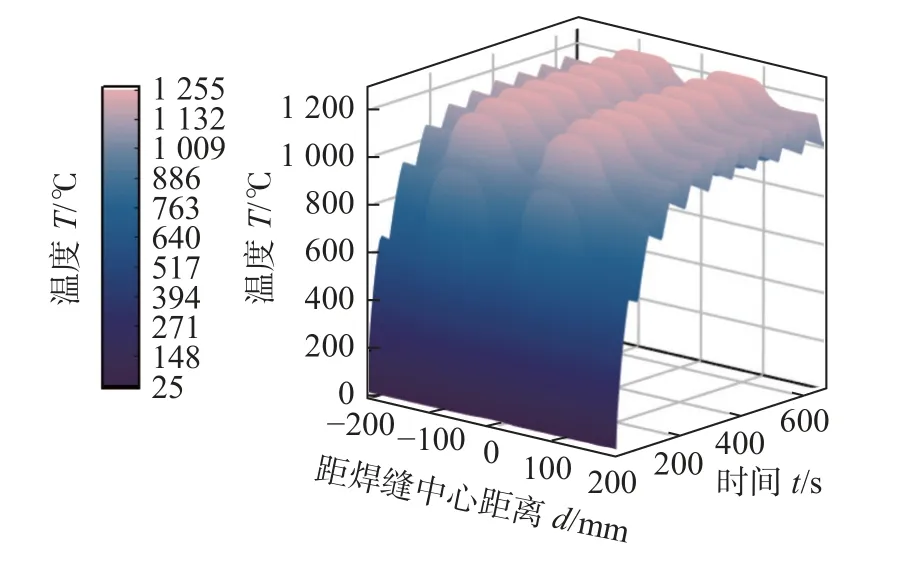

图8 为服役过程中焊缝中心横向各个区域温度变化.在经历三个温度起伏后,各点温度开始等幅循环.温度变化幅值较大的两区域(距焊缝中心25~ 125 mm)为焊缝两侧的层板孔道区域.层板孔道区域因结构的特殊性,在相同热冲击载荷作用下具有较大的温度循环幅度,最大循环温度达到1 255 ℃,平均温度约为1 071 ℃.较大的温度循环幅度意味着较大的热应力、热应变幅.

图8 服役过程焊缝中心横向区域温度变化Fig. 8 Temperature change in transverse zone of weld center during service

服役过程中焊缝区域等效应力变化趋势如图9 所示,初始状态的应力值为焊接残余应力.随着温度升高,塑性变形释放,应力值出现下降,222 s后层板焊缝的等效应力循环趋于稳定,最大值约为120 MPa,平均值约为68 MPa.

图9 焊缝区域等效应力分布Fig. 9 Equivalent stress distribution in weld area

在距起焊点40 mm 与340 mm 处,应力变化趋势与焊缝中心区域明显不同,结合图1 可知,两区域靠近层板孔道结构边缘.孔道区域与板材的温差导致焊缝区域热应力不均匀.

图10 为焊缝中心横向区域等效应力变化趋势.可见激光焊接过程的残余应力对孔道区域服役过程的影响较小,可以认为该焊接方法能够较好的满足实际工程需求.距离焊缝中心25 mm 与125 mm处等效应力变化趋势区别于其它区域,均是周边区域热循环不同导致.222 s 后等效应力循环趋于稳定,层板孔道区域在热冲击载荷作用下的最大应力达到193 MPa,平均值约为100 MPa.孔道区域与孔道边缘区域在服役过程中应力值较焊缝区域大,幅值为焊缝区域的1.6 倍,为计算热疲劳寿命时应着重考虑的区域.

图10 焊缝中心横向区域等效应力分布Fig. 10 Equivalent stress distribution in transverse area of weld center

3 层板结构热疲劳寿命估算

3.1 疲劳寿命预测模型

热疲劳的本质是应变疲劳,局部应力—应变法能够较好且准确的分析热疲劳寿命[16].应变幅由弹性应变幅和塑性应变幅组成.在恒应变幅,应力比R=-1 的情况下,弹性应变幅与疲劳寿命的关系可表示为

塑性应变幅与疲劳寿命的关系可表示为

总应变幅 εa为弹性应变幅与塑性应变幅之和.将式(2),式(3)合并后可得广泛用于应变疲劳寿命计算的Manson-Coffin 公式[17],即

式(4)是在R=-1 的情况下得到的,对于非对称的应变循环,应使用考虑平均应力修正的Morrow 平均应力公式,即

式中:σm为平均应力.

3.2 热疲劳寿命评估

根据服役过程中温度、应力的计算结果,选取a~f6 个点进行热疲劳寿命计算,点的位置在图1中标明.其中,点a位于孔道区域边缘的焊缝上;点b位于焊缝中心区域;点c位于孔道区域边缘(靠近焊缝,不在孔道区域);点d位于孔道区域边缘(靠近焊缝,位于孔道区域);点e位于孔道区域服役过程热应力最大值点;点f位于孔道区域边缘,属于最安全区域(远离焊缝,不在孔道区域).选取服役过程中温度的循环平均值(1 100 ℃)计算材料的疲劳参数.预测疲劳寿命所需参数采用改进后的四点法进行估算[18]

式中:εf为断裂延伸系数;σf为材料断裂强度;σb为抗拉强度,σf=(1+ψ)σb,ψ为材料断面收缩率.

将材料参数带入式(6)~ 式(9)进行计算,可得:b=-0.126,c=-0.558,=200.65 MPa,=0.902.

最终疲劳寿命的计算结果为,点a836 次;点b529 次;点c1 206 次;点d67 次;点e74 次;点f2 276次.所选点越靠近焊缝,热疲劳寿命越低.服役过程中最易产生失效的位置为热应力幅值最大的层板孔道区域,其疲劳寿命显著低于其它位置,对应图10 中距焊缝中心50~ 100 mm 区域.

4 结论

(1) 层板结构激光焊残余应力主要集中在焊缝中心区域,对层板孔道区域的服役寿命影响较小.

(2) 服役过程中层板孔道及其周边区域热应力幅值约为焊缝区域的1.6 倍,是该结构的危险区域.

(3) 层板孔道区域发生疲劳破坏,其疲劳寿命明显低于其它区域.焊接残余应力相对于结构因素而言,对热疲劳寿命影响较小,密排阵列孔柱结构的孔道区域是实际工程应用中重点关注位置.