GH2132 高温合金熔敷金属结晶裂纹敏感性

2023-01-08郭枭徐锴魏超韩莹吕晓春

郭枭,徐锴,魏超,韩莹,吕晓春

(哈尔滨焊接研究院有限公司,哈尔滨,150028)

0 序言

随着航空发动机向大推力、高推重比、高可靠性方向发展,由于焊接结构具有重量轻、效率高、零件少、故障少和可靠性高的特点,航空发动机中大量采用焊接结构,如发动机的机匣、火焰筒、盘鼓、叶片和盘等[1-2].GH2132 是以Fe-25Ni-15Cr 为基体、以金属间化合物γ'相(Ni3AlTi)为强化相一种新型低膨胀沉淀强化型高温合金[3],在650 ℃以下具有较高的屈服强度和持久强度,并且具有较好的加工性能和满意的焊接性能,适合制造长期工作在650 ℃以下的航空发动机高温承力部件,如涡轮盘、压气机盘、转子叶片和紧固件等[4-5].目前针对Inconel 738,Inconel 718,Inconel 617,Inconel 939 等沉淀强化镍基合金焊接接头开展的研究表明,熔化焊接头存在大量的沉淀相(如Inconel738 合金中的γ'相、Inconel718 合金中的γ″相),在焊接热循环的影响下,由于组分液化和低熔点元素偏析极易在晶界处产生液膜,当液膜的张力无法抵抗熔池金属的凝固收缩应力时产生热裂纹,具体包括焊缝区凝固裂纹与热影响区液化裂纹[6-7].裂纹萌生始于枝晶间区域的二次相,金属间化合物、MC 碳化物、γ 相、共晶组织等是液化裂纹的主要影响因素,裂纹形成最主要的原因是偏析系数小于1 的元素偏析[8].

GH2132 合金在焊接时具有一定的热裂纹倾向,但目前对其热裂纹开裂机理认识尚不够深入.文中通过试制GH2132 合金配套焊丝,开展了熔敷金属焊接试验、裂纹形貌和断口分析以及凝固计算等,对GH2132 合金焊接过程中热裂纹敏感性进行了深入研究,通过理论计算与试验分析相结合的方式进行了GH2132 合金结晶裂纹敏感性研究,为后续焊丝成分设计优化、焊接工艺制定及优化提供了理论支撑,进一步深化了对高温合金熔敷金属结晶裂纹的认识.同时引入GH2132 结晶裂纹敏感性指数实现结晶裂纹敏感性的量化评价,对高温合金热裂纹敏感性评价具有指导意义.

1 试验方法

按照GB/T 25774.1—2010《焊接材料的检验第一部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验》2.7 条进行熔敷金属焊接试验,母材采用Q235 钢板,试板尺寸为150 mm × 150 mm ×20 mm,单侧30°坡口,垫板尺寸为180 mm × 40 mm ×10 mm,采用钨极气体保护焊(gas tungsten arc welding,GTAW)焊接工艺进行堆焊,焊接工艺参数如表1 所示.

表1 GTAW 工艺参数Table 1 GTAW parameters

试验用焊接材料为GH2132 镍基合金实心焊丝,规格为φ1.2 mm,焊丝化学成分见表2.

表2 试验用GH2132 焊丝化学成分(质量分数,%)Table 2 Compositions of experimental GH 2 132 wire(wt.%)

采用JMatPro 软件镍基合金数据库对试制焊丝的化学成分进行了基于Scheil 模型的非平衡凝固计算.采用NETZSCH STA449F3 型同步热分析仪DSC(differential scanning calorimeter)对GH2132高温合金GTAW 熔敷金属进行加热速率为10 ℃/min的试验,测量合金熔化过程的相变特征温度.利用OLYMPUS GX51 型光学显微镜对于熔敷金属裂纹体金相组织进行观察,利用ZEISS EVO18 型扫描电子显微镜进一步放大观察裂纹体及裂纹断口形貌,结合OX-FORD INCA 能谱仪进行区域成分分析.

2 试验结果与分析

2.1 熔敷金属金相

熔敷金属横截面宏观金相如图1 所示.在熔敷金属中存在较为密集的裂纹,裂纹走向基本一致,基本均沿垂直于熔敷金属表面方向.位于接头中部的主裂纹1 为穿透性裂纹,裂纹尺寸较大,长度接近10 mm,跨越了近5 层焊道.裂纹2 跨越整个上层热影响区和近3 层的底层焊道,可能为结晶裂纹或液化裂纹,裂纹3 跨越上层热影响区至底层焊道中心.无论裂纹数量、裂纹尺寸均表明该成分的熔敷金属热裂纹敏感性较高.

图1 宏观金相Fig.1 Macroscopic metallograph

图2 为典型裂纹尖端的微观金相.可见在裂纹尖端,与开裂部分相连的未开裂部分成树枝枝晶形态,且存在共晶组织.据此可推测裂纹性质应为结晶裂纹[9-10].

图2 微观金相Fig.2 Microscopic metallograph

2.2 裂纹断口分析

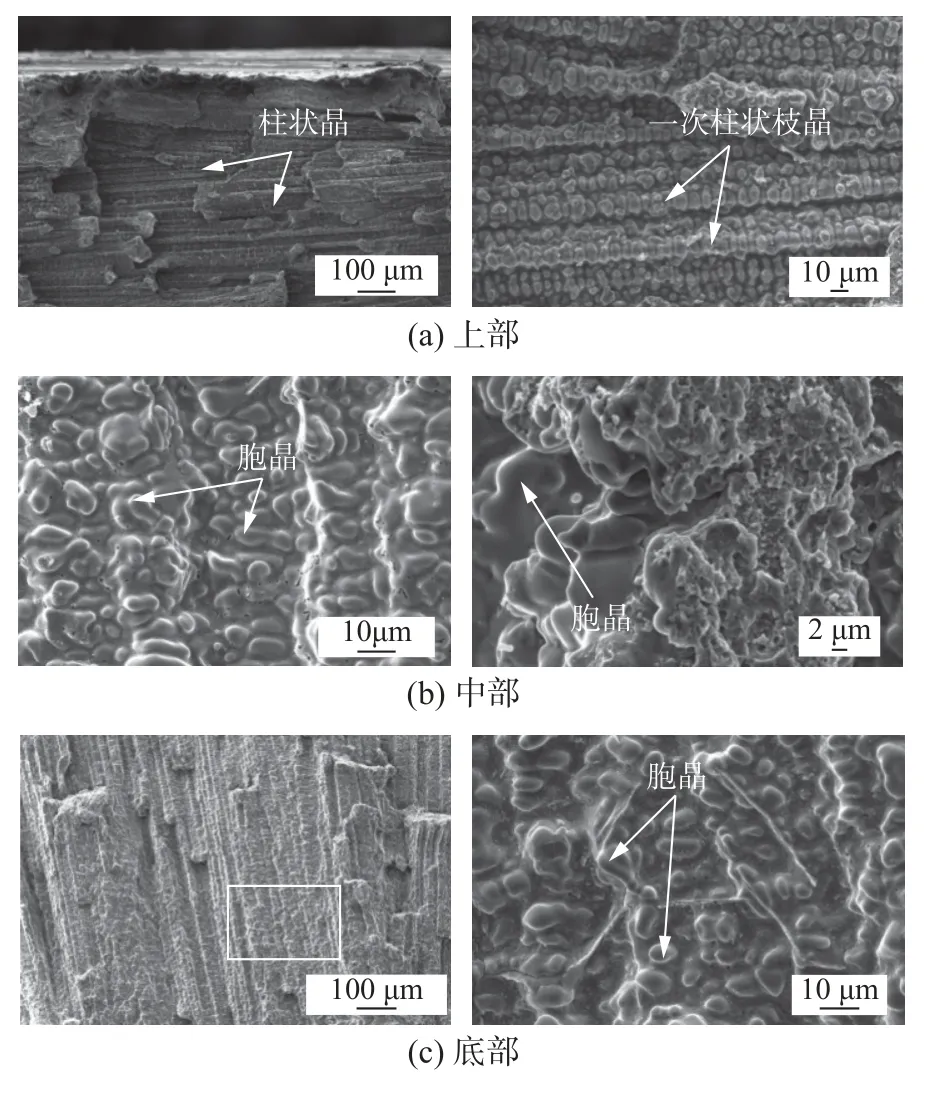

为进一步对裂纹性质进行分析与确定,采用SEM 对图1 中的主裂纹1 断口形貌进行了观察,结果见图3.图3a 为靠近熔敷金属表面上部的裂纹断口形貌,可见,低倍下,断口为典型的柱状晶形态,高倍下,断口形貌几乎全部为鹅卵石花样,一次柱状枝晶形态明显.图3b 为裂纹中部的断口形态,断口同样为鹅卵石共晶花样,但形态接近为胞晶,在胞晶间的胞谷存在不规则的孔洞,应为枝晶间析出相脱落所致.图3c 为裂纹底部的断口形貌,低倍下呈典型的柱状晶形态,高倍下也有局部为胞晶形态.

图3 断口形貌Fig.3 Microstructure of crack fracture.(a) Top;(b)Middle;(c) Bottom

Kou 等人[11-13]指出,凝固裂纹的产生与枝晶生长、显微组织、液相润湿性等多方面因素密切相关,枝晶长大过程中相邻晶粒二次或三次枝晶臂连接形成的桥接可以起到抵抗凝固裂纹或液化裂纹的作用.由于桥接为已凝固的固态组织,其在断口中应呈已凝固的固态金属断裂形貌.文中裂纹断口面上绝大部分区域的形貌呈连续分布的柱状晶或连续分布液膜,表面光滑,这表明裂纹开裂发生在结晶终了相对较早的阶段,局部液相较为连续,在枝晶间并未形成桥接.

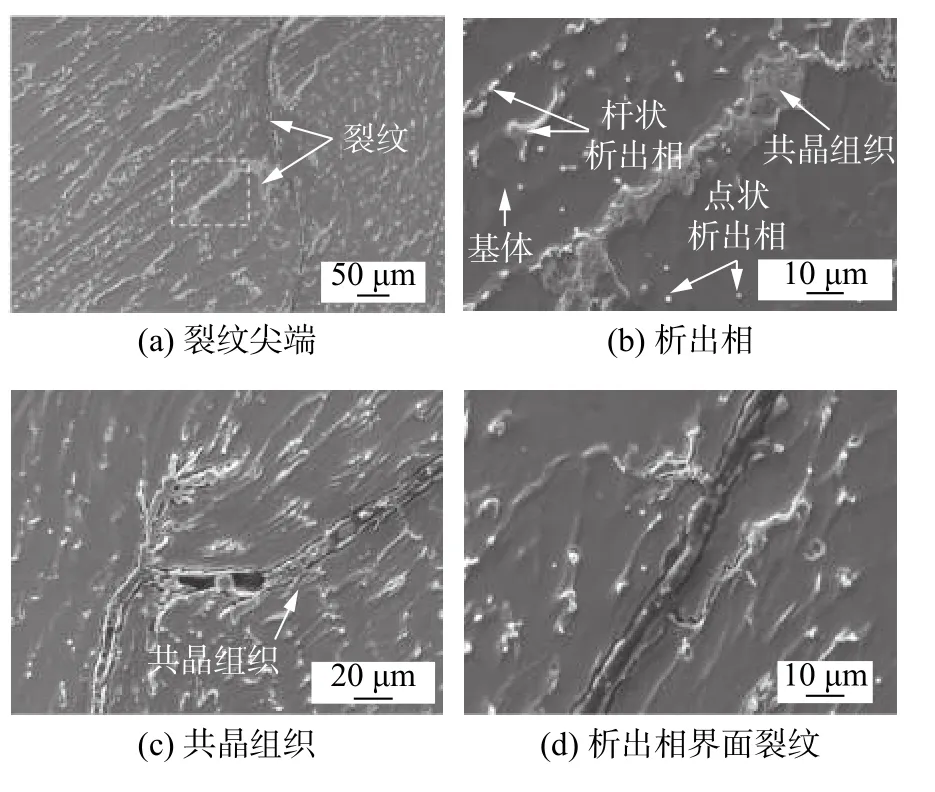

图4 为裂纹1 尖端的SEM 形貌.从图4a 中可以看出,在裂纹周围的基体组织中存在大量的析出相.从图4b 中可以看出,基体中的析出相从形态上分主要包括两类,一类为点状析出相,直径小于1 μm.另一类为条状或块状析出相,长度约在1~15 μm 之间,在裂纹附近分布有较大面积的连续分布层片状共晶组织.从图4c~ 图4d 可以明显看出,在裂纹尖端位置沿析出相或共晶组织与基体γ 的界面也分布有裂纹.这表明在局部未形成如图4b中典型的层片状共晶组织时,随着结晶裂纹的扩展,在析出相与γ 的界面也会形成裂纹[14-15].

图4 熔敷金属SEM 微观形貌Fig.4 Microstructure of deposited metal by SEM.(a)Crack tip;(b) Precipitated phase;(c) Eutectic structure;(d) Precipitated phase interface crack

表3 为熔敷金属不同位置区域的EDS 成分分析结果,每个特征区域分析视场不少于5 处.可见,基体γ 相中Ti 含量较低,约为名义成分的50%.在点状析出相、杆状析出相、共晶组织、裂纹断口液膜中均含有较高含量的Ti.相比较而言,点状析出相中Ti 含量最高,达到了47.8%,推测其应为MC 型碳化物,而杆状析出相、共晶组织中Ti 含量相当,液膜中Ti 含量略低.当然,由于液膜较薄,EDS 分析深度超过了液膜厚度,因此液膜的EDS 成分结果可能带有基体γ 相的成分,进而导致Ti 含量偏低,但即便如此,也能够证明液膜中存在Ti 富集现象.

表3 熔敷金属各典型相EDS 分析结果(质量分数,%)Table 3 EDS results of typical phases in deposited metal

2.3 凝固计算结果

图5 采用基于Scheil 凝固模块及镍基合金数据库对表1 中成分进行计算的结果.从图5a 图中相比例随温度变化趋势可以看出,合金凝固路径为L→L+γ→L+γ+(γ+MC)→L+γ+(γ+MC) +(γ+MC+Laves)→γ+(γ+MC)+(γ+MC +Laves),凝固过程MC、Laves 先后以共晶反应从液相中析出,共晶反应的发生温度分别为1 313,1 171 ℃,对应温度的液相比例分别为24.0%、5.3%.结晶裂纹通常产生于固液两相共存的区域,该区域也被称为糊状区[12].通常结晶裂纹主要产生于凝固终了阶段(液相比例分数fliquid≤ 5%),而图5a 中凝固终了阶段发生的L→γ+Laves 的共晶反应正处于该阶段.图5b 为凝固过程中液相成分随温度变化趋势,可见随着凝固的进行,液相中的Ti,Mo,Mn 含量不断上升,Fe,Cr 含量不断下降,Ni 含量变化不大,这表明Ti,Mo,Mn 为正偏析元素,Fe,Cr 为负偏析元素,Ni 接近于平衡分配,在1 171 ℃时L→γ+Laves 的共晶反应,此时残余液相中Ti 含量约为12%,而其他元素含量变化不大,这表明Ti 元素的偏析是导致发生L→γ+Laves 共晶反应的主要原因.为便于定性比较各元素的偏析倾向大小计算了各元素的分配系数k,Ti,Mo,Ni,Cr,Fe 的分配系数k依次为0.18,0.42,0.93,1.24,1.25,可见Ti 的偏析倾向最大,Mo 次之.图5c 为残余液相比例约为5%时,共晶析出的Laves 相及基体γ 相的成分对比,可以看出,相比于基体γ 相,Laves 中Ti,Mo 含量明显更高,Cr,Ni 显著较低,Fe 含量相差不大,这种趋势与表3 熔敷金属基体γ、Laves 相及共晶组织分析结果基本一致,可见凝固计算结果具有较强的指导意义.

图5 Scheil 凝固计算结果Fig.5 Solidification calculated results based on Scheil model.(a) Trend of phase proportion with temperature;(b) The composition of liquid phase changes with temperature during solidification;(c) The composition of Laves phase was compared with matrix γ at the end of crystallization

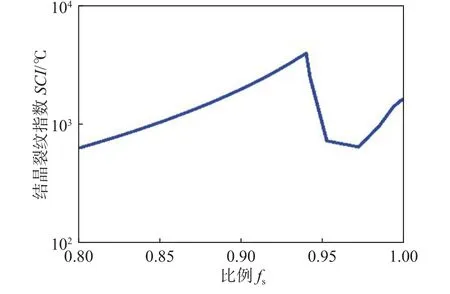

结晶裂纹主要发生在凝固过程的终了阶段.Kou[11]建立了结晶裂纹开裂的数学模型,并基于模型提出了结晶裂纹敏感性的评价指标结晶裂纹指数SCI.

式中:fs表示凝固末期固液共存阶段中固相的比例;SCI指标重点强调了凝固固相应变速率与液相补充速率之间的动态平衡,其中凝固固相的应变为促进开裂的因子,而液相补充为阻止开裂的因子,可见随着SCI的增大,结晶裂纹敏感性增加.文中基于凝固计算结果分别绘制了GH2132 合金温度T与和fs关系曲线、SCI与fs关系曲线,分别见图6、图7.从图6 可以看出,随着温度的降低,无论和fs逐渐增加,相比较而言,在结晶终了阶段(fs=0.8~ 1 之间),增加更为迅速.由图7 可见,SCI在0.9<fs< 0.95 范围时达到最大值.Yuanbo等人[16-18]采用SCI评价了增材制造高温合金的结晶裂纹敏感性.表4 汇总了文中及Yuanbo 等人的结晶裂纹指数SCI与凝固温度区间STR计算结果.可见,除IN718 合金外,表中其它合金的在0.9 <fs< 0.99 范围内SCI值显著高于0.8 <fs< 0.9 范围.在0.8 <fs< 0.99 范围内,各合金SCI平均值排序从大到小依次为CM247LC > IN738LC > GH2132 >IN718.IN718 合金通常被视为可打印的材料,IN738LC 则不是.从SCI来看,文中GH2132 合金裂纹敏感性介于IN738LC 与IN718 之间,与实际情况较为相符.但从STR来看,文中GH2132 的STR最小,甚至低于IN718,仅仅利用STR宽窄评价合金裂纹敏感性缺乏理论依据,相比较而言,SCI具有一定的理论基础,能够较为合理的解释文中试验结果.但需要注意到,SCI评价指标的一些缺点也是显而易见的,如在模型中未考虑结晶终了阶段液相的润湿性、液相与固相的交互作用等影响.

图6 基于凝固计算的GH2132 合金温度T 与、fs 关系Fig.6 Relationship between and T-fs curves of GH2132 alloy based on solidification calculation

图7 基于凝固计算的GH2132 合金SCI 与fs 关系曲线Fig.7 SCI-fs Relationship curve of GH2132 alloy based on solidification calculation

表4 基于凝固计算的不同高温合金SCI 和STR 对比[16]Table 4 SCI and STR comparison for various alloy based upon prediction by Scheil solidification model

2.4 DSC 曲线分析

图8 为GH2132 熔敷金属的升温DSC 曲线,可以看出曲线上出现三个峰,从低温到高温三个峰的峰值温度分别为1 019 ℃、1 256 ℃,1 395 ℃.合金升温过程中液相线温度通常标定为峰值,而升温固相线温度则标定为主峰切线的交点.因此液相线温度为1 395 ℃,固相线温度为1 358 ℃,1 395 ℃左右的吸热过程为基体γ 熔化行为,结合JMatPro理论计算结果与熔敷金属组织微观形貌分析可知,1 019 ℃和1 256 ℃左右的吸热过程分别为基体熔化前Laves、MC 碳化物低熔点共晶相熔化.

图8 GH2132 熔敷金属的DSC 曲线Fig.8 Curves of all weld metal with GH2132 by DSC

根据DSC 加热曲线固相线附近的圆弧大小对合金显微偏析程度进行定性分析,显微偏析较为严重时,曲线表现为较大圆弧,相反显微偏析小时,曲线无明显圆弧,表现为尖锐拐点[19].图8 中1 019 ℃、1 256 ℃吸热峰曲线为明显的较大圆弧,间接体现了合金的Ti 元素偏析倾向严重,1 395 ℃吸热峰曲线固相线附近为尖锐拐点,偏析较小.降温过程中由于合金加热到液相线温度以上,消除了合金热历史,在缓慢的冷却条件下重新自由凝固造成较大偏析,曲线上除凝固放热峰固相线附近有明显的圆弧外无其他放热现象.

3 结论

(1) 试制GH2132 配套高温合金焊丝GTAW 熔敷金属存在较大的结晶裂纹敏感性,其开裂机制为:在结晶终了阶段发生了L→γ+Laves 相低熔共晶反应,残余液相在凝固收缩作用应力下开裂.

(2) GH2132 熔敷金属枝晶间析出相主要包括点状MC 碳化物和条状或块状Laves 相,共晶Laves 相的形成主要与Ti 元素在凝固结晶过程偏析行为有关,需严格控制焊接热输入和焊丝中Ti 及其他杂质元素含量,控制Laves 相尺寸在合理范围内,进而避免GH2132 高温合金GTAW 焊接热裂纹产生.

(3) GH2132 结晶裂纹指数SCI为1944 ℃,STR为258 ℃,其热裂纹敏感性较高,相比STR,SCI指标能相对更为合理地实现高温合金结晶裂纹敏感性的量化评价,但仍存在考虑因素不全等问题.