BaCe0.7Zr0.1Y0.1Yb0.1O3-δ 质子导电陶瓷与不锈钢的空气反应钎焊分析

2023-01-08司晓庆苏毅李淳亓钧雷曹健

司晓庆,苏毅,李淳,亓钧雷,曹健

(哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

质子陶瓷燃料电池(protonic ceramic fuel cell,PCFC)是一种以氢离子为传导介质的固态燃料电池技术,与传统的氧离子导电型固体氧化物燃料电池(solid oxide fuel cell,SOFC)相比,具有工作温度低(400~ 600 ℃),功率密度高(高于2 W/cm2)的优势,而SOFC 的工作温度超过750 ℃,功率密度通常低于0.25 W/cm2[1-3].PCFC 作为一种高效的清洁能源转化技术,将在全球能源变革的过程中发挥关键作用.为获得足够的功率输出,需要将单电池通过金属连接体进行集成来制造电池堆,其中实现质子导电陶瓷电解质(electrolyte)与不锈钢连接体(interconnect)的可靠连接是关键技术[4-5].

PCFC 电池堆需要在高温湿氧和还原气氛下长期服役,接头面临严重的界面腐蚀与热应力难题,选择合适的连接技术至关重要[6].目前,玻璃连接广泛应用于燃料电池堆组件连接,玻璃钎料物理性质易于调控且成本较低,能够很好解决接头热失配问题.但是玻璃钎料在高温连接和服役过程中会发生晶化现象,导致接头脆性倾向严重,容易形成裂纹缺陷,在应力较大的移动应用中,接头的开裂倾向会更加明显[7-8].当前,空气反应钎焊(reactive air brazing,RAB)在传统SOFC 电池堆的陶瓷与金属组件连接中开始不断使用[9-10].与玻璃钎焊类似,RAB 方法同样直接在空气中进行,钎料以贵金属为主,通过加入少量金属氧化物可以实现液态钎料的良好润湿.其中,Ag-CuO 钎料体系被广泛使用.以贵金属为主的接头组织使接头强度大幅提升,同时,贵金属良好的塑性变形能力,可以有效缓解热应力以及冲击应力[11-13].

当前,关于PCFC 电池堆中质子导电陶瓷与不锈钢的RAB 连接的研究较少,钎焊过程界面反应特征以及接头性能还需要深入研究.基于此,选用Ag-CuO钎料对BaCe0.7Zr0.1Y0.1Yb0.1O3-δ质子导电陶瓷和Crofer22APU 不锈钢进行空气反应钎焊,明晰了钎料在质子陶瓷表面的反应润湿机理,研究了不锈钢表面预制尖晶石保护层对界面反应的调控作用,探究了钎料成分对接头组织与性能的影响.

1 试验方法

试验中使用的BaCe0.7Zr0.1Y0.1Yb0.1O3-δ质子导电陶瓷(BCZYYb)采用固态反应烧结法制备,具备钙钛矿晶体结构,制备过程在之前的研究中已经进行了详细报道[14].使用的不锈钢为Crofer22APU铁素体不锈钢,由德国蒂森克虏伯公司生产,在燃料电池服役环境中具备良好的高温抗氧化性能.为进一步消除不锈钢基体在连接过程中的反应性腐蚀,焊前在不锈钢表面采用微波辅助烧结方法,预制了(Mn,Co)3O4尖晶石保护层,具体制备工艺在之前研究中有详细报道[15].BCZYYb 陶瓷和不锈钢焊前需要对待焊表面依次进行砂纸打磨和酒精超声清洗,去除表面污染物造成的影响.

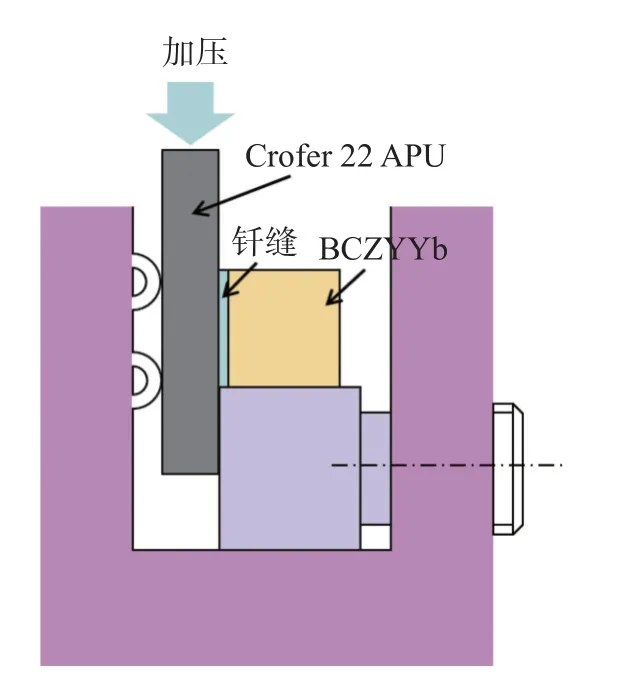

试验采用Ag-CuO 作为钎料,其中CuO 的质量分数从0 逐渐增加至8%.将配置好的钎料经过球磨混合均匀后,使用粉末压片机制备成厚度约为100 μm 的钎料片.将试样由上至下按照BCZYYb→Ag-CuO→Crofer22APU 的顺序进行装配后,放入加压马弗炉中进行RAB 连接.施加的装配压力为16 N/cm2,以5 ℃/min 升温至1 010 ℃,保温20 min后以5 ℃/min 冷却至室温,钎料的润湿试验也在相同的加热条件下进行.

采用扫描电子显微镜(SEM)结合能谱分析仪(EDS)对钎焊接头的微观组织、反应产物和界面结构进行了分析.接头的力学性能通过抗剪强度试验进行了评估,其中BCZYYb 陶瓷和不锈钢的尺寸分别为5 mm × 5 mm × 5 mm 和10 mm × 8 mm ×3 mm,每组参数测试样品数量不少于5 个,以确保试验的准确性.图1 为剪切强度测试示意图.

图1 接头剪切强度测试加载示意图Fig.1 Schematic diagram of loading for shear strength test of joints

2 试验结果与分析

2.1 钎料在BCZYYb 陶瓷表面润湿性分析

图2 为BCZYYb 质子导电陶瓷的实物及断口分析结果.由图可知,通过固态反应烧结法可以获得质量良好的BCZYYb 陶瓷,陶瓷内部分布少量的孔隙,这是为方便焊接试验所制备的陶瓷厚度较大,不利气体完全排除.对应的陶瓷断面元素面扫描分析表明,质子陶瓷的构成元素分布均匀,固态反应烧结过程未发生成分偏析现象.

图2 BCZYYb 质子导电陶瓷断口形貌及元素分布Fig.2 Fracture morphology and EDS maps of BCZYYb protonic ceramic.(a) Fracture morphology;(b) Ba;(c) Ce;(d) Zr;(e) Y;(f) Yb;(g) O

分析了Ag-CuO 钎料在BCZYYb 陶瓷表面的润湿性能,获得的润湿界面组织及元素分布如图3 所示,选用的工艺参数为1 010 ℃/20 min.由图3a 可知,纯Ag 钎料难以在BCZYYb 陶瓷表面润湿,润湿角为121.0°,Ag 元素面扫描分析显示纯Ag 与陶瓷基体未发生界面反应.图3b 显示钎料中添加质量分数为1%CuO 后,液态钎料在陶瓷表面的润湿性得到明显改善,润湿角显著降低至60.7°,物相分析表明界面处分布了少量深灰色CuO 相.这是由于Ag-CuO 钎料在熔化过程会形成富CuO 液相,其与氧化物陶瓷良好的相容性实现了液态钎料润湿.

CuO 质量分数增加至2%后,钎料的润湿性能进一步提升,润湿角降低至51.5°,如图3c 所示.区域1 的高倍观察及元素分析表明,Cu 元素不仅在界面处连续分布,同时大量Cu 元素进入了陶瓷内部,区域2 和3 高倍观察也进一步确认,陶瓷界面观察到的物相A 主要含有Cu 和O 元素 [Cu46.2%(原子数分数,下同),O: 43.5%,Ag: 4.6%,Ba: 3.1%,Ce: 2.6%],比例接近1∶1,被确定为CuO 相.物相B 的EDS 成分(Cu: 7.7%,O: 47.1%,Ag: 1.8%,Ba: 24.6%,Ce: 17.5%,Yb: 1.3%)分析表明其主要含有Cu、Ba、Ce 和O 元素.结合BaO-CuO 与CeO2-CuO 的相图可知,CuO 能够同时与BaO 和CeO2在1 010 ℃的焊接温度下发生反应,因此确定其为Ba-Ce-Cu-O 复合氧化物[15].图3d 显示CuO 质量分数增加至4%,钎料润湿性进一步提升,润湿角为45.1°,区域1 的高倍观察确认在润湿前沿分布了大量的CuO 相,这也证明了富CuO 液相的优先润湿主导了钎料润湿.区域2 和3 的高倍观察及元素分析表明,陶瓷界面的CuO 层增厚,同时CuO 与陶瓷基体的反应层增厚至31.91 μm.CuO 与陶瓷的过度反应会影响其导电性,因此需要控制CuO的含量,消除钎料对陶瓷基体的反应性损伤.

图3 Ag-CuO 钎料在BCZYYb 陶瓷表面润湿性Fig.3 Wettability of Ag-CuO braze on the surface of BCZYYb ceramic.(a) Ag;(b) Ag-CuO (1%);(c)Ag-CuO (2%);(d) Ag-CuO (4%)

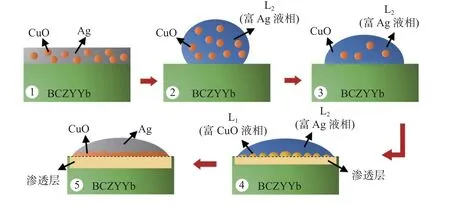

图4 为Ag-CuO 钎料在BCZYYb 陶瓷表面的润湿过程示意图.主要包括五个阶段:①最初升温阶段,Ag-CuO 钎料与陶瓷基体紧密贴合.②温度升高至932 ℃,结合Ag-CuO 相图可知富Ag 液相(L2)开始形成.③温度继续升高,CuO 向L2液相中不断溶解,有效降低了L2液相的表面能,促进了液态钎料在陶瓷表面润湿.④温度升高至964 ℃,钎料完全溶解,同时形成了富CuO 液相(L1),L1和L2两种液相不完全互溶,其中L1液相会优先在陶瓷表面润湿,伴随着CuO 与BaO 的反应,L1液相会渗透进入BCZYYb 陶瓷基体.⑤继续升温和保温过程中,L1液相继续向陶瓷界面聚集,并不断进入陶瓷基体,使得BaCuO2渗透层不断增厚,最终凝固后,在陶瓷界面会形成连续的CuO 反应层,同时在陶瓷内部会形成较厚的渗透层.

图4 Ag-CuO 钎料在BCZYYb 陶瓷表面润湿过程示意Fig.4 Schematic of the wetting processes of the Ag-CuO braze on the BCZYYb ceramic surface

2.2 接头组织分析

采用Ag-CuO(2%)钎料在1 010 ℃/20 min 工艺下RAB 连接BCZYYb 陶瓷和预制保护层Crofer22APU 不锈钢,获得的接头微观形貌如图5所示.分析可知,Ag-CuO 钎料可以成功连接BCZYYb 陶瓷和Crofer22APU 不锈钢,钎缝两侧界面结合良好,无裂纹和气孔缺陷.经过RAB 高温加热后,预制的(Mn,Co)3O4保护层与不锈钢基体依然结合良好,没有产生保护层剥落或开裂等问题.

图5 焊后接头微观形貌(低倍)Fig.5 Microstructure of as-brazed joint in low magnification

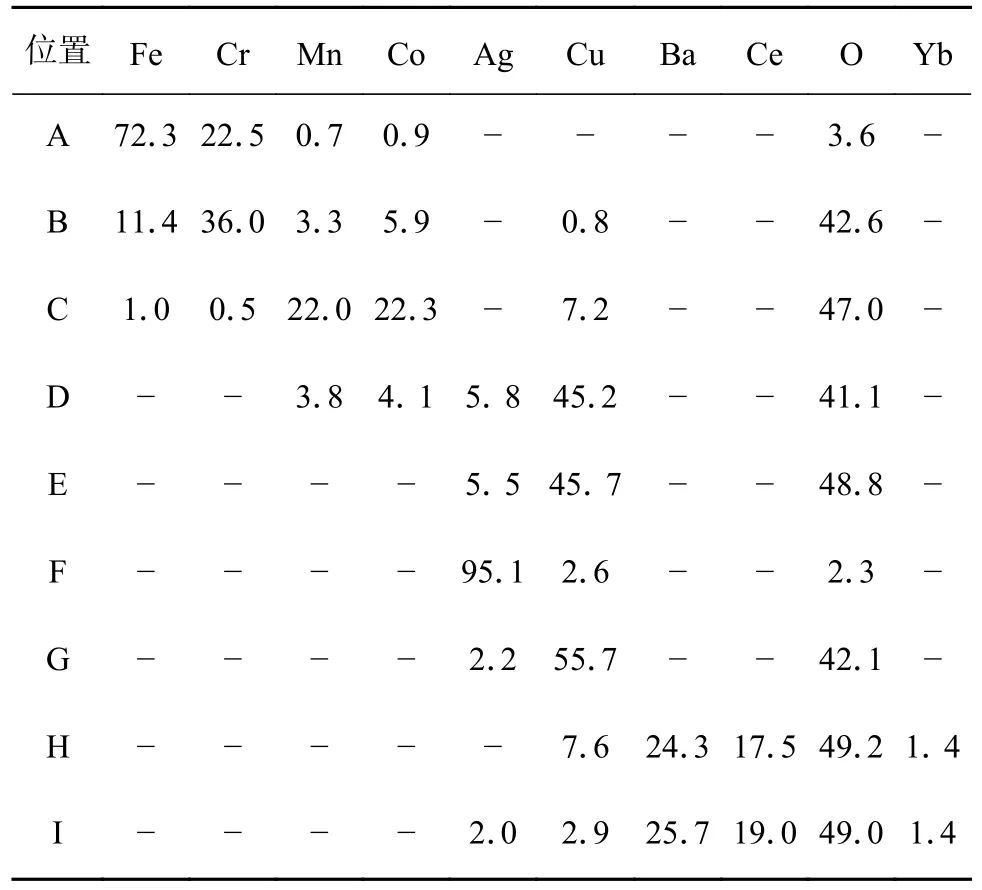

为了进一步确认接头的界面结构与物相构成,对接头的微观组织与物相进行了EDS 成分分析(表1),高倍扫描电镜图片如图6 所示.分析可知,钎缝两侧界面结合良好,无裂纹和孔洞缺陷.其中,不锈钢侧区域1 的高倍观察及详细物相表征可知,A 处主要由Fe,Cr 元素构成,代表了Crofer22APU不锈钢基体.物相B 主要包含Cr 和O 元素,且原子比例接近2∶3,指代(Mn,Co)3O4保护层制备过程在界面处形成的Cr2O3反应层.物相C 主要由Mn,Co,Cu,O 元素构成,且Mn,Co,Cu 的原子数之和与O 元素的原子数的比值接近3∶4,钎料中的CuO 在钎焊过程会渗透进入不锈钢表面预制的(Mn,Co)3O4保护层,并最终形成了(Mn,Co,Cu)3O4复合尖晶石层.已经有研究表明,在RAB 连接过程中,富CuO 液相能够润湿进入(Mn,Co)3O4保护层的孔隙,并最终反应形成(Mn,Co,Cu)3O4相,通过填充保护层的原始孔隙缺陷,显著提高了保护层的致密度[16].物相D 主要检查到了Cu 和O 元素,且原子数之比接近1∶1,被判定为CuO 相.钎缝中区域II 的高倍观察及EDS 成分分析表明,E 处主要包含Cu 和O 元素,且原子数之比同样接近1∶1,同样被认定为CuO 相.F 处的Ag 原子数分数超过95%,指代的是Ag 钎缝基体.BCZYYb 陶瓷界面的区域III 同样进行了高倍观察与EDS 成分分析,确定了在界面处会保留少量未反应的CuO 相(G).H 处的EDS 分析显示在界面的渗透层中检测到Cu 元素的原子数分数为7.6%,证实了富CuO 液相能够渗透进入BCZYYb 陶瓷基体内部,结合BaOCuO 和CeO2-CuO 相图分析可知,CuO 能够同时与BaO 和CeO 发生反应,因此确定陶瓷界面的扩散区形成了Ba-Ce-Cu-O 复合氧化物.I 处的EDS分析确定该区域为BCZYYb 陶瓷基体.

表1 图6 中各位置成分分析 (原子分数,%)Table 1 Chemical compositions of each point in Fig.6

图6 焊后接头微观组织形貌(高倍)Fig.6 Microstructure of as-brazed joint in high magnification

图7 为图6 所示接头的元素面扫描分析结果.分析可知,Ag 元素主要分布在钎缝中,向两侧母材未发生明显的扩散渗透现象.Cu 元素主要分布在(Mn,Co)3O4保护层中,充分证实了RAB 过程CuO向(Mn,Co)3O4层发生了明显的反应渗透,该反应过程可以显著提高(Mn,Co)3O4层的致密度,在钎缝中可以检测到少量Cu 元素,对应了钎缝中分布的CuO 相.Mn 元素的分布规律表明,经过RAB 高温循环后(Mn,Co)3O4依然保持完整,可以充分发挥其阻隔元素扩散的作用.Fe 和Cr 元素的分布表明,不锈钢元素向钎缝的扩散可以被(Mn,Co)3O4层有效阻隔.尤其在界面处观察到一个明显的富Cr 层,说明高温加热过程Cr 元素向钎缝的扩散趋势非常明显,有研究已经指出,Cr 元素被有效阻隔有利于提高钎缝质量,避免不锈钢基体被氧化腐蚀,同时可以消除在湿氧环境中形成挥发性Cr 元素产物,避免电池片Cr 中毒[12].Ba 元素的分布确认,陶瓷基体在1 010 ℃/20 min 的工艺条件下,未向钎缝发生明显的扩散,这说明该工艺条件钎料未造成BCZYYb 陶瓷的反应性损伤.

2.3 钎料成分对接头组织与性能的影响

通过改变CuO 含量研究了钎料成分对接头组织与性能的影响,在1 010 ℃/20 min 工艺下对陶瓷与预制保护层的不锈钢进行了RAB 连接.图8a 显示纯Ag 作为钎料时两侧界面结合不良,存在明显的裂纹缺陷,在不锈钢侧的(Mn,Co)3O4层中观察到大量的孔洞,这是预制(Mn,Co)3O4层保留下来的孔隙缺陷.当钎料中添加CuO 后,这些孔洞缺陷几乎消失,这也充分验证了富CuO 液相向(Mn,Co)3O4层的熔渗,可以有效愈合孔洞缺陷.图8b 表明当钎料中CuO 质量分数为1%时,不锈钢侧连接良好,但在陶瓷界面依然能够观察到明显的裂纹缺陷,说明富CuO 液相与(Mn,Co)3O4层的反应,促使过多的富CuO 液相扩散至不锈钢侧,从而导致陶瓷侧液态钎料缺少CuO 液相,引起钎料润湿不良,最终形成了一定的未焊合缺陷.增加CuO 质量分数至4%,图8c 显示接头焊合良好,(Mn,Co)3O4层中Cu原子数分数达到了11.2%,说明CuO 与(Mn,Co)3O4充分反应形成了(Mn,Co,Cu)3O4相,在靠近(Mn,Co,Cu)3O4层的钎缝中能够观察到大量的CuO 相.图8d 表明,采用Ag-CuO(8%)钎料同样可以获得无缺陷的钎焊接头,在BCZYYb 陶瓷内部观察到了过厚的渗透层,表明过量的CuO 扩散进入了陶瓷基体,会严重影响陶瓷的电化学性能,而在不锈钢侧同样观察到大量的CuO 相,这也会导致接头力学性能变差.

图8 钎料成分对接头组织的影响Fig.8 Effects of braze composition on the joint microstructure.(a) Ag;(b) Ag-CuO (1%);(c) Ag-CuO(4%);(d) Ag-CuO (8%)

图9 显示的接头剪切强度测试结果表明,纯Ag 以及钎料中CuO 质量分数为1%时,接头剪切强度较低,这是由于接头存在较多的未焊合缺陷,如图8a 和8b 所示.采用Ag-CuO(2%)钎料时获得了最高的接头剪切强度为21.6 MPa.继续增加钎料中CuO 含量,会导致接头剪切强度逐渐降低,这是由于过多CuO 与陶瓷反应造成的反应性损伤所致.

图9 钎料成分对接头剪切强度的影响Fig.9 Effect of braze composition on the shear strength of joints

图10 和表2 显示了钎料成分为Ag-CuO(4%)时接头陶瓷侧断口形貌及成分分析,结果显示在断口中检测到了BCZYYb 陶瓷构成元素及Cu 元素,说明断裂位置主要发生在陶瓷侧的渗透层中,表明钎料向陶瓷侧熔渗后形成的渗透层,力学性能较差,随着陶瓷侧反应层增厚,接头的剪切强度性能不断衰减.因此,在采用Ag-CuO 对BCZYYb 陶瓷进行RAB 连接时,一定要严格控制钎料中CuO 含量,避免钎料对陶瓷基体造成过度的反应性损伤.

图10 BCZYYb 侧断口形貌及成分分析[Ag-CuO (4%)]Fig.10 Fracture morphology from BCZYYb side [Ag-CuO4%]

表2 BCZYYb 侧断口成分分析(原子分数,%)Table 2 Composition analysis from BCZYYb side

3 结论

(1) Ag-CuO 钎 料 在BaCe0.7Zr0.1Y0.1Yb0.1O3-δ陶瓷表面具有良好的润湿性,液态钎料中的富CuO 液相与BaO 的反应驱动了钎料润湿,钎料能够扩散进入陶瓷基体形成明显的熔渗层.

(2) 使用Ag-CuO 钎料在1 010 ℃/20 min 工艺下,成功实现了BaCe0.7Zr0.1Y0.1Yb0.1O3-δ陶瓷与预制保护层Crofer22APU 不锈钢的RAB 连接,钎料与两侧界面结合良好,富CuO 液相向(Mn,Co)3O4保护层的反应渗透促进了保护层致密化,形成了良好的界面结合,保护层在RAB 连接中对不锈钢构成有效保护,避免基体氧化以及元素扩散进入钎缝.

(3)采用 Ag-CuO(2%)钎料获得了最高接头剪切强度(21.6 MPa),CuO 含量较少容易引起界面未焊合缺陷,CuO 含量较高会对BCZYYb 陶瓷造成过度反应性损伤,导致接头承载能力降低.