双丝电弧增材制备Al-Mg-Zn-Cu-Sc 铝合金工艺与组织性能

2023-01-08林三宝夏云浩董博伦蔡笑宇范成磊

林三宝,夏云浩,董博伦,蔡笑宇,范成磊

(哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

拥有良好比强度的铝合金是现代工业的重要金属材料,其中Al-Zn-Mg-Cu 铝合金因其优异性能在航空航天,高速机车等领域被广泛应用[1-2].然而目前大规模使用的Al-Zn-Mg-Cu 铝合金构件所采用的加工制造方法往往存在材料浪费严重、加工制造周期长的特点.为进一步提高材料利用率和制造效率以实现绿色智能化制造,近净成型方法—电弧增材制造技术制备Al-Zn-Mg-Cu 合金受到了广泛的关注.

除传统的铸造方法外,Zuo 等人利用液滴喷射成型的方法,制备了7 系铝合金[3].随后Kaufmann以及Martin 等人[4-5]先后采用以激光为热源的增材制造方法制备了不同成分的7 系铝合金,并且对于激光增材制造7 系铝合金存在的热裂纹问题进行优化,分别采用了改变激光功率、Si 元素直接合金化以及纳米薄膜合金化的方式一定程度上抑制了热裂纹的产生.

Dong 等人[6]采用GTA 增材制造方法制备了7 系铝合金,分析了电弧增材制备的沉积态铝合金中存在的组织问题,揭示了电弧增材过程中的动态析出行为并且对其组织性能进行优化.但是目前所制备的7 系铝合金仍存在一定的组织问题,例如凝固缩孔,塑性过低等.传统冶金学中,Sc 元素可以通过促进异质形核的方式实现铝合金组织细化,从而一定程度上消除凝固过程中存在的缺陷问题,优化铝合金组织并且形成纳米级别析出相,通过弥散强化进一步提升力学性能[7].

有学者在7 系铝合金的铸造过程中加入Sc[8],通过引入Sc 带来的晶粒细化和弥散强化效果优化了铸态7 系铝合金的性能.Zhu 和Wang 等人[9-10]尝试在激光选区熔覆中加入Al、Sc 和Zr 的化合物颗粒,作为晶粒形核的孕育剂,通过晶粒细化的方式避免了裂纹的形成.其中Sc,Zr 元素还可通过时效过程与原本存在的时效后强化相共同发挥提升力学性能的作用.因此希望在电弧增材制造7 系铝合金中引入Sc 元素实现高效高质的7 系铝合金电弧增材制造.

常见的电弧增材合金化方法有在保护气中送进气体合金化元素的保护气合金化方式,在表面涂铺含有合金化聚合物的表面涂敷方法以及多根送丝方法的多丝合金化方法[11-13].其中多丝合金化方法可高效制备成分均匀构件,并可实现定量化成分设计[14].

多丝电弧增材制造过程中,在送进多种丝材时,通过控制工艺参数可以多丝的均匀混合,以实现特殊成分合金的均匀制备[15-16].此外,该方法可以进一步优化工艺性能和组织缺陷情况.因此利用双丝电弧增材制造技术制备Al-Mg-Zn-Cu-Sc 合金即实现Al-Zn-Mg-Cu 合金的Sc 微合金化,是改善该合金系工艺性能和组织成型情况的可行方法.

文中针对7 系铝合金电弧增材合金化的问题,提出了利用送进含Sc 的第二根丝材,将Sc 元素引入7 系铝合金的工艺方法,并对比分析不同工艺参数下的组织性能特点,以获得高效快速的含Sc7 系铝合金制备工艺.

1 试验方法

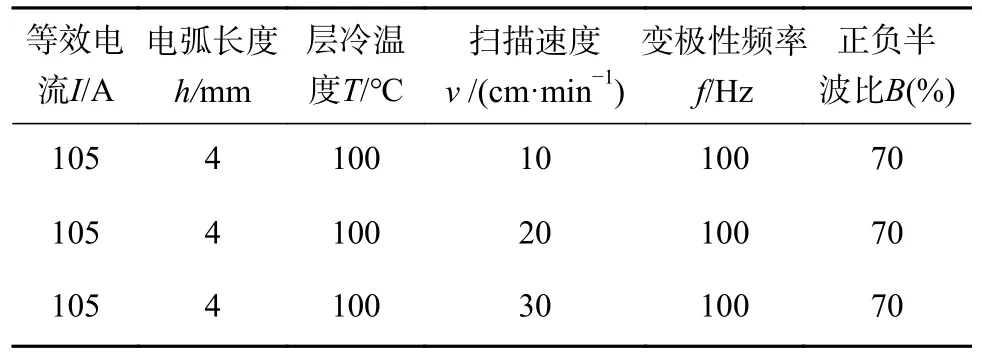

试验设计了双丝GTA 增材制造系统,其中双丝从同向单侧不同角度送进(图1),GTA 电源采用Miller Dynasty 350 GTAW 变极性频率可调电源.两根铝合金丝材分别从不同位置送进,经过GTA 加热融化形成熔池,在平台运动过程中随之凝固,完成沉积过程.沉积过程中为实现铝合金表面氧化膜的清理,GTA 电源采用交流变极性模式,同时为研究扫描速度的影响,具体试验参数如表1 所示.采用的送进丝材为Al-Zn-Mg-Cu 丝材和Al-Mg-Sc 丝材,具体成分如表2 所示.

表1 焊接工艺参数Table 1 Welding process parameters

表2 丝材和基板成分(质量分数,%)Table 2 Composition of welding wire and substrate

图1 双丝电弧增材制造系统示意图Fig.1 Schematic of dual wire arc additive manufacturing system

沉积过程中,为观察熔滴过渡情况和电弧稳定性,利用Xiris 高动态相机以及其相关配套软件对于沉积过程进行实时监控.在沉积过程完成后,利用电火花线切割从沉积完成的试样中切取不同尺寸的试样进行组织观察和力学性能测试,其中进行微观组织观察的试样经金相砂纸研磨和抛光过程后,利用HNO3∶HCl∶HF∶H2O 为5∶3∶2∶180 的凯勒试剂进行腐蚀.随后利用KEYENCE-VHX-1000E超景深光学显微镜进行微观组织观察.利用Instron5569 电子万能试验机进行拉伸力学性能试验,获得拉伸力学性能并且利用蔡司Merlin Compact场发射扫描电镜对于增材得到的沉积态试样截面以及拉伸试验获得的断口试样进行观察.拉伸试样的尺寸如图2 所示.

图2 拉伸试样的具体尺寸 (mm)Fig.2 The size of the tensile sample

2 试验结果与分析

2.1 送丝条件对成形和气孔的影响

为实现同侧双丝在电弧的加热作用下同步熔化,且能够均匀过渡到熔池继而凝固,文中工艺中采用了同侧上下不同角度的送丝位置.其中两送丝位置分别与基板成60°和30°的角度,电弧稳定后同时送进两根丝材.虽然两根送进丝材均为铝合金丝材,但是其工艺性能和熔化时物性明显不同.其中Al-Mg-Sc 丝材的焊接工艺性能良好,Al-Zn-Mg-Cu 丝材的焊接工艺性较差,因而不同送进丝材采用不同的送进位置会对沉积过程产生较大影响,故采用分别在不同位置送进丝材并交换位置,以获得不同送丝条件下的熔化凝固情况,最终确定两根丝材送进的位置.

单丝送进时,7 系铝合金丝材在上方送丝位置过渡情况不佳,而在下方送丝位置呈现顺利的熔化凝固过程,而含Sc 的Al6Mg 丝材工艺性能十分良好,具有良好的流动性,其在靠近焊枪或靠近基板的送丝位置均有良好的工艺表现.7 系铝合金丝材从上方送丝送进时会受到提前加热,呈现十分粘稠的质地且丝材到熔池的距离较远,无法实现良好过渡,易于堆积在送丝嘴处.随后,采用两根丝材同时送进的方式,分别对于两根丝材在不同送丝位置进行试验,如图3 所示.其中上方1 号沉积层是Al-Zn-Mg-Cu 丝材在靠近热源的位置,Al-Mg-Sc 丝材在靠近板材的位置,2 号反之.

图3 不同送丝位置情况下的成形情况Fig.3 Forming under different wire feeding positions

可明显看出图3 中1 号沉积层以成形,在平台行走过程中,受热源加热的两根丝材熔化后聚集在一起,易汇聚形成较大液态金属球(图4).随着丝材送进逐渐增大,难以过渡进入金属熔池,凝固后呈现滴状铝合金球,难以实现送进丝材的沉积成形.

图4 不良的双丝过渡情况Fig.4 Poor weld drop transition conditions

图3 中2 号沉积层是交换送丝位置后的沉积情况,成形良好,两根丝材在受到加热之后,自然平缓过渡,能够在既定运动位置上稳定成形,且表面较为光亮,边缘较为整齐.因此,结合两根丝材的不同送丝表现,在双丝电弧增材制造含Sc 的7 系铝合金时,7 系铝合金丝材采用靠近基板的送丝位送进,含Sc 的Al6Mg 丝材采用靠近焊枪的送丝位送进.

此外,在双丝电弧增材过程中,两根同时送进的铝合金丝材会存在一定的相互作用,对于不同送丝位置送进的丝材,其熔化前后的物性相差较大,当丝材送进过快时,会导致未完全熔化,丝材送进过慢时会导致丝材熔化后表面张力较小呈现黏度较低的质地,流动性过大,亦不利于铝合金的沉积过程.因此设计了送丝速度配合工艺试验,确定了含Sc 的铝合金丝材和7 系铝合金丝材的送丝速度区间,试验结果如图5 所示.

图5 不同送丝速度下的成形情况Fig.5 Forming under different wire feeding speeds

最终确定的送丝区间为单送丝位置为600 mm/min 至1 000 mm/min.稳定沉积效率两根铝合金丝材的总送丝速度为1 600 mm/min.

2.2 不同变极性频率下的试验分析

利用电弧作为铝合金增材制造的热源,除了增材效率高,设备简单等优势外,其能够实现阴极清理铝合金表面氧化膜的特性亦是其重要优势.为了综合铝合金氧化膜的阴极清理的作用以及能量转化情况,采用极性周期可变的变极性电弧策略.因此探明双丝电弧增材过程中的变极性参数对于试验的影响十分重要.

变极性参数一般包括正负半波的占比以及变极性频率.首先是正负半波的占比,当负半波占比过大时,会造成电弧的钨极产生烧损,而正半波占比过大时,也会发生阴极清理效果差的情况,经过单因素试验,综合钨极烧损和阴极清理作用情况,综合选用EN/EP 比为7∶3,此时的阴极清理效果较好,且钨极烧损情况较小.随后采用不同参数分别制备了不同变极性频率的双丝铝合金电弧增材试样,并对其进行观察.

首先是在不同的变极性频率下的孔隙情况,对于采用不同变极性频率制备的铝合金沉积试样进行分析,如图6 所示.

由宏观组织图可明显看出,孔隙的数量随着电弧变极性频率的增加呈现出先减少后增加的变化趋势.其中在电弧的变极性频率为100 Hz 和150 Hz 时,截面上的可见孔隙较少,进一步通过图片计算孔隙尺寸,得到大致的孔隙分布趋势如图7 所示.结合孔隙分布情况,应采用电弧的变极性频率为100 Hz 或150 Hz.

图7 不同变极性频率下的孔隙占比变化Fig.7 Variation of pore area percentage at different variable polarity frequencies

图8 展示了不同频率下的宏观成形情况,在不同的变极性频率下,可看到各试样的宏观样貌具有明显不同.首先观察表面洁净情况以及周围阴极清理的效果,随着变极性频率的增加,沉积层表面愈发光亮,并且在表面有明显的鱼鳞纹形状.

图8 不同变极性频率下的宏观形貌Fig.8 Macrostructure at different variable polarity frequencies

整体的成形随着频率的增加,成形愈发稳定,成形更加顺畅美观.在较低的变极性频率时虽然也具有良好成形,但是如在100 Hz 以及50 Hz 时的情况,很容易形成球状,影响后续沉积.

由于电弧在极性变化过程中,会发生明显的变化,电弧的形态会受到变极性频率的影响.双丝电弧增材过程中电弧稳定性与熔滴过渡之间存在密切关系.图9 展示了不同变极性频率下双丝电弧增材过程中的电弧形态.当电弧在50 Hz 时,在电弧进行移动时,会出一定的偏移现象,而当电弧的变极性频率高于200 Hz 时,电弧无偏移情况,刚度较好.能量较为集中,但此时电弧过于收束,双丝在电弧处交汇易产生不良过渡情况.因此在双丝电弧增材制备铝合金中应该选用100~ 150 Hz 的变极性频率.尽管双丝电弧增材工艺中变极性频率的增加会增加电弧的挺度,并且使得电弧挺度增强,产生较大的电弧压力,促进熔滴过渡,但是过于收束的电弧会使两根高速不断送进的丝材熔化不完全,发生相互干涉,难以进行沉积.

图9 不同变极性频率下的电弧形态Fig.9 Shape of arc at different variable polarity frequencies

2.3 不同扫描速度下的组织与力学性能

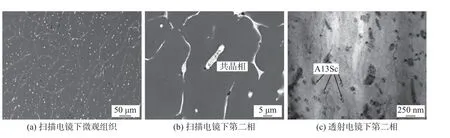

选用不同的热源扫描速度,分别为100 mm/min,200 mm/min 和300 mm/min,其他条件不变进行试验.观察扫描速度为100 mm/min 时,Al-Mg-Zn-Cu-Sc 合金的组织基本特点,如图10 所示.

图10 双丝电弧增材制备的Al-Mg-Zn-Cu-Sc 合金微观组织Fig.10 Microstructure of Al-Mg-Zn-Cu-Sc alloy prepared by dual wire arc additive manufacturing.(a) the microstructure of Al-Mg-Zn-Cu-Sc;(b) eutectic second phase in grains boundaries;(c) distribution of Al3Sc particles

从微观组织可观察到在沉积态Al-Mg-Zn-Cu-Sc 合金的晶界上分布有大量银白色衬度的共晶组织,由基体和第二相构成,主要分布在晶界上,并且晶粒内部也有一定分布.在放大倍数较高时,可以观察到Al3Sc 相的存在,均匀分布在基体中,说明Sc 元素在该合金中主要以第二相的形式存在.该相呈现与基体共格的特征.纳米尺度Al3Sc 相说明了双丝电弧增材技术引入Sc 可以从弥散强化的角度进一步提升力学性能.成形尺寸方面,在送丝速度不变的情况下,随着热源扫描速度的增加,沉积层宽度明显减小,沉积成形得到的薄壁厚度变小,从1.5 cm 减小至0.9 cm 表面趋于光滑.

在送丝速度不变的情况下,随着热源扫描速度的增加,单位时间内的熔覆丝材减少,形成的熔池较小,在较快的散热条件下,熔池凝固较快,较小的熔池凝固后形成的沉积层较窄,并且由于熔池处于高温的时间较短,在其凝固的过程中由于铺展时间较短,表面张力较大,无法较好的润湿此前凝固的表面,使得侧面出现不同程度的成形缺陷.

相同工艺参数下不含Sc 元素的7055 铝合金与不同扫描速度下的双丝电弧增材制备Al-Mg-Zn-Cu-Sc 合金的力学性能如图11 所示,与沉积态7055 铝合金相比,后者抗拉强度、断后伸长率均有一定程度提高,抗拉强度提升30%,断后伸长率平均提高40%,但是不同扫描速度下的拉伸性能差别不大,抗拉强度都在300 MPa 左右,断后伸长率也都在达到5%以上.这种现象出现的原因是沉积态下的Al-Zn-Mg-Cu 合金在引入Sc 的情况下仍然在晶间富集第二相,容易发生断裂.同时在不同扫描速度下,影响拉伸性能的大尺寸缺陷并不存在,因此说明扫描速度参数对于沉积态的力学性能影响较小,主要影响成形和沉积速率等情况.因此,在工艺区间内的扫描速度的变化在双丝电弧增材制造Al-Mg-Zn-Cu-Sc 合金过程中对于力学性能的影响不大.为进一步研究不同的扫描速度影响的组织变化,探究力学性能变化不大的原因,将进一步对于不同扫描速度下的制备沉积态Al-Mg-Zn-Cu-Sc 合金的微观组织进行观察.

图11 不同扫描速度下的力学性能Fig.11 Mechanical properties at different scanning speeds

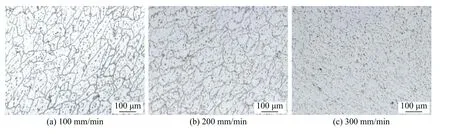

常规增材制造中为控制成形,扫描速度为恒定值.对于电弧增材过程,在不同的扫描速度下的产热过程和散热过程都会发生变化,同时对于工艺开发尚不明确的铝合金双丝电弧增材技术,由于铝合金散热较快,熔化后的熔池流动情况发生变化,凝固后的沉积态组织会受到热变化的影响从而在不同的扫描速度下对应出不同的组织情况.不同扫描速度下获得的沉积样品微观组织如图12 所示.

图12 不同扫描速度下的微观组织Fig.12 Microstructures at different scanning speeds.(a) 100 mm/min;(b) 200 mm/min;(c) 300 mm/min

随着扫描速度的增加,组织中的柱状晶的纵向生长程度减少,并且晶粒平均尺寸有所减小,但是差距不大.这是由于扫描速度增加时,单位时间熔覆的金属量减少,熔池的尺寸减小,散热条件发生变化.虽然扫描速度的增加使得熔池凝固速度进一步加快,但是由于散热和产热之间的差距变化不大,并未出现有利于等轴晶产生的散热条件,因此组织仍然呈现大量柱状晶的特征.与组织发生较小的变化相对应,不同扫描速度下的力学性能变化较小.

进一步观察拉伸试验断口,如图13 所示.不同扫描速度下的断口截面展示大致相同的断裂情况,进一步对应上述的组织特点,断口的断裂形式大多为由缺陷处开裂,并持续扩展,最终全部断裂.其中断口处主要呈现沿晶断裂,从端口处的衬度可知,沿晶断裂的原因是晶界处存在脆性的第二相,在受到应力时会率先开裂.断口处可见大量小尺寸韧窝,这些尺寸较小的韧窝反映了试样相对较低的塑性.并且从断口界面可见,组织内部存在一定的气孔,成为断裂的裂纹源.

图13 拉伸断口的表面Fig.13 The fracture surface of the tensile tested sample.(a) characteristics of fracture;(b) the microstructure of fracture surfaces;(c) dimples in the fracture surface

3 结论

(1) 采用双丝电弧增材系统,进行电弧增材制造7 系铝合金过程中的Sc 合金化,实现了沉积态Al-Mg-Zn-Cu-Sc 铝合金制备,通过不同送丝位置和送丝速度的对比试验,确认每根丝的送丝速度在600 mm/min 到1 000 mm/min 范围内均可良好成形.

(2) 随着变极性频率的增加,组织内部的气孔含量呈现先减少后增加的趋势,组织在100 Hz 到150 Hz 之间达到气孔率小于0.1%的程度,且此时电弧稳定性较高,可以稳定实现双丝电弧增材制备过程.

(3) Sc 元素以Al3Sc 相的形式存在于基体中.随着扫描速度的增加,柱状晶的生长趋势在一定程度上被限制,单层沉积高度增加和沉积层宽度减小,力学性能变化不大.