钎焊超薄GH99 蜂窝夹层结构力学性能分析

2023-01-08刘亚洲宋晓国程危危胡胜鹏曹健

刘亚洲,宋晓国,程危危,胡胜鹏,曹健

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.中国航天科工集团第三研究院,北京空天技术研究所,北京,100005)

0 序言

为满足深空探索的需求,过去几十年间世界各国设计了多种航天器[1-2].航天器在完成太空任务的过程中面临空气动力[3]、控制与导航[4]、材料及航天动力等方面的挑战,其中面临最严峻的挑战之一是热防护结构的设计及其材料选择[1].热防护结构是高超音速飞行器轻量化、重复使用及简便维护的关键.金属夹层结构具有质轻、比强度和比刚度高、抗冲击性能优异等众多优点[5],目前主要的应用是金属夹层热防护结构.金属夹层结构的制造包括芯体的制造[6]和芯体与面板的连接[7]两大部分.蜂窝芯体的制造主要采用瓦楞轧制成型.轧制成型的蜂窝芯为薄壁结构,其与面板的连接目前主要通过胶结或钎焊的方法.胶结接头不能进行高温服役,因此针对承受高温的热防护结构通常采用钎焊方法进行制造[8].

GH99 镍基高温合金是一种时效强化型镍基高温合金,其基体由面心立方结构的γ 相以及析出的γ'相、氮化物、碳化物等组成,使用温度高达1 000 ℃,其面心立方结构使其容易轧制成薄板,是一种极具应用前景的热防护结构材料[9].目前,通过镍基钎料连接镍基高温合金的技术已经较为成熟[10],Liu等人[11]采用BNi-2 钎料实现了GH99 的良好连接,接头界面主要分为钎缝区以及扩散区,研究了钎焊温度对界面微观组织及力学性能的影响.结果表明,扩散层中硼化物是影响接头力学性能的主要因素,升高钎焊温度利于降低硼化物的析出,但过高的钎焊温度会导致母材性能的显著恶化.李文强[12]采用BNi-2 钎料对GH3536 蜂窝芯体与高铌TiAl面板进行连接,研究了钎焊工艺参数对界面微观组织及力学性能的影响.结果表明,钎料中较多的硼元素会与蜂窝芯体生成大量低熔点的硼化物,钎焊温度过高或保温时间过长时芯体可能会被完全熔断,导致结构的拉伸强度发生骤降.

随着对夹层结构研究的日益深入,学者们开发了多种夹层结构力学性能的评价方法.Moslemian 等人[13-14]采用试验与模拟相结合的方法研究了X 形夹层结构的夹芯与面板连接界面的裂纹扩展形式,并从理论上给出了夹层结构夹芯裂纹扩展的方式,为夹层结构的服役提供理论基础.Rajput 等人[15]采用试验与模拟相结合的方式对泡沫夹层结构的平压力学性能进行了分析,探究了夹层结构的失效形式与边界形式之间的联系.Fan 等人[16]通过碳纤维增强的夹层结构的面外压缩、面内压缩以及三点弯曲来研究夹层结构的力学性能,发现结构屈曲与面内脱粘是夹层结构失效的主要原因,而夹层结构界面失效主要采用剥离测试.综上所述,目前主要通过界面剥离测试对面板与芯体的连接强度进行表征,并通过面内和面外压缩对结构的整体力学性能进行测试.

为实现结构轻量化目的,选用目前市售最薄为0.1 mm 厚度的GH99 高温合金板带为原材料制备蜂窝芯,并用此厚度板带作为夹层结构面板.为防止面板及薄壁蜂窝芯的过度溶蚀并保证钎料填充性能,采用含硼量较低的BNi-5a 钎料对蜂窝夹层结构进行真空钎焊.通过扫描电子显微镜、光学显微镜和复合材料超声C-扫描检验分别对母材组织、接头的物相以及焊合率进行表征;采用万能试验机对蜂窝夹层结构的界面剥离强度、准静态面内及面外压缩强度进行测试;最后与结构的面内与面外压缩失效的有限元模拟结果对比,分析超薄夹层结构的面内与面外压缩失效机制.

1 试验方法

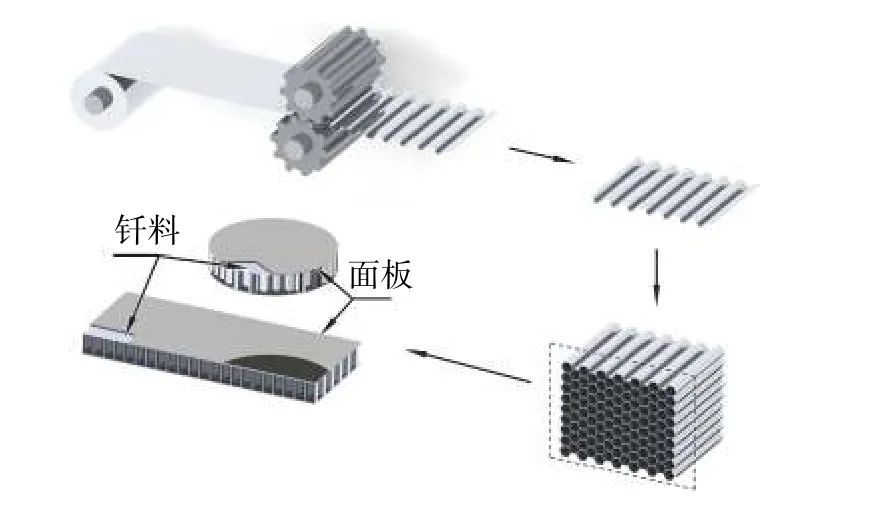

试验采用的蜂窝芯体是通过将厚度为0.1 mm的GH99 薄板辊压制成瓦楞板,对瓦楞板之间进行激光点焊连接制备而成.采用电火花加工方法将蜂窝芯体及0.1 mm 厚的GH99 薄面板加工成120 mm × 120 mm × 10 mm 与120 mm × 120 mm ×0.1 mm 的大小,随后通过机械打磨去除面板材料表面氧化皮,最后采用酒精对蜂窝芯体及面板材料进行清洗以去除表面油污.试验使用的BNi-5a 非晶箔带总厚度约为60 μm,焊接前如图1 所示,按面板-钎料-蜂窝芯体-钎料-面板的次序进行装配.钎焊在ZC-ZK/YL3 型真空扩散钎焊炉中进行,该设备稳定工作时的真空度高于5 × 10-3Pa,满足使用需求.试验采用的钎焊工艺曲线如图2 所示.首先,从室温以5 ℃/min 的升温速率升温至200 ℃;然后,以20 ℃/min 的升温速率升温至960 ℃,为保证蜂窝受热均匀,保温10 min;之后,以10 ℃/min 的升温速率升温至1 170 ℃并保温10 min;最后,以20 ℃/min 的速率降温至室温.

图1 GH99 超薄夹层结构的制造流程Fig.1 Manufacturing process of GH99 ultra-thin sandwich structure

图2 钎焊工艺曲线Fig.2 Brazing process curve

2 微观组织分析及力学性能测试

2.1 微观组织分析方法

采用电火花加工方法对钎焊所得蜂窝夹层结构进行切割,并使用树脂基材料进行镶嵌处理,使用1 200 和2 000 目的砂纸及粒度为2.5 μm 的金刚石抛光剂对夹层结构与经历钎焊热循环前后的蜂窝母材进行打磨和抛光处理,使用配备有能谱仪(EDS,Octane Plus,EDAX)的扫描电子显微镜(Merlin Compact,Zeiss)对前者进行界面微观组织分析,使用腐蚀液(浓度40% 的HF∶浓度65%的HNO3∶浓度36% 的HCl∶H2O=1∶10∶50∶38)对抛光后的后者进行腐蚀,之后采用光学数码显微镜(DSX510)对其金相组织进行观察.

2.2 力学性能分析方法

采用电火花加工方法将蜂窝夹层结构加工成图1 所示,尺寸为φ60 mm 及120 mm × 50 mm 的试样,使用复合材料超声C-扫描检验对其焊合率进行检测.对试样进行面外压缩测试和面内压缩测试.面内压缩和面外压缩的加载速率均为5 mm/min,每组进行三次试验.夹层结构的面内与面外压缩失效模拟采用ABAQUS 有限元软件进行研究,夹层结构的失效分析由线性分析和非线性分析两部分组成.线性分析获得临界载荷及屈曲模态;以线性分析的模态及载荷为输入,引入扰动进行非线性分析,即可获得超薄夹层结构的屈曲失效过程.超薄夹层结构的力学参数通过对经历焊接热的薄板进行单向拉伸获得.

3 试验结果

3.1 GH99 钎焊界面微观组织分析

图3 为钎焊前后蜂窝母材的金相组织形貌.从图3a 中可以看出,初始组织状态为晶粒大小不一致,且分布不均,同时能看到退火孪晶,结构中存在着分布不均的球形小颗粒,其为γ'相[17];图3b 是焊后母材金相组织形貌,从图3b 中可以看出晶粒明显长大,退火孪晶减少.产生这一现象的原因是温度达到1 090 ℃以上,γ'相溶解,而γ'相有阻碍晶粒长大的作用,随着温度的升高,γ'相溶解,晶粒在温度和γ'相溶解的驱动下快速长大.

图3 钎焊前后蜂窝母材的金相组织形貌Fig.3 Metallographic state of honeycomb base metal before and after brazing.(a) before brazing;(b) after brazing

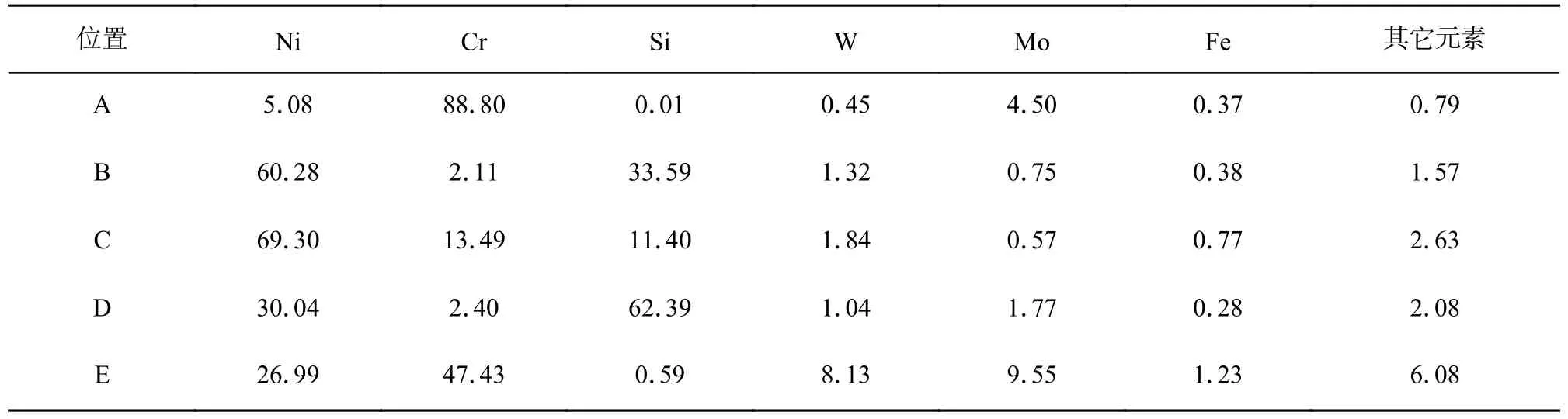

采用Ni-Si-B 系钎料钎焊镍基高温合金,当钎焊温度较高或钎焊间隙较大时,由于非平衡凝固的影响会在钎缝区析出硅化物[11,18].超薄蜂窝夹层结构的T 形钎焊接头使得钎焊界面出现温度及成分梯度,使钎焊界面易出现非平衡凝固组织[17].图4a~图4c是BNi-5a 钎料在1 170 ℃下保温10 min 钎焊超薄夹层结构的T 形接头典型界面微观组织,T 形接头钎料与母材之间的相互作用使得钎料沿蜂窝壁爬升[19].钎料沿结构的爬升使得接头附近成分不均,并因非平衡凝固析出图4b 中所示的组织.

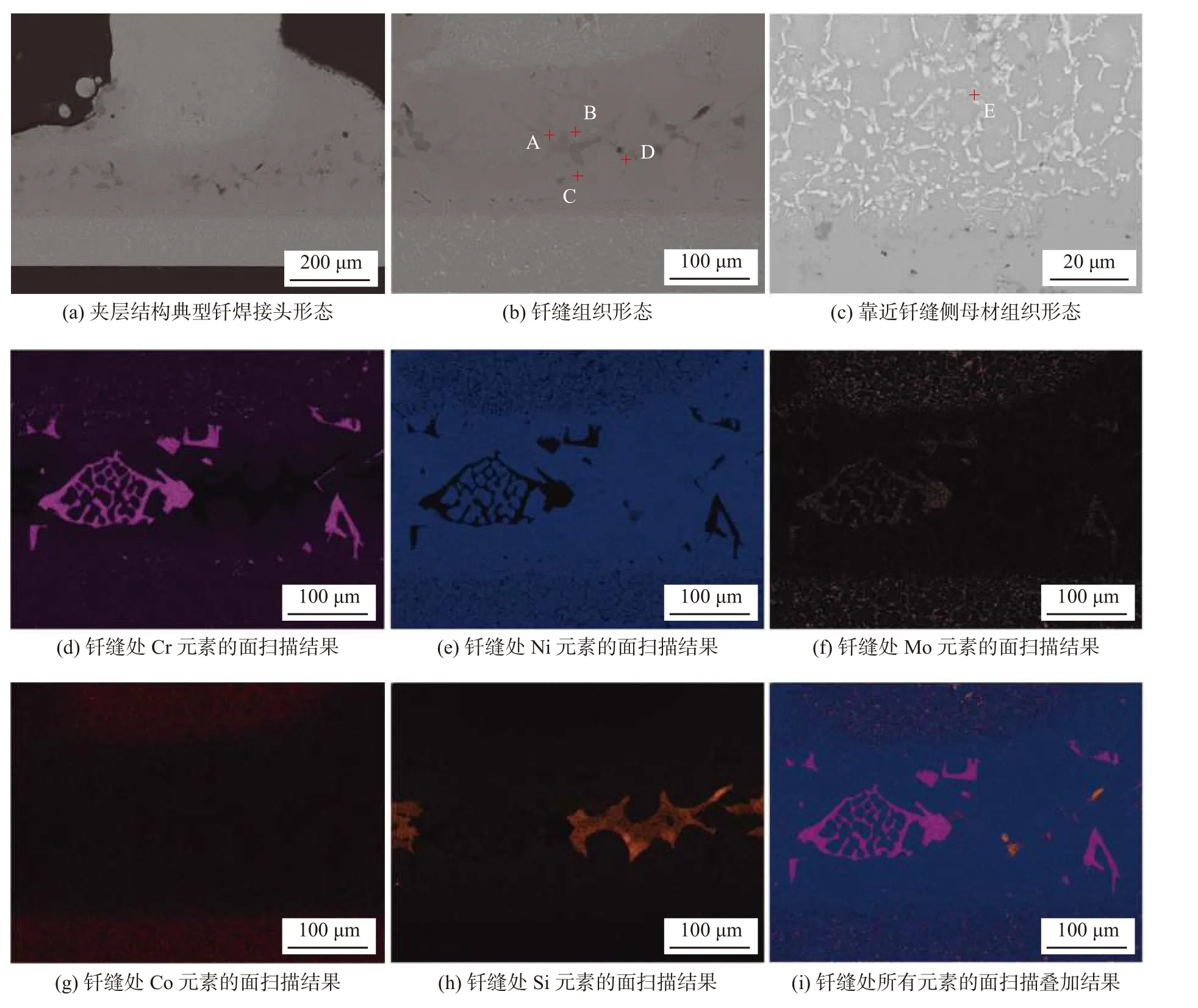

图4b 和图4c 是钎焊接头钎缝与靠近钎缝处母材扫描图像.从图4b 中可以看出钎缝物相复杂,且分布不均;图4c 中由于母材与钎料的相互作用使得母材靠近钎缝处有白色絮状物质析出在晶界处.图4d~图4i 为蜂窝夹层结构的图4b 接头的元素分布图,从中可以看出,Co 元素主要分布在薄壁结构中;Mo 元素大部分分布在薄壁结构中,在钎缝中部分聚集,而BNi-5a 钎料中不含Mo 元素,所以,钎缝中的Mo 元素来自于母材;对比Ni 和Cr元素的分布图发现,Cr 元素富集的位置Ni 元素较少.钎缝中出现Si 元素的聚集,为了分析元素富集位置的物相,对图4b 和4c 中的各点进行EDS 分析,其主要化学成分见表1.

表1 图4 中标识各点的化学成分(原子分数,%)Table 1 Chemical compositions at each spot shown in Fig.4

图4b 中A 主要含Cr、Mo、Ni 元素,结合Cr-Mo相图可知,二者无限互溶,因此认为A 为Cr(Mo,Ni)固溶体;结合B 的元素比例和图4h 可知B 为硅化物,依据元素比例,其可能的相为Ni2Si;C 为钎料组织,通过成分分析可知其为Ni(s,s)与Ni3Si 的共晶组织;根据图4h 和D 的元素比例可知D 为硅化物,且可能的相为NiSi2相;对母材侧析出的白色化合物E 进行分析(图4c)可知,其可能为富含Ni-Cr-Mo 的硼化物[11].

图4 超薄夹层结构典型钎焊接头界面微观组织及图4b 中主要元素面扫描结果(1 170 ℃/10 min)Fig.4 Metallographic structures of brazing joint.(a) the brazing seam+base metal;(b) the brazing seam;(c) the base metal;Surface scans of elements in a brazed joint with a sandwich structure(Fig.4b) (d)Cr;(e)Ni;(f)Mo;(g)Co;(h)Si (i) all

蜂窝结构钎缝凝固过程可以分为等温凝固和非平衡凝固两个部分.靠近母材侧的钎料凝固是等温凝固部分,由于母材与液态钎料之间的相互作用,液态钎料中的B 元素向母材中扩散,与其中的Ni,Cr,Mo 等元素相互作用,在晶界析出硼化物.而Si 元素扩散系数小,所以在靠近母材处形成平衡的Ni(s,s)与Ni3Si 的共晶组织;钎缝中间的凝固过程属于非平衡凝固,非平衡凝固过程的微观结构形成受初级凝固相的形成状态和溶质元素的偏析行为影响.在沿着初始镍基固溶体相进行凝固过程中,Si 元素在Ni 元素中分布系数较小,剩余液相在凝固过程由于成分过冷和溶质分配差异产生Ni2Si 和NiSi2相[18].

综上,使用BNi-5a 钎焊GH99 蜂窝夹层结构时,其钎焊接头形式为T 形线接触型接头,当钎焊工艺为1 170 ℃/10 min 时,钎焊接头处的主要组织为Ni(s,s)与Ni3Si 的共晶组织.接头形式的影响使得钎焊接头处产生非平衡凝固出现Cr(Mo,Ni)固溶体、Ni2Si 及NiSi2相.

3.2 超薄夹层结构力学性能分析

对进行力学性能测试的蜂窝夹层结构进行复合材料超声C-扫描检验,结果如图5 所示,从图中可以看出蜂窝夹层结构的焊合率接近100%,无明显未焊合与过度溶蚀现象的发生.经计算该蜂窝夹层结构的表观密度为0.572 g/cm3.

图5 圆形和矩形蜂窝夹层结构实物及其复合材料超声C-扫描检验结果Fig.5 The round and rectangular honeycomb sandwich structure in kind and its composite material ultrasonic C-scan inspection results.(a) the round noneycomb sandwich;(b) the rectangular honeycomb sandwich structure

为表征蜂窝夹层结构的钎焊界面的力学性能,对夹层结构进行了界面剥离性能、面内及面外压缩测试,结果如图6 所示.从图6 中可以看出蜂窝芯与面板的最大剥离力为250.5 N.对比图6d 可以看出失效发生在面板上,因此,撕裂过程中钎焊接头度可承受大于薄壁母材强度的力.

图6 GH99 超薄夹层结构在不同加载条件下力学性能曲线及其失效结果Fig.6 Load-displacement curves and failure results of ultra-thin sandwich structures under different loads.(a) forcedisplacement curves for interfacial tearing;(b)force displacement curve for out-of-plane compression;(c) inplane compression of sandwich structures;(d) damage state of sandwich structures under interfacial tearing;(e)out-of-plane compression;(f) in-plane compression

蜂窝夹层结构的面外压缩性能曲线表明具有典型薄壁屈曲变形特征,如图6b 所示.试样从原点到α 点具有典型的弹性变形特征,随着压缩位移的增大,压缩应力超过蜂窝夹层结构的屈曲极限,结构进入塑性变形阶段.塑性变形阶段超薄结构中心出现外凸内凹的对称变形,塑性阶段的蜂窝结构的硬化率较低[20],并在 β 点到达应力峰值,其大小为30.421 2 kN,夹层结构准静态面外压缩强度达10.76 MPa;之后随着位移的增大,结构的应力减小,直至最低点γ,其大小为11.341 6 kN,此时屈曲变形的完整褶皱形成;随着位移的增加,结构的载荷进一步增大,这是超薄结构压溃后的致密化过程.试样的准静态面外压缩失效发生在圆形薄壁蜂窝结构的中间位置,在整个压溃过程中未见钎焊界面及面板的失效.

面内压缩结果如图6c 和图6f 所示,蜂窝夹层结构的沿长度方向发生屈曲时,其失效位置发生在蜂窝夹层结构的单排蜂窝结构中,其失效后长度方向由120 mm 压缩至115.8 mm.在与蜂窝夹层结构相邻的蜂窝结构未出现屈曲及界面失效,表明制备的蜂窝夹层结构整体结构均匀,钎焊工艺能够实现高强度连接薄壁面板与蜂窝夹芯的目的,其最大压缩强度为14.58 MPa,是面外的抗压缩强度的1.35 倍.

综上所述,通过BNi-5a 连接的蜂窝夹层结构,其焊合率接近100%,其剥离、面内与面外压缩形式均表现为超薄结构的面板或夹芯的失效,未发生钎焊界面失效现象.

3.3 夹层结构失效准静态压缩失效机制研究

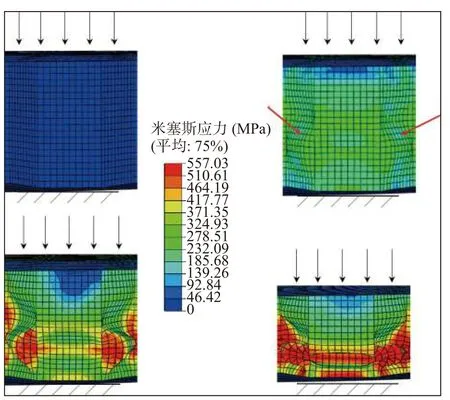

通过试验分析可知,蜂窝夹层结构的面外压缩失效过程为屈曲失效.结合图7 所示的有限元模拟结果可知,蜂窝夹层结构的失效过程如下:弹性变形过程—结构屈曲过程—结构密实化过程.结构屈曲变形过程中屈曲首先发生在蜂窝的单层瓦楞结构中,单层瓦楞的塑性屈曲使得单层瓦楞与双层瓦楞接触界面出现应力集中,从而双层瓦楞结构受力增大.随着面外压缩位移的增大,双层瓦楞结构出现屈曲,进而引发整体结构的屈曲变形,整体结构屈曲变形后开始密实化.

图7 超薄夹层结构面外压缩屈曲过程有限元模拟Fig.7 Finite element simulation of out-of-plane compression buckling process of ultra-thin sandwich structure

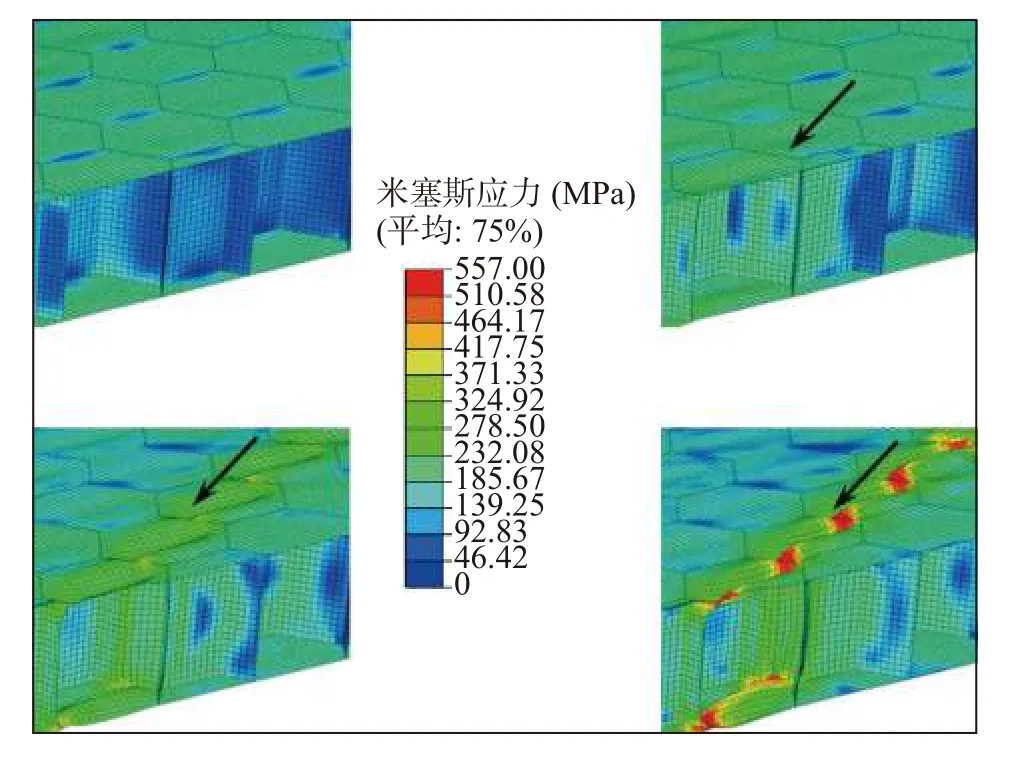

面内压缩结果表明,夹层结构面内压缩过程结构屈曲发生在单排蜂窝结构与模拟结果一致,如图8 所示.从图8 中可看出,面内压缩过程中结构失效过程主要为:弹性变形与屈曲变形过程,未出现明显结构密实化.面内压缩过程中结构中首先发生超薄面板的屈曲变形,当面板发生屈曲塑性变形后,其对面板与蜂窝连接处产生应力集中,面板对钎焊接头产生拉应力,由于钎焊接头强度较高,结构应力集中未造成钎焊接头的破坏,随着面内压缩应力的进一步增大发生蜂窝结构的单排瓦楞发生屈曲,从而引发夹层结构的失效.

图8 超薄夹层结构面内压缩屈曲过程有限元模拟Fig.8 Finite element simulation of in-plane compression buckling process of ultra-thin sandwich structure

综上所述,夹层结构的面外压缩屈曲过程是单层瓦楞的屈曲变形对双层瓦楞产生应力从而引发结构的整体屈曲;而面内压缩失效过程是面板的屈曲变形引起面板与蜂窝的连接位置出现应力集中引发结构的屈曲失效.

4 结论

(1) 实现了GH99 超薄夹层结构的钎焊制造,钎焊后的夹层结构的接头形式为典型T 形接头,接头物相组成主要为Ni(s,s)+Ni3Si 共晶组织,并伴随有Cr(Mo,Ni)固溶体、Ni2Si 及NiSi2相.

(2) 蜂窝夹层结构的面外压缩性能最大强度为10.76 MPa,其失效形式主要为夹芯的屈曲失效;面内压缩强度为14.58 MPa,其失效形式为单排蜂窝芯的屈曲失效.

(3) 有限元模拟结果表明,基于瓦楞成型的蜂窝夹层结构的面外压缩失效是夹层结构的单层瓦楞屈曲引发双层瓦楞屈曲,从而引起整体结构的屈曲变形;面内压缩失效过程是面板的屈曲变形引发结构整体屈曲变形.