基于PLC的饮料瓶自动装箱作业网络通信系统设计

2023-01-07周杨芳

桂 恒,周杨芳

(上饶职业技术学院,江西 上饶334109)

0 引言

饮料灌装入箱是现代饮料加工企业生产作业的重要环节。目前,大多数企业引进的灌装入箱生产设备以单套作业模式为主,鲜少采用工业互联集约网络通信技术,存在单次灌装生产数量有限、集约化作业效率低、网络通信控制便捷性不足等弊端。采用PLC可编程控制技术并引入工业互联网架构模式构建“主-从”计算机网络通信系统,能够较好地解决上述问题,有利于提升饮料加工企业灌装入箱的生产作业效率。基于此,展开相关的硬件和软件设计研究。

1 设计概述

系统基于西门子S7-200型PLC设计,为解决常规饮料瓶自动装箱生产设备存在的网络通信不便捷、集约化生产能效低等问题,特引入西门子工业互联网搭建和自动化生产解决方案,构建“主-从”计算机组网体系,采用“主站操纵器-从站分流机-从站装箱机”工业互联网架构模式。整套系统的主要硬件模块由3台饮料瓶装箱机、1台包装分流机和1台TD200主站操纵器组成,软件编程采用西门子S7-200型PLC专用编程软件STEP7实现,通信组网基于STEP7软件中的“NETR/NETW”指令向导构建。实际作业时,TD200主站操纵器负责整套系统的网络通信数据设置、验证和发送,包装分流机则根据接收到的控制程序将饮料瓶、粘合剂和纸箱有序地分配给装箱机,3台装箱机按照组网传送指令完成灌装作业。

2 硬件设计

2.1 硬件组网设计

系统硬件组网结构如图1所示,系统采用“主-从”结构组建作业通信网络,主要分为1个主站和4个从站。主站由TD200硬件系统构成,并配置1台安装Windows操作系统的计算机作为上位控制机,用于配置系统的网络通信参数、向从站发送装箱作业程序、查看系统工作时的网络传输数据等。从站由分流机和3台装箱机组成,其中,分流机由1台CPU224型的S7-200PLC控制,在接收到主站传输的装箱控制指令后,由PLC向3台装箱机发送灌装控制程序,控制装箱机有序地进行饮料瓶集约化包装、粘合、入库等操作;3台装箱机分别由3台CPU222型的S7-200PLC控制,各PLC接收到分流机发送的指令后进行有序作业。

图1 系统硬件组网结构示意图

2.2 硬件模块设计

该系统硬件模块主要由中央控制器、组网通信模块、传感器系统、传送装箱模块等组成。

2.2.1 中央控制器

中央控制器是整套系统的“大脑”,分为主站控制器(以1台CPU226型的S7-200PLC为核心)、分流机控制器(以1台CPU224型的S7-200PLC为核心)和装箱机控制器(以3台CPU222型的S7-200PLC为核心)。其中,主站与分流机之间以RS485线缆进行通信连接,分流机与各装箱机之间以双绞线和PPI通信线缆进行连接,构成自上而下的网络通信体系,并根据装箱作业的要求在STEP7软件中进行网络通信参数设置。

2.2.2 组网通信模块

组网通信模块采用西门子公司研发的网络中继器,将系统中各设备级联结起来,构建自动化生产通信网络环,设置波特率为9 600 bps,通信距离可达1 200 m,确保整套系统在较大的空间内安装、配置及作业。

2.2.3 传感器系统

传感器系统用于检测和统计装箱作业的数量,在各装箱机入口处安装光电传感器,用于检测饮料瓶装箱个数,当光电传感器检测到预设包装箱数时,由PLC计数器程序进行复位,并开启下一轮作业计数。

2.2.4 传送装箱模块

传送装箱模块由三相异步电动机、西门子MM420变频器模块和输送带模块组成,通过PLC编程控制散装饮料瓶、纸箱、粘合剂的有序运送。

3 网络通信设计

3.1 主站网络通信字节设计

主站网络通信字节设计如表1所示。

表1 主站网络通信字节设计

F错误提示:当F=1时,表示装箱机运行出现故障。

EEE错误代码:用于提示出现装箱作业错误类型的代码。

G粘合剂供应过慢:当G=1时,提示粘合剂供应慢,必须马上补充。

B纸箱供应过慢:当B=1时,提示纸箱供应慢,必须马上补充。

T饮料瓶供应过慢:当T=1时,提示生产线上无饮料瓶。

实际生产过程中,设置主站网络通信字节提示控制区,来提示饮料瓶自动装箱作业中可能出现的故障或问题。在程序设计上,用NETR指令连续读取主站的控制字节,以判别主站预设程序的执行情况,当分流机和包装机出现生产故障时,控制字节相应区域会出现对应的代码,并启动外部的声光报警装置进行提示。此外,当某装箱机包装完20箱饮料时,控制分流机的PLC会向该装箱机发送一条NETW指令,复位该装箱机的计数器。

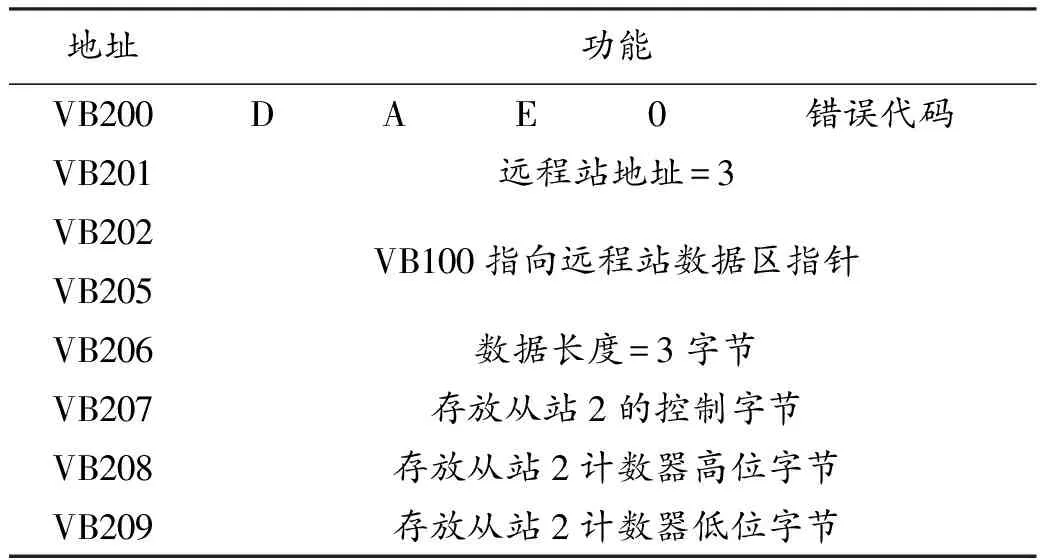

3.2 从站网络通信程序设计

本系统从站由分流机和装箱机组成,与主站之间建立PPI、RS485等网络通信关联,接收和反馈相关的装箱作业生产数据。为确保从站与主、从站之间的网络数据传输通畅,在从站网络通信程序设计中设置了专属的数据接收和发送缓冲区。其中,分流机向装箱机(从站2)发送数据的缓冲区首地址为VB300,接收数据的缓冲区首地址为VB200;分流机向装箱机(从站3)发送数据的缓冲区首地址为VB310,接收数据的缓冲区首地址为VB210;分流机向装箱机(从站4)发送数据的缓冲区首地址为VB320,接收数据的缓冲区首地址为VB220。明确通信数据发送及接收地址后,以分流机和从站2之间的网络通信为例,编写TBL通信程序表,如表2、表3所示。

表2 数据接收程序表

表3 数据发送程序表

3.3 网络通信参数设置

网络通信参数设置需要在STEP7软件中完成。以从站3的网络通信参数设置(见图2)为例进行说明:首先,点击软件菜单栏中的“工具”,接着点击其中的“指令向导”,并在弹出的对话框中选择“NETR/NETW”,之后选择“下一步”;其次,根据预先分配好的从站网络通信发送及缓冲区地址,在从站3的“数据存储在本地PLC何处?”选项中将数据接收缓冲区地址设置为VB210至VB212,并在“从远程PLC的何处读取数据?”选项中将数据发送缓冲区地址设置为VB310至VB312。其余从站的网络通信参数设置以此类推。

图2 从站3的网络通信参数设置

4 结语

该系统硬件和软件设计完成后,参照西门子工业互联网一体化装配方案搭建运行平台,并应用于某饮料加工企业生产现场进行测试,结果显示:系统连续运行8 h过程中,饮料瓶自动装箱作业准确率为99.5%,网络通信数据的传送发送掉包率为0.2%,各部件加工作业的平均响应时间为0.03 ms。整体而言,系统能够连续稳定地实现饮料瓶自动装箱加工作业,各预设指标参数均有良好的达成度,符合预期的设计初衷,实现了提升饮料加工企业灌装作业的集约化和自动化的目标,具有较高的应用推广价值。