钻井废弃泥浆制备压裂支撑剂的研究

2023-01-06葛保鑫张延青王晓慧谢雪莹齐元峰

葛保鑫,张延青,王晓慧,李 媛,谢雪莹,徐 畅,曹 琦,齐元峰,*

(1.青岛理工大学 环境与市政工程学院,青岛 266525;2.中国石油化工股份有限公司 胜利油田分公司技术检测中心,东营 257001;3.江苏艾特克环境工程有限公司,无锡 214200)

在过去的几十年里,石油工业为我国国民经济的蓬勃发展做出了重要的贡献。但石油钻探过程中产出大量的钻井废弃泥浆,不仅占用宝贵的土地资源,还对油田整体环境系统造成了显著负面影响[1]。钻井废弃泥浆是一种以破碎岩层、黏土、沙土等固体废物为主的,混有采出液、钻探助剂和少量原油等残留物的半固态或近固态废物[2]。所含的高分子聚合物残留、无机盐与微量重金属离子等物质[3],是堆场周遭的土壤环境、植物生态系统、地下及地表水环境和大气环境污染的主要根源[4]。

目前国内外对钻井废弃泥浆的主流处置工艺是以卫生填埋或油井回填利用为主,并兼以各种脱水减量、稳定固化的预处理措施以减少因回填导致的安全或环境问题[5]。以中石化在东营某油田中对钻井废弃泥浆的处置方法为例,其主要过程是对钻井废弃泥浆进行原位减量化,使用絮凝剂对泥浆进行脱稳脱胶,随后使用板框压滤的形式进行泥浆脱水,压滤液进入污水处理系统中处理,压滤后泥饼封存等待后续处置或利用。这种方式可以实现70%以上的泥浆体积减量并明显降低了环境负荷,但封存场所日常维护和监控不仅耗费大量的资金和人力,也未从根本上解决钻井废弃泥浆处置问题[6]。其他如泥浆均质化后回注无渗漏底层或者油井回填、自然干化后的卫生填埋、加入矿渣或外加剂进行固化的MTC(Mud to Cement)转化回注技术等处置方式也存在诸如经济效益低、处置周期长、潜在环境问题大的缺陷[7]。

陶粒型压裂支撑剂属于人工采用氧化铝和硅酸盐作为主要材料高温烧制的陶瓷制品,其颗粒度小且粒度均匀、强度高、颗粒密度大,是油田钻井开采作业中常见的工程材料。压裂支撑剂在传统制备中常以铝矾土等富铝材料作为原料制备,但铝矾土或工业氧化铝等原材料市场售价高昂,不利于采油成本控制[8]。因此,近些年来以固体废物作为原料制备压裂支撑剂的资源化利用方案得到相关专业领域的广泛关注和研究,如海书杰[9]利用油页岩渣作为添加剂,并以铝矾土为主材料烧制了满足国家相关标准的低密度压裂支撑剂,油页岩渣中存在的氧化铁等金属氧化物发挥了助熔剂的作用,快速形成了表面釉质,内部有机物成分挥发后形成了闭合气孔,从而减小了支撑剂的体积密度和视密度;杜杰等[10]在支撑剂的研究中,采用了1350 ℃对原材料粉煤灰与铝矾土进行了烧结,得到了体密度、视密度和破碎率(35 MPa)分别为1.37 g/cm3,2.63 g/cm3和6.98%的压裂支撑剂。然而,目前对于利用钻井废弃泥浆为原料烧结制备压裂支撑剂的研究至今仍鲜有报道。

为此,本研究在系统考察钻井废弃泥浆的元素组成、矿物组成、热学性质以及微观形貌等特性基础上,将稳定处置后的钻井废弃泥浆粉料、铝矾土粉料和锰矿粉等作为主要原料制备符合油田标准的高强度压裂支撑剂,并研究了不同批次样品的体积密度、视密度、破碎率、物相组成与微观形貌,为油田钻井废弃泥浆的高附加值资源化提供现实依据和理论参考。

1 材料和方法

1.1 试验原料

本研究试验中所使用的钻井废弃泥浆(以下简称WDM)由中石化东营某油田提供,泥浆样品经现场脱水处理;作添加剂使用的铝矾土(氧化铝质量分数>80%)和锰矿粉(氧化锰质量分数>98%)购买自河南某无机材料供应商。原料在进行试验前均经球磨机细磨2 h后达到300目细度要求。

1.2 制备过程

压裂支撑剂的制备过程为:①3种试验原料按照一定配比,在V型混料机(南京优丰,VH-2L型)中均质混合为原料粉;②原料粉在荸荠式造粒机(江阴鑫达药化,BTJ型)中添加适量黏结剂(纤维素钠等配制)滚动制备成20~40目的生料球;③生料球置于自行设计制造的由PLC控制的烧结器中进行热烧结;④冷却的支撑剂使用20~40目筛网的振筛机进行样品二次筛分以供后续测试。

样品在马弗炉中的烧结过程为:设置80 min由室温升温至400 ℃,保温30 min;随后设置100 min升温至900 ℃,保温30 min;最终设置以5 ℃/min的升温速率升温至目标烧结温度并设置保温时间完成烧结,烧结完毕后的支撑剂在自然温度下冷却至室温。

1.3 测试方法

采用岛津XRD-7000型X射线衍射仪对铝矾土、WDM和支撑剂进行矿物组成测试。铝矾土和WDM的热学性质使用SDT Q600同步热分析仪(TG-DTG/DSC)进行测试,经过热分析测试后的铝矾土和WDM采用GENESIS XM能量色散X射线光谱仪(EDX)进行元素组成测试。支撑剂的微观结构采用Zeiss EVO10扫描电子显微镜-X射线光谱仪辅以能量色散光谱仪EDX进行SEM-mapping观测。支撑剂的性能测试项目按照《水力压裂和砾石填充作业用支撑剂性能方法》(SY/T 5108—2014)中的要求进行测试。

2 结果与分析

2.1 原料的性质分析

2.1.1 热学性质分析

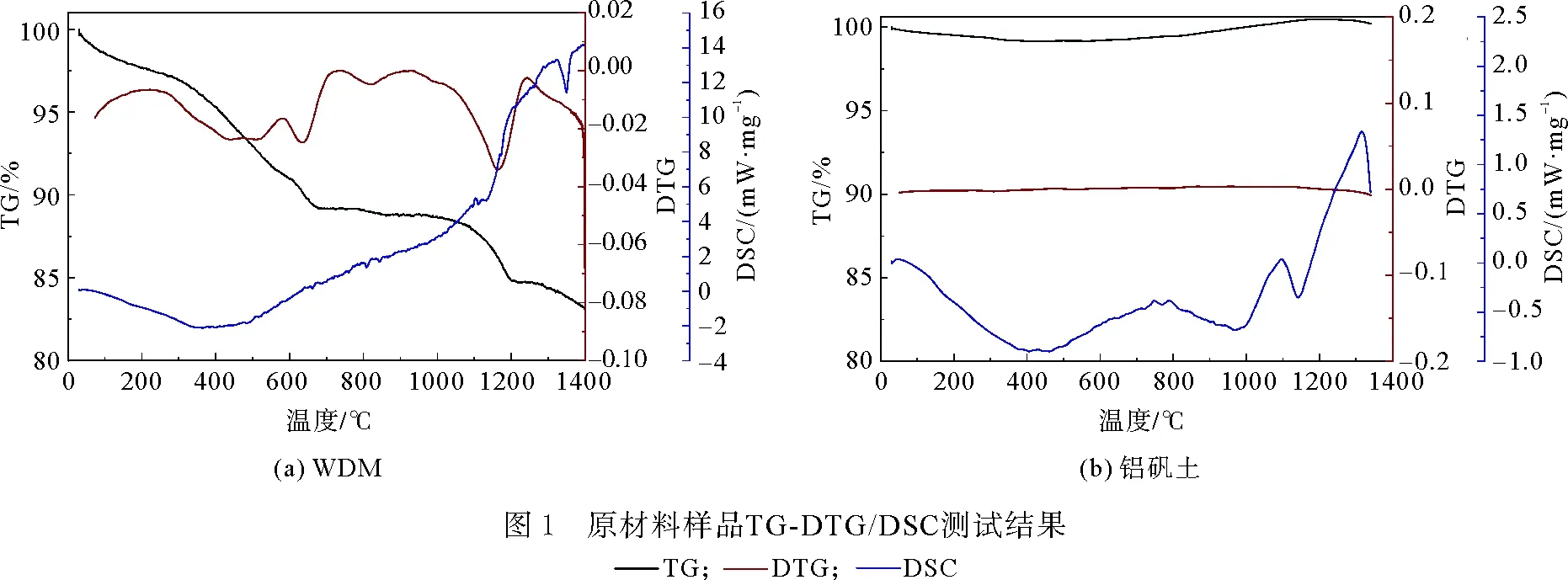

烧结过程对形成支撑剂强度具有重要影响,图1显示了WDM和铝矾土的TG-DTG/DSC曲线,其中TG为热失重曲线,DTG为微商热重分析曲线,DSC为差热分析曲线。由图1(a)可知,WDM在50~200,200~650和900~1350 ℃分别显现了3个阶段的失重现象。第1个阶段共产生约5 %的失重,这一部分来源于WDM中吸附水和层间水的蒸发,同时结晶水也随着升温逐渐逸出;第2个阶段代表着石油烃等有机物在高温下的挥发,并且在DSC曲线中可以观测到明显的放热显现,曲线呈下凹形状;但是在650 ℃之后,样品质量保持了一定温度区间内的稳定,但随着温度超过900 ℃之后再次发生失重,根据该温度区间内DSC的放热峰证据,推测发生的反应是WDM内盐类的分解与结晶。同时,相同测试条件下的铝矾土却表现出极高的稳定性,在图1(b)中可以看出整个升温过程中铝矾土的质量几乎没有发生变化,但是在DSC曲线中却出现了一系列的放热峰,说明氧化铝在不同温度条件下发生了一系列的结晶和晶型转变[11]。

2.1.2 元素与矿物成分分析

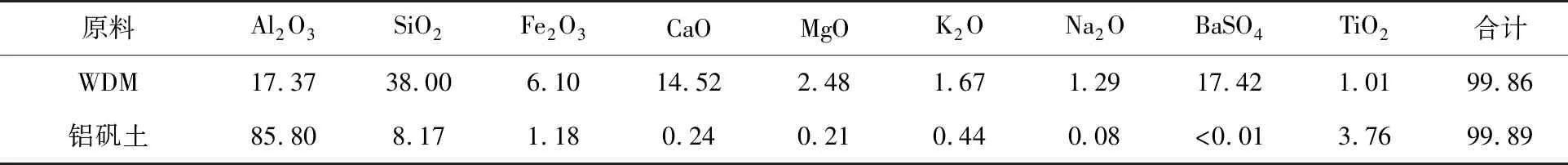

热分析测试后的铝矾土与WDM残渣的EDX测试结果如表1所示。元素含量的质量比例以氧化物计的情况下,铝矾土和WDM的各自成分有着明显的不同,其中铝矾土主要成分为Al2O3,含量超过85%,其次是SiO2(8.17%);而WDM则是以SiO2(38.00%)、BaSO4(17.42%)、Al2O3(17.37%)和CaO(14.52%)为主,其中BaSO4的高含量主要是因为钻井泥浆配方中加重剂的添加导致的,其他元素主要来自钻井泥浆中的膨土岩和钻井过程中携带出来的钻井岩屑。同时,WDM中所含的金属元素(Na,K,Mg,Ca,Fe)总含量远远超过铝矾土中的金属元素含量,其中碱/碱土金属的存在可以发挥助熔效果,有利于支撑剂烧结温度的降低[12],同时铁元素的存在促进支撑剂样品的轻质化[13]。此外,铝矾土和WDM的主要成分在晶相组成上也存在不同,如图2所示,铝矾土的XRD衍射图谱主要显示为刚玉Al2O3,与其EDX元素分析结果相对应,而WDM的矿物组成则以加重剂的主要成分重晶石(BaSO4)、膨土岩和地下岩层中的石英(SiO2)、刚玉(Al2O3)、方解石(CaCO3)等为主要晶相。

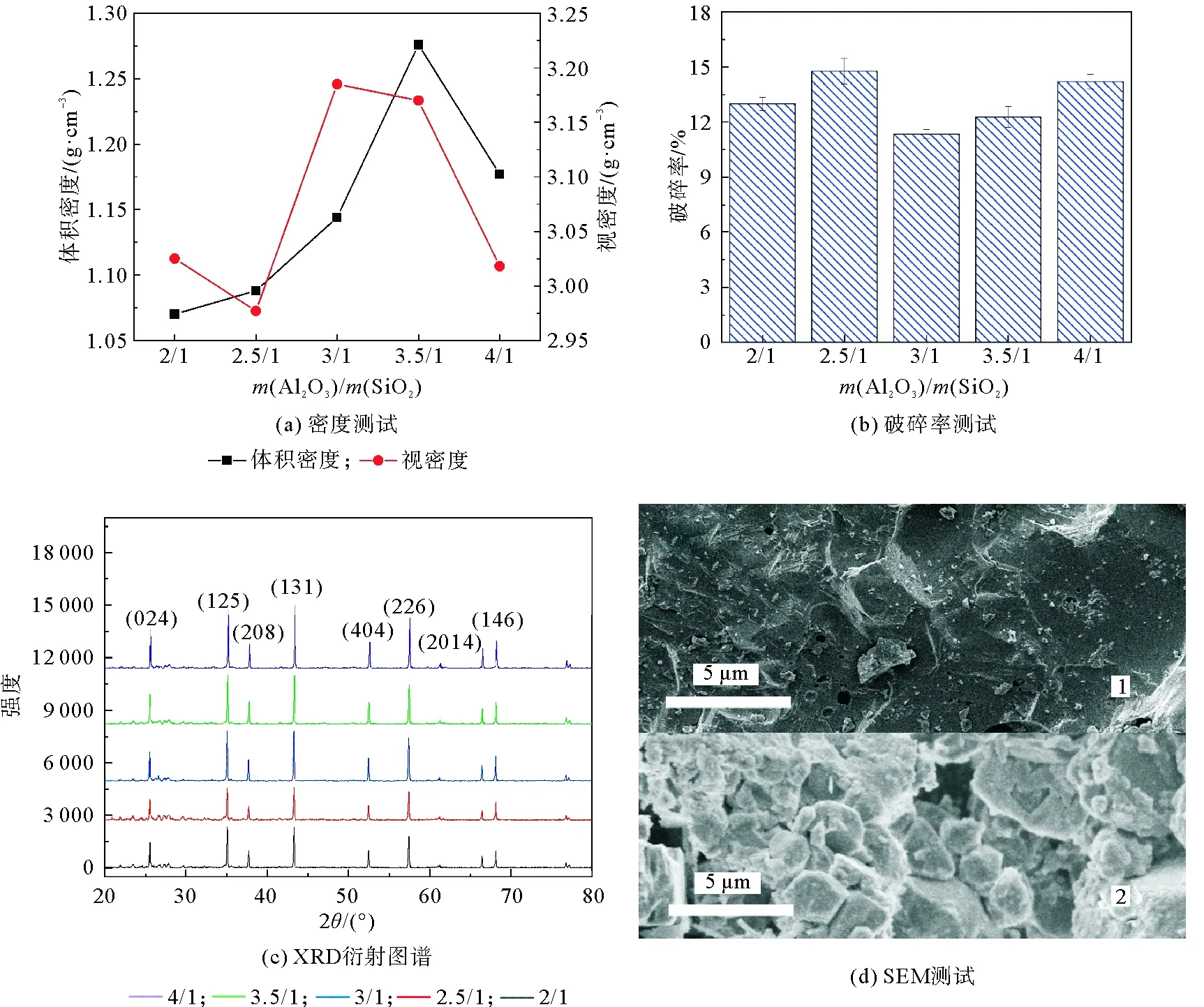

表1 WDM和铝钒土的元素分析 %

图2 原材料样品的XRD衍射图谱

2.2 Al2O3/SiO2配比对压裂支撑剂物理性能的影响

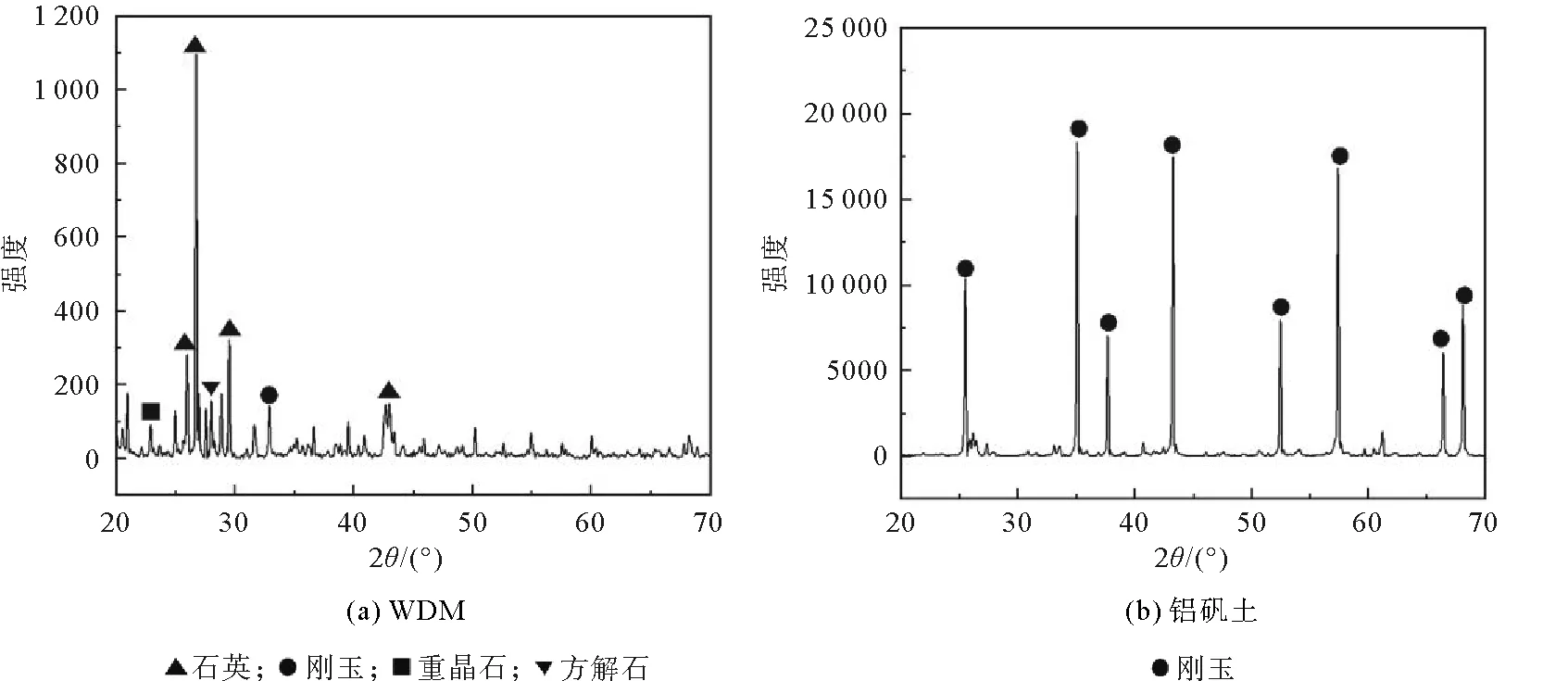

根据WDM和铝矾土的成分测试结果,调整二者的原料混合比例可以定量实现支撑剂原料内Al2O3与SiO2的质量比例,因此设计m(Al2O3)/m(SiO2)=2/1,2.5/1,3/1,3.5/1,4/1共5个试验批次,探讨不同Al2O3/SiO2比例下对支撑剂性能的影响。在试验温度统一设定为1300 ℃、保温时间60 min的情况下,不同Al2O3/SiO2比例下烧结的支撑剂性能测试结果见图3,随着Al2O3/SiO2比例的升高,压裂支撑剂的体积密度和视密度的变化曲线呈现为钟形,在m(Al2O3)/m(SiO2)=3.5/1时,体积密度达到最高为1.277 g/cm3,而在m(Al2O3)/m(SiO2)=3/1时,视密度达到最高为3.189 g/cm3。在保持52 MPa闭合压力的破碎试验中,不同Al2O3/SiO2比例下得到的支撑剂样品破碎率差异并不明显,但是其破碎率的大小变化与样品密度的高低呈负相关,当m(Al2O3)/m(SiO2)=3/1和3.5/1时,破碎率分别为11.35%和12.29%。图3(c)显示了不同Al2O3/SiO2配比制备的压裂支撑剂的XRD测试结果,在2θ=25.3°,35.2°,37.1°,42.6°,52.5°,57.1°,66.3°和68.1°附近出现的衍射峰分别与标准卡片的刚玉Al2O3(JCPDS:10-0173)的(024) (125) (208) (131) (404) (226) (2014)和(146)的晶面符合,同时几乎没有莫来石(3Al2O3·2SiO2)晶体的析出,说明大部分的SiO2被溶解为玻璃相填充在内部结构中[14]。由SEM照片(图3(d)-1)可以看出,大量玻璃相的存在使固相之间的孔隙被完全填充,同时气孔率大大降低,导致支撑剂内部断面表现得极为光滑平整;但是经过氢氟酸对样品表面的腐蚀处理后,大量的六方柱型刚玉晶体可被直接观察到(图3(d)-2),并且样品深层部分由于未被氢氟酸充分腐蚀,刚玉晶体仍被完全包裹在玻璃相中。

综合图3中的测试结果,推测压裂支撑剂内部气孔率是致使其密度发生变化的原因,在支撑剂的烧结过程中,固相界面由于不断地释放自由能而导致逐步收缩圆滑,支撑剂的整体体积不断缩小,较低的内部气孔数量可以使支撑剂的密度趋近于材料理论密度[15],同时Al2O3的理论密度(3.5 g/cm3)高于SiO2的理论密度(2.2 g/cm3),所以Al2O3/SiO2比例逐渐提高的情形下,含有较多有机质的WDM掺杂量也逐渐降低,致使气孔率逐步降低,因此支撑剂的密度随着Al2O3/SiO2比例的升高而逐步提高。另一方面,烧结反应的一个重要影响因素是传质效率,而玻璃相的存在是扩散传质的重要途径,Al2O3/SiO2比例的升高使SiO2的含量降低,影响了玻璃相的形成,导致扩散传质效应的下降[16],因此在Al2O3/SiO2比例升高到4/1的时候,固定的烧结时间使该批次样品不能达到其他批次烧结反应的充分程度,最终导致该批次支撑剂的密度反而发生了降低的情形。

图3 不同Al2O3/SiO2配比对压裂支撑剂的性能影响

2.3 烧结温度对压裂支撑剂物理性能的影响

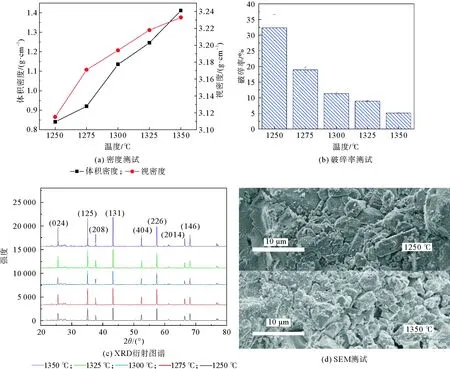

当m(Al2O3)/m(SiO2)=3/1,最终烧结温度条件为1250,1275,1300,1325,1350 ℃,升温速率为5 ℃/min,保温60 min时,支撑剂性能结果如图4所示。支撑剂的体积密度和视密度(图4(a))随着烧结温度的提高而逐渐增高,体积密度在1250 ℃时为0.847 g/cm3,而温度在1350 ℃时已经提升至1.405 g/cm3,视密度由3.116 g/cm3提升至3.234 g/cm3;同时破碎率的变化呈现逐步降低的情况(图4(b)),即从1250 ℃时的32.39%降至1350 ℃的5.13%,并且烧结温度为1325和1350 ℃时,烧结的支撑剂样品达到了国家油田标准对压裂支撑剂破碎率的要求(<9%);根据XRD(图4(c))测试结果发现:随着烧结温度的升高,刚玉相特征晶面的衍射强度逐步提高,晶粒尺寸在1250 ℃时为6.513 μm,而在1350 ℃时提升至7.921 μm;对照1250和1350 ℃的SEM照片可以看到(图4(d)),后者晶体的粒径差异比前者更小且尺寸均匀。综合图4可以做出支撑剂强度形成过程的推测:提高烧结温度可以明显促进烧结反应的进行,支撑剂内部的晶体随烧结温度的升高逐步生长,并使粒径尺寸的分布更趋于平均。因此支撑剂的物理性质与最终烧结温度的设定有显著的线性关系[17]。

图4 不同烧结温度对压裂支撑剂的性能影响

2.4 锰矿粉对压裂支撑剂物理性能的影响

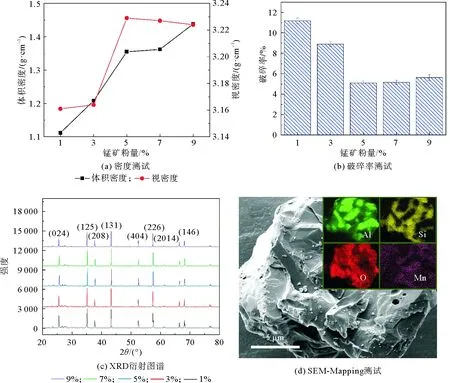

锰矿粉(MnO2)在陶瓷制品烧结中是一种常用添加剂,不同锰矿粉添加量(以质量分数比计)对支撑剂的物理性能影响如图5所示。设定最终烧结温度为1300 ℃、保温60 min,随着原料中锰矿粉添加量的提升(图5(a)),体积密度出现逐步提升的趋势,然而视密度呈现先升高后降低的趋势,并且在5%时体积密度达到最大值(3.229 g/cm3);随着锰矿粉的添加,支撑剂破碎率的变化(图5(b))呈现与视密度相反的趋势即先降低后升高,且破碎率在5%时达到最小值(5.09%),同时结合图4(b)和图5(b)的破碎率指标进行分析可知,5%锰矿粉的添加量,在1300 ℃下烧结样品的破碎率达到无添加剂状态下1350 ℃的烧结样品性能,可认为降低烧结温度大约50 ℃,这直接证明了锰矿粉具有明显的助熔效果;在图5(c)的XRD测试结果中,压裂支撑剂的衍射峰强度并没有发生较大的改变,但是刚玉晶体的晶格常数减小了,这可能是锰进入了刚玉晶体中形成了低温固溶体[18],且锰离子的离子半径(0.054 nm)略低于铝离子的离子半径(0.057 nm),取5%锰矿粉添加量的烧结样品进行SEM-Mapping分析(图5(d))发现Al元素的分布情况和支撑剂内部刚玉晶体颗粒的分布情况同步,并且刚玉晶体颗粒间主要以Si元素为主,证明了支撑剂内部的空间分布形式主要是玻璃相主体嵌套刚玉晶体颗粒。此外,测试结果显示Mn元素主要存在于以Si元素为主的玻璃相中,说明了锰矿粉作为助熔剂成分,更多地是溶于液相之中[18],增大了液相的黏度从而促进了扩散传质,这也说明了MnO2具备促进低温液相(主要是SiO2)的形成和提升烧结过程中的流动传质效果的功能[19]。

图5 不同锰矿粉添加量对压裂支撑剂的性能影响

3 结论

通过对主要原料的性质分析及相关制备参数的考察,实现了符合油田标准的压裂支撑剂的制备,结果显示:

1)m(Al2O3)/m(SiO2)=3/1时,获得了同批次中最低的破碎率(11.35%),同时视密度达到3.189 g/cm3;

2) 在m(Al2O3)/m(SiO2)=3/1的基础上,烧结温度的升高明显地提高了压裂支撑剂的物理性能,在1250到1350 ℃的过程中,体积密度和视密度持续升高,破碎率由32.39%降至5.13%;

3) 锰矿粉具有优异的提升压裂支撑剂强度的作用和烧结助熔作用,在试验范围内极大降低了支撑剂的破碎率。