酵素酿造过程中乳酸强化发酵工艺研究

2023-01-05曹刚刚冀利峰徐芳芳李宣衡曾化伟

曹刚刚,冀利峰,徐芳芳,李宣衡,曾化伟

(1.安徽养生天下生物科技有限公司,安徽亳州 236831;2.淮北师范大学生命科学学院,安徽淮北 235000)

食用酵素是采用动物、植物、菌类等作为原料,经过微生物发酵产生的具有多种生物活性成分的对人体健康有益的发酵食品[1]。酵素的产品形式多样,包括液体、粉体、膏体、颗粒、片剂、胶囊等[2]。固体酵素产品多经液态发酵,经过喷雾或者冷冻干燥获得酵素粉,再经过不同的工艺加工成各种产品[3]。

酵素发酵是一个微生物共生的系统,涉及酵母、乳酸菌和醋酸菌等多种菌种[4],因此是一个复杂的微生物共生系统[5-7]。醋杆菌属(Acetobacter)的细菌常出现在花、果、蜜蜂、葡萄酒、苹果酒、醋、“红茶菌”及“纳豆”中[8-11],为非运动性的专性好氧性细菌,能在2%~11%醋酸的强酸性条件下氧化乙醇产生醋酸[12]。醋酸杆菌与醋酸发酵中的有机酸等挥发性风味物质的动态变化有关,对于风味物质的形成至关重要[13-16]。研究报道在镇江香醋固态发酵过程中,醋酸杆菌与56 种风味的产生相关,和乙酸-2-苯乙酯、糠醛、苯甲醛、3 -羟基-2 -丁酮和3 -乙酸-2 -丁酮含量呈正相关,也与挥发性酯类、杂环芳香物、谷氨酸、亮氨酸、缬氨酸和丙氨酸含量的变化有关[17]。乳杆菌属(Lactobacillus)广泛应用于食品发酵,除能产生乳酸及改善产品风味及质构外[18-20],还能产生潜在降胆固醇、抗糖尿病、抗氧化和免疫调节功能的代谢产物及胞外多糖[21]。“后生元”指的是益生菌经加工处理后的益生菌代谢物成分统称,包括菌体与代谢产物[22]。事实上,一些乳杆菌即使被灭活也能发挥促进健康的作用。这些化合物包括改善乳糖消化的β -半乳糖苷酶、γ -氨基丁酸、共轭亚油酸、生物活性肽、酚类化合物等[23]。

酵素酿造过程中,乳酸菌发酵并且积累乳酸是这个发酵工艺的核心关键,对产品成分、产品风味和发酵进程都有显著影响[24-26]。如果乳酸菌不能在合适条件下深度发酵,势必造成底物大量发酵转化为乙醇,进而转化为乙酸,造成醋酸大量积累,导致最终产品总酸过高,而且乙酸占比过高[27]。产品风味尖酸刺激,感官体验差。因此,选择多种原料和培养基质,模拟不同的发酵条件(不同温度、通风条件、接种程序)进行发酵过程的监控,以期建立乳酸强化、总酸降低、风味优良的酵素发酵工艺。

1 材料和方法

1.1 材料

酿酒酵母Saccharomyces cerevisiae(市售)、植物乳杆菌Lactobacillus plantarum(实验室贮藏)、巴斯德醋酸杆菌Acetobacter pasteurianus(实验室贮藏);苹果、梨、黄瓜、胡萝卜、山楂,均为市售。

葡萄糖、磷酸、磷酸二氢钠、盐酸、氢氧化钠、酚酞等,分析纯,国药集团化学试剂有限公司提供;乙腈、甲醇、冰乙酸,均为色谱纯,DL-乳酸AR(85%~90%),上海麦克林生化科技有限公司提供。

DNS 试剂:称取3,5 -二硝基水杨酸10 g,置于600 mL 水中,逐渐加入氢氧化钠10 g,在50 ℃水浴中磁力搅拌溶解,再依次加入酒石酸甲钠200 g、重蒸苯酚2 g 和无水亚硫酸钠5 g,待全部溶解并澄清后,冷却至室温,用水定容至1 000 mL,过滤。贮存于棕色试剂瓶中,于暗处放置7 d 后使用。

1.2 培养基

(1)酵母菌种子培养基。葡萄糖10 g/L,新鲜马铃薯200 g/L。

(2)醋酸菌种子培养基。葡萄糖10 g/L,酵母粉10 g/L、pH 值5.5。

(3)植物乳杆菌培养基(标准培养基)。蛋白陈10.0 g,牛肉膏5.0 g,酵母粉4.0 g,葡萄糖20.0 g,吐温80 1.0 mL,磷酸氢二钾2.0 g,乙酸钠5.0 g,柠檬酸三铵2.0 g,硫酸镁0.2 g,硫酸锰0.05 g,蒸馏水至1 000 mL。校正pH 值6.2,分装后于121 ℃下高压灭菌15~20 min。

1.3 试验方法

1.3.1 残糖的测定

配制不同质量浓度的葡萄糖标准溶液,与DNS试剂反应,绘制标准曲线。

样品液适当稀释,使糖质量浓度为0.1~1.0 mg/mL,取稀释后的糖液1.0 mL 于15 mL 刻度试管中,加DNS 试剂2.0 mL,沸水煮沸2 min,冷却后用水补足到15 mL 刻度,于波长540 nm 处测定光密度。从标准曲线查出葡萄糖数(mg/mL),根据稀释倍数计算出样品中糖含量。

1.3.2 生物量的测定

菌体生长的测定:吸取0.2 mL 待测液,加入0.25 mol/L HCl 溶液或蒸馏水5 mL,于波长600 nm处测光密度值,OD 值与菌体干重和活菌数均有一定的相关性。因此,OD 值是一种十分简便的表示菌体生长状况的参数。

1.3.3 总酸含量的测定

取发酵液1 mL,用去离子水稀释10 倍,以0.1%酚酞为指示剂,0.10 mol/L NaOH 滴定至变色,计算总酸含量(以乳酸计)。

1.3.4 有机酸含量的测定

(1)色谱条件。Waters UPLC 超高效液相色谱仪,色谱分离柱:Waters AQ-C18色谱柱(1.9 μm,2.1 mm×150 mm);流动相A:乙腈;流动相B:20 mmol/L pH 值2.2 磷酸盐缓冲液;柱温40 ℃;流速0.5 mL/min;进样量为10 μL;紫外检测器检测波长210 nm。

流动相组成见表1。

表1 流动相组成

(2)超高效液相检测样品的制备。取酵素样品1.5 mL,经0.22 μm 滤膜过滤处理后,装入标记好的进样瓶备用。

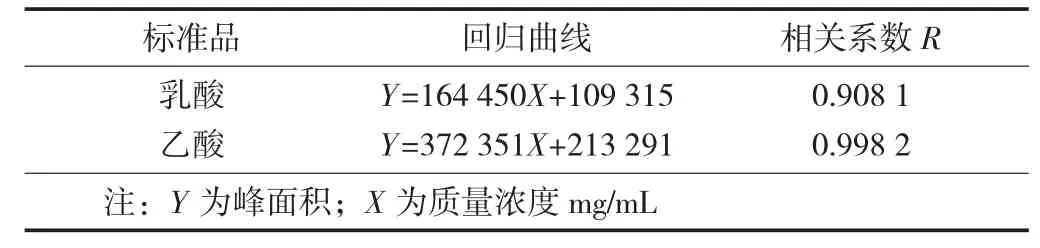

(3)外标工作曲线的确定。

外标工作曲线见表2。

表2 外标工作曲线

2 结果与分析

2.1 不同条件下植物乳杆菌纯培养情况

不同培养条件下植物乳杆菌纯培养结果见图1。

图1 不同培养条件下植物乳杆菌纯培养结果

由图1 可知,植物乳杆菌在12 h 后进入对数生长期,在30 ℃下培养的生物量高于37 ℃。不同溶氧条件下生物量没有显著差异,由于植物乳杆菌为兼性厌氧型乳酸菌。因此说明在静置发酵体系和有搅拌通风的发酵体系中,都可以进行发酵积累乳酸。与生物量相反的是,37 ℃培养相比30 ℃培养乳酸的积累量更多,但差距不大。同样温度条件下,静置培养比摇瓶培养更有利于乳酸发酵。考虑到酵素酿造的实际情况及能耗等,优先选择30 ℃作为后续发酵条件。

2.2 采用标准培养基不同混菌发酵工艺下总酸、乳酸、乙酸和残糖含量情况

在明确了植物乳杆菌的发酵条件的基础上,进一步研究不同工艺条件下,3 种典型酵素酿造微生物协同发酵的不同工艺。

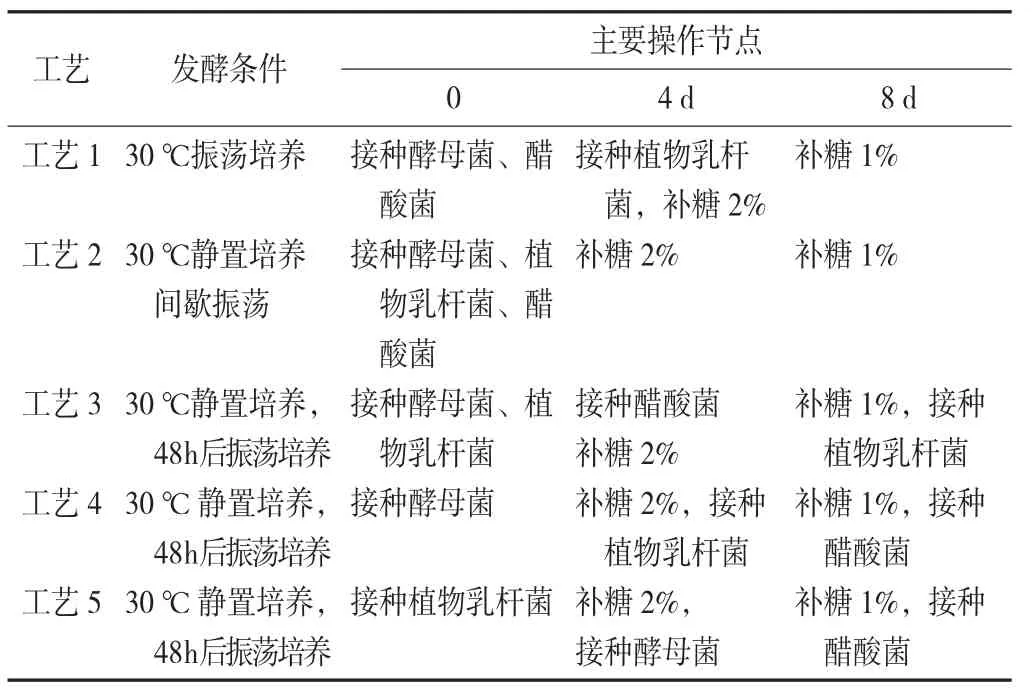

项目中比较的几种混合菌种发酵工艺见表3。

表3 项目中比较的几种混合菌种发酵工艺

以实验室标准培养基为基质不同混菌发酵工艺下总酸、乳酸、乙酸和残糖含量见图2。

图2 以实验室标准培养基为基质不同混菌发酵工艺下总酸、乳酸、乙酸和残糖含量

由图2 可知,工艺1 和工艺2 的产酸水平最高,其中工艺2 的总酸含量最高,达到22.6 g/L。工艺1的总酸中乙酸占比达到60%且乳酸含量较低,醋味重,感官刺激性较强,风味不协调。工艺3、工艺4、工艺5 均采用第二或者第三阶段接种醋酸菌,此三者产酸水平均较低,不足15 g/L。尤其是工艺4,总酸中乳酸占比最低,风味也最差。

工艺2、工艺3 及工艺5 的乳酸占比较高。这3 种工艺的共同点是在第一阶段接种植物乳杆菌。推测起始培养基中营养丰富,含有蛋白胨等营养物质较多,各微生物生长较好,尤其植物乳杆菌生长和积累乳酸的量都较多。

5 种发酵工艺的残糖都不多,范围在0.1~1.4 g/L。由图2 可见在发酵后期接种醋酸菌有利于培养基中碳水化合物的完全利用。工艺2 采用了2 次接种植物乳杆菌,残糖含量最低。

2.3 以混合果蔬汁为基质的不同混菌发酵工艺下总酸、乳酸、乙酸和残糖含量

采用原料比例为苹果、梨、黄瓜、胡萝卜、山楂的质量比例为3∶2∶1∶3∶1,打浆后按照30%的质量分数加水稀释,加入适量葡萄糖调整果蔬汁的糖度至10 °Brix,发酵总时间为10 d。

可以发现,在植物性原料中,由于蛋白质等营养物质较少,结果与标准培养基差距显著。采用果蔬汁作为主要发酵基质,5 种工艺产酸水平都更高。同样,工艺1 和工艺2 总酸相对更高,但是总酸中乳酸的占比相较标准培养基更低,发酵液刺激性更强,风味不佳。但是工艺5,既在发酵前期接种乳酸菌可以强化乳酸发酵,后期再依次进行酵母和醋酸菌发酵的工艺会显著提高发酵液中乳酸的含量,发酵液的气味和感官品质最佳。

以混合果蔬汁为基质在不同混菌发酵工艺下总酸、乳酸、乙酸和残糖含量见图3。

图3 以混合果蔬汁为基质在不同混菌发酵工艺下总酸、乳酸、乙酸和残糖含量

3 结论

酵素发酵制备过程涉及多种微生物,产生多种对产品感官风味有影响的有机酸、醇类、氨基酸和酯类[28],特别是有机酸的含量和组成,对于酵素的感官品质起着至关重要的作用,酵素发酵通常会产生草酸、柠檬酸、苹果酸、乙酸、乳酸[29]。对于人体来说,乳酸是机体正常代谢过程中产生的代谢物,从外界摄入适量的乳酸能够刺激胃液分泌,促进肠道蠕动,避免体内毒素堆积,抑制有害菌生长,维持肠道菌群的平衡[30]。苹果酸能够参与人体新陈代谢和能量转化,有助于代谢的正常运行,可以促进营养物质在人体内吸收与代谢,包括乙酸、丙酸在内的短链脂肪酸,对人体肠黏膜屏障的维持、肠道动力的调节、免疫调节及抗肿瘤效应等具有重要作用,对肠道疾病的预防与治疗有十分重要的研究价值[31]。

通过研究了不同的工艺条件对酵素发酵感官品质的影响,特别是有机酸的变化,发现不同的温度,即30 ℃和37 ℃发酵,对生物量和发酵产酸影响较小,静置发酵相对摇瓶发酵更有利于发酵产酸,同样对生物量和有机酸的组成影响较小,实际发酵过程为保证发酵体系均匀,可以采用间歇振荡的方式,发酵接种工序的设置是造成有机酸组成变化的最大影响因素,也导致酵素风味的巨大改变,5 种发酵工艺中,工艺1 和工艺2 在发酵第一阶段接种醋酸菌,发酵产总酸最多,但是风味不佳;工艺3 和工艺5均在第一阶段接种植物乳杆菌,发酵总酸相对较少而乳酸比例较高,其中工艺1 总酸最高而乳酸占比最低,风味刺激性最差,工艺5 总酸最低而乳酸含量最高,乳酸的占比也最高,味道丰满、厚重、刺激感较少。

在酵素的实际生产中,第一阶段接种植物乳杆菌进行乳酸发酵对无菌环境要求较高,容易染菌,需要在操作和原料灭菌的环节提高操作水平和无菌程度,需要制定详细的操作规范。接种醋酸菌的功能之一在于转化无氧发酵产生的乙醇,但是醋酸菌的代谢活动会消耗乳酸,因此乳酸菌发酵积累的乳酸保持到发酵结束需要在一定程度上压制醋酸菌的代谢活力[32]。在发酵控制上可以通过营养和环境条件进行有效控制,相关的详细工艺条件还需进一步深入研究。