薄片预处理方式对制丝及卷制质量的影响研究

2023-01-05孙常荣刘民昌张荣亚陈雪梅胡显成郭睿涵王英立

蔡 艳,孙常荣,刘民昌, 张荣亚,,文 武,刘 洋,陈雪梅,胡显成,郭睿涵,何 惠,王英立,徐 珂,郑 丽

(1.四川中烟工业有限责任公司成都卷烟厂,四川成都 610066;2.四川中烟工业有限责任公司技术中心,四川 成都 610066)

片烟整选是指烟叶原料在卷烟配方投料前对复烤片烟进行再次挑选的过程,整选过程中实现人工松散烟叶并剔除非烟草杂物、霉变、压油烟、重杂色烟叶等不合格烟叶。随着卷烟产品质量提升,生产线对烟叶纯净度的要求逐渐提高,较多卷烟生产企业在高规格产品中采用人工松散选叶方式提高烟叶纯净度,经过人工片烟整选的烟叶可不再经切片工序处理,提高烟叶纯净度的同时减少烟叶机械造碎[1-3],片烟整选过程还可以实现薄片与配方烟叶均匀人工掺配。为提高高端产品竞争力,目前四川中烟在高规格卷烟中使用人工片烟整选并松散润叶混合后经在线打叶工序进行片烟预处理。在该组合工艺中(如烟叶配方中)存在薄片再造烟叶,一方面再造烟叶本身尺寸较为合理且不需在线打叶处理,另一方面再造烟叶抗造碎能力较差,经过在线打叶处理会造成造碎,进而导致烟丝结构中碎末率增多,影响烟支的卷制效果[4]。为避免再造烟叶造碎造成的资源浪费及对烟支卷制效果的不利影响,对薄片烟叶进行单独处理具有重要意义。

片烟叶片尺寸的最佳范围为10~35 mm,当叶片尺寸<10 mm 时,烟丝填充能力急剧下降;当叶片尺寸>35 mm 时,填充能力增加不明显,而且还会影响卷烟机的效率。在烟支卷制过程中,烟丝过长对卷烟配方的均匀性及卷烟机尤其是超高速卷烟机的效率有不利影响。当前,随着卷烟加工制丝理念的转变和中细支烟产量的提升,对烟叶的叶片结构提出了更高的要求,适当控制片叶中的大片率、提高中片烟叶比例是提升卷烟制丝加工质量的重要手段[5-9]。切丝机在切丝过程中虽可缩短物料尺寸,但整体不受控制。因此,控制烟丝长度的真正源头仍在打叶加工环节片烟尺寸控制上。为调整来料烟叶的片形结构,四川中烟在生产线创新采用了在线打叶技术调整片烟结构,但是在线打叶不可避免地会带来造碎。目前已有学者对烟丝结构与卷烟质量的关系进行研究,不同长度烟丝与卷烟物理指标具有不同的关联性,长烟丝比例较为合理时,可获得较理想的卷烟物理指标及其稳定性,应尽量减少碎烟丝及烟末的比例[10-14]。

为进一步提高高规格卷烟制丝及卷制质量,创新使用了薄片单独润叶生产模式,与正常生产模式相比,通过修改控制程序、硬件设备、生产组织模式,在生产过程中薄片单独松散润叶后直接进入贮叶配叶柜,同批次配方烟叶经松散润叶、在线打叶后与薄片烟叶在贮叶配叶柜混合。系统研究了薄片单独润叶与混合润叶对制丝及卷制质量的影响,并通过烟支内烟丝结构检测研究了改善烟支卷制质量的原因。

1 材料与方法

1.1 材料与仪器

使用宽窄某牌号卷烟产品。混合润叶生产方式:薄片与烟叶均匀混合经松散润叶及在线打叶工序处理进入贮叶柜;单独润叶生产方式:通过在松散润叶后设置翻板门并修改控制程序实现薄片经松散润叶后直接进入配叶贮叶柜,而同批次其余配方烟叶经松散润叶、在线打叶后与薄片烟叶在贮叶配叶柜混合。

1.2 试验方法

1.2.1 出烟丝率

式中:fjs——出烟丝率,%;

Ri——以叶丝计掺配物掺配比例,%,i 可取梗丝、膨胀丝等;

1.2.2 剔除率

式中:ftc——剔除率,%;

Ntc——剔除烟支数;

Nt——总生产烟支数。

1.2.3 烟支烟丝结构测定

随机抽取2 种薄片处理模式下卷制成品烟各2盒,对每支烟支内烟丝结构进行5 层筛结构测试,剥开烟支并测试烟支内>4 mm,3.15~4.00 mm,2.00~3.15 mm,1~2 mm,500 μm~1 mm,<500 μm长度烟丝所占比例。

2 结果与分析

2.1 感官质量

以混合润叶正常生产模式生产卷烟样品为对照样,邀请10 位评委对薄片单独润叶样品进行感官评吸。评吸结果表明整体而言,2 种生产模式烟支的感官质量均符合产品设计要求。

2.2 出丝率

2.2.1 出丝率概率图

2 种薄片预处理方式出丝率概率图见图1。

由图1 可知,p>0.05 表示测试所得不同薄片预处理方式下的出丝率呈正态分布,因此该数据可以用于2 种薄片处理方式对出丝率的影响分析。

图1 2 种薄片预处理方式出丝率概率图

2.2.2 出丝率控制图

2 种薄片预处理方式出丝率控制图见图2。

图2 2 种薄片预处理方式出丝率控制图

由图2 可知,薄片生产模式调整后,出丝率波动变小,控制线有明显变化。其中混合润叶生产模式下出丝率波动较大,单独润叶出丝率稳定性明显提升,并且单独润叶处理模式下出丝率更高。

2.2.3 出丝率等方差检验

2 种薄片预处理方式出丝率等方差检验见图3。

图3 2 种薄片预处理方式出丝率等方差检验

由图3 可知,2 种薄片处理模式对比p<0.05,因此两种薄片处理模式出丝率方差不相等,进一步证实单独润叶生产模式下出丝率指标更稳定。

2.2.4 出丝率双样本2t 检验

2 种薄片预处理方式出丝率直方图及双样本t 检验见图4。

图4 2 种薄片预处理方式出丝率直方图及双样本t 检验

由图4 可知,直方图及双样品T 检验p<0.05 均证实了2 种处理模式下出丝率均值不相等,证实了润叶方式的改变对出丝率来说是显著因子,通过将润叶方式由混合润叶调整为单独润叶能够显著改善出丝率。单独润叶处理模式下出丝率均值为93.11%,混合润叶处理模式下出丝率均值为92.72%。

2.3 剔除率

2.3.1 剔除率概率图

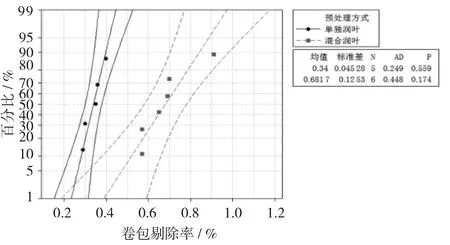

2 种薄片预处理方式卷包剔除率概率图见图5。

图5 2 种薄片预处理方式卷包剔除率概率图

由图5 可知,p>0.05 表示2 种薄片预处理模式下卷包剔除率呈正态分布,可以用于2 种薄片处理方式对卷制质量、剔除率的影响分析。

2.3.2 剔除率控制图

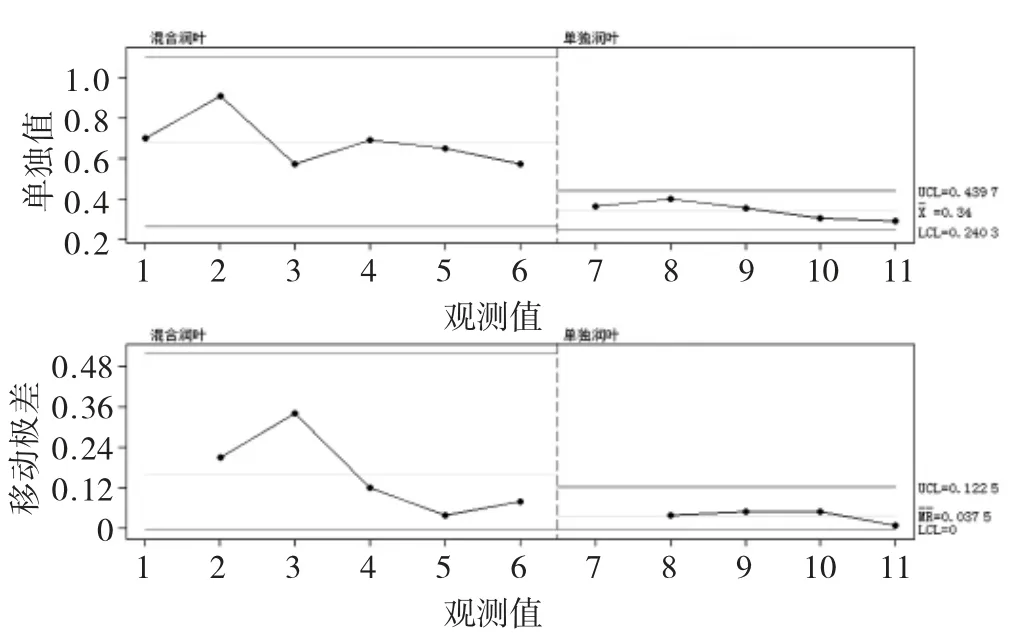

2 种薄片预处理方式卷包剔除率控制图见图6。

由图6 可知,润叶方式改变前后,控制线有明显变化。其中混合润叶生产模式下剔除率波动较大,单独润叶剔除率波动明显减小,并且单独润叶处理模式下卷包剔除率明显降低。

图6 2 种薄片预处理方式卷包剔除率控制图

2.3.3 剔除率等方差检验

2 种薄片预处理方式卷包剔除率等方差检验见图7。

图7 2 种薄片预处理方式卷包剔除率等方差检验

由图7 可知,2 种薄片处理模式对比p>0.05,说明2 种模式下卷包剔除率方差相等,润叶方式变化对剔除率的稳定性无显著影响。

2.3.4 剔除率双样本2t 检验

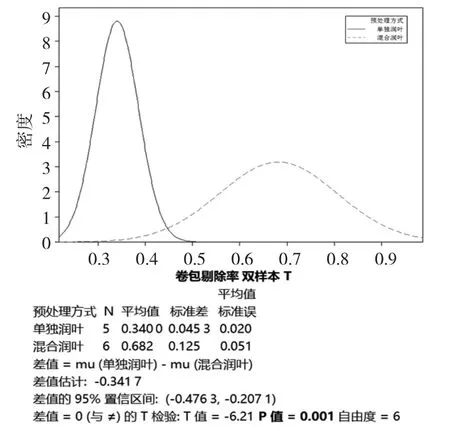

2 种薄片预处理方式卷包剔除率直方图及双样本t 检验见图8。

图8 2 种薄片预处理方式卷包剔除率直方图及双样本t 检验

由图8 可知,直方图及双样品t 检验p<0.05 均证实了2 种处理模式下剔除率均值不相等,因此润叶方式的改变对剔除率是显著因子,通过将润叶方式由混合润叶调整为单独润叶能够显著降低剔除率。单独润叶处理模式下剔除率均值为0.34%,混合润叶处理模式下出丝率均值为0.68%。

2.4 烟支烟丝结构

2.4.1 烟支烟丝结构控制图

2 种薄片预处理方式烟支内不同长度烟丝占比控制图见图9。

由图9 可知,测试所得烟支内烟丝结构均受控,2 种预处理模式下,单独润叶与混合润叶相比3.15~4.00 mm 长度烟丝占比增加(图9(b)),1~2 mm 长度烟丝占比增加(图9(d)),500 μm~1 mm 长度烟丝占比减少(图9(e)),<500 μm 长度烟丝占比减少(图9()f)。

图9 2 种薄片预处理方式烟支内不同长度烟丝占比控制图

2.4.2 烟支烟丝结构概率图

2 种薄片预处理方式烟支内不同长度烟丝占比(>4 mm,3.15~4.00 mm,1~2 mm,500 μm~1 mm)概率图见图10,2 种薄片预处理方式烟支内不同长度烟丝占比(2.00~3.15 mm,<500 μm)概率图见图11。

由图10 和图11 可知,烟支内各长度烟丝分布基本呈正态分布。虽然图11(a)和图11(c)单独润叶模式下2.00~3.15 mm(p=0.028)和<500 μm(p=0.018)2 种结构下p<0.05,根据统计学的中心极限定理(Central Limit Theorem),来自某总体的一个样本,无论该总体服从什么分布,只要样本容量足够大(N>30)认为其样本均值都近似服从正态分布。因烟支量>30,并且结合图11(b)和图11(d),仍可对2.00~3.15 mm 和<500 μm 2 种长度烟丝比例进行等方差分析及双样本均值假设验证分析。

图10 2 种薄片预处理方式烟支内不同长度烟丝占比(>4 mm,3.15~4.00 mm,1~2 mm,500 μm~1 mm)概率图

图11 2 种薄片预处理方式烟支内不同长度烟丝占比(2.00~3.15 mm,<500 μm)概率图

2.4.3 烟支烟丝结构等方差检验

2 种薄片预处理方式烟支内不同长度烟丝占比等方差检验见图12。

由图12 可知,2 种处理模式下烟支内不同长度烟丝占比p 值均>0.05,说明2 种处理模式对烟支内不同长度烟丝占比的稳定性无显著影响。

图12 2 种薄片预处理方式烟支内不同长度烟丝占比等方差检验

2.4.4 烟支烟丝结构双样本2t 检验

2 种薄片预处理方式烟支内不同长度烟丝占比直方图及双样本t 检验见图13。

由图13 可知,预处理方式对烟支内>4 mm 以及2.00~3.15 mm 长度烟丝占比无显著影响(p>0.05),而对3.15~4.00 mm,1~2 mm,500 μm~1 mm,<500 μm长度烟丝占比均值均有显著影响(p<0.05)。与混合润叶相比,单独润叶生产模式下3.15~4.00 mm 烟丝比例均值由0.073 提高到0.086(图13(b),1~2 mm烟丝比例均值由0.478 提高到0.499(图13(d)),500 μm~1 mm 烟丝比例均值由0.121 降低到0.089(图13(e),<500 μm 烟丝比例均值由0.011 降低到0.008(图13(f))。

图13 2 种薄片预处理方式烟支内不同长度烟丝占比直方图及双样本t 检验

3 结论

与混合润叶相比,薄片单独润叶生产模式提高了制丝批次的出丝率,出丝率均值由92.72%提高到93.11%,降低了烟叶消耗。薄片单独润叶生产模式降低了卷制环节的烟支剔除率,剔除率均值由0.68%降低到0.34%,降低了单箱耗叶量。2 种预处理模式下,单独润叶与混合润叶相比3.15~4.00 mm 烟丝长度占比增加,1~2 mm 长度烟丝占比增加,500 μm~1 mm 长度烟丝占比减少,<500 μm 长度烟丝占比减少。单独处理薄片通过降低碎末烟丝比例,提高填充性能烟丝所占比例改善了烟支的卷制质量。