考虑结构性能退化的钢-混组合梁桥疲劳寿命研究

2023-01-05张立奎孙晓彤金大帅王佐才李德安

张立奎, 孙晓彤, 金大帅, 王佐才,4, 李德安

(1.安徽省交通控股集团有限公司,安徽 合肥 230088; 2.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 3.安徽省基础设施安全检测与监测工程实验室,安徽 合肥 230009; 4.土木工程防灾减灾安徽省工程技术研究中心,安徽 合肥 230009)

0 引 言

钢-混组合梁桥结合了钢材抗拉强度高、混凝土抗压性能好的特点,具有诸多优点,拥有广阔的使用前景[1-3]。桥梁投入运营后,在车辆荷载的长期作用下,其构件会发生疲劳损伤。除了车辆荷载的直接作用会导致桥梁产生疲劳损伤外,环境影响及结构性能退化也会增加桥梁钢构件的疲劳损伤积累,危及桥梁的安全使用,甚至缩短其使用寿命[4-5]。

近年来,国内外研究者开始研究环境对桥梁构件性能退化和疲劳的影响。文献[6]提出2种环境耦合作用下,钢筋混凝土梁桥疲劳寿命预测模型,系统考虑氯离子注入、循环荷载作用、腐蚀坑扩展、疲劳裂纹发展和混凝土严重开裂等问题,在将腐蚀坑当作缺口和裂纹2种情况下,进行不确定性因素概率分析与对比,并研究环境腐蚀水平和交通量对寿命预测结果的影响;文献[7]将环境腐蚀作用视为均匀的,分析计算1座投入运营的钢-混简支梁桥的抗弯强度和抗剪强度,同时通过实地调查发现,环境荷载可分为乡村环境、城市环境、海洋环境3类,获得了各环境条件下钢材平均腐蚀深度与时间的关系曲线;文献[8]分析在车辆荷载和环境腐蚀共同作用下,公路钢-混简支梁桥的疲劳可靠度,研究其时变损伤效应,结果表明,环境荷载作用下,公路钢-混简支梁桥的疲劳寿命会降低;文献[9]基于断裂力学理论,建立多尺度ANSYS有限元模型,研究车辆荷载与环境耦合作用,通过分析局部裂尖处的强度因子和铆接疲劳细节的疲劳寿命,研究环境作用下疲劳裂纹的生成和扩展规律,并提出应用断裂力学进行桥梁疲劳评估的方法;文献[10]进行桥梁现场实验,采集桥梁动应变数据,然后对比S-N曲线法和基于断裂力学理论计算的T型主梁受拉钢筋的疲劳损伤,并进行寿命预测。

本文以双主梁钢-混组合梁桥为研究对象,分析混凝土板的刚度退化模型,引入裂缝密度概念来反映混凝土板的刚度折减情况,根据桥梁现场实测结果,对3组不同开裂程度的钢-混组合梁桥分别进行裂缝密度统计,在此基础上进行考虑混凝土板开裂的钢-混组合梁桥疲劳寿命预测。

1 桥梁模型

本文以某高速公路4×35 m双主梁钢-混组合梁桥为研究对象。桥梁的预制桥面板厚度为23.5 cm,单幅桥面宽度为12.4 m,采用C40混凝土。工字钢主梁采用Q345D碳素结构钢,主梁间距为6.65 m,其截面形式为直腹式工字形,钢主梁上、下翼缘间距为1.75 m。利用有限元软件建立该双主梁钢-混组合梁桥模型,混凝土桥面板采用Solid185单元,工字钢梁和横隔板均采用Shell181单元进行模拟。除了端部横隔板外,每跨每隔5 m设置1道横隔板。假设工字钢主梁与混凝土桥面板之间不发生相对滑移,两者采用共节点刚性连接。

钢-混组合梁桥有限元模型如图1所示。

图1 钢-混组合梁桥有限元模型

2 随机车流荷载模型

车辆是交通流的基本组成元素,为了进行随机车流数据分析,首先需要划分车辆类型。实际道路上行驶的车辆种类繁多,车辆的车长、轴数、轴距、轴重等参数也有所差异。为准确反映实际车流特征,本文根据采集的交通量数据,结合文献[11]及高速公路管理部门车型划分标准,对类似的车辆类型进行归类,得到V1~V6共6种车型,具体车型如下:V1,两轴轿车;V2,两轴货车;V3,三轴货车;V4,四轴拖挂车;V5,五轴拖挂车;V6,六轴拖挂车。根据该钢-混组合梁桥上安装的车辆动态称重系统,对来往车辆进行随机车流交通量调查。

2.1 车型分布特征

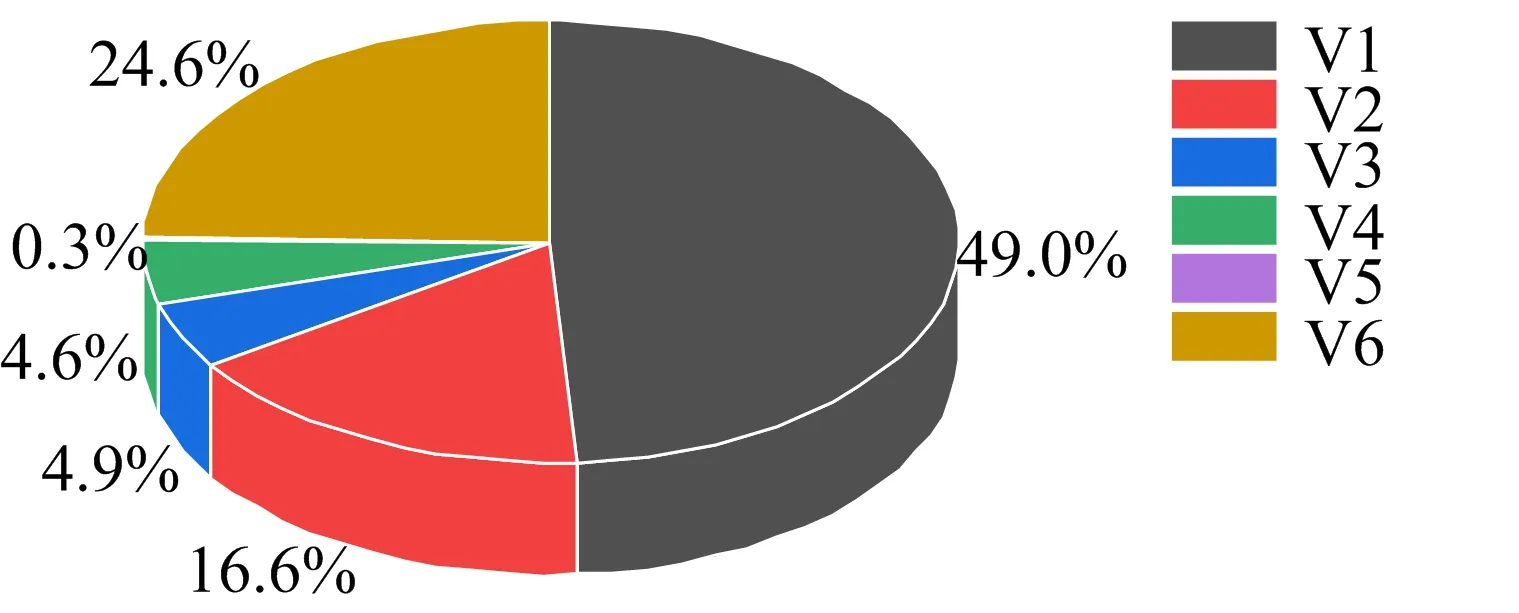

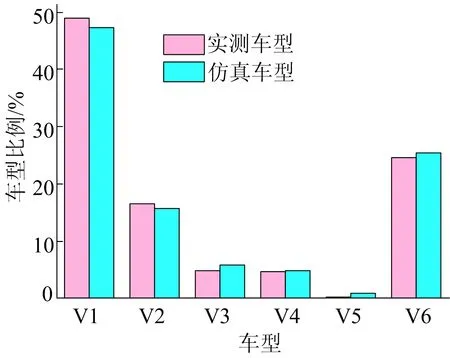

根据随机车流交通量调查结果,得到2020年该桥的总体交通量为985 623辆,6种车型车辆的比例如图2所示。

图2 6种车型交通量分布比例

2020年该桥交通流中车型比例最高的是V1(49%),其次为V6(24.6%),总体交通量以两轴轿车和六轴拖挂车为主。

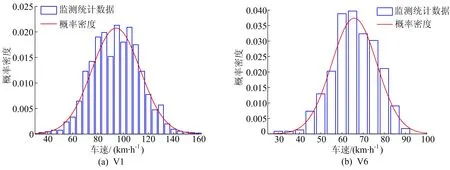

2.2 车速分布特征

公路上行驶的车辆由于发动机性能、车辆型号及人员驾驶目的不同,车速相差较大。根据文献[12]的研究,实测车速基本服从正态分布。基于实测数据,利用MATLAB软件进行统计分析,对6种车型的车速进行概率密度函数拟合,限于篇幅,仅给出V1、V6拟合结果,如图3所示。

从图3可以看出,正态分布概率密度函数曲线可以较好地拟合车速样本。

图3 V1、V6车型车速拟合结果

2.3 车间距分布特征

车间距数据一般利用车辆通过调查断面的时间t和车辆行驶速度v计算得到,计算公式为:

l=(t2-t1)/v1

(1)

其中:l为车间距;t1为前车通过调查断面的时间;t2为后车通过调查断面的时间;v1为前车行驶速度。

根据动态称重系统采集的数据,利用MATLAB软件进行统计分析,得到车间距数据服从期望为5.808 9、标准差为0.960 7的对数正态分布,拟合后的概率密度函数曲线如图4所示。

图4 车间距拟合结果

2.4 车重分布特征

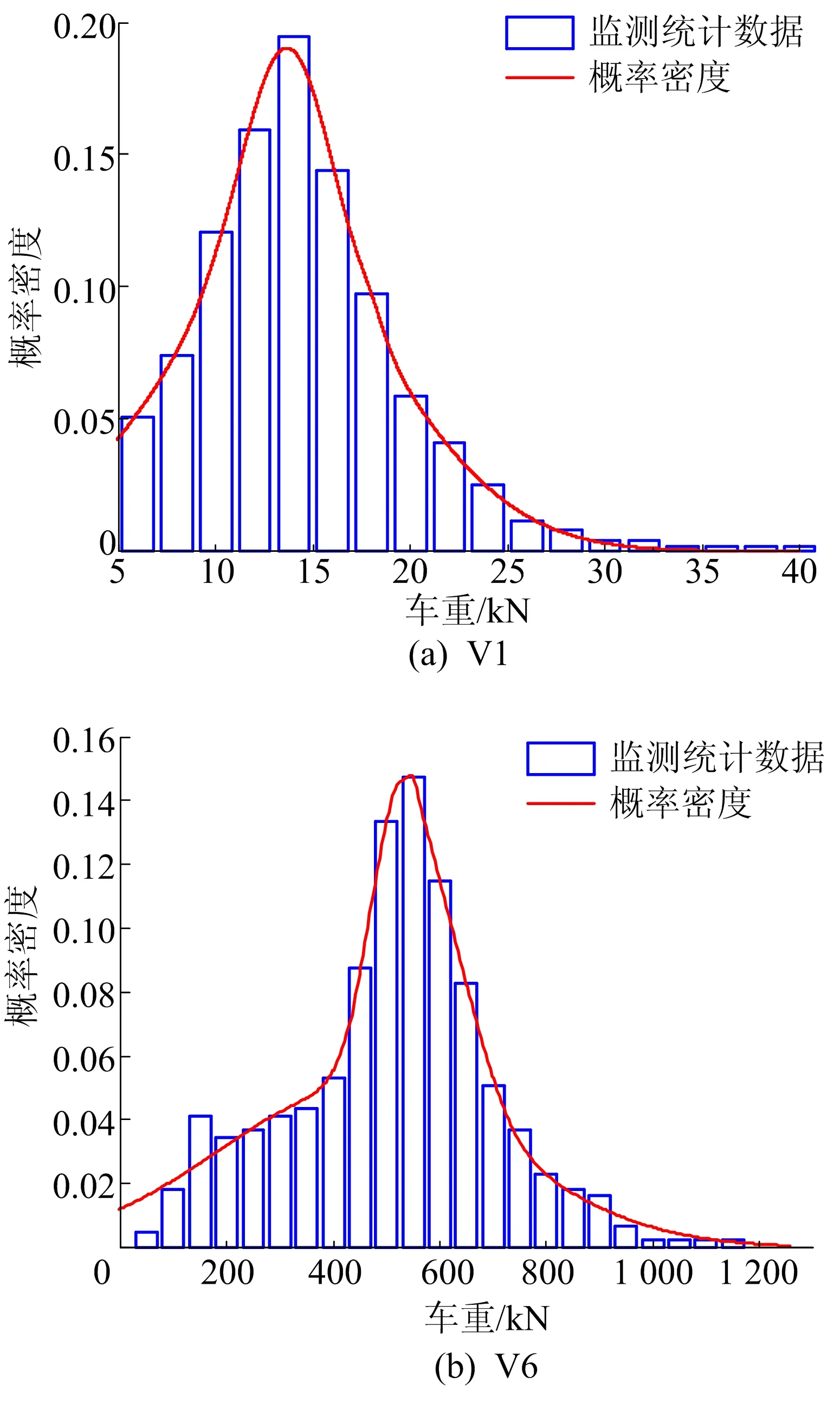

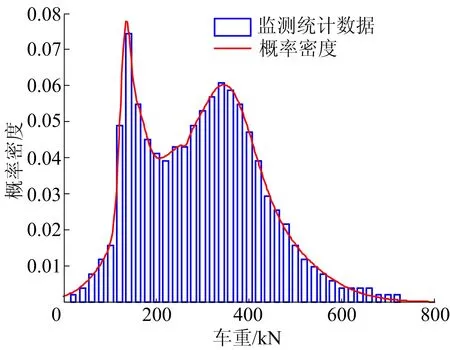

本文采用高斯函数拟合各车型的分布特征。V1、V6车型车重拟合结果如图5所示。V4车型车重分布特征呈不规则多峰形式,如图6所示。

图5 V1、V6车型车重高斯函数拟合结果

图6 V4车型车重高斯函数拟合结果

车重是交通量调查中非常重要的参数之一,不同车型的车重分布存在明显差异[13];车重分布特征并不是都符合正态分布的规律,也有呈不规则的多峰分布形式。

2.5 随机车流模拟

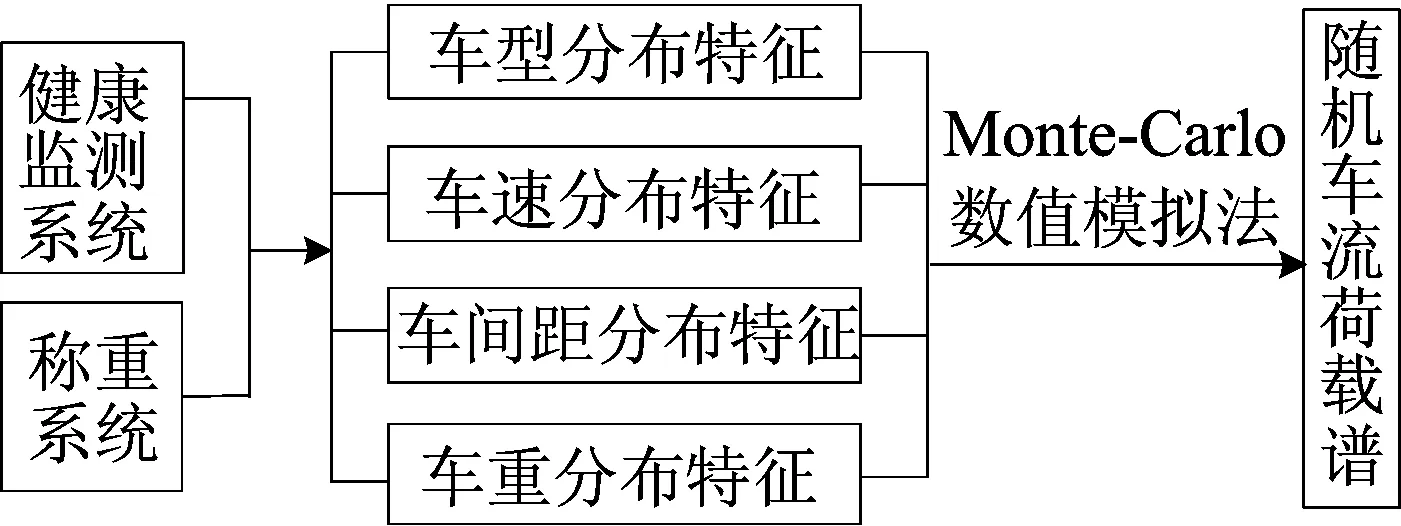

根据统计分析得到的总交通量、车型分布特征、车间距分布特征、车速分布特征及车重分布特征等,利用Monte-Carlo算法生成钢-混组合梁桥实际运营状态下的随机车流荷载谱,模拟流程如图7所示。

图7 随机车流模拟流程

在MATLAB程序中生成10×104个随机车流样本,与实测交通流数据对比,验证Monte-Carlo算法生成随机变量模型的有效性和准确性,车型对比如图8所示。

图8 实测与仿真车型比例对比

从图8可以看出,Monte-Carlo数值模拟生成的钢-混组合梁桥实际运营状态下,随机车流荷载谱能够较好地描述实际交通量分布特征,根据此随机车流模型进行钢-混组合梁桥钢主梁疲劳性能研究具有较高可靠性。

3 车-桥耦合运动方程

将车辆和桥梁视为相互独立的自由振动系统,车辆的运动方程为:

(2)

其中:Mv、Cv、Kv分别为车辆的质量、阻尼和刚度矩阵;dv为车辆的位移矢量;G为车辆的重力矢量;Fv为作用在车辆上的车轮-道路接触力矢量。

桥梁的运动方程为:

(3)

其中:Mb、Cb、Kb分别为桥梁的质量、阻尼和刚度矩阵;db为桥梁的位移矢量;Fb为作用在桥梁上的所有外力矢量。

利用桥梁与轮胎接触点处的位移协调关系和相互作用力关系,结合桥梁与车辆的运动方程,建立车-桥耦合系统的运动方程为:

(4)

其中:Cbv、Cvb为与车-桥相互作用相关的阻尼矩阵;Kbv、Kvb为与车-桥相互作用相关的刚度矩阵;Fbv、Fvb为车-桥相互作用力矢量。

利用四阶Runge-Kutta法在时域内求解(4)式,得到桥梁的位移db后,再求解应力σ,计算公式为:

σ=EBdb

(5)

其中:E为应力与应变关系矩阵;B为形函数矩阵。通过上述过程获得钢主梁应力时程,从而进行后续的疲劳分析。

4 混凝土板刚度退化理论

4.1 混凝土板刚度退化模型

钢-混组合梁桥混凝土板出现裂缝及裂缝扩展会减小混凝土板的截面面积,导致结构刚度削弱,增大钢主梁承受的应力幅,危及桥梁安全使用。本文引入裂缝密度[14]作为评价指标来表征混凝土板的开裂程度。裂缝密度的定义如下:将混凝土板的表面分成等间距的小单元,统计裂缝通过网格的数量,然后除以总网格数,即为裂缝密度。

混凝土板刚度折减系数β和裂缝密度η关系的计算公式为:

β=1-1.18η

(6)

4.2 基于桥梁检测数据的裂缝密度调查

为了解钢-混组合梁桥混凝土板裂缝的扩展情况,对出现裂缝的实桥进行现场观测。检测的高速公路桥梁路段内,开裂混凝土板占总数的14.9%,共统计裂缝7 335条,总长28 094.4 m,最大裂缝宽度为0.40 mm。裂缝主要类型有横向裂缝、斜向裂缝和网状裂缝等。

为了对比不同开裂程度混凝土板的裂缝密度,在桥梁现场进行裂缝数(n)统计,钢-混组合梁桥混凝土板开裂程度可分为以下3类:轻微,n<5;一般,5≤n<10;较严重,10≤n<20。

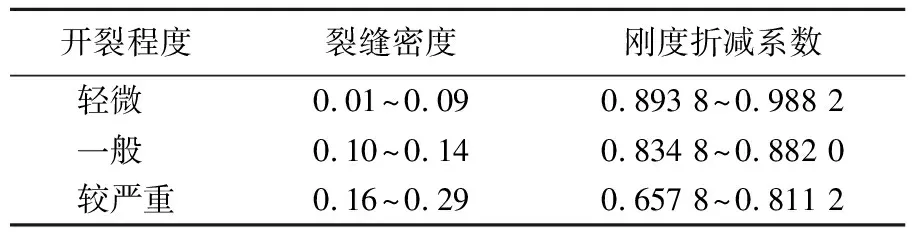

将开裂混凝土板的表面划分为等尺寸的网格单元,统计裂缝通过网格的数量,然后除以总网格数得到裂缝密度。值得注意的是,采用这种方法评估混凝土板的开裂程度时,裂缝密度受网格单元尺寸的影响较大。根据文献[15]的研究结果,本文规定每个网格单元尺寸取混凝土板宽度的1/10。对不同开裂程度的混凝土板分别进行裂缝密度统计,结果见表1所列。表1中给出了对应的混凝土板刚度折减系数。不同开裂程度混凝土板如图9所示。

表1 混凝土板3种开裂程度下的裂缝密度

图9 钢-混组合梁桥混凝土板开裂情形

由表1可知:轻微开裂混凝土板中刚度折减系数最小值为0.893 8,刚度退化10.62%;一般开裂混凝土板中刚度折减系数最小值为0.834 8,刚度退化16.52%;较严重开裂混凝土板中刚度折减系数最小值为0.657 8,刚度退化34.22%;较严重组混凝土板最小刚度折减系数是轻微组混凝土板最大刚度折减系数的67%。

5 考虑混凝土板开裂的疲劳性能研究

5.1 基于S-N曲线的疲劳损伤理论

基于S-N曲线的分析法是评估桥梁疲劳损伤的主要方法。本文根据文献[16]中的S-N曲线,结合Miner线性疲劳累积损伤准则,对钢-混组合梁桥钢主梁进行疲劳损伤计算及寿命评估。

S-N曲线表征循环应力S与结构疲劳寿命N之间的关系。需要选定特殊构造细节处,当构件到达疲劳破坏临界状态时,即可得到该构件在某一应力幅值下发生疲劳破坏时经历的循环次数;然后不断改变应力幅值,得到构件在各应力幅值下发生疲劳破坏时经历的循环次数;最后,对试验数据进行数学回归统计分析,得到该疲劳细节的S-N曲线。单型的S-N曲线表达式为:

N(Δσ)m=C

(7)

其中:N为构件疲劳破坏时的应力循环数;Δσ为施加在构件上的应力幅值;C为疲劳细节常数;m为与材料特性相关的参数。

对(7)式两端取对数,则有:

lgN+mlg(Δσ)=lgC

(8)

在双对数坐标系中,S-N曲线是斜率为-1/m的直线段。

根据构件的材料特性、连接方式、细节部位等确定合适的S-N曲线后,通过试验测定或仿真分析得到构件的应力时程,并采用雨流计数法得到疲劳应力谱,最后基于线性疲劳累积损伤理论,计算疲劳细节部位的累积疲劳损伤,进行寿命评估[17]。通过仿真计算发现,在车辆荷载作用下边跨跨中位置动力响应较大,且跨中腹板与下翼缘连接处存在应力集中现象。因此,疲劳细节部位选取组合梁桥边跨跨中腹板与下翼缘连接处。

5.2 随机车流荷载下的疲劳寿命预测

为研究随机车流荷载作用下钢-混组合梁桥钢主梁的疲劳寿命,在UM软件环境下进行车-桥耦合仿真计算,求解V1~V6不同车型条件下单辆车过桥时,桥梁结构疲劳细节部位的动力响应。利用MATLAB程序生成随机车流序列,对桥梁疲劳细节部位进行损伤计算及寿命预测。

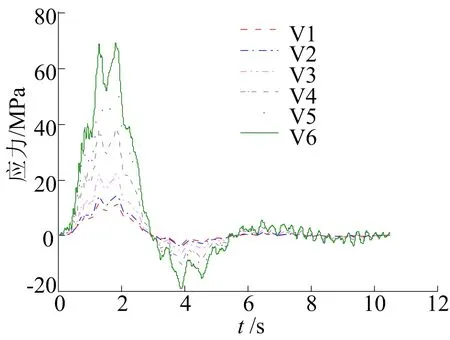

为了方便计算,随机车流序列中每种车型的车辆总重以10 kN的间隔进行取值。在车辆行驶速度均为50 km/h条件下,6种车型车辆通过桥梁时,疲劳细节部位的应力时程如图10所示。

图10 桥梁疲劳细节部位6种车型下的应力时程曲线

以1 a的随机车流荷载序列为基础,公路随机车流荷载作用下,钢-混组合梁桥钢主梁疲劳细节的损伤计算与寿命估计流程如下:

(1)利用MATLAB程序,生成1 a内钢-混组合梁桥实际运营状态下的随机车流荷载谱。

(2)求解每种车型单辆车过桥时,桥梁结构疲劳细节部位的动力响应,该车型下其他车重车辆过桥造成的应力时程曲线通过线性插值计算。

(3)根据车间距序列,将单辆车过桥时的疲劳细节应力时程曲线进行叠加,得到疲劳细节1 d的应力时程曲线。

(4)编制基于雨流计数法的Python程序,处理应力时程曲线得到疲劳应力谱。

(5)选取文献[16]中的S-N曲线及参数,基于Miner线性累积损伤准则,计算钢-混组合梁桥钢主梁疲劳细节部位1 a内的损伤。

(6)预测构件疲劳寿命。

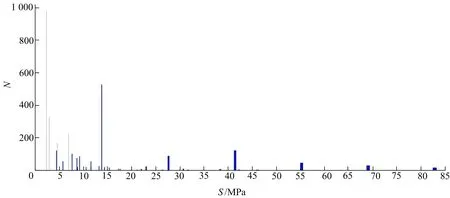

基于雨流计数法,获得钢-混组合梁桥1 d随机车流荷载作用下,疲劳细节部位的疲劳应力谱如图11所示。根据S-N曲线和Miner线性累积损伤准则,在路面不平整度等级为“一般”的情况下,最终计算得到随机车流荷载作用下,钢-混组合梁桥疲劳寿命为134.93 a。

图11 桥梁疲劳细节部位应力谱

5.3 考虑混凝土板开裂的疲劳寿命预测

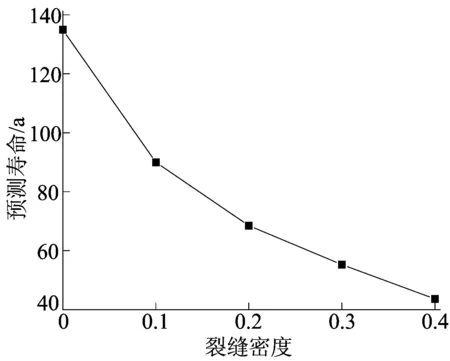

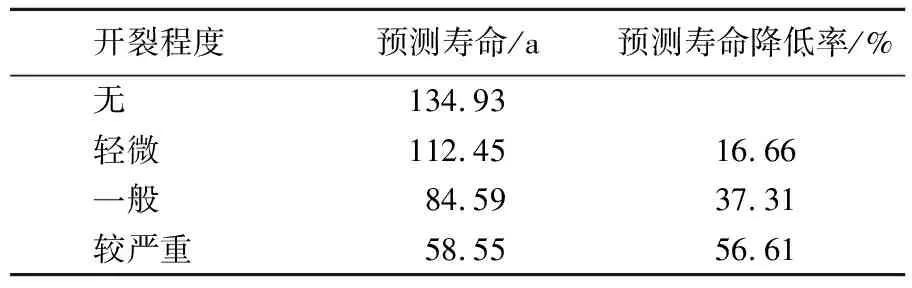

将前述混凝土板刚度折减和裂缝密度的关系引入该实例钢-混组合梁桥。基于车-桥耦合动力学模型,分别选取不同的刚度折减系数,对桥梁模型混凝土板刚度进行调整,车辆模型选取随机车流荷载模型,根据文献[16]中的S-N曲线及参数,考虑混凝土板刚度实际退化情况,进行该桥钢主梁疲劳细节累积疲劳损伤计算与寿命预测,结果如图12所示。混凝土板不同开裂程度下,钢-混组合梁桥预测寿命见表2所列。

图12 预测寿命与裂缝密度关系曲线

表2 不同开裂程度下桥梁寿命预测结果

从图12可以看出,随着混凝土板裂缝不断发展,裂缝密度不断增大,桥梁的预测寿命急剧减小。由表2可知,钢-混组合梁桥混凝土板开裂程度为轻微、一般、较严重时,组合梁桥的预测寿命分别降低16.66%、37.31%、56.61%。因此,对钢主梁进行疲劳寿命评估时,需要考虑混凝土板裂缝扩展引起的结构刚度退化。

钢-混组合梁桥进入实际运营阶段后,需要长期观测混凝土板的裂缝发展情况,定期进行养护,保证结构安全。

6 结 论

(1)高速公路实际交通量中两轴轿车和六轴拖挂车占比较大;车速样本基本满足正态分布;车间距样本基本满足对数正态分布;车重数据分布并不是都符合正态分布的规律,也有呈不规则的多峰分布形式。

(2)在路面不平整度等级为“一般”的情况下,进行随机车流加载计算,钢-混组合梁桥钢主梁疲劳细节预测寿命为134.93 a。混凝土板开裂程度为轻微时,钢主梁预测寿命为112.45 a,疲劳寿命降低率为16.66%;混凝土板开裂程度为一般时,钢主梁预测寿命为84.59 a,疲劳寿命降低率为37.31%;混凝土板开裂程度为较严重时,钢主梁预测寿命为58.55 a,疲劳寿命降低率为56.61%。

(3)随着混凝土板裂缝不断发展,裂缝密度不断增大,桥梁的疲劳寿命急剧减小,呈现指数退化趋势。因此,对钢主梁进行疲劳寿命评估时,需要考虑混凝土板裂缝扩展引起的结构刚度退化;钢-混组合梁桥进入实际运营阶段后,需要长期观测混凝土板的裂缝发展情况,定期进行养护,保证结构安全。