自钻自攻螺钉与不同基材连接节点抗拉拔承载力试验与理论研究

2023-01-04汪大洋辛志勇潘步新叶锡钧张永山

汪大洋,辛志勇,区 彤,潘步新,叶锡钧,张永山

(1. 广州大学土木工程学院,广州 510006;2. 珠海安维特工程检测有限公司,珠海 519100;3. 广东省建筑设计研究院,广州 510145)

自钻自攻螺钉是金属屋面围护系统中最为常见、也最为关键的节点连接形式,广泛应用于连续焊接不锈钢、铝镁锰直立锁边、压型板等屋面围护系统中。然而,近年来不论是沿海强台风还是内陆非强台风地区,均发生多起大跨场馆建筑金属屋面风掀失效、漏雨等事件[1−2],如2014 年台风威马逊造成海口某学校体育馆严重损毁,2015 年台风彩虹造成湛江奥体中心金属屋面受损,2016 年台风莫兰蒂造成厦门航空机库损毁,2017 年台风天鸽造成珠海多个场馆金属屋面风掀失效,2021 年武汉强降雨造成武汉科技馆大片金属屋面被掀开、武汉火车站屋面漏雨如“水帘洞”。在既有金属屋面风掀事故调查中,因自钻自攻螺钉连接节点发生失效而致使大跨屋面系统损毁、漏雨的案例占很大比例[3−5]。

文献[6]进行92 组支座与檩条采用自钻自攻螺钉连接的节点抗拉承载力试验研究,修正了连接节点抗拉承载力计算公式,并进行验证分析。文献[7]对采用自钻自攻螺钉连接的压型钢板屋面进行了抗风揭分析,研究了屋面板疲劳特性。文献[8−9]分别研究了直立锁边屋面抗风性能的参数研究和优化设计。文献[10−11]进行了216 组自钻自攻螺钉与冷弯薄壁型钢连接节点抗拉脱和抗拔性能试验,建立了采用自钻自攻螺钉连接的钢龙骨与OSB 板节点力学计算模型。文献[12]进行了自钻自攻螺钉连接的S60 幕墙结构的抗拉拔性能试验,对其抗拉拔承载力进行了修正。文献[13]研究了薄钢板自攻螺钉连接的受剪性能,提出了三段式简化力学计算模型。此外,文献[14−16]建立了自钻自攻螺钉连接节点的抗拉拔承载力设计公式,但仅适用于3 mm 以内基材。可见,目前在该领域研究还较少,自钻自攻螺钉与不同基材连接节点的力学性能有待深入,不同参数下(如螺钉材质、螺距、基材材料与厚度等)采用自钻自攻螺钉连接的节点力学性能有待完善。

针对不同基材、螺钉型号及钻入方式等参数,研究其对节点抗拉拔承载力的影响,共开展360 组节点性能试验,结合试验结果探讨既有规范节点拉拔计算公式的适用性,并提出改进计算方法。

1 试验方案设计

1.1 节点试验样本设计

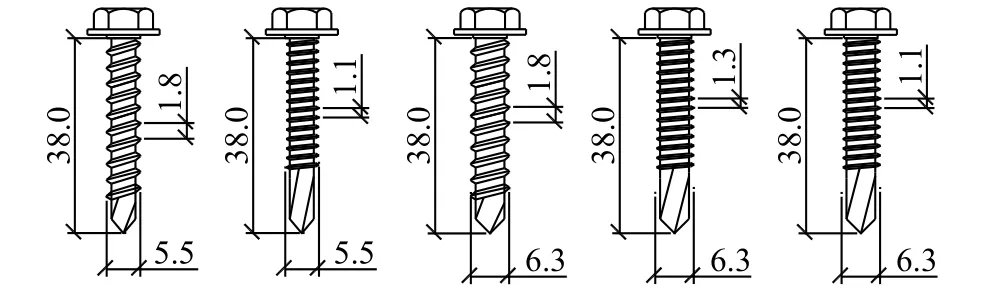

基材为6063-T5 铝合金、Q235 钢和Q345 钢三种材质,基材厚度取常用2 mm~6 mm、间隔1 mm。铝合金基材分平板和方管两种形式,平板尺寸50 mm×70 mm×6.0 mm、方管140 mm×50 mm× (2 mm~ 5 mm厚),基材厚2 mm~5 mm 时采用方管形式、厚6 mm时采用平板形式。型钢基材分平板和几字型两种形式,2 mm 厚Q235 钢采用平板形式,3 mm~6 mm厚Q345 钢采用几字型形式,平板尺寸140 mm×70 mm×2.0 mm、几字型尺寸140 mm×100 mm ×(3 mm~6 mm 厚)。自钻自攻螺钉考虑碳钢和不锈钢复合两种材质,自钻自攻螺钉尺寸如图1 所示。基材和自钻自攻螺钉均各来自同一批次材料。

图1 自钻自攻螺钉示意图 /mm Fig. 1 Self-tapping self-drilling screws

螺钉与基材采用手动Maikita6823N 钻钻入和机械NTY-ZB-001 钻板机钻入两种形式,最大转速均为2500 r/min,机械钻通过增减砝码控制钻入轴向力,钻入速度和垂度可调。样本设计见表1,CSA、SSA、SSS 三类连接样本数各120 组,共计360 组样本,其中“H”代表手动钻、“M”代表机械钻、每个样本编号对应设计3 组样本。

表1 试验样本设计表Table 1 Design table of the test sample

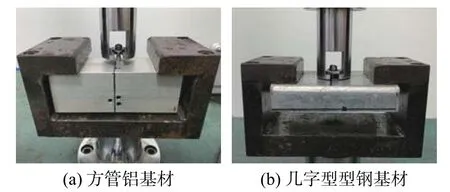

1.2 加载方案设计

采用WDW-100 电子万能试验机进行拉拔试验,最大拉拔能力10 t。首先将样本安置在万能试验机指定位置上,然后两端用夹具夹紧,端部夹具与样本试件轴线找正,克服因试件过小、轴线不居中而产生的弯曲变形,确保试验精度。样本在万能试验机上工装完成后,基于规范AISI S905[17]相关加载要求进行加载,加载速度保持0.033 kN/s。当样本出现损伤失效,如自钻自攻螺钉拔出、拉断等现象时,停止加载,记录相应的试验损伤现象和测试数据。图2 给出了三种基材连接的现场加载图。

图2 测试加载图Fig. 2 Test loading

2 试验结果分析

2.1 试件损伤失效现象

2.1.1 碳钢螺钉与铝基材连接CSA 节点

CSA 样本代表性失效如图3 所示。可见,CSA节点连接主要通过接触部位的相互咬合在基材内部形成内螺纹,以提供节点抗拉拔承载力。不同螺钉直径、螺距条件下,与方管铝基材(2.0 mm~5.0 mm 厚)的连接节点呈一致变化规律,即随加载增大,螺钉与铝基材首先共同承担荷载,螺孔附近基材随螺钉一起向上变形凸起,基材厚度越小凸起变形越大;随后,螺纹与基材之间的咬合连接开始逐渐损伤,主要体现在螺纹局部变形损伤和部分被螺纹咬合的基材变形损伤两方面;最后,螺钉被拔出,螺钉与基材咬合处的螺纹破坏、部分基材被卷出,荷载迅速下降,螺孔处基材面产生残余变形。与平板铝基材(6.0 mm 厚)连接节点的失效模式与方管铝基材基本一致,螺钉被拔出,咬合处的螺纹与基材同样产生了一定程度的变形失效,主要区别在于平板厚度较大,螺孔附近基材面基本未产生凸起变形现象,如图3(m)~图3(p)所示。手动和机械两种钻入方式下,CSA样本节点破坏模式一致。

图3 碳钢自钻自攻螺钉与铝基材连接CSA 样本节点损伤失效图Fig. 3 Damage failure of CSA sample for carbon steel self-tapping self-drilling screw and aluminum substrate

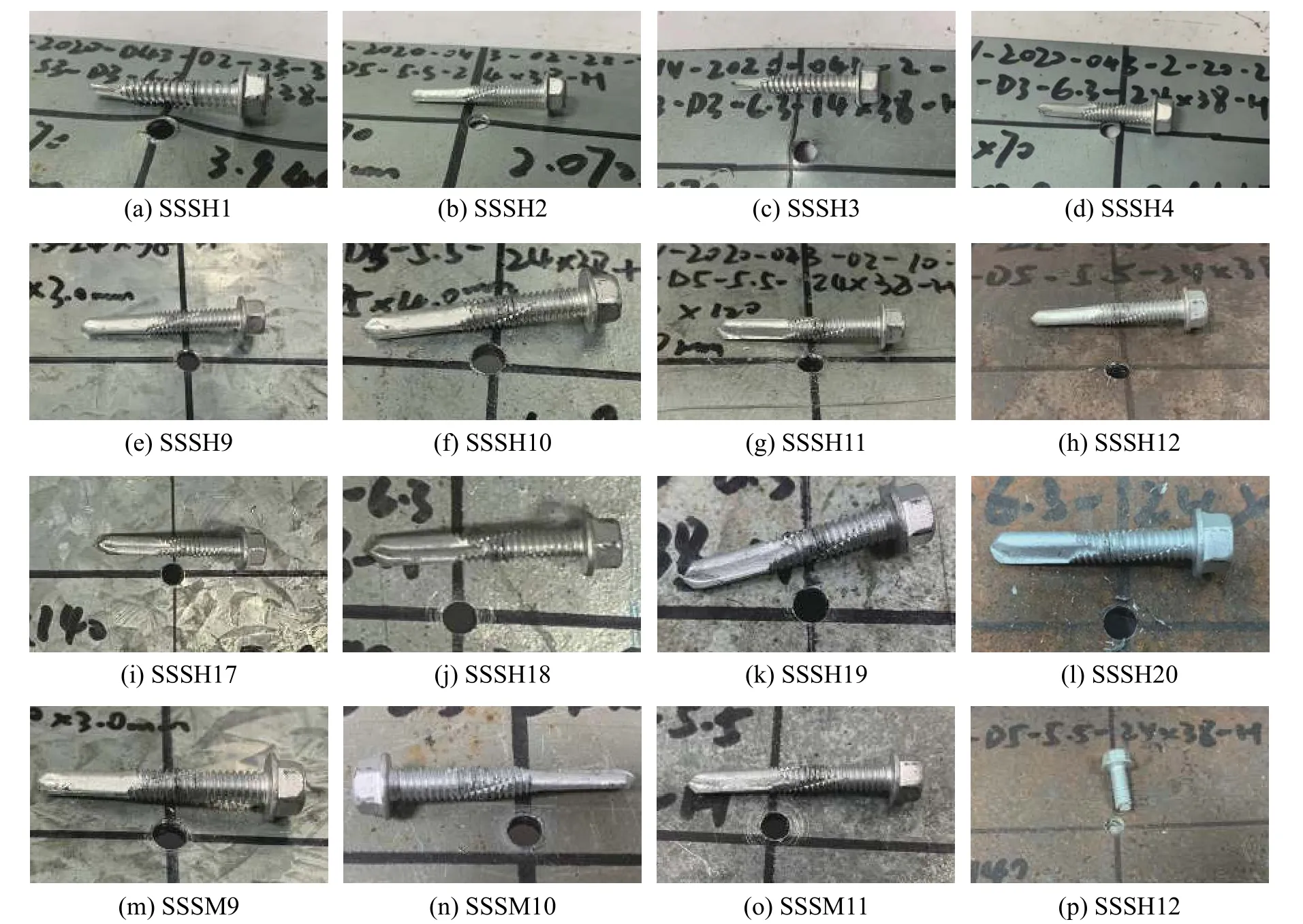

2.1.2 不锈钢复合螺钉与铝基材连接SSA 节点

SSA 样本节点代表性损伤失效如图4 所示。可见,所有样本试件节点均表现为螺钉被拔出失效破坏,螺钉在整个加载过程中保持整体完好,无螺钉拉断现象发生,仅产生螺纹与基材咬合处的损伤变形失效,咬合处的部分基材被卷出。当基材厚度低于3 mm 时,螺孔处的基材面产生一定的凸起残余变形;当基材厚度超过4 mm 时,螺孔处的基材面无明显变形。手动和机械两种钻入方式下,SSA 样本节点的破坏模式也一致。

图4 不锈钢复合自钻自攻螺钉与铝基材连接SSA 样本节点损伤失效图Fig. 4 Damage failure of SSA sample for stainless steel self-tapping self-drilling screw and aluminum substrate

2.1.3 不锈钢复合螺钉与钢基材连接SSS 节点

SSS 样本节点代表性损伤失效如图5 所示。可见,与平板钢基材(2.0 mm 厚)连接节点均发生螺钉被拔出破坏,螺钉与基材的咬合处产生了损伤,螺孔基材面产生较大的凸起残余变形(如图5(a)~图5(d)),螺钉均无拉断现象,但螺距1.8mm 螺钉螺纹产生轻微磨损,螺距1.1 mm 螺钉螺纹磨损不明显。与几字型钢基材(3.0 mm~6 mm 厚)的连接节点绝大部分发生螺钉被拔出的失效破坏,个别与6 mm 厚钢基材连接的样本发生螺钉被拉断现象(如图5(p)所示),螺钉与基材之间的咬合处同样产生了损伤失效现象,螺孔处的基材面在3.0 mm 基材厚时产生了轻微的凸起残余变形、4.0 mm~6 mm厚时无明显变形。对于螺钉被拔出的失效情况,在相同基材厚度条件下螺距1.8 mm 螺钉的螺纹磨损情况较螺距1.1 mm 螺钉严重,在相同螺距条件下螺钉螺纹随基材厚度的增加磨损逐渐加重,当基材厚达到5.0 mm 时咬合处的螺纹基本被磨平,同时咬合处的基材成丝状被卷出,基材孔内可见螺纹。手动和机械两种钻入方式下,SSS 样本节点的破坏模式亦保持一致。

图5 不锈钢复合自钻自攻螺钉与钢基材连接SSS 样本节点损伤失效图Fig. 5 Damage failure of SSS sample for stainless steel self-tapping self-drilling screw and steel substrate

2.2 试验结果分析

2.2.1 基材与螺钉材质

图6 给出了自钻自攻螺钉分别与铝和钢两种基材材质连接时的抗拉拔承载力图(均为3 组样本取均值)。可见,在螺钉直径、螺距与基材厚度相同的情况下,SSS 样本节点力学性能均优于SSA样本,前者承载力高且性能变化稳定。如图6(a)所示,螺钉直径-螺距-基材厚分别为“5.1-1.1-2、5.1-1.8-2、6.3-1.8-2”条件下,SSS 样本承载力较SSA 样本分别高53.77%、58.25%、72.11%。在相同螺钉尺寸下,与钢基材连接时随基材厚度增加均呈稳定上升趋势,即三种螺钉(5.1-1.1、5.1-1.8、6.3-1.8)连接时,节点抗拉拔承载力随厚度增长率保持一致,说明与钢材质连接力学性能更稳定;相对而言,与铝基材的连接,其承载力增长率存在较大区别,尤其是与螺钉(5.1-1.1)连接时。

图6 基材材质对节点力学性能的影响Fig. 6 Effect of base material on mechanical properties

随着基材厚度的增加,自钻自攻螺钉与两种材质基材连接节点的抗拉拔承载力差距呈现逐渐降低的趋势,说明基材厚度的增加有利于提升铝基材材质连接节点的力学性能。如在螺钉(5.1-1.8)连接时,两种基材材质节点的抗拉拔承载力随基材厚度增长(2 mm~6 mm)的差异依次为68.25%、44.93%、28.78%、29.04%、15.57%,同样地在螺钉(6.3-1.8)连接时的差异依次为72.11%、57.13%、36.02%、44.23%、13.5%,二者之间的差异不断下降。

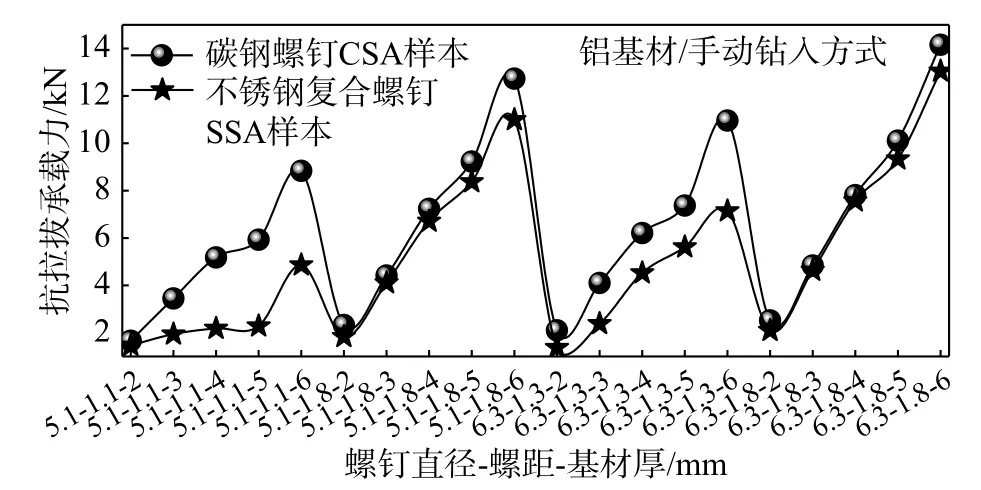

相同铝基材条件下,图7 给出了CSA/SSA 样本节点抗拉拔承载力图。可见,在螺钉直径、螺距与基材厚度相同情况下,CSA 样本节点力学性能均优于SSA 样本节点,前者承载力高于后者。如螺钉直径-螺距-基材厚分别为“5.1-1.1-2、5.1-1.8-2、6.3-1.3-2、6.3-1.8-2”时,CSA 样本节点的抗拉拔承载力较SSA 样本分别提升20.55%、27.14%、53.28%、20.57%,对应地“5.1-1.1-4、5.1-1.8-4、6.3-1.3-4、6.3-1.8-4”条件下,前者较后者依次提升137.61%、7.91%、37.39%、3.31%。

图7 自钻自攻螺钉材质对节点力学性能的影响Fig. 7 Effect of self drilling screw material on mechanical properties of the joints

在基材材质相同的条件下,螺钉尺寸越大,碳钢与不锈钢复合螺钉连接节点的力学性能越接近,尤其是螺钉螺距的增加更有利于确保碳钢和不锈钢复合连接节点力学性能的一致性。如样本“5.1-1.8-6、6.3-1.8-6”螺钉直径从5.1 mm 增长到6.3 mm 时,CSA/SSA 样本节点抗拉拔承载力的差异分别为15.83%、8.59%;样本“6.3-1.3-6、6.3-1.8-6”螺距从1.3 mm 增长到1.8 mm 时,CSA/SSA 样本节点抗拉拔承载力的差异分别为53.5%、8.59%;同理,样本“5.1-1.1-6、5.1-1.8-6”螺距从1.1 mm 增长到1.8 mm 时,CSA/SSA 样本节点抗拉拔承载力的差异分别为81.79%、15.83%。由此,建议采用碳钢材质螺钉与铝基材相连,以确保节点的有效力学性能,而当必须用不锈钢复合螺钉时,宜选1.8 mm 螺距复合螺钉。

2.2.2 基材厚度

随着基材厚度的增加,CSA/SSA/SSS 三类连接节点的抗拉拔承载力均呈现逐渐上升的增长趋势,螺钉直径和螺距越大增长趋势越明显。当采用螺距为1.8 mm 的自钻自攻螺钉时,CSA/SSA/SSS三类连接节点抗拉拔承载力与基材厚度之间均呈现线性增长关系;当采用螺距为1.1 mm 的自钻自攻螺钉时,不锈钢螺钉与钢基材连接SSS 样本节点抗拉拔承载力与基材厚度之间虽同样呈现线性变化关系,但较1.8 mm 螺距要低很多,如图8(c)所示;对于采用1.1 mm、1.3 mm 螺距螺钉的铝基材连接节点,不论是碳钢材质还是不锈钢复合材质的螺钉,其抗拉拔承载力与基材厚度之间均不再呈现线性的变化关系,尤其是1.1 mm 螺距螺钉,且承载能力同样较1.8 mm 螺距低很多,如图8(a)、图8(b)所示。由此可见,虽然基材厚度增长有助于CSA/SSA/SSS 三类连接节点抗拉拔承载力提升,但选择适宜大螺距的自钻自攻螺钉是确保节点力学性能的有效途径之一。

图8 基材厚度对节点力学性能的影响Fig. 8 Effect of base material thickness on mechanical properties of the joints

2.2.3 螺钉直径与螺距

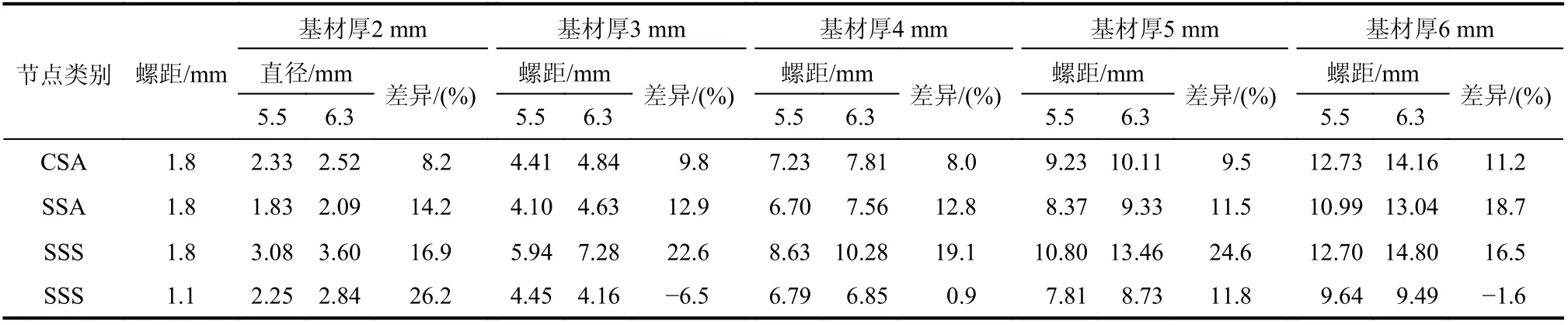

螺钉直径和螺距对三类节点抗拉拔承载力的影响,见表2、表3。在相同螺距1.8 mm、不同基材厚度条件下,CSA 样本采用5.5 mm、6.3 mm 螺钉直径的承载力差异依次为8.2%(2 mm)、9.8%(3 mm)、8.0%(4 mm)、9.5%(5 mm)、11.2%(6 mm),平均9.3%、最大11.23%;对应地,SSA 样本采用两种螺钉直径的承载力差异均值和最大值分别为14.0%、18.7%,SSS 样本采用两种螺钉直径的承载力差异均值和最大值分别为20%、24.6%。在相同螺钉直径6.3 mm、不同基材厚度条件下,CSA样本采用两种螺钉螺距(1.8 mm 与1.3 mm/1.1 mm)的承载力差异均值和最大值分别为26.0%、37.2%,对应地,SSA 样本承载力差异均值和最大值分别为72.6%、94.5%,SSS 样本承载力差异均值和最大值分别为52.4%、75%。显然,相同螺钉螺距、基材厚度条件下改变螺钉直径对三类样本节点抗拉拔承载力的响应较小,最大仅24.6%;而相同螺钉直径、基材厚度条件下改变螺钉螺距对三类样本节点抗拉拔承载力的响应则很大,最大达94.5%(螺钉直径6.3 mm),再次说明相同条件下选择大螺距对于提升自钻自攻螺钉连接节点抗拉拔性能的有效性,实际金属屋面螺钉连接节点的设计中可予以考虑。

表2 自钻自攻螺钉直径对连接节点拉拔承载力F/kN 的影响Table 2 Effect of screw diameter on mechanical properties of the joints

表3 自钻自攻螺钉螺距对连接节点拉拔承载力F/kN 的影响Table 3 Effect of screw pitch on mechanical properties of the joints

此外,值得说明的是,在5.5 mm 螺钉直径、不同基材厚度条件下,SSA 样本采用两种螺钉螺距的节点承载力差异均值和最大值分别达到147.45%、267.11%,其主要原因在于此条件下SSA 样本采用1.1 mm/1.3 mm 螺距时的节点抗拉拔承载力很低(如图8(b)所示),进而导致两种螺距之间的结果差异巨大。实际上,这也同样说明了螺钉与铝基材的连接节点不宜采用1.1 mm/1.3 mm螺距的自钻自攻螺钉,尤其是不锈钢复合螺钉与铝基材的连接节点。

2.2.4 螺钉钻入方式

图9 给出了手动和机械两种螺钉钻入方式对CSA/SSA/SSS 三类样本连接节点抗拉拔承载力的影响,由图可见,两种钻入方式下节点抗拉拔承载力存在一定的区别,但总体而言误差在可接受范围内,对比误差低于5%的样本占半数以上,误差低于10%的样本3/4 以上,说明自钻自攻螺钉采用手动和机械两种钻入方式均可达到良好的力学性能要求,实际工程中建议对工人进行训练作业后,直接采用手动钻入方式即可。当然,图9中部分对比结果的误差较大,甚至达到67.18%,其主要原因仍在于采用了1.1 mm/1.3 mm 螺距的自钻自攻螺钉,该种螺距不能保证有效的螺钉与基材之间的连接性能,进而导致了过大的误差。

图9 螺钉钻入方式对节点力学性能的影响Fig. 9 Effect of screw drilling way on mechanical properties of the joints

3 节点承载力设计计算公式

国内外规范针对自钻自攻螺钉钻入基材节点的抗拉承载力设计公式多针对型钢基材给出[18−21],且研究成果相对较少[16],关于其与铝基材连接节点的承载力设计公式在《铝合金结构设计规范》(GB 50429−2007)[22]规范中亦未给出。结合上述研究可见螺钉螺距是影响节点抗拉拔承载力的重要因素,为此本文结合既有文献数据拟合方式建立自钻自攻螺钉与铝基材、钢基材连接节点的承载力设计公式。

《冷湾薄壁型钢结构技术规范》(GB 50018−2002)[18]规定,自钻自攻螺钉与型钢基材连接节点的抗拉承载力设计值可按下式计算:

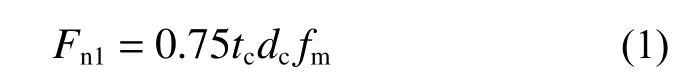

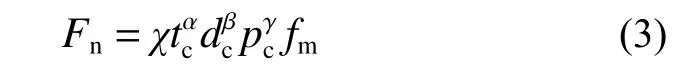

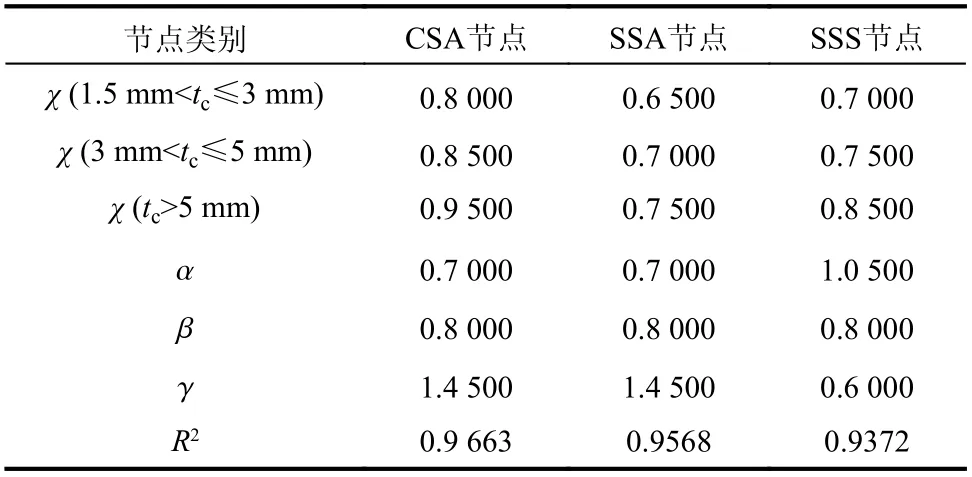

式中:tc/mm 为螺钉钻入深度;dc/mm 为螺钉直径;fm/MPa 为基材抗拉强度设计值。该式描述了节点承载力与螺钉直径、钻入厚度及基材材质之间的关系,且主要应用在与钢基材的连接节点。然而,该式并没有考虑螺距因素,实际上从上述分析可知,螺距对抗拉拔承载力的影响很大。由此,为进一步考虑螺距因素,文献[16]通过大量试验数据拟合,给出了抗拉拔承载力计算公式:

式中:pc/mm 为螺距;k为修正系数,当tc≤1.5 mm时取0.70,当1.5 mm 鉴于目前国内没有给出关于自钻自攻螺钉与铝基材连接的承载力设计公式,若直接采用式(1)和式(2)进行上述试验数据拟合,可得试验拉拔承载力与理论计算值对比如图10 所示(限于篇幅未全部给出)。可知:不论对于现有规范[18]中给出的式(1),还是基于文献研究拟合出的式(2),均未能很好地拟合理论与试验值,尤其是对于螺钉与铝基材的连接节点。其原因一方面在于式(1)是针对螺钉与型钢基材的节点连接计算公式,其对铝基材节点的拟合较差,对铝基材样本CSA 和SSA、钢基材样本SSS 拟合得到的R2值,分别为−0.8397、−0.2553 和0.8693;另一方面,式(2)虽考虑螺距的影响,相对式(1)的拟合结果有很好的改进,其对于铝基材样本CSA、铝基材样本SSA、钢基材样本SSS 拟合得到的R2值分别为0.8775、0.6375 和0.8346,然而,该公式主要针对3 mm 以内厚度钢基材拟合得到的计算公式,对于3 mm 以上的节点连接力学性能仍不能得到满意的拟合结果。 图10 样本试验拉拔承载力与理论计算结果对比Fig. 10 Comparison of the bearing capacity between test and theoretical results 实际上,常见基材厚超3 mm 的连接节点,本文亦开展了大量超过3 mm 的样本试验,最厚达6 mm。结合上述研究成果,提出自钻自攻螺钉与钢基材、铝基材连接的节点抗拉拔承载力设计公式: 式中:χ、α、β、γ 均为常数,通过试验数据拟合得到,见表4。由此可得所提出节点拉拔承载力试验值与理论值的对比结果,如图11 所示。可以看出,基于该拟合计算公式,CSA、SSA、SSS 三类节点抗拉拔承载力理论和试验值吻合度良好,较式(1)、式(2)的吻合度提高很多。如,CSA 样本节点按式(1)、式(2)、式(3)的R2拟合结果依次为−0.8397、0.8775、0.9663,相应地,SSA 样本拟合结果依次为−0.2553、0.6375、0.9568,SSS 样本拟合结果依次为0.8693、0.8346、0.9372。显然,基于样本试验数据拟合提出的三类连接节点的抗拉拔承载力设计公式,能更好地反映螺钉与不同厚度基材连接节点的力学性能。 表4 承载力设计拟合常数值Table 4 Design fitting constant value of bearing capacity 图11 样本试验拉拔承载力与式(3)理论计算结果对比Fig. 11 Comparison of the bearing capacity between test and theoretical results with equation (3) 进行了360 组自钻自攻螺钉与基材连接节点的抗拉拔力学性能试验,提出了自钻自攻螺钉与钢基材、铝基材连接的设计计算公式,结论如下: (1)除部分螺钉与6 mm 厚钢基材连接节点外,自钻自攻螺钉与铝基材、钢基材连接的破坏模式基本相同,且两种钻入方式的破坏模式也一致:螺钉与基材共同承担外荷载作用,当荷载增到一定程度时螺纹与基材咬合处逐渐产生损伤变形行为,最后螺钉从基材中拔出;螺钉整体完整,但咬合处螺纹有磨损,随基材厚度、螺距增加磨损加剧;螺孔附近基材凸起随其厚度增加而降低,当铝基材厚达4 mm、钢基材达3 mm 时凸起变形基本消失。 (2)同等条件下三类自钻自攻螺钉与基材连接的节点抗拉拔力学性能依次为SSS 节点、CSA 节点、SSA 节点,基材厚增加可提升CSA/SSA/SSS三类节点的抗拉拔承载力,且可显著降低三类节点之间抗拉拔承载力的差距。 (3)螺钉直径和螺距对三类节点的抗拉拔承载力均有一定程度的影响,尤其是螺距的影响更为显著,相同条件下改变螺钉直径对三类节点承载能力的影响最大仅为24.63%,而改变螺距对三类节点承载能力的影响最大可达94.54%。当为铝基材时,建议采用碳钢材质自钻自攻螺钉;当必须采用不锈钢复合螺钉时,应考虑1.8 mm 螺距复合螺钉。手动和机械两种螺钉钻入方式均能保证CSA/SSA/SSS 三类节点的抗拉拔承载力。 (4)所提CSA/SSA/SSS 三类节点承载力设计公式与试验结果吻合度良好,能反映自钻自攻螺钉与钢基材、铝基材连接节点的抗拉拔力学行为。

4 结论