盾构机刀盘架管板结构机器人多层多道规划及焊接工艺实践

2023-01-03李斗蔡云秀李飞

李斗,蔡云秀,李飞

1.中国水利水电第十四工程局有限公司 云南昆明 650051

2.云南机电职业技术学院机械工程系 云南昆明 650000

3.昆明理工大学城市学院 云南昆明 650051

1 序言

目前,盾构机管板结构刀盘架手工多层多道焊接,需要焊接的层数和道数较多,而且焊缝质量不稳定,焊缝成形差。同时,采用手工进行多层多道焊接时,焊接效率低、焊工劳动强度大、人为影响因素大等原因使其很难满足当今焊接自动化的发展需求[1-4]。为此,需要将焊接机器人引入盾构机结构件焊接领域,实现盾构机刀盘架机器人的全自动焊接,在提高焊接生产效率的同时,也能保证良好的焊接质量及焊接过程的稳定[5,6]。

2 焊接方法与设备

由于盾构机刀盘架较大,立管和法兰盘焊接位置模拟焊缝采用管板垂直角接的接头形式,不开坡口,也不留间隙。母材为Q355B低合金高强度钢,化学成分见表1。圆管外径200mm、壁厚10mm、高度40mm,底板尺寸为250mm×250mm×10mm,如图1所示。

图1 盾构机刀盘架及模拟焊接试件

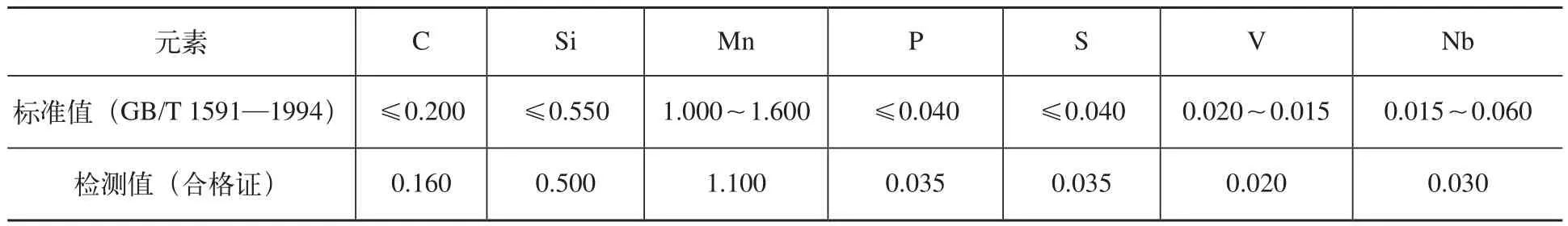

表1 Q355B钢化学成分(质量分数) (%)

焊前采用机械清理,对试件进行打磨、除锈、去油污。定位时,在管板内侧采用MIG焊进行定位焊,保证焊接稳固。采用德国KUKA Kr6arc机器人、德国EWM 522RC Plus force Arc焊接电源,选用直径为1.2mm的H08Mn2SiA焊丝,常规焊接参数中焊丝干伸长为16mm,保护气体为80%Ar+20%CO2,气体流量为24L/min。焊枪终端延迟息弧时间为0.4s。

3 机器人多层多道规划及焊接工艺试验

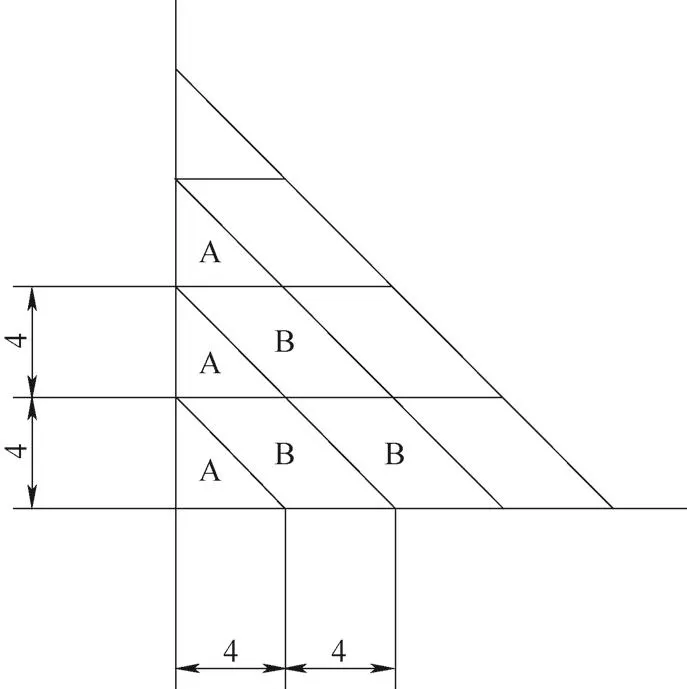

焊缝截面规划采用机器人不摆动焊接模式,焊接机器人在不摆动的情况下,要得到等腰三角形较好的焊缝成形,所需要的焊接热输入是一定的,且得到的焊缝尺寸较小[7]。结合前期工艺试验数据,焊缝截面尺寸规划如图2所示。

图2 机器人不摆动焊缝截面尺寸规划

由图2可知,焊缝截面由焊道A和焊道B组成,焊道A的截面形状简化为等腰三角形,边长4mm。焊道B的截面形状简化为菱形,边长4mm。采用该焊缝截面规划方式,可以使多层多道焊接做到第一层一道、第二层二道、第三层三道,以此类推,不仅能简化对不用焊道所需焊接参数的研究,而且能够缩短示教时间,提高焊接生产效率[8]。

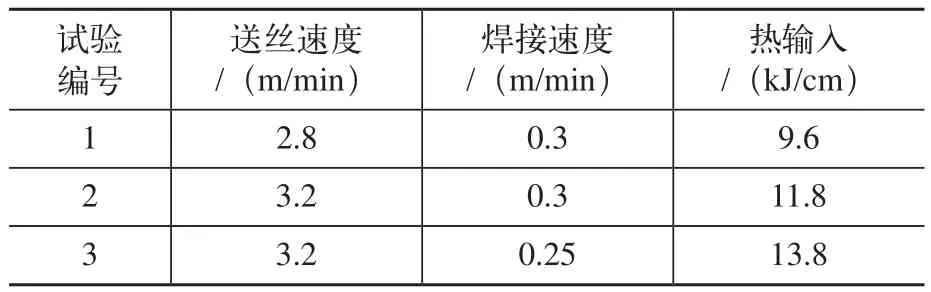

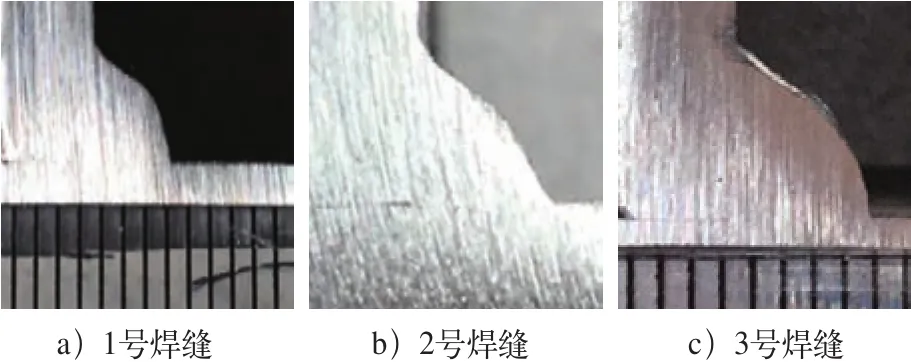

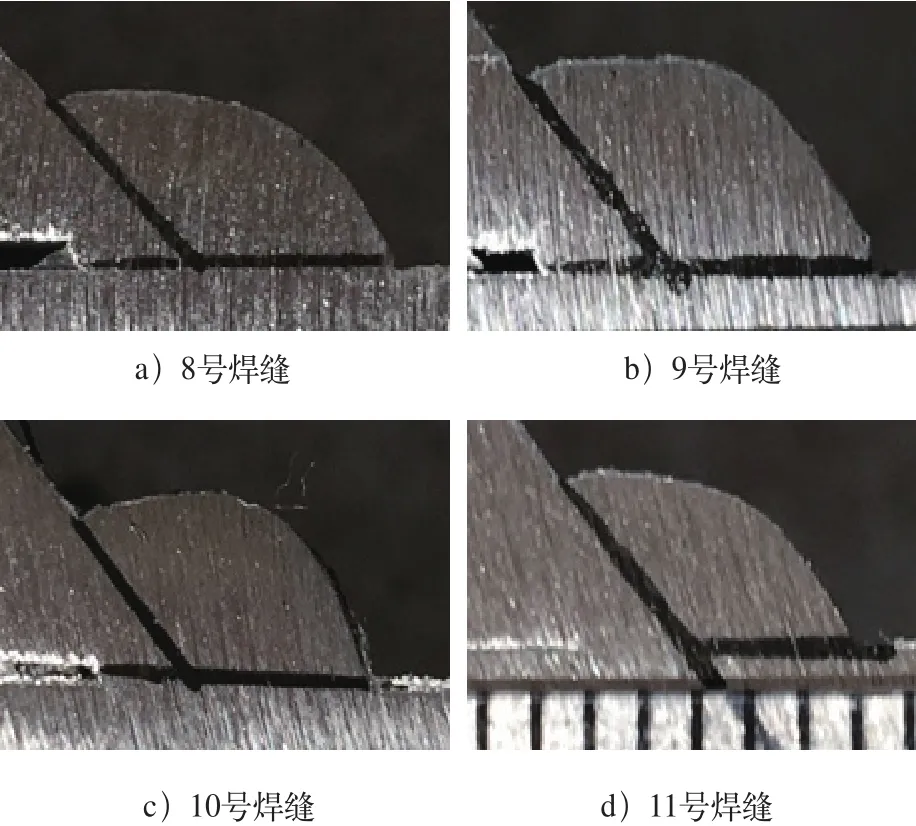

焊道A的截面形状是边长4mm的等腰三角形,由于不考虑坡口及间隙,因此对焊道A直接采用机器人角接的焊接方法,焊枪角度45°,焊接参数见表2。根据上述试验参数进行焊接工艺试验,其焊接效果如图3所示。

表2 焊道A的焊接参数

图3 不同焊接参数时焊道A截面宏观形貌

由图3可知,1号焊缝与2号焊缝相比,焊脚尺寸小,焊缝中部凸起明显,成形较差。3号焊缝与2号焊缝相比,其焊缝尺寸大致相同,但3号焊缝有轻微的熔池下淌现象。这3组中,2号焊缝截面尺寸满足要求,焊接成形好,因此,选用2号焊接试验参数作为焊道A的焊接参数。

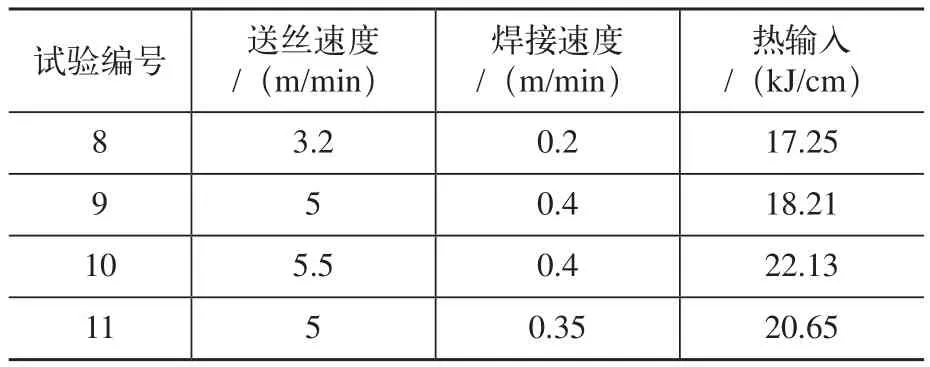

焊道B的截面形状是边长4mm的菱形,由于是焊道A的相邻焊道,因此其焊接成形与焊道A的截面形状有关。焊道A截面形状为等腰三角形,角度45°,因此焊道B是大内角135°的菱形,对于该菱形焊道的焊接,首先研究焊枪角度θ对焊缝成形的影响(θ为焊枪中心线与水平面的夹角)。根据焊缝截面尺寸规划,焊道B的截面积是焊道A的2倍,选用送丝速度为3.2m/min、焊接速度为0.2m/min的焊接参数进行试验,其焊后焊缝截面尺寸见表3,焊缝成形如图4所示。

表3 不同焊枪角度焊道B焊缝截面尺寸

由图4可知,随着焊枪角度的增加,焊缝宽度在逐渐减小,焊缝高度在逐渐增加。由图4a可知,当焊枪角度过小时,焊缝上部填充金属量不足,存在咬边的焊接缺陷。由图4d可知,当焊枪角度过大时,填充金属过于堆积,导致焊缝宽度不够,成形差。由图4a~d可知,当焊枪角度为67.5°时,即焊枪中心线与该菱形大内角的角平分线重合时,焊缝成形较为理想。因此,在规划焊枪角度时,采用焊枪中心线与菱形大内角的角平分线相重合的方式进行焊接。焊道B的焊接参数见表4,不同焊接参数下焊道B截面宏观形貌如图5所示。

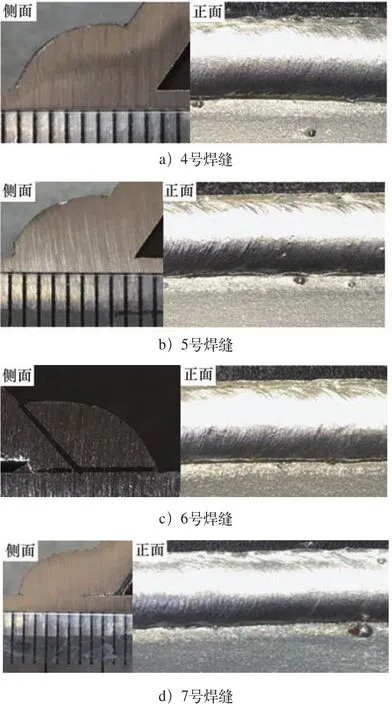

表4 焊道B的焊接参数

图4 不同焊枪角度对焊缝宏观形貌的影响

由图5a、b可知,8号和9号焊缝热输入近似相等,其焊缝成形均比较理想,焊缝截面尺寸满足焊接截面规划要求。由图5c可知,10号焊缝热输入较大,其单位时间内的填充金属量多,焊缝成形较差且截面尺寸过大。由图5d可知,11号焊缝热输入较小,其单位时间内的焊缝填充金属量不足,导致焊缝截面尺寸偏小,成形不满足要求。为提高焊接生产效率,选择9号试验焊接参数作为焊道B的焊接参数。

图5 不同焊接参数下焊道B截面宏观形貌

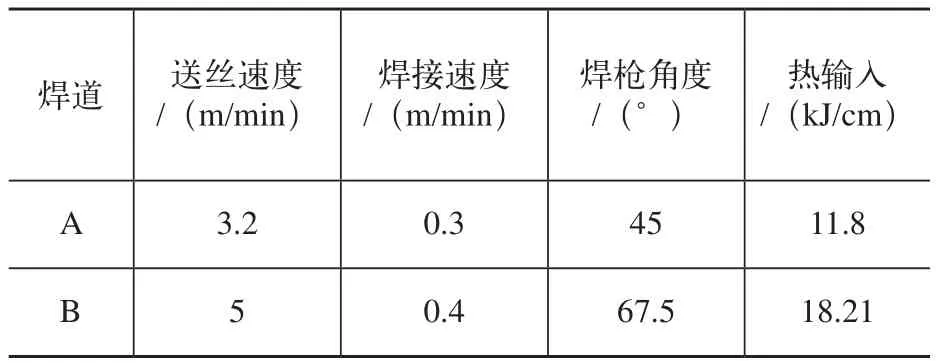

4 机器人多层多道焊接工艺试验

机器人多层多道焊接工艺试验的焊接参数见表5,焊接顺序如图6所示。

图6 机器人多层多道焊焊接顺序

表5 机器人多层多道试验焊接参数

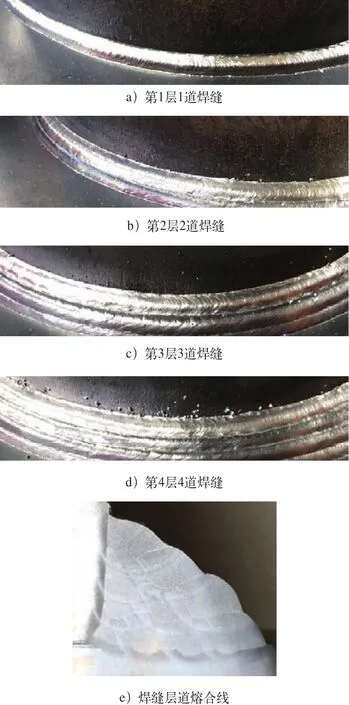

在前期焊接工艺试验的基础上,为避免层间未熔合等焊接缺陷,在理论计算和实际焊后对熔合线进行测量,选取合适的焊缝轨迹偏移量。焊接效果如图7所示。

图7 机器人多层多道焊缝宏观形貌

对焊缝截面规划进行多层多道焊接后,经观察,其焊缝成形较好,无明显焊接缺陷,经实际测量,各项参数见表6。

表6 机器人多层多道焊缝参数

5 焊缝质量

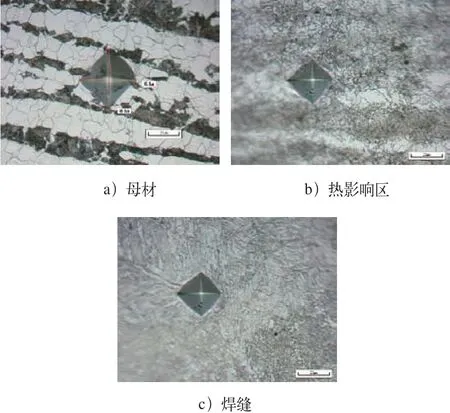

不同层道间焊缝微观组织如图8所示。由图8可知,焊缝各焊道的熔合情况良好,不同焊道之间的晶粒度及组织几乎相同,整个焊缝组织均匀,焊缝质量良好。其中,焊缝热影响区的宽度约为0.8mm,焊缝截面规划的热影响区均满足相应的尺寸要求。

图8 不同层道间焊缝微观组织

母材、热影响区、焊缝显微硬度测试如图9所示。母材显微硬度值为240.5HV,热影响区显微硬度值为283.4HV,焊缝显微硬度值为290.5HV。由显微硬度测试结果可知,在焊缝、热影响区并未出现淬硬组织,符合焊接工艺规范要求。

图9 母材、热影响区、焊缝显微硬度测试

6 结束语

1)机器人采用不摆动、三角形加菱形规划策略,三角形截面焊接参数为送丝速度3.2m/min、焊接速度0.3m/min、焊枪角度45°;菱形截面焊接参数为送丝速度5m/min、焊接速度0.4m/min、焊枪角度67.5°。焊后总焊缝高度14.24mm,总焊缝宽度16.48mm,总焊接时间1560s,热影响区宽度0.8mm,焊缝成形良好,表面光滑。通过无损检测和金相检测,没有发现焊接缺陷,焊道熔合良好。

2)对平行四边形的焊缝成形,提出了新的焊枪姿态规划,并通过焊接工艺试验进行验证,其结果表明该焊枪姿态规划是可行的,能够得到较好的平行四边形焊缝成形。