节镍型奥氏体不锈钢埋弧焊焊接材料组织性能研究

2023-01-03王学东李伟崔晓东武鹏博姜澎王士山王立志

王学东,李伟,崔晓东,武鹏博,姜澎,王士山,王立志

1.北京金威焊材有限公司 天津 301906

2.国家钢结构工程技术研究中心焊接技术研究院 天津 301906

3.中冶建筑研究总院有限公司 北京 100088

4.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

1 序言

奥氏体不锈钢因具有良好耐蚀性、优良的强度和塑韧性,同时在高温和低温环境下仍具有优异的使用性能,而广泛应用于航空航天、石油化工、海洋工程、食品、医疗器械及建筑等领域[1,2]。伴随着我国经济快速发展和炼钢工艺、加工制造水平的大幅提升,截止2021年,我国不锈钢产量已达到3000万t,占全球总量的60%左右,其中Cr-Ni系奥氏体不锈钢占我国不锈钢总产量的50%以上。

Cr-Ni系奥氏体不锈钢中镍含量较高,镍原料的成本占到不锈钢成本的50%左右,而我国镍资源远不能满足不锈钢行业的需求,大部分需要依赖进口。因此,开发节镍型或无镍型的Cr-Ni系不锈钢,以替代奥氏体不锈钢的应用,符合资源节约型社会发展的需求,同时也符合国家节能、绿色、环保的发展理念,具有很好的经济效益和社会效益[3-5]。节镍型奥氏体不锈钢是一种以锰、氮部分代替镍得到的一种亚稳型奥氏体不锈钢。该不锈钢具有良好的强度、塑性和耐蚀性,在常规使用环境下其耐蚀性可与SUS304不锈钢相媲美。截至目前,节镍型不锈钢材料主要有:Cr系铁素体与马氏体不锈钢、Cr-Mn-N奥氏体不锈钢、双相不锈钢。典型的节镍型不锈钢牌号有SUS420J2马氏体不锈钢、SUS430铁素体不锈钢、SUS201 Cr-Mn-N奥氏体不锈钢、SUS329J1双相不锈钢等[6]。

由于高氮节镍奥氏体不锈钢中的氮含量较高,因此焊接过程中会造成氮的逸出和氮气孔形成等现象,除此之外,对于高氮节镍不锈钢焊接材料,较高的氮含量必然导致焊接时氮化物的析出并影响材料的组织和性能。有研究结果表明,由于氮的析出,在其周围会形成贫氮区,从而诱导α相形成,这种析出相对材料韧性和耐蚀性会造成不利影响[7]。因此,对高氮节镍型奥氏体不锈钢焊接工艺及接头组织性能的研究具有实际应用意义。本文研制了一种Cr-Mn-N-Ni系节镍型奥氏体不锈钢焊丝及其配套烧结埋弧焊剂,在保证焊接工艺性能的前提下,探讨了熔敷金属的力学性能和耐蚀性。

2 埋弧焊丝合金体系的设计

在节镍型奥氏体不锈钢中,一般含有铬、镍、氮、铜、锰等主要元素,现对各元素作用分别作简要说明[8]。

2.1 铬的影响

铬是不锈钢获得耐蚀性的主要合金元素,对耐蚀性起着决定作用,且对于氧化性环境特别有效。钢中添加铬后会在钢的表面形成(Fe,Cr)2O3的致密氧化物膜,起到强烈的钝化作用;铬是铁素体形成元素,是稳定铁素体组织的主要合金元素,铬也是金属间化合物(σ相)的重要成分,而金属间化合物的存在,可提高不锈钢的脆化倾向。

2.2 镍的影响

镍是扩大奥氏体区的元素,在不锈钢中镍与铬配合,可获得稳定单相奥氏体组织,使钢具有更好的耐蚀性、良好综合力学性能和焊接性能,提高钢的高温强度和抗氧化性能。镍能使合金表面钝化,扩大钢在酸中的钝化范围,但不能改善钢对稀硝酸的耐蚀性,它能提高不锈钢抗硫酸、盐酸等腐蚀介质的性能,是耐蚀钢的主要合金元素。

2.3 碳的影响

碳是奥氏体形成元素,对提高奥氏体钢耐热性有重要作用,但对不锈钢的耐蚀性不利,因为碳是一种强烈的碳化物形成元素,在不同温度下碳与铬能形成多种化合物,如 Cr23C6、Cr7C3、(Fe,Cr)23C6等。这些铬碳化合物最容易在晶界处生成,使晶界出现贫铬现象,即减少了晶界上铬的有效含量,导致钢的耐蚀性降低,产生晶间腐蚀。

2.4 锰的影响

锰与镍一样是奥氏体形成元素,锰可以扩大γ相区,使γ-α转变线向低温方向移动。在低温时,锰可以有效地稳定奥氏体,阻止奥氏体转变为马氏体。

2.5 铜的影响

不锈钢中铜对氧的亲和力小,在生成铁磷的过程中,铜通过渗透进入晶界,在铁磷层下富集,形成低熔点铁铜共晶,导致表面裂纹的产生。当铬含量较高时,如奥氏体的铬镍钢中,薄且附着良好的铁磷层抑制了铜的这一不利影响。

2.6 硅的影响

作为不锈钢的一种合金元素,当加入wSi=1%~3%时,可提高抗氧化性;硅可以形成多种铁的硅化物,这些硅化物有使组织脆化的倾向;硅在凝固时会发生偏析形成低熔点固晶,对焊缝金属中热裂纹的产生也有重要影响,为此,通常要求wSi<1%。

2.7 氮的影响

氮是强烈的奥氏体形成和稳定元素,在奥氏体不锈钢中利用氮来部分取代镍,或与锰元素结合来完全取代镍,可以更加稳定奥氏体组织,在显著提高不锈钢强度的同时不损害其韧性,而且能够提高不锈钢的局部耐腐蚀能力(如晶间腐蚀、点腐蚀和缝隙腐蚀等)。同时,氮在自然界大量存在,成本低廉,近年来高氮低镍奥氏体不锈钢的研究已成为一个十分活跃的前沿领域。

综合考虑各合金元素对焊接工艺性能及不锈钢性能影响,设计一种Cr-Mn-N-Ni不锈钢埋弧焊丝,型号为JW-ER1803,其主要化学成分见表1。

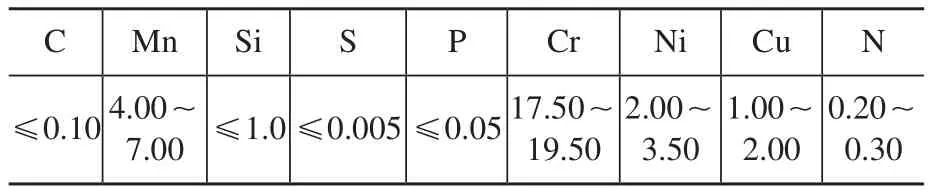

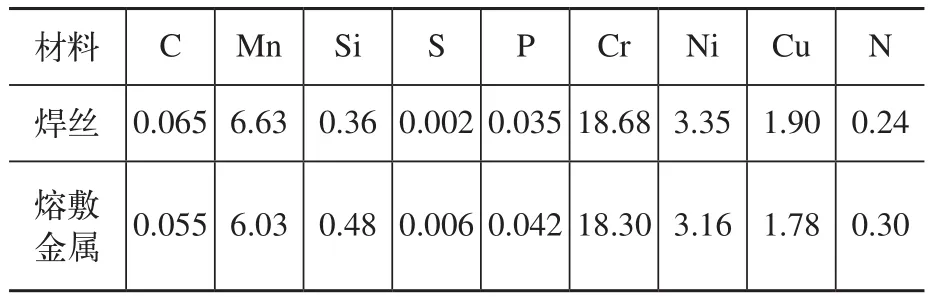

表1 JW-ER1803焊丝主要化学成分(质量分数) (%)

3 埋弧焊剂渣系的设计

碱度是焊剂中碱性氧化物与酸性氧化物的比值。提高焊剂的碱度,既能减少焊缝金属中的硫、磷含量,还能降低焊缝金属的氧含量,使焊缝金属的冲击韧度提高[9]。

焊剂的配方设计应兼顾焊接工艺性能和焊缝金属的内在性能。不锈钢合金元素含量高,焊接时具有易烧损的特点,因此在配方设计时要重点考虑上述因素,控制焊剂熔渣的碱度,提高焊缝纯净度,故选用中性渣系,保证焊缝金属中合金元素含量,从而提高焊缝金属的综合性能。

针对不锈钢焊丝中合金元素含量高、易氧化烧损和热裂倾向大的特点,埋弧焊剂JWF603选用氧化性小、碱度适宜的CaF2-MgO-CaO-SiO2焊剂渣系,通过调整多种复合氧化物原材料配比,优化焊剂的焊接工艺性能,并加入适量的长石、云母等含有易电离稳弧元素原材料进行调整。通过大量对比试验,确定出焊剂配方中矿物成分的配比,并添加适量合金元素,从而确定JWF603焊剂配方,见表2。

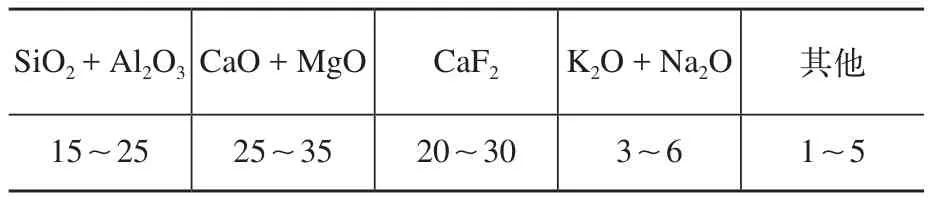

表2 JWF603焊剂基础配方(质量分数)(%)

焊剂熔渣的物理特性对焊接质量影响很大,如熔渣的熔点、黏度、表面张力等。若熔渣熔点过高、熔渣凝固过早,焊接过程产生的气体来不及从熔池表面穿过熔渣表面逸出,从而滞留在熔池和熔渣界面,则焊道表面就会出现压坑,渣壳相应位置上还会出现孔洞;若熔渣的熔化温度过低,则熔渣流动性又会过大,这两种情况均会严重影响焊缝成形[9]。

提高焊剂中CaF2比例,调整高熔点组分和低熔点组分的比例,可降低熔渣的熔点和黏度,但CaF2过多会影响焊接电弧的稳定性,因此需要在焊剂中添加少量稳弧剂来稳弧。

配方中用表面张力较小的组分来替代表面张力较大的组分,并添加多种复合氧化物,如长石、云母等,有利于降低焊剂的表面张力和界面张力,从而改善焊剂的浸润性,使焊道平整美观。

MgO为碱性氧化物,可提高焊剂熔渣碱度,适量加入时可改善焊剂透气性,随着MgO含量的增加,可减少焊道表面压坑;高温液态MgO表面张力较低,可增强焊接熔渣的铺展性能。

SiO2为酸性氧化物,若加入量过多,则会使熔渣碱度降低,提高焊缝金属的含氧量,进而恶化焊缝金属的力学性能;过多的SiO2会提高焊剂熔渣的黏度,使焊道纹路变粗。

CaO为碱性氧化物, 一般以复合氧化物组分加入熔池反应区,对焊缝金属脱S、P 有利。但CaO属于离子键, 离子之间有较强的键结合力,使得熔渣与液态金属间界面张力增大,导致熔滴粗大,并且含量过多时,易出现粘渣现象。

4 焊接工艺性能试验研究

4.1 焊剂焊接工艺试验

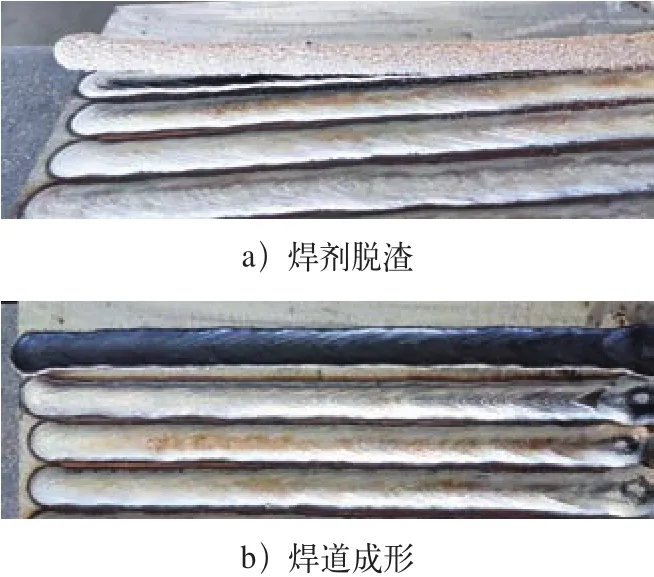

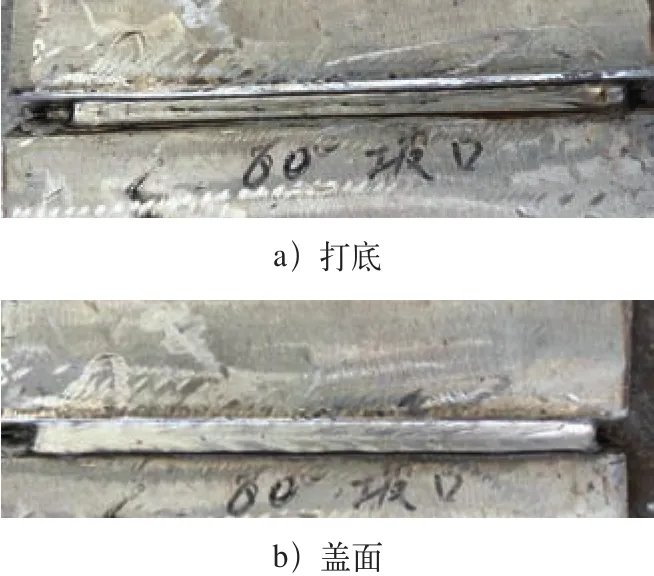

试验板材为SUS304不锈钢,规格尺寸为300mm×150mm×16mm;设计单边V形坡口;焊接材料采用JW-ER1803埋弧焊丝及JWF603埋弧焊剂组合,使用优化后的焊接参数分别进行了平焊、V形坡口焊接工艺试验,具体情况如图1、图2所示。

由图1可看出, JW-ER1803焊丝与JWF603焊剂配合施焊,焊接工艺性能良好,脱渣性能优异,焊道成形美观。由图2可看出,V形坡口焊道成形和脱渣均优良。

图1 平焊焊接工艺

图2 V形坡口焊道成形

4.2 熔敷金属性能试验

(1)熔敷金属化学成分 熔敷金属化学成分分析试样的制备按照GB/T 25777—2010《焊接材料熔敷金属化学分析试样制备方法》中的规定进行制样、取样,用德国布鲁克直读光谱仪进行化学成分分析,其结果见表3。

表3 熔敷金属化学成分(质量分数) (%)

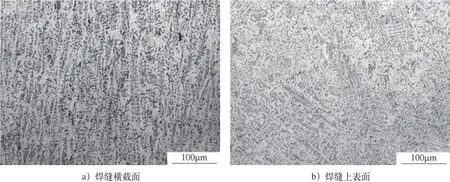

(2)熔敷金属的组织结构分析 不锈钢的微观显微组织较为复杂,根据合金成分不同,这些相的形态、数量、尺寸和分布有所差异,但相的种类基本相同。JW-ER1803焊丝与JWF603焊剂组合,其熔敷金属金相显微组织如图3所示。由图3可知,该组织为铸态组织,构成比较细小,主要由大量的奥氏体和少量的铁素体组成。

图3 熔敷金属金相显微组织

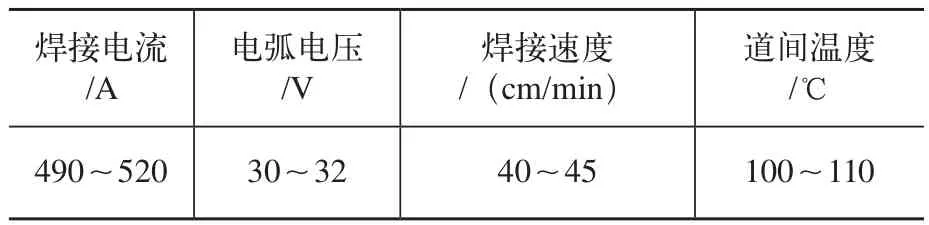

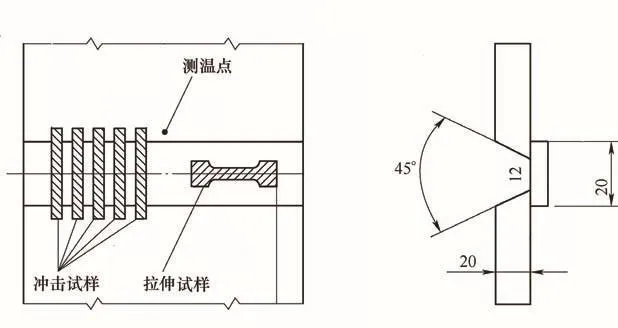

(3)熔敷金属试板的制备 按GB/T 17854—2018《埋弧焊用不锈钢焊丝-焊剂组合分类要求》中相关要求对熔敷金属试板进行制备,试板装配及取样位置如图4所示,焊接参数见表4。

表4 制备熔敷金属试板所用焊接参数

图4 试板装配及取样位置示意

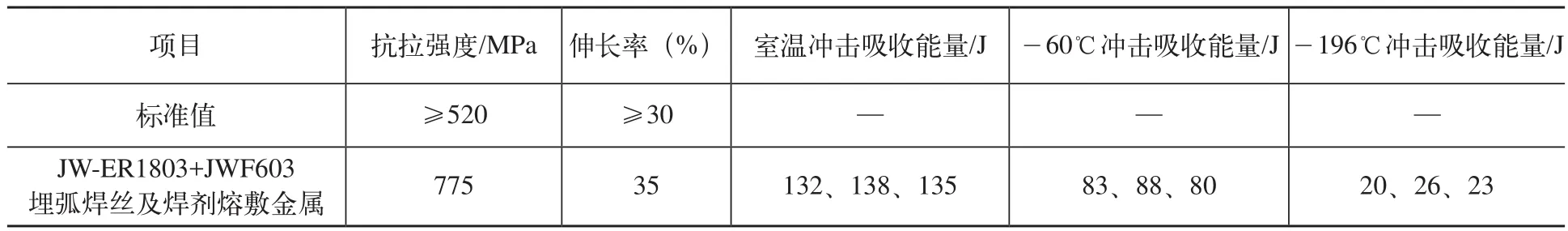

(4)熔敷金属力学性能试验 JW-ER1803焊丝和JWF603焊剂组合用于焊接同材质成分的节镍型不锈钢板,以期替代ER308焊丝和SUS304不锈钢,其熔敷金属力学性能参照GB/T 17584—2018中SF308FB-S308的要求。

采用Q355钢板作为母材,用JW-ER1803焊丝TIG焊熔敷两层隔离层后进行试板焊接,制作熔敷金属拉伸和冲击试件,拉伸和冲击试验结果见表5。

表5 熔敷金属力学性能

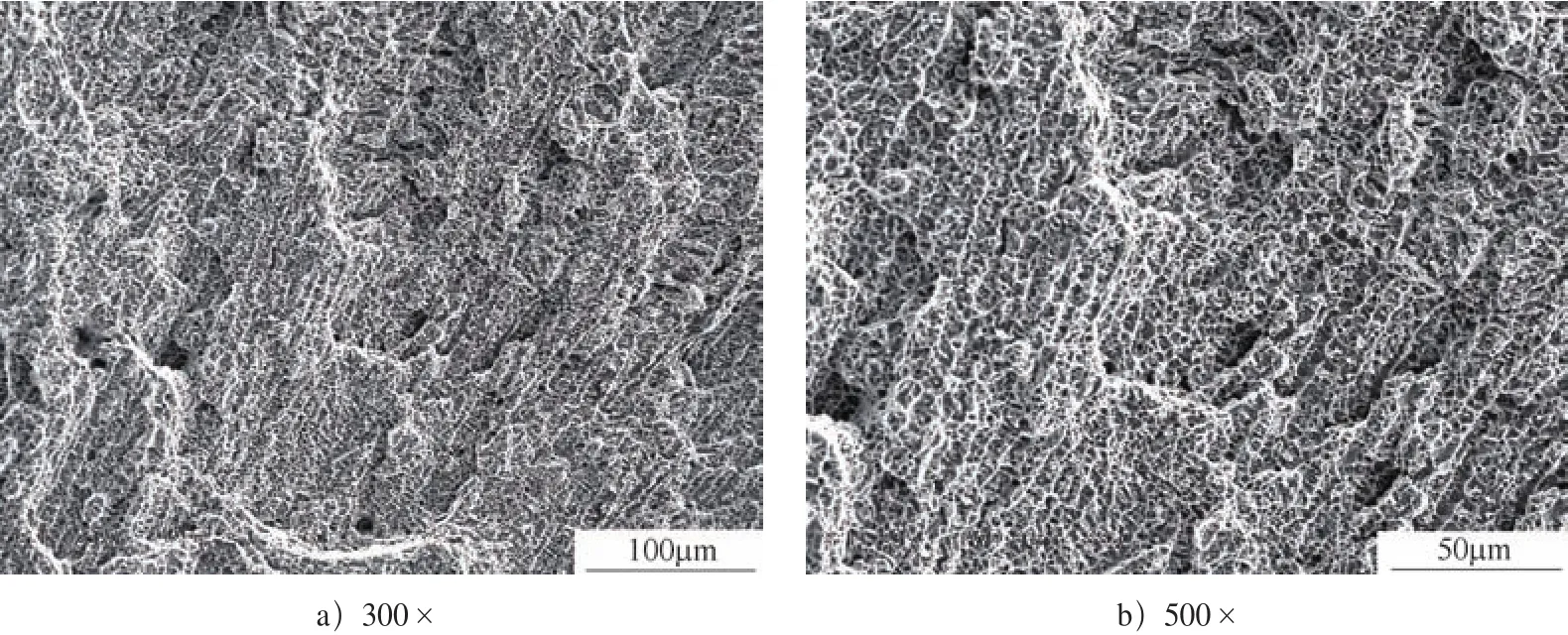

熔敷金属拉伸试样300倍和500倍视野下的断口形貌如图5所示,采图位置为拉伸试样断口中心。从图5可看出,大量由撕裂唇包围的小且深的韧窝,分布均匀,具有典型的穿晶断裂特征,呈微孔聚合韧性断裂,且塑性变形较为充分。

图5 拉伸断口形貌

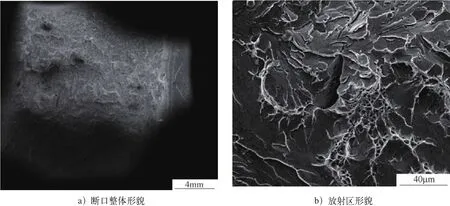

-196℃冲击断口形貌如图6所示。从图6a可看出,断口没有明显的剪切唇区和纤维区,放射区占较大面积。从图6b可看出,虽然断口放射区可观察到少量等轴韧窝的存在,但主要由较多河流花样组成,且绝大部分为粗糙的解理面,并有部分撕裂棱存在,组织呈柱状晶形貌,属于脆性断裂,说明JW-ER1803+JWF603熔敷金属-196℃冲击性能较差。

图6 -196℃冲击断口形貌

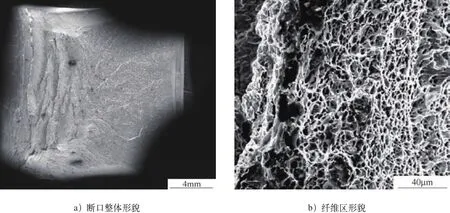

室温冲击断口形貌如图7所示。从图7a可看出,断口分为典型的3个区域:剪切唇区、纤维区和放射区,其中纤维区面积较大,呈平坦状。从图7b可看出,纤维区断裂形貌呈韧窝状,是韧性断裂,且韧窝较大,说明JW-ER1803+JWF603熔敷金属室温冲击性能优良。

图7 室温冲击断口形貌

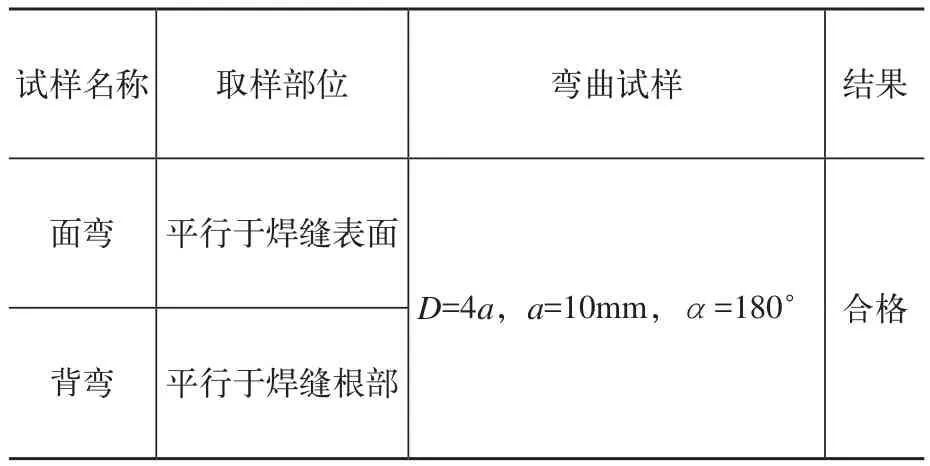

(5)熔敷金属弯曲性能 熔敷金属按GB/T 2653—2008《焊接接头弯曲试验方法》中要求进行弯曲试样的制备和检测,具体试验结果见表6,弯曲试样如图8所示。

图8 弯曲试样

表6 熔敷金属弯曲试验

(6)熔敷金属晶间腐蚀性能 熔敷金属按GB/T4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中方法E进行晶间腐蚀试验,在加有铜屑的硫酸-硫酸铜溶液中经16h连续煮沸后,弯曲180°检测,表面无裂纹,试样如图9所示。

图9 晶间腐蚀试样

5 结束语

1)研制的JWF603焊剂选用CaF2-MgO-CaOSiO2碱性渣系,与JW-ER1803焊丝组合施焊,电弧燃烧稳定,焊接工艺性能良好,窄坡口焊接脱渣优异,焊道成形美观。

2)JW-ER1803焊丝与JWF603焊剂组合,熔敷金属晶间腐蚀性能良好,力学性能优异,熔敷金属室温下抗拉强度可达775MPa,伸长率可达35%,室温冲击吸收能量≥130J,-60℃冲击吸收能量≥80J。

3)节镍型JW-ER1803不锈钢焊丝与JWF603焊剂组合综合性能优良,可用于使用要求较低、工况简单的不锈钢焊接领域,节约了生产制造成本,具有很好的应用前景。