轮式装载机发动机节能控制研究

2023-01-02杨智宇陆佳红柳少康

杨智宇, 陆佳红, 柳少康

(1.重庆工商大学 制造装备机构设计与控制重庆市重点实验室,重庆 400067;2. 北京车和家信息技术有限公司 整车功能与软件中心,北京 101300)

0 引 言

轮式装载机广泛应用于矿山、港口、建筑和基础设施等工程领域,国内外均已将节能减排指标作为装载机产品许可强制规定[1-2]。发动机作为传统动力装载机的唯一动力来源,其运行状态对装载机经济性影响很大。对国内某型轮式装载机开展了试验研究,发现以下问题:当驾驶员突然踩下加速踏板,排气管有黑烟冒出,表明发动机内部燃烧不充分,瞬时油耗较高[3];在V字形工况下,发动机大部分工作点分布在燃油消耗率较高区域,相比国外的同级别机型,经济性欠佳;把加速踏板开度作为单一变量控制发动机转速,未对装载机的工况进行识别。

针对上述问题,提出了一种轮式装载机发动机节能控制方法,主要包括:发动机瞬态节能控制,通过限制发动机角加速度,降低加速踏板行程突然增大时的瞬时油耗;整机两作业模式节能控制,通过模式选择开关设置作业模式,在实现工况识别的同时,也尽可能使发动机工作点分布在燃油消耗率较低的区域,提高燃油经济性。最后开展了实车实验,结果表明:控制策略在动力模式下保证了与原车控制策略相同的动力性,且燃油经济性有所提高;在经济模式下具有较好的燃油经济性。

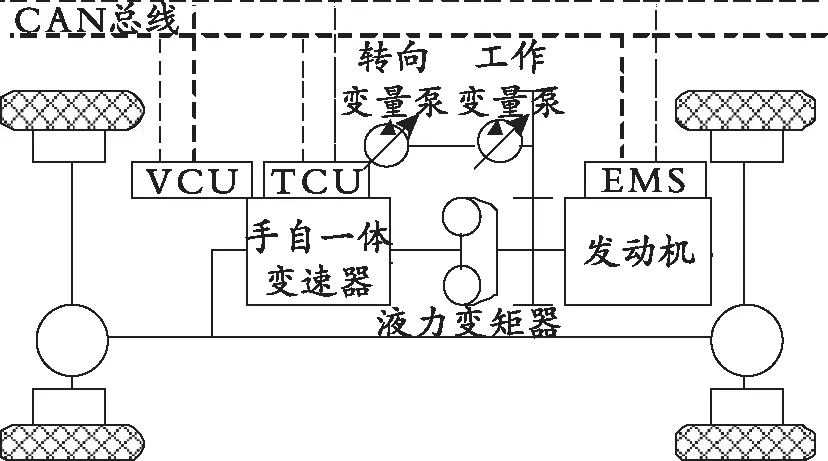

1 原型机动力传动系统结构

发动机节能控制策略是基于某型传统动力轮式装载机开发的,由减速系统、液力变矩器、发动机及其管理系统(EMS)、工作变量泵、手自一体变速器及其控制单元(TCU)和转向变量泵等核心零部件组成其动力传动系统,如图1所示。各系统独立工作,其状态信息通过CAN总线发送到VCU(Vehicle Control Unit,整车控制器),VCU根据驾驶员的输入及各系统状态信息,对发动机进行节能控制。根据液力变矩器的工作特性,装载机在工作时发动机采用转速控制,转矩自适应。

图1 原型机动力传动系统结构

2 发动机瞬态节能控制

当驾驶员有急加速或铲装工作需求时,会急速踩下加速踏板。为了满足动力性需求,发动机转速需迅速提升。此时电控喷射系统立刻增加喷油量,燃油混合气瞬间加浓,内部燃烧条件变差,导致整机瞬时油耗增加和排放恶化[4-6]。此外,发动机厂商多采用变参数PID(Proportional integral derivative,比例积分微分)方法控制发动机转速,当驾驶员急速踩下加速踏板时,若不对发动机角加速度进行限制,发动机达到期望转速的响应时间未必最短[7-8]。

2.1 发动机瞬时油耗及动态响应特性测试

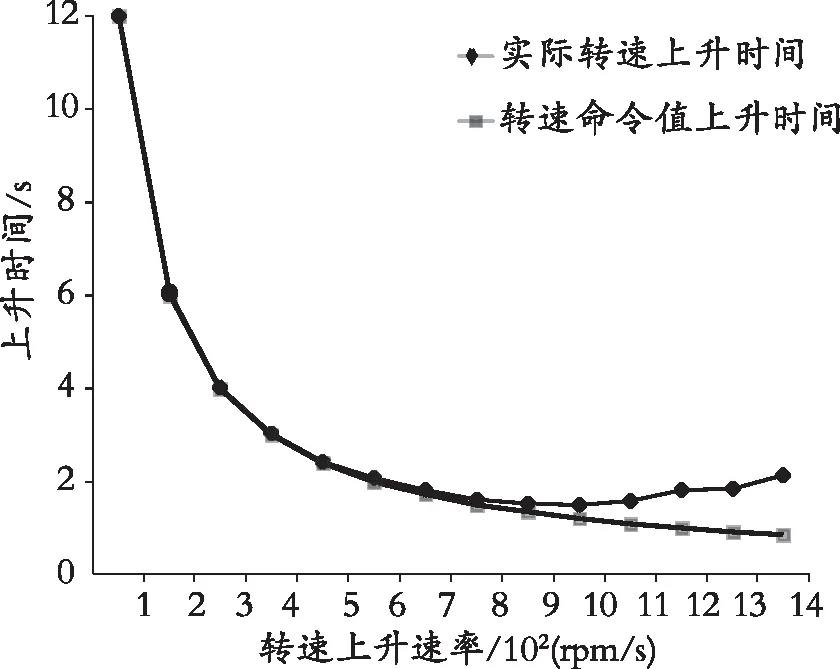

为了验证上述思想,在相同车辆状态、相同测试环境下,针对原型机发动机在不同角加速度下转速上升过程中的总油耗及响应时间进行了实车测试研究,测试方案:设定其实转速为800 rpm,采用不同的角加速度进行加速,直至目标转速为2 000 rpm记录其油耗。

发动机在不同角加速度下转速上升过程中的总油耗如图2所示。当角加速度为700 rpm/s时,发动机在转速上升过程中的总油耗最低,此时发动机在该工况下燃油经济性最好。因此,当驾驶员不追求动力性时,应将发动机的角加速度限制在700 rpm/s。

图2 不同角加速度下转速上升过程中的总油耗

发动机在不同角加速度下转速上升过程中的上升时间如图3所示。当角加速度为1 000 rpm/s时,发动机在转速上升过程中的上升时间最短,此时发动机在该工况下动力性最好。因此,当驾驶员追求动力性时,应将发动机的角加速度限制在1 000 rpm/s。

图3 不同角加速度下转速上升过程中的上升时间

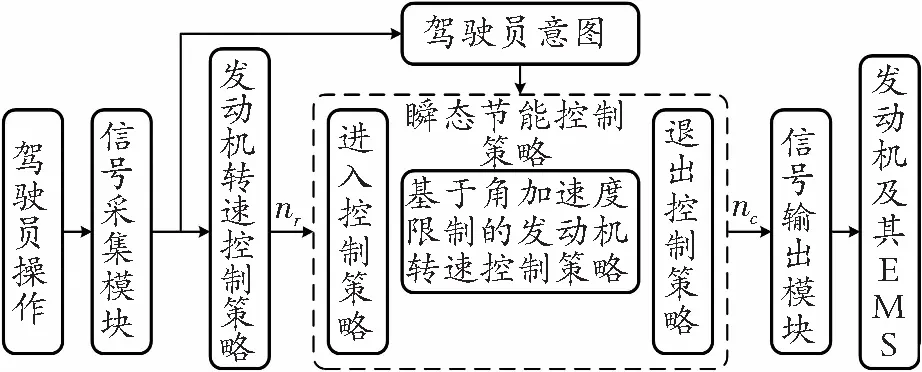

2.2 发动机瞬态节能控制策略

针对急加速或铲装工况下发动机转速迅速提升过程中瞬时油耗增加和排放恶化的问题,设计了发动机瞬态节能控制策略,架构如图4所示,包括信号采集模块、驾驶员意图、发动机转速控制策略、瞬态节能控制策略、信号输出模块和发动机及其EMS。

图4 发动机瞬态节能控制策略架构

图4中:nr为发动机转速控制策略的期望转速;nc为瞬态节能控制策略的发动机转速控制命令。

其中,发动机瞬态节能控制策略包括进入/退出控制策略和基于角加速度限制的发动机转速控制策略。进入退出控制策略用于判断发动机是否需要进行瞬态节能控制;基于角加速度限制的发动机转速控制策略,在响应驾驶员意图的前提下,尽可能地降低发动机转速迅速提升过程中的瞬时油耗。

2.2.1 进入退出控制策略

设计的进入退出控制策略如图5所示。图5中:nr为发动机转速控制策略制定的期望转速;Cd为驾驶员追求动力性时的角加速度门限值;Ce为驾驶员不追求动力性时的角加速度门限值。

图5 进入退出控制策略

在装载机工作过程中,发动机按照转速控制策略制定的期望转速nr运行,并根据驾驶员的动力性意图进行瞬态节能控制。当驾驶员追求动力性时,若发动机转速控制策略制定的期望角加速度大于Cd时,进入动力模式下的瞬态节能控制策略;当驾驶员不追求动力性时,若发动机转速控制策略制定的期望角加速度大于Ce时,进入经济模式下的瞬态节能控制策略。在瞬态节能控制策略中,当发动机转速控制策略制定的期望角加速度小于对应的门限值(Cd或Ce)时,退出瞬态节能控制策略。

2.2.2 瞬态节能控制策略

根据2.1测试结论可知,通过限制发动机的角加速度,可以降低其瞬时油耗。根据以上分析结果,考虑对发动机的角加速度进行限制,从而实现发动机的瞬态节能控制,计算公式如下:

式(1)中:nc(i)为当前瞬态节能控制下的发动机转速命令;nr(i)为当前发动机转速控制策略制定的期望转速;i为控制周期计数;Clim为角加速度门限值;δ为单位时间步长。

在瞬态节能控制过程中,发动机角加速度控制在Clim以内,如式(2),直至退出瞬态节能控制。未进入瞬态节能控制时,发动机执行转速控制策略制定的期望转速,如式(1)。其中,当驾驶员追求动力性时设定为Cd,驾驶员不追求动力性时设定为Ce,根据2.1测试结论,Cd取1 000 rpm/s,Ce取7 000 rpm/s。

3 整机两作业模式节能控制

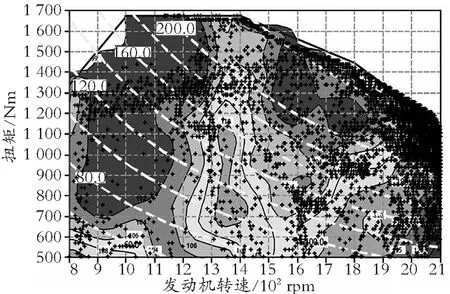

装载机作为一种多用途工程机械,在进行作业时,工况、任务、作业对象和功率流分配都拥有复杂多变的特点,导致发动机工作点经常偏离燃油消耗率较低区域。对原型机在V字形工况下发动机的工作点进行统计,如图6所示,大部分工作点集中在2 000 rpm以上燃油消耗率较高的区域,导致整机燃油经济性较差。为了应对以上问题,提出整机两作业模式控制的方案,即通过改变发动机的输出特性实现多种作业模式,包括动力模式和经济模式,使得装载机能够适应不同工况下的行走和铲装等工作[9-10],以提高整机燃油经济性。

图6 原型机在V字形工况下的发动机工作点

由图6可知,当原型机发动机转速高于2 000 rpm时,工作点偏离燃油消耗率较低区域,燃油经济性较差。考虑装载机V字形工况循环时间、加速能力等因素,控制策略在动力模式下,不限制发动机最高转速;在经济模式下,将发动机最高转速限制在2 000 rpm。此外,根据2.1结论,整机处于经济模式时,驾驶员不追求动力性,发动机角加速度限制在700 rpm/s;整机处于动力模式时,驾驶员追求动力性,发动机角加速度限制在1 000 rpm/s。

整机两作业模式节能控制切换逻辑如图7所示。图7中:Eco为模式选择开关信号,由驾驶员根据装载机所处工况进行手动选择。

图7 整机两作业模式节能控制切换逻辑

4 实车实验验证

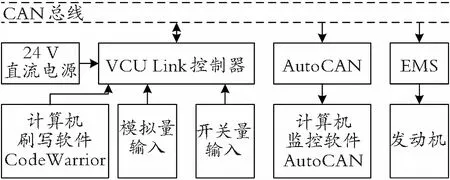

为了验证节能控制方法的有效性,基于VCU Link控制器搭建了实车实验系统,如图8所示,对控制策略进行实验验证。

图8 基于VCU Link控制器的实验系统

基于上述实验系统,设计了实车实验方案。为了确保实验结果的可信度及可重复性,对以下实验工况进行了实车实验:在测试工作开始前对实验样机开展若干组V字形工况作业,使发动机冷却液温度、发动机机油温度和压力、液力变矩器油温以及液压系统油温均等参数均处于正常工作范围内;每组实验进行10次V字形工况作业循环,尽可能减小驾驶员操作偶然性对实验结果的影响。

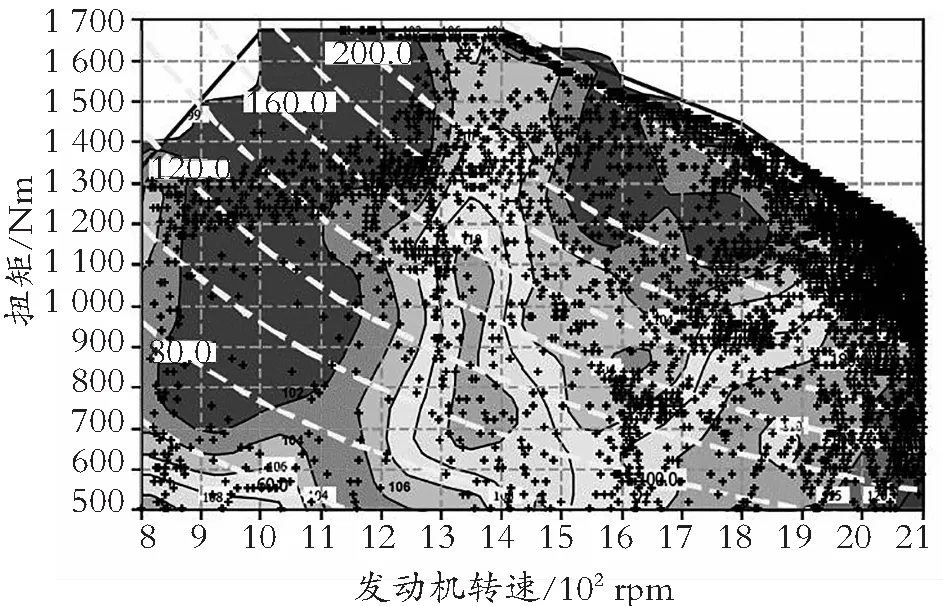

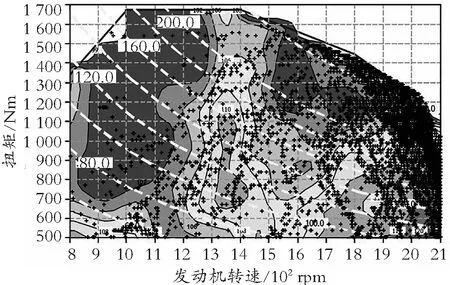

对实验数据进行处理,得到原车控制策略,控制策略的动力模式以及经济模式在V字形工况下发动机工作点分布,分别如图9、图10和图11。

图9 原车控制策略发动机工作点

图10 本文控制策略动力模式下发动机工作点

图11 本文控制策略经济模式下发动机工作点

对比原车控制策略与控制策略动力模式的发动机工作点分布可知,发动机在800~1 600 rpm中低转速区间内的输出转矩明显降低;大部分工作点仍分布在1 900 rpm以上的高转速区域,与原车控制策略相同。因此,瞬态节能控制策略成功限制了发动机的角加速度,同时保证了较好的动力性。

对比原车控制策略与控制策略经济模式下发动机工作点分布可知,发动机在800~1 600 rpm中低转速区间内的输出转矩明显降低;大部分工作点分布在1 700~2 000 rpm的燃油消耗率较低区域。可见本文瞬态节能控制策略实现了对发动机角加速度以及最高转速的限制,避免了发动机工作在燃油消耗率较高的区域。

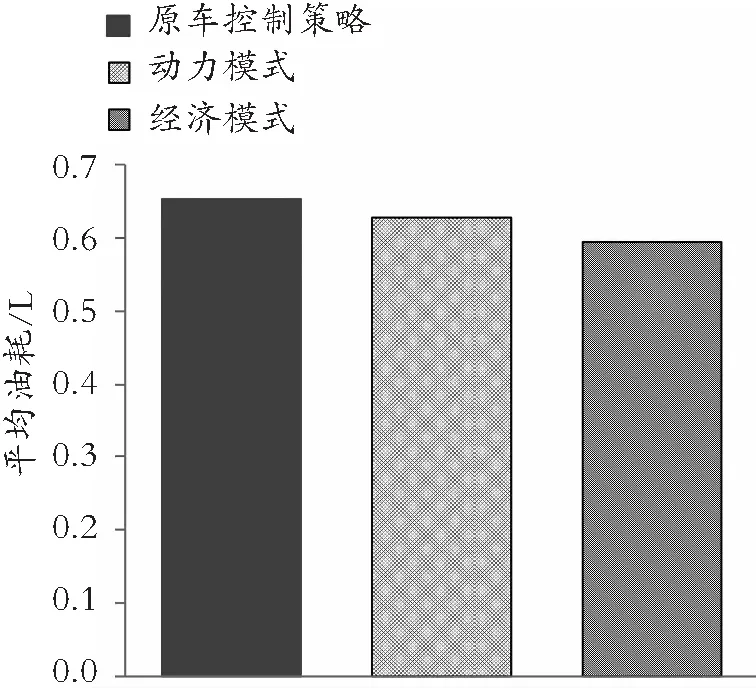

原车控制策略、控制策略的动力模式以及经济模式在V字形工况下的平均循环时间如图12所示,平均油耗如图13所示。

图12 V字形工况下的平均循环时间对比

图13 V字形工况下的平均油耗对比

控制策略在动力模式下,V字形工况的平均循环时间与原车控制策略相比增加了1.4%,可忽略不计,即保证了整机有较好的动力性;平均油耗与原车控制策略相比降低了3.8%,燃油经济性有所提升。因此,当面对高速铲装工作或硬实物料的铲装工作时,控制策略的动力模式相比原车控制策略有明显优势。

控制策略在经济模式下,V字形工况的平均循环时间与原车控制策略相比增加了14.2%,动力性有所降低;平均油耗与原车控制策略相比降低了8.9%,燃油经济性有较大提升。因此控制策略的经济模式适用于对作业速度要求不高的铲装工作或松散物料的铲装工作。

5 结束语

以国内某型轮式装载机为研究对象,针对其油耗高、排放差以及控制粗放等问题,提出了一种轮式装载机发动机节能控制方法:设计了发动机瞬态节能控制策略,通过限制发动机角加速度,降低了加速踏板行程突然增大时的瞬时油耗;设计了整机两作业模式节能控制策略,通过模式选择开关设置整机作业模式,尽可能使发动机工作点分布在燃油消耗率较低的区域,提高了整机燃油经济性。实车实验结果表明:控制策略在动力模式下保证了动力性与原车控制策略相同,且燃油经济性有所提高;在经济模式下具有较好的燃油经济性。