电动汽车用无线充电系统的线圈特性研究

2023-01-02高俊岭

高俊岭, 张 强

(安徽理工大学 电气与信息工程学院,安徽 淮南 232001)

0 引 言

现阶段,电动汽车的充电方式可分为有线充电和无线充电。有线充电技术现已较为成熟,但其仍存在许多不足:有线充电需要人工操作,不够方便;由于系统老化和线路磨损等可能会导致漏电,存在一定的安全隐患;露天的有线充电装置还会受天气因素的影响,在恶劣的天气环境下难以工作[1]。而无线充电装置勿需人工操作、封闭的系统更加安全可靠、不受环境变化的影响,因此目前无线充电技术受到了广泛的关注[2]。

电动汽车用无线充电系统采用的是磁耦合谐振电能无线传输技术,该技术具有较好的传输功率和效率,且传输距离达几十厘米,可匹配汽车底盘与地面的距离。系统工作时原副边回路工作在特定的频率下,发射线圈与接收线圈与相应的补偿拓扑组成谐振电路,然后以空气为媒介,来实现电-磁-电的能量转换[3]。在磁耦合谐振电路中,互感线圈是实现电能无线传输的关键模块之一。2012年,犹他州立大学的科研团队试验成功了传输功率5 kW的平板式磁耦合元件,传输效率在90%以上[4]。随后不久,奥克兰大学提出了DDQ(DD线圈与Q线圈相结合)线圈结构,该线圈拥有更大的充电区域,减小了线圈水平偏差对电能传输的影响[5]。耦合谐振线圈的研究现已成为当下的热点,对耦合谐振电路互感线圈相关技术的研究具有重要的意义。

文献[3]在研究线圈对系统的影响时采用公式运算结合Matlab二维与三维图形仿真的方式,来研究线圈尺寸和距离对系统特性的影响。文献[3]仅研究和分析了线圈对系统的影响,但并未展现出线圈尺寸和距离的变化对线圈耦合特性的直接影响。本文采用Matlab和Maxwell软件相结合的研究方式,分析线圈结构和相对位置对线圈耦合系数以及系统输出功率和传输效率的影响,对电动汽车用无线充电系统的线圈特性进行详细深入地研究。

以耦合谐振电路的互感等效模型为依据进行Matlab仿真研究,探究线圈的互感系数对系统输出功率和传输效率的影响[6]。然后在Maxwell软件中搭建互感线圈的仿真模型,根据仿真结果研究线圈在不同尺寸、垂直距离和水平偏移程度下的变化特性。本文所研究内容可以为互感线圈在实际中的设计和优化提供参考。

1 耦合谐振电路建模分析

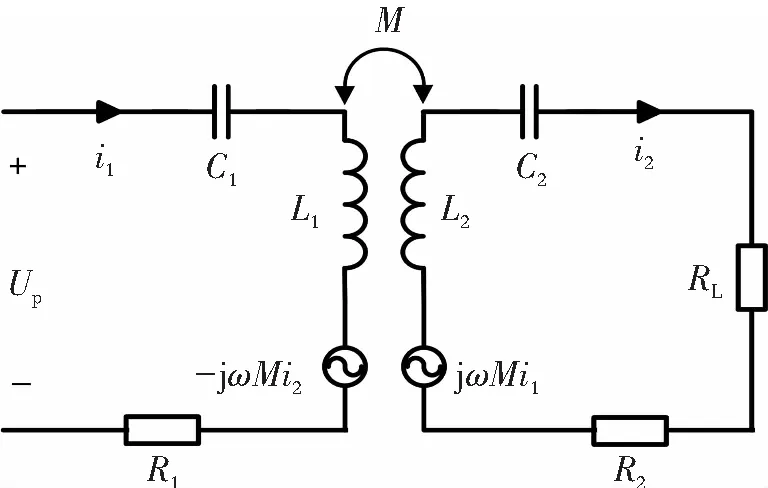

在耦合谐振电路中,需要在回路的原副边添加相应的补偿拓扑与电感谐振,进而对回路中的无功进行补偿。目前,在电动汽车无线充电系统中一般选择在系统原副边串联电容,采用SS型补偿拓扑补偿无功[7]。以SS型补偿电路为系统的补偿拓扑,建立耦合谐振电路的等效模型,等效电路模型如图1所示。

图1 耦合谐振电路等效模型

图1中Up为原边输入的高频交流电压信号,L1和L2为原副边的电感,C1和C2为原副边补偿电容,R1和R2为原副边回路的元件内阻,RL为副边等效负载,-jωMi2和 jωMi1为系统原副边等效交流源。其中L1=L2,C1=C2,R1=R2。

当系统工作在耦合谐振状态,在系统原副边均有:

根据系统的等效模型可列写回路方程组:

(1)

由式(1)可得原副边电流为

因此,系统副边的输出功率为

耦合谐振电路的传输效率为

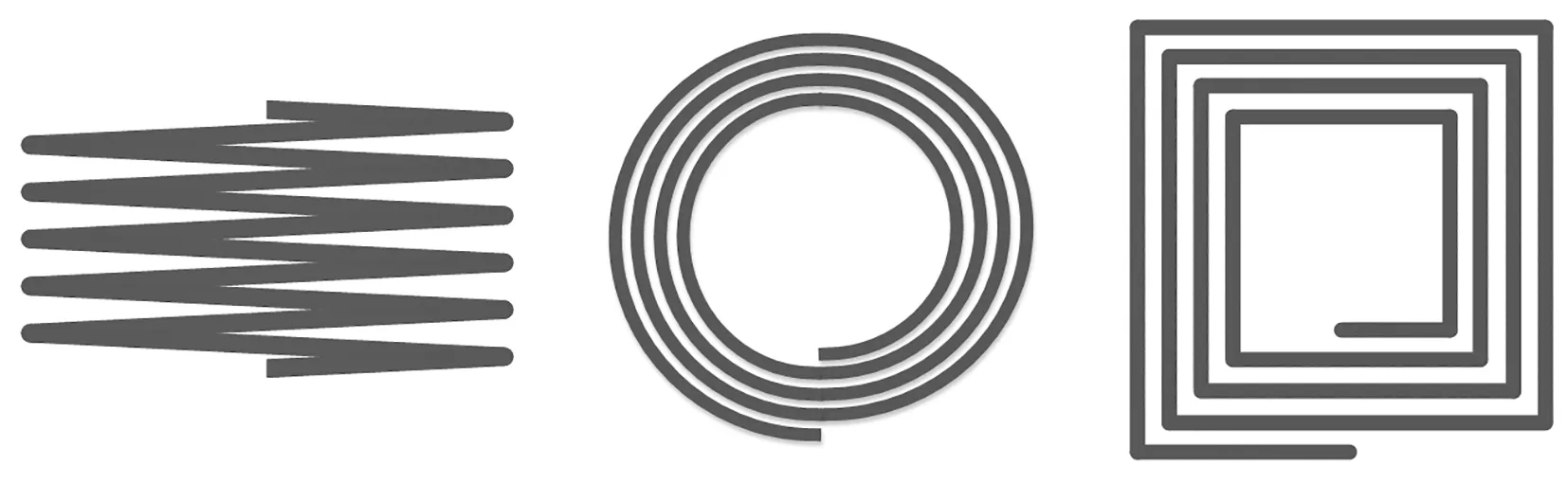

令耦合谐振电路的互感系数为自变量,其余参数设为定值对系统的输出功率和传输效率进行仿真,仿真图形如图2所示。

图2 输出功率和传输效率变化曲线

由图2可知,随着互感系数的增加,系统的输出功率先增后减,图2所示系统的传输效率逐渐增加。在实际中耦合线圈类似于松耦合变压器,其互感系数一般较小,然而由传输效率变化曲线可知,要避免线圈互感系数过小。过小的互感系数会导致传输效率下降,造成能量损失。

根据仿真结果,过小的互感系数可能会导致系统的输出功率升高,但是升高后的输出功率对系统元件的承受能力提出了更高的要求,实际中难以实现,并且过高输出功率所造成的磁辐射问题也较难处理。

2 互感线圈仿真模型的建立

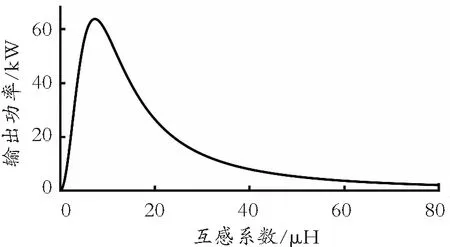

互感系数与流过线圈的电流以及线圈的形状和尺寸等因素有关,对线圈进行参数设计和特性研究有助于对系统的输出功率和传输效率进行调节。目前常规的线圈结构有立体螺旋线圈、平面圆形线圈以及平面方形线圈(图3)。在选择电动汽车用互感线圈需要考虑汽车的垂直安装空间有限,因此平面线圈较为合适。平面方形线圈的抗水平偏差能力较强,但是在水平偏差较小时,平面圆形线圈的传输能力更强[8]。综合考虑本文选择圆形线圈进行建模分析。

图3 线圈结构示意图

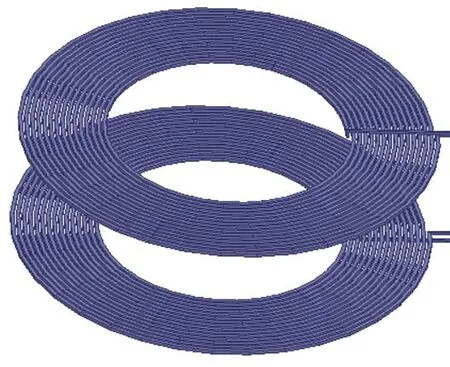

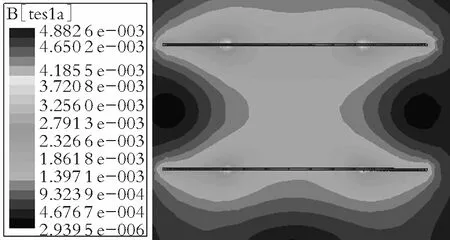

Maxwell软件在工程中常被用于电磁场分析,在Maxwell中搭建耦合线圈的仿真模型,然后进行仿真分析,可得到线圈相应的磁感应强度、磁场强度等参数的图形分布和数值结果。选用平面圆形线圈,在Maxwell中搭建的仿真模型如图4所示。

图4 互感线圈仿真模型

3 互感线圈特性分析

3.1 线圈匝数对线圈特性的影响

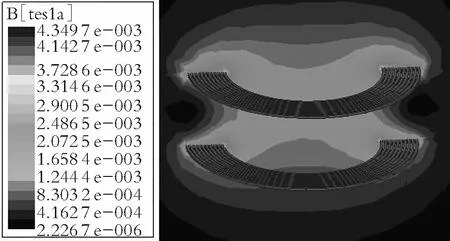

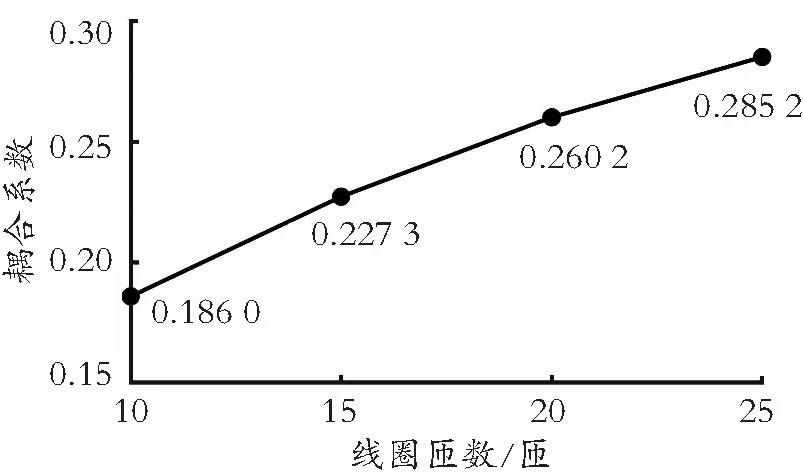

本文选择平面圆形线圈,改变线圈的匝数,线圈匝数分别取10、15、20和25。然后进行仿真分析,根据仿真结果可得线圈的磁感应强度分布图和耦合系数变化折线图如图5和图6所示。

由图5可知,随着线圈匝数的增加,线圈内部的磁感应强度也在增强。根据图6可知,线圈匝数分别取10、15、20和25时,线圈的耦合系数分别为0.186 0、0.227 3、0.260 2和0.285 2。线圈匝数对线圈的性能有着较大影响,线圈匝数越多,线圈的互感系数越大,系统的传输效果就越好。线圈匝数每增加5匝,线圈的耦合系数分别增加了0.041 3、0.032 9以及0.025。因此随着线圈匝数的增加,线圈耦合系数的增长速度在进一步降低。

图5 10、15、20和25匝线圈的磁感应强度

图6 不同线圈匝数下的耦合系数变化

高线圈匝数还会占据更多的水平空间,并且线圈内阻也会随之变大,造成更多的能量损失[9],因此线圈匝数的选择需进行综合考虑,本文选择20匝线圈进行进一步的研究。

3.2 水平偏移对线圈特性的影响

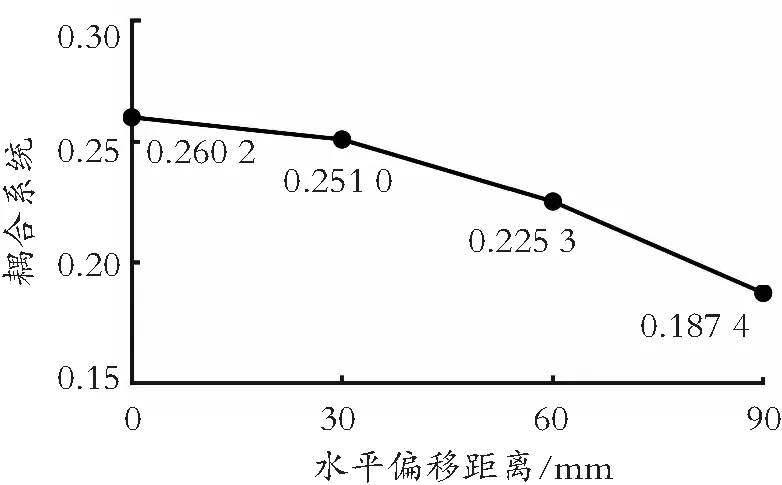

在Maxwell中改变线圈的水平相对位置,令水平偏移程度依次为0 mm、30 mm、60 mm和90 mm,然后进行仿真实验,线圈的磁感应强度分布和耦合系数变化折线图如图7和图8所示。

图7 0、30、60和90 mm水平偏移的磁感应强度

图8 不同水平偏移下的耦合系数变化

由图7可知,线圈内部的磁感应强度高于外部。随着线圈水平偏移程度的增加,由于线圈错位导致线圈中心部位的磁感应强度略有增强,然而由于线圈正对面积的减小,互感线圈整体的耦合系数一直在降低。由图8可知,当线圈的水平偏移程度依次为0 mm、30 mm、60 mm和90 mm时,线圈的耦合系数为0.260 2、0.251 0、0.225 3和0.187 4,线圈耦合系数在不断下降。线圈的水平偏移距离每增加30 mm,耦合系数分别降低0.009 2、0.025 7和0.037 9。因此随着线圈水平偏移程度的增加,耦合系数的下降程度也在不断变大。

由上述研究可知,线圈水平偏移对线圈的耦合系数影响较大,且偏程度越大对系统传输效果的影响越明显。因此在电动汽车无线充电系统在工作时要尽量实现发射线圈和接收线圈的精准对接。

3.3 垂直距离对线圈特性的影响

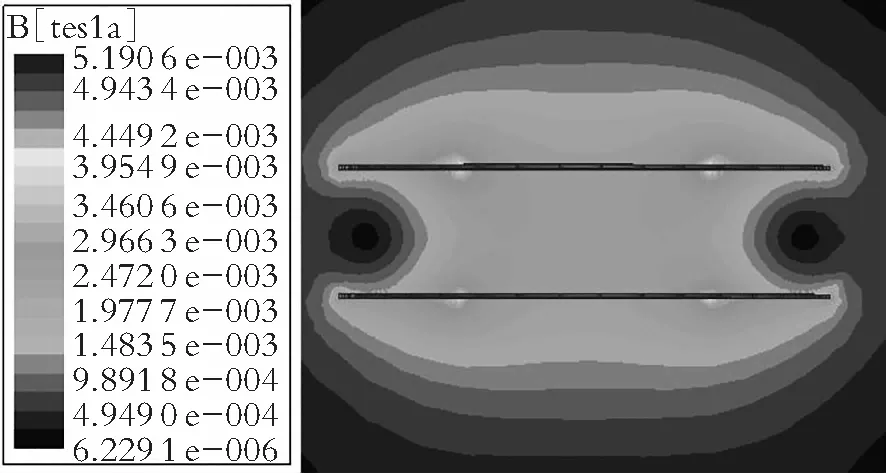

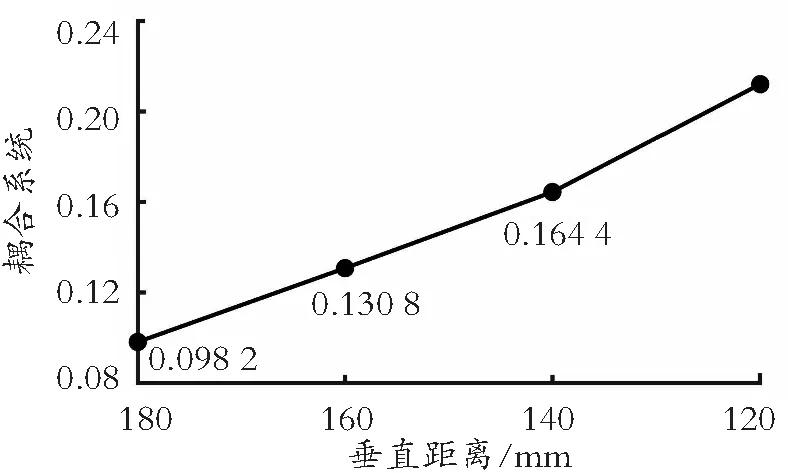

同理,可改变发射与接收线圈的垂直相对距离,垂直距离由远及近依次为180 mm、160 mm、140 mm和120 mm,通过仿真实验可得磁感应强度分布图和线圈的耦合系数随垂直距离的变化折线图,如图9和图10所示。

由图9可知,线圈的垂直相对距离越远,线圈内部的磁感应强度在随之下降。

图9 180、160、140和120mm垂直距离的磁感应强度

根据图10可知,线圈的垂直距离为180 mm、160 mm、140 mm和120 mm时,线圈的耦合系数为0.098 2、0.130 8、0.164 4以及0.212 0,耦合系数分别增加了0.032 6、0.033 6和0.047 6。因此随着发射线圈与接收线圈垂直距离的增加,耦合系数不断上升且上升程度也在随之增加。两线圈的相对垂直距离越短,线圈的传输性能越好。然而电动汽车用无线充电系统要安装在汽车底盘,汽车底盘过低会影响汽车在路面的通过性能,因此在应用中线圈的垂直相对距离也要结合实际情况进行选择[10]。

图10 不同垂直距离下的耦合系数变化

4 结 论

首先对无线充电系统进行分析,建立耦合谐振电路的互感等效模型。对互感等效模型进行分析和公式运算,并通过仿真实验得出互感系数变大时,系统输出功率先增加后减小,传输效率不断提高的特性;然后在Maxwell中搭建线圈仿真模型,改变线圈的匝数、水平偏移程度和垂直相对距离,然后进行仿真实验。根据仿真结果可得随线圈匝数的减少、水平偏移程度和垂直距离的增加,互感线圈随之下降,且下降程度变大的线圈特性。所作理论和仿真研究,为电动汽车无线充电线圈的实际设计和优化提供了参考。