基于AMEsim离合器参数对自动变速箱液压系统影响分析

2022-12-30程新龙

程新龙,高 琳,陈 希

(1.安阳职业技术学院汽车学院,河南 安阳 455000;2.安阳市中等职业技术学校,河南 安阳 455000)

1 引言

离合器是自动变速箱的重要组成部分,离合器的打开和闭合可以有效实现动力传递路径的变化,进而实现不同档位的传动比[1]。而组成离合器的结构较多,不同的参数选取对离合器性能和变速箱性能产生重要影响,同时离合器液压控制系统也直接影响整个变速箱的换挡品质。因此,研究离合器结构设计及其控制系统的影响,对自动变速箱研究具有重要意义。

国内外学者对此进行了一定的研究:文献[2]基于模糊控制系统,对变速箱的辅助自动控制系统进行分析,增加下坡或弯道行驶时,实现适时降速换辅助,提升整车行驶安全;文献[3]对自动变速箱的传动系统进行分析,获取不同离合器组合模式下,不同档位的传递效率;文献[4]基于AMEsim模型,对比不同的负载和油门开度变速箱的传递效率;文献[5]针对变速箱的离合器档位进行结构优化,获取最佳配合形式。在相关研究的基础上,对离合器内部结构参数的影响进行分析,为优化设计提供参考。

针对液力机械自动变速器传动系统和液压控制系统进行分析,对湿式离合器结构进行分析,根据离合器所需传递扭矩要求,对摩擦片、活塞缸等关键参数进行设计;对前建档离合器的液压控制系统进行分析,基于AMEsim 搭建系统的分析模型,分析换挡时活塞缸内油压变化、液压油流量及活塞位移等;分析离合器活塞行程、液压缸直径及弹簧刚度参数对离合器液压系统的影响;为优化设计提供参考。

2 液力机械自动变速器结构分析

2.1 变速器系统

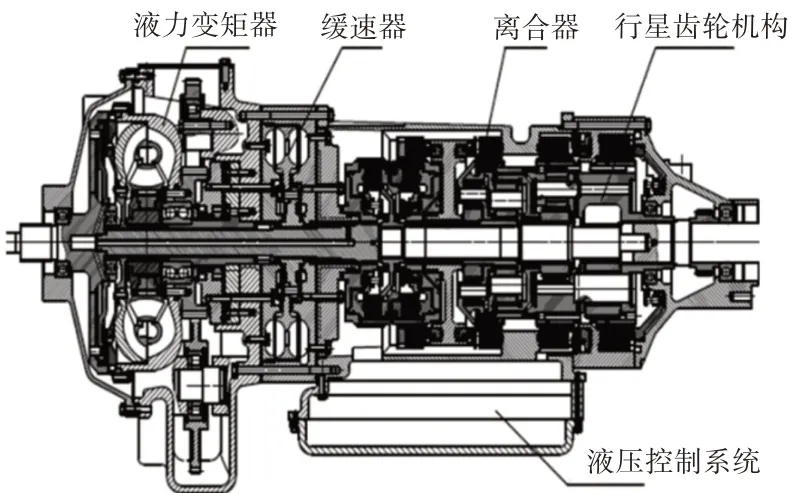

液力机械自动变速器由液力变矩器与动力换挡的辅助变速装置组成,主要结构包括:液力变矩器、缓速器、离合器、行星齿轮减速机构和液力控制系统等,如图1所示。

图1 液力机械自动变速器结构Fig.1 Structure of the Hydraulic Mechanical Automatic Transmission

自动变速器的传动结构简图,如图2 所示。选择某一档位时,只需闭合相应的离合器就可实现相应的档位。根据系统结构简图,对不同档位相应离合器的开闭情况设计[6],如表1所示。

图2 自动变速器传动结构简图Fig.2 Schematic Diagram of Transmission Structure

表1 不同档位的离合器开闭表Tab.1 Clutch Opening and Closing Table of Different Gears

L1:前进档离合器Z5:五档离合器Z4:四档离合器Z3:三档离合器Z2:二档离合器Z1:一档离合器X:表示离合器结合

从表中可以看出,虽然实现一个档位要有两个操纵元件同时结合,但是在顺序换档时,在两个操纵元件中,可以把一个保留不动,而只改变一个操纵件即可,这样可以减少操纵换档动作,保证换档平稳,这对自动变速器来说是有利的[7]。

2.2 不同档位离合器结构

自动变速器的档位离合器为湿式多片离合器,其中三、四档位离合器的尺寸相同,结构与二档离合器的结构相似。而前进档离合器与五档离合器的结构尺寸相同[8]。前进挡、一档及二档离合器结构图,如图3所示。

图3 不同档位离合器结构Fig.3 Clutch Structure in Different Gears

前进档多片离合器的结构示意图,如图3(a)所示。主要由离合器壳体、活塞、钢片、摩擦片、后板、离合器毂、输出轴、输入轴、油道、回位弹簧等组成。图3(b)为一档多片离合器的结构示意图,主要由离合器片,离合器活塞、回位弹簧组成,可看出此处离合器活塞是安装在变速器壳体上,因此一档离合器的各部分都不是旋转的,此时不需考虑离心力的问题。离合器活塞的内外边缘同样各有一密封涨圈。由于一档离合器需要传递扭矩大,离合器活塞的有效面积也比较大,同时离合器片的个数也较多[9],钢片9个,摩擦片8个。此处的回位弹簧也采用圆周内侧均布置,回位弹簧30个。

2.3 前进挡离合器参数设计

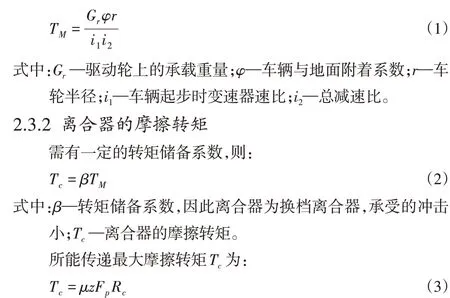

2.3.1 离合器转矩

设计时,首先应设定离合器所能传递最大扭矩。同时还要考虑路面状况,当附着系数过低时,车辆所能传递的最大扭矩是由最大附着力决定的。此处车辆起步时,主动轮上所能提供的最大扭矩TM:

式中:Fp—摩擦面上的压力;μ—摩擦片间摩擦因数;Rc—有效作用半径;z—摩擦副个数,z=m+u-1;m—摩擦片个数,m=z/2;u—从动片个数,u=z/2+1。

2.3.3 摩擦片尺寸

由式(3)可知,离合器所能传递的摩擦转矩与摩擦片有效作用半径Rc为、摩擦副个数z、摩擦因数μ、摩擦面上压力Fp有关。

其中摩擦面上压力Fp由控制系统决定的,摩擦因数μ与所选择摩擦片材料有关,现可先确定离合器有效半径Rc和摩擦副个数z。离合器有效半径Rc可根据摩擦转矩相等的原则,最后可积分求得:

式中:R0—摩擦片外半径;Ri—摩擦片内半径。

由式可知,z和Rc越大,离合器能传递的扭矩就越大。摩擦副太多会增加离合器间隙,活塞的行程就会增大,这易导致离合器结合时间长,同时摩擦副过多也会导致压力分布不均匀致局部压力过大;而摩擦片的径向尺寸过大,摩擦片的圆周速度就会过大,局部产生的热量也就会越多,容易产生摩擦件烧坏等现象。摩擦片的内外径比值c的取值也很重要,c值取的过大,内外半径越接近,要传递一定的转矩,摩擦片的径向尺寸就要求很大,还会产生过多的热;而c的取值过小,内外半径相差过大,内外半径处产生的滑摩热就会相差越大,从而温差就会很大,容易产生翘曲和裂纹[10];同时内外半径的磨损程度也不同,缩短离合器片的使用寿命。离合器的内外半径可由式(5)、式(6)求得:

2.3.4 活塞及油缸尺寸的确定

如果活塞是旋转的,活塞的直径取值过大,则油缸中液压油会产生很大的离心压力,在进油时会增大摩擦片上的压力,需要回油时会增大回复力,因此要求回位弹簧有很大的刚度,就会增大进油时的进油油压,对液压泵和液压系统提出较高要求。而活塞直径取值过小则要求的供油油压过大,对液压系统也不利。在挤压摩擦片时,回位弹簧的阻力远小于工作压力,在此时可忽略不计。活塞缸的外径为:

式中:D0—离合器活塞外径;pg—液压油的工作油压;f—密封件滑摩时产生的阻力,此处取f=0.03Fp;d—活塞的内径;Δp—排油所需压力。

2.4 离合器液压控制系统

离合器液压系统主要包括压力控制部分和冷却润滑部分,自动变速器换挡过程与液压系统紧密相关:控制器对换挡液压控制阀发出指令,使其改变液压阀出口压力。控制阀的出口端与离合器的液压油腔相通,控制阀出油口油压即为离合器活塞端面承受的压力值,离合器压力盘承受的压力发生改变,实现湿式离合器的结合与分离。液压油经液压泵出口流向每个离合器的控制阀,单个离合器的液压控制系统,如图4所示。

图4 离合器液压控制系统Fig.4 Clutch Hydraulic Control System

润滑系统中,由于只是进行润滑和冷却,对油压的要求不是太高,只需满足密封泄漏和沿程压力损失即可,油压不需太高。因此齿轮泵8 有两个齿轮泵,一个高压泵用来给离合器控制系统供油,一个低压泵是为了向离合器的机械结构进行冷却润滑而供油。

3 液压控制系统分析

由图2变速器动力传递简图可知各离合器与行星齿轮排连接方式,使用AMEsim对车辆传动系统进行建模,模型,如图5(a)所示。根据所述离合器液压控制系统原理,利用AMEsim软件对变速器前进挡离合器充油−放油过程进行建模,如图5(b)所示。

图5 系统模型Fig.5 System Model

图5(b)为自动变速器前进挡离合器液压控制系统AMEsim模型,前进挡换挡阀为电信号控制。换挡阀通电后,换挡阀芯向左移动,液压油由P→A方向进入活塞缸内,推动活塞杆与运动;断电后,换挡阀在弹簧力作用下向右移动,活塞缸内液压油在弹簧力作用下由A→T返回油箱。

3.1 离合器充-放油过程活塞缸内各参数变化

对模型进行分析,得到离合器充−放油过程中活塞缸内各参数变化。活塞缸充−放油过程中活塞缸内油压变化曲线,如图6(a)所示。活塞缸内液压油流量变化曲线图,如图6(b)所示。活塞缸内液压油流量变化曲线图,如图6(c)所示。

图6 活塞缸各参数变化Fig.6 Changes of Various Parameters of the Piston Cylinder

图6(a)可以看出,当电磁阀通电后,在换挡阀打开初期,由于缸内无油液填充,活塞缸内油压上升比较缓慢,当一定量的液压油进入活塞缸内充满活塞后,缸内油压快速上升,在安全阀的控制下油压保持在一定的油压下;断电后,在缸内弹簧力的作用下,液压油返回油箱,缸内油压迅速下降。

由图6(b)可以看出,换挡阀通电后,活塞缸内流量迅速增大,当缸内液压油压力达到一定要求后,活塞缸内液压油不再增加,缸内流量降为0;断电后,液压油在弹簧力作用下返回油箱,液压油流量迅速增大。由图6(c)可以看出,在液压油作用下,活塞杆的位移逐渐增大,推动离合器摩擦片移动消除间隙,活塞缸内油压达到最大值后停止运动;断电后,在弹簧力的作用下活塞杆返回原位。

3.2 液压缸参数的影响分析

由于离合器结构比较复杂,影响其工作特性的因素也比较多,对其中主要影响因素进行分析,以到达优化该离合器结构参数的目的。

3.2.1 活塞行程

保证其他参数不变,分别设置活塞行程为2mm、3mm 和4mm,得到分析曲线,如图7所示。

图7 活塞参数变化Fig.7 Piston Parameter Change

图中可以看出,当s=2mm时,换挡离合器活塞结合的时间很短,且液压缸内压力上升过快,极易引起换挡冲击,影响零件寿命。当s=4mm时,换挡离合器活塞结合和分离时间过长,影响换挡过程中的时间搭接,容易引起动力中断等现象,不符合设计要

3.2.2 活塞直径

保证其他参数不变,分别设置活塞缸直径为174mm、184mm和194mm,得到曲线对比结果,如图8所示。

图8 活塞参数变化Fig.8 Piston Parameter Change

由图可知,位移曲线受直径影响较大,当直径较大时,整个缸体的容积则较大,油液较多,充放时间较长,整个换挡过程的时间则较长,换挡时机则会受到影响;而当其取值较小时,时间有限,整个过程较快,对系统造成较大冲击,整个过程换挡品质较差。

3.2.3 弹簧刚度

保证其他参数不变,将弹簧刚度设置为三种不同参数,得到曲线对比结果,如图9所示。

图9 活塞参数变化Fig.9 Piston Parameter Change

分析结果可知,弹簧刚度的变化对系统的影响较小,曲线变化无明显的差异,可根据静态特性进行设计。

4 结论

基于AMEsim搭建变速器传动系统和前进挡离合器充油−放油过程模型,研究离合器活塞行程、液压缸直径及弹簧刚度参数对离合器液压系统的影响,结果可知。

(1)活塞行程过短,会导致结合的时间很短,且液压缸内压力上升过快,极易引起换挡冲击,影响零件寿命;活塞行程过长,会导致离合器活塞结合和分离时间过长,影响换挡过程中的时间搭接,容易引起动力中断等现象;

(2)直径对系统影响较大,当直径较大时,整个缸体的容积则较大,油液较多,充放时间较长,整个换挡过程的时间则较长,换挡时机则会受到影响;而当其取值较小时,时间有限,整个过程较快,对系统造成较大冲击,整个过程换挡品质较差;

(3)在保证弹簧预紧力不变的情况下,弹簧刚度对系统性能影响较小,无明显变化。