激光微织构对V型卡箍回弹影响的研究

2022-12-30夏蒙蒙吴国庆吴树谦周井玲

夏蒙蒙,吴国庆,吴树谦,周井玲

(1.南通大学机械工程学院,江苏 南通 226019;2.南通大学电气工程学院,江苏 南通 226019;3.江苏大学机械工程学院,江苏 镇江 212013)

1 引言

2 V型卡箍回弹的数值模拟

随着2020年国六排放标准的实施,汽车尾气净化系统将需要进一步的提升[1]。目前,由于V型卡箍密封性好,灵活性佳,紧凑性优,在汽车后处理系统的管路联接中广受欢迎[2]。因此提高V型卡箍冲压后的成形性能十分必要。而回弹[3]是V型卡箍冲压成形卸载之后产生的重要缺陷之一,V型卡箍的回弹会影响卡箍的尺寸精度和密封性能。

以V型卡箍为研究对象,抑制其回弹为研究目的。通过有限元软件模拟并揭示了V型卡箍模具表面加工激光微织构对V型卡箍回弹的影响规律,并对数值模拟的回弹的结果进行了实验验证。

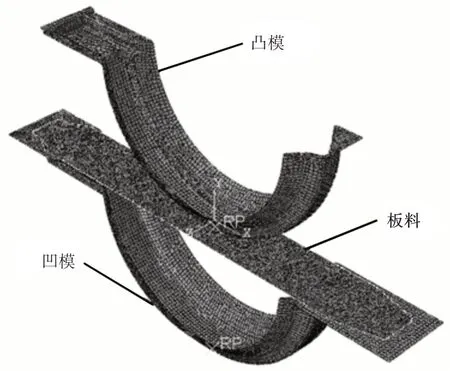

2.1 建立有限元模型

根据工厂提供的尺寸,建立了V型卡箍模具的有限元模型,如图1所示。板料的形状及大小,如图2所示。卡箍的材料选用316Ti,其材料特性为:弹性模量E=200.0GPa,泊松比υ=0.28,密度ρ=7.95×103kg·m−3,初始屈服应力σ0=11.62MPa。根据工厂的生产情况,凸模以20mm∕s的速度向下冲压,时间为7.5s,板料的厚度为2mm。凸、凹模的材料均为Cr12MoV。凸模圆弧的直径为113mm,凸模凸台的长宽高分别为:30.5mm,15.8mm,5mm。凹模圆弧的直径为117mm,凹模凸台的长宽高分别为:30.5mm,19.8mm,5mm。凸、凹模各处圆角的半径均为1.5mm。在模拟过程中设定各处的摩擦系数均为0.16。

图1 V型卡箍模具有限元模型Fig.1 Finite Element Model of V−Shaped Clamp Mold

图2 板料形状及大小Fig.2 Sheet Shape and Size

2.2 V型卡箍的回弹仿真分析

V型卡箍回弹仿真模拟的步骤如下:首先采用动力显示的算法模拟卡箍冲压成形的过程;其次重新设置分析步,将冲压成形后的结果导入到静力隐式的算法下模拟回弹,仿真过程中采用“无模法”[4],即删除模具以及与板料无关的边界条件。

初始V型卡箍模具冲压卸载之后卡箍回弹的数值模拟的结果,如图3所示。

由图3看出初始模具冲压卸载过后V型卡箍多处发生了不同程度的回弹。有限元模拟设置模具与板料之间不同的摩擦系数,V型卡箍回弹的数值也不同,可以看出模具与板料之间摩擦会影响V型卡箍的回弹。

图3 卡箍回弹结果Fig.3 V−Clamp Spring Results

根据图3的模拟结果发现V型卡箍经冲压卸载后卡箍有4处危险区产生了回弹。卡箍回弹量表征参数示意图,如图4所示。并且给出了这4处危险区回弹量的确定方法:凸台压边区与凸台竖直边区的夹角θ1的大小反应的是头部压边与凸台过渡的圆角区处的回弹量;凸台竖直边区与凸台底部凹腔的夹角θ2的大小反应的是凸台头部竖直边圆角区处的回弹量;凸台两侧竖直边区与凸台底部凹腔的夹角α1的大小反映的是凸台两侧圆角区处的回弹量;以圆弧面的曲率半径ρ的大小来衡量V型槽底圆弧区的回弹量,ρ0为未发生回弹的情况下V型卡箍的圆弧的曲率半径。

图4 回弹量表征参数示意图Fig.4 Schematic Diagram of Rebound Quantity Characterization Parameters

3 V型卡箍模具表面摩擦系数对回弹的影响

激光微织构能够影响工件表面的粗糙度[5]。学者研究发现,在两固体之间进行接触时,在固体表面加工激光微凸体[6]可以增大摩擦力。在固体表面加工激光微凹坑[7]可以减小摩擦力。因此研究激光微织构对V型卡箍模具冲压回弹的影响,可以通过模拟改变模具表面的摩擦系数来研究对回弹的影响。首先需要对模具表面的区域进行划分。接着取六组摩擦系数:0.07,0.10,0.13,0.16,0.19,0.22。在仿真过程中,经划分后的模具表面区域与板料接触时的摩擦系数在以上六组值中变化取值,一个区域的值发生变化时,其余不变为0.16。

3.1 划分V型卡箍模具表面区域

根据V型卡箍的外观和受力特征将板料分为以下区域进行研究,如图5所示。

图5 V型卡箍区域划分Fig.5 V−Clamp Division

(1)头部压边与凸台过渡圆角区,冲压时凸模的凸台与此处的板料接触,向下挤压,产生压应力,板料发生变形,头部压边一侧受到拉应力;

(2)凸台头部竖直边圆角区,板料径向受到压应力的作用,由凸台头部流入凹模凸台凹腔,凸台头部竖直边的一侧受到拉应力;

(3)凸台两侧的圆角区,此区域的板料受到径向压应力产生弯曲变形,同时会产生反弯曲内应力;

(4)V型槽底圆弧区,冲压时,凸模向下最先接触到的是V型槽底部圆弧区域,此处的板料被挤压,底部的材料发生流动,由中心流向两端,此时圆弧面的轴向以及径向都受到的是拉应力。根据以上分析,料片与模具接触的区域不同受到的力也不同,因此可以将模具进行分区,如图6所示。

图6 模具表面区域的划分Fig.6 Division of Mold Surface Area

A:凸模圆弧槽底区;B:凸模圆弧沟槽圆角区;C:凸模凸台竖直边区及圆角区;D:凸模凸台底槽区;E:凹模圆弧槽底区;F:凹模圆弧沟槽圆角区;G:凹模凸台竖直边区及圆角区。

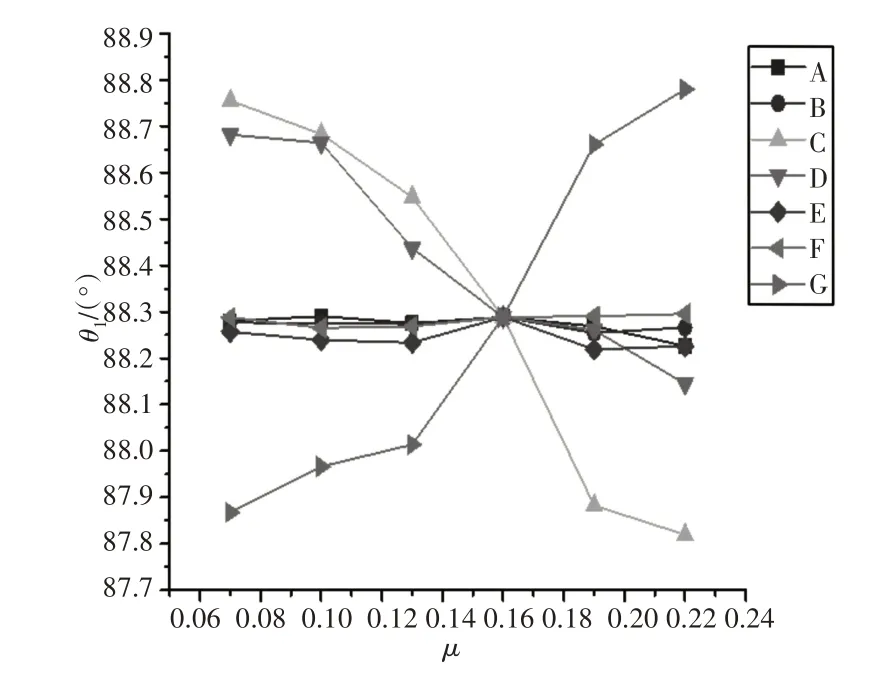

3.2 区域摩擦系数对θ1的影响

θ1的大小能够反映头部压边与凸台过渡圆角区处的回弹量,合格成型件中此处的夹角应为90°。而θ1一般小于90°,若θ1的角度越大,越接近90°,则表明此区域产生的回弹越小。

回弹量θ1随摩擦系数μ的变化情况,如图7所示。对于C区和D区,θ1随摩擦系数的增大而减小。当C区的摩擦系数由0.07增到大到0.22 时,对应的θ1由88.75°减小到87.82°,角度减小了0.93°。对于D区,当摩擦系数由0.07增大到0.22时,对应的θ1由88.68°减小到88.14°,角度减小了0.54°。而对于G区,情况相反。对于G区,当摩擦系数由0.07增大到0.22时,对应的由87.86°增大到88.78°,角度增加了0.92°。

图7 摩擦系数对角度θ1的影响Fig.7 Influence of Friction Coefficient to θ1

由此可以看出,对θ1的影响程度,C区>G区>D区。为了抑制头部压边与凸台过渡圆角处产生的回弹,可以将C区与D区的摩擦系数减小,增大G区的摩擦系数。

3.3 区域摩擦系数对θ2的影响

θ2的大小能够反映凸台头部竖直边圆角区处的回弹量,在合格成型件中此处的夹角应为90°,而θ2一般大于90°,若是θ2的角度越小,越接近90°,则表明此区域产生的回弹越小。

回弹量θ2随摩擦系数μ的变化情况,如图8所示。对于C区和D 区,θ2随着摩擦系数的增加而增大。当C 区的摩擦系数由0.07增大到0.22时,对应的θ2由91.72°增大到92.84°,角度增加了1.12°。对于D 区当摩擦系数由0.07 增大到0.22 时,对应的θ2由91.77°增大到92.81°,角度增加了1.04°。而对于F区与G区,情况相反。对于F区,摩擦系数由0.07增加到0.22,对应的θ2由92.82°减小到91.94°,角度减小了0.88°。当G区的摩擦系数由0.07增加到0.22时,对应的θ2由93.20°减小到91.64°,角度减小了1.56°。

图8 摩擦系数对角度θ2的影响Fig.8 Influence of Friction Coefficient to θ2

由此可以看出,对θ2的影响程度,G区>C区>D区>F区。为了抑制凸台头部竖直边圆角区处的回弹,可以将C区和D区的摩擦系数减小,增大F区和G区的摩擦系数。

3.4 区域摩擦系数对α1的影响

α1的大小能够反映凸台两侧圆角区处的回弹量,合格成型件此处的夹角应为90°,α1一般大于90°,若是α1的角度越小越接近90°,那么凸台两侧圆角区处产生的回弹越小。

回弹量α1随摩擦系数μ变化的情况,如图9所示。于A区、B区和C区,α1随摩擦系数的增大而增大。当A区摩擦系数由0.07增加到0.22时,对应α1由98.04°增大到98.71°,角度增大了0.67°。当B 区摩擦系数由0.07 增加到0.22,对应的α1由97.87°增加到98.63°,角度增加了0.76°。当C 区的摩擦系数由0.07 增加到0.22,对应的α1由97.44°增加到98.63°,角度增加了1.19°。而对于G区则情况相反。当G区摩擦系数由0.07增大到0.22,对应α1由98.62°减小到97.55°,角度减小了1.07°。

图9 摩擦系数对α1的影响Fig.9 Influence of Friction Coefficient to α1

由此上述分析可知,对回弹角α1大小的影响,C区>G区>B区>A 区。因此为了抑制凸台两侧圆角区处的回弹,可以将A区、B区、C区的摩擦系数减小,增大G区的摩擦系数。

3.5 区域摩擦系数对ρ的影响

曲率半径ρ反映了V型槽底圆弧区的回弹,ρ0为合格件V型卡箍槽底圆弧区圆弧的曲率半径,大小为56.50mm。而模拟过程中圆弧的曲率半径往往大于56.50mm。若是ρ的值越小,越接近56.50mm,则此区域产生的回弹越小。

回弹量ρ随摩擦系数μ的变化情况,如图10所示。对于A区和B 区,ρ随着摩擦系数的增大而增大。当A 的区摩擦系数由0.07增大到0.22时,对应的ρ由57.05mm增大到57.40mm,曲率半径增加了0.35mm。当B区的摩擦系数由0.07增大到0.22时,对应的ρ由57.10mm增加到57.46mm,曲率半径增加了0.36mm。然而,F区则情况相反。当F区的摩擦系数由0.07增加到0.22时,对应的ρ由57.55mm减小到57.06mm,曲率半径减小了0.49mm。其余区域影响不大,可不作考虑。

图10 摩擦系数对曲率半径ρ的影响Fig.10 Influence of Friction Coefficient to Curvature Radius ρ

由上述分析可知,对曲率半径ρ大小的影响,F区>B区>A区。为了抑制V形槽底圆弧区处的回弹,可以将A区、B区的摩擦系数减小,增大F区的摩擦系数。

4 模拟结果分析及参数优化

V型卡箍经冲压卸载后产生的回弹主要位于头部凸台和V型底槽圆弧面。头部凸台各处回弹角度与模具区域摩擦系数之间的变化关系,如图7~图9所示。总体可以看出C区和G区对头部凸台产生的回弹影响尤为明显。分析可知,V型卡箍在冲压过程中头部料片由凸模被压入凹模头部的凸台凹腔时,减小C区与板料的摩擦促进了头部板料流动,减小了径向拉应力,而增加G区与板料之间的摩擦,摩擦变大,使V型卡箍凸台头部的板料不易流动,塑性变形的程度变大,使板料的回弹变得不易。由图10分析V 型底槽圆弧区处产生的回弹,B 区和F 区对其影响较大。通过分析成形过程,可知板料最先与凸模圆弧槽底区的中心位置相接触。此处的板料两端受到拉应力,板料的材料由中心区域向两端流动。减小B区的摩擦,增加了V型槽底圆弧区处内侧板料的流动性,同时增加F区的摩擦,又抑制了V型槽底圆弧区外侧板料的流动,内外两侧应力相互抵消,从而抑制回弹。

最后采用均匀设计[8]的试验方法优化模具,从而得到一组优化参数:A 区(μ=0.07)、B 区(μ=0.08)、C 区(μ=0.09)、D 区(μ=0.11)、F区(μ=0.22)、G区(μ=0.25)。其余区域的摩擦系数保持为0.16。将优化前的模具与优化后的模具成形后的卡箍进行对比,优化前后回弹量,如表1所示。经优化后,V型卡箍头部压边与凸台过渡圆角区处的回弹角减小了1.05°,凸台头部直臂圆角区处的回弹角减小了0.91°,凸台两侧圆角区处的回弹角减小了1.19°。V型槽底圆弧区的圆弧的曲率半径减小了0.43mm。

表1 优化前后回弹量的对比Tab.1 Comparison of Optimization Priorities

5 实验验证

为了验证有限元模拟V型卡箍回弹角度的正确性,将初始模具产生V型卡箍的回弹与对应数值模拟产生的回弹进行试验验证,初始模具与板料之间的摩擦系数为0.16。

三坐标测量仪测量初始模具冲压得到的V型卡箍的回弹角度的示意图,如图11所示。试验设备采用三坐标测量仪,精度为0.01°。试验样品为10组与模拟尺寸相同的卡箍。试验方案:对卡箍4处危险区的角度进行测量,每处区域的角度测量三次,取10组卡箍测量量的均值。

图11 卡箍回弹测量现场图Fig.11 Clamp Spring Measurement Site Map

初始模具冲压卸载后得到的V型卡箍的回弹量的实测值与模拟初始模具冲压卸载后得到的回弹量的模拟值的对比,如表2所示。

表2 实际回弹量与模拟回弹量对比Tab.2 Comparison of Actual Springback Amount and Simulated Springback Amount

可以看出实际冲压产生的回弹要比数值模拟得到的回弹要小,但可以接受。猜测是由于在模拟V型卡箍成形过程中只留有板料的厚度,而实际成形的过程中留有间隙,板料塑性应变减小,回弹减小。从而导致实际测得的回弹量与模拟计算得到的回弹量产生偏差。通过实际测量值与数值模拟的数据对比,验证了数值模拟初始模具冲压回弹结果的正确性,为其余模拟的结果提供了可信赖的依据。

6 结论

(1)对于V型卡箍头部凸台部位各处产生的回弹,凸模与凹模的凸台竖直边区及圆角区的影响程度较大。而对于V型卡箍V型底槽圆弧的回弹,凸模与凹模的圆弧沟槽圆角区影响程度较大。(2)抑制V型卡箍的回弹,可以减小凸模圆弧槽底区、凸模圆弧沟槽圆角区、凸模凸台竖直边区及圆角区、凸模凸台底槽区的摩擦系数,增加凹模圆弧沟槽圆角区、凹模凸台竖直边区及圆角区的摩擦系数。因此可以在凸模圆弧槽底区、凸模圆弧沟槽圆角区、凸模凸台竖直边区及圆角区、凸模凸台底槽区加工激光微凹坑,并通过润滑油来减小摩擦;在凹模圆弧沟槽圆角区、凹模凸台竖直边区及圆角区加工激光微凸体来增加摩擦。(3)V型卡箍的模具经过激光微织构处理的优化过后,成形之后的卡箍的回弹得到了抑制。