干法改性无卤阻燃剂(FR21RP)对三元乙丙橡胶性能的影响

2022-12-30房孝栋迟婷婷吴明生

房孝栋,迟婷婷,吴明生

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

随着近几年汽车、建筑等行业的发展,三元乙丙橡胶(EPDM)作为一种应用最为广泛的合成橡胶,已经成为全球用量第三的合成橡胶,对比其他橡胶种类,EPDM由于具有饱和主链,具备着优秀的耐天候和低介电常数等性能,广泛应用于人们生活的方方面面[1-3]。但是,和常见的碳氢化合物一样,EPDM同样也是一张易于燃烧的高分子材料,纯EPDM的极限氧指数仅为19左右,当使用EPDM制作家电绝缘制品、汽车内饰和电线电缆时需要进行阻燃改性,以满足安全使用的需要[4-5]。

现在,对橡胶进行阻燃改性最简单的方法是通过添加适量的阻燃剂来实现,前几年卤系阻燃剂得到了广泛的运用,主要的因素是其具有添加量小、阻燃效果显著的特点,但其燃烧时会产生大量有毒性物质,而氢氧化镁等作为最先应用的无卤阻燃剂,其可以在材料燃烧的过程中吸热并且释放水蒸气达到阻燃效果[6-7],但是同样也有一定的弊端,其需要较高的添加量,严重影响材料本身的各项性能,所以,安全、低毒、抑烟和价廉的无卤阻燃橡胶制品的研究与应用已经成为阻燃剂创新发展的重点[8-9]。阻燃剂FR21RP是一种基于磷-氮体系的无卤阻燃剂,符合未来阻燃剂的发展要求。

阻燃剂的添加量越多势必会导致胶料的各项力学性能的下降程度越大,所以试图提高填料在橡胶中的分散性进行阻燃剂的表面改性,以改善阻燃剂在橡胶中的分散性,提高胶料的力学性能,同时通过测试表征改性的阻燃剂对胶料的阻燃性能的影响[10-11]。

本实验采用Si-69、KH550、KH570和硼酸酯4种表面改性剂对FR21RP进行干法改性,探究阻燃剂FR21RP对EPDM的力学性能和阻燃性能的影响。

1 实验部分

1.1 主要原材料

EPDM512E,日本住友化学株式会社;CZ500R,山东青州博奥炭黑公司;FR21RP阻燃剂(主要成分为聚磷酸铵等),Sanepar936环保石蜡油,PF81纳米补强剂,善贞实业(上海)有限公司;Si-69,永修县艾科普新材料有限公司;KH550,KH570,硼酸酯SB1816,青岛四维化工有限公司;其他助剂均为市售常用原料。

1.2 主要的设备与仪器

密炼机,X(S)M-500型,上海科创橡塑机械设备有限公司;开炼机,BL-6175-AL型,宝轮精密检测仪器有限公司;500g多功能粉碎机,QJ-10型,上海兆申科技有限公司;平板硫化机,HS-100T-FTMO-100×2型,深圳佳鑫电子公司;电子拉力实验机(AI-7000-M型),无转子硫化仪(M-3000A型),硬度计,(XY-1型),回弹试验机(GT-7042-RE型),台湾高铁科技股份有限公司;厚度计,HD-10型,上海化工机械四厂;老化实验箱,401A型,上海实验仪器总厂;氧指数仪,HC-2型,江宁分析仪器公司;锥形量热仪,6810型,阳屹沃尔奇(VOUCH)。

1.3 样品制备

1.3.1 改性阻燃剂的制备

将计量好的阻燃剂倒入高速搅拌机内,定量滴加2%改性剂;利用超高速的剪切粉碎和搅拌作用完成阻燃剂改性,达到预定时间后结束,装入密封袋中备用。处理完的改性剂分别编号为1#Si69、2#KH550、3#KH570、4#硼酸酯改性和5#不做任何处理。

1.3.2 橡胶试样的制备

一段混炼通过密炼机进行,500 m L密炼机起始温度为70℃,转子转速为77 r·min-1,依次加入生胶EPDM、小料助剂、炭黑、对应编号阻燃剂和石蜡油,混炼5.5 min后排胶。二段混炼在开料机上依次加入硫黄和促进剂,混炼均匀后薄通5遍,下片。得到对应阻燃剂编号的不同混炼胶,混炼胶停放24 h备用。

胶料通过大平板硫化机硫化成型,强力片硫化条件为180℃/(10 MPa)×6 min,高温压缩永久变形试样硫化条件为180℃/(10 MPa)×10 min,硫化胶片放置16 h制样。

1.4 性能测试

1.4.1 硫化特性测试

采用M-3000A型无转子硫化仪。试验标准按GB/T 9869—1997进行。实验温度180℃;质量不少于5 g的圆片状试样,下模腔摆动角度为±1°,测试条件180℃×5 min。

1.4.2 硫化胶物理机械性能测试

A型硬度性能按国家标准GB/T 531.1—2008进行测试;拉伸强度及撕裂强度按国家标准GB/T 528—1998进行测试,拉伸速度为500 mm·min-1,测试温度为室温,利用AI-7000-M型电子拉力实验机进行测试;耐热老化性能按GB/T 3512—2001测试,老化条件100℃×70 h;高温压缩永久变形按GB/T 7759—1996测试,测试条件100℃×22 h。

1.4.3 硫化胶阻燃性能测试

锥形量热仪按照ISO5660测试标准进行,用于测量样品尺寸为100 mm×100 mm×3 mm,热辐射功率35 k W·m-2;氧指数按GB/T10707—2008测试。

2 结果与讨论

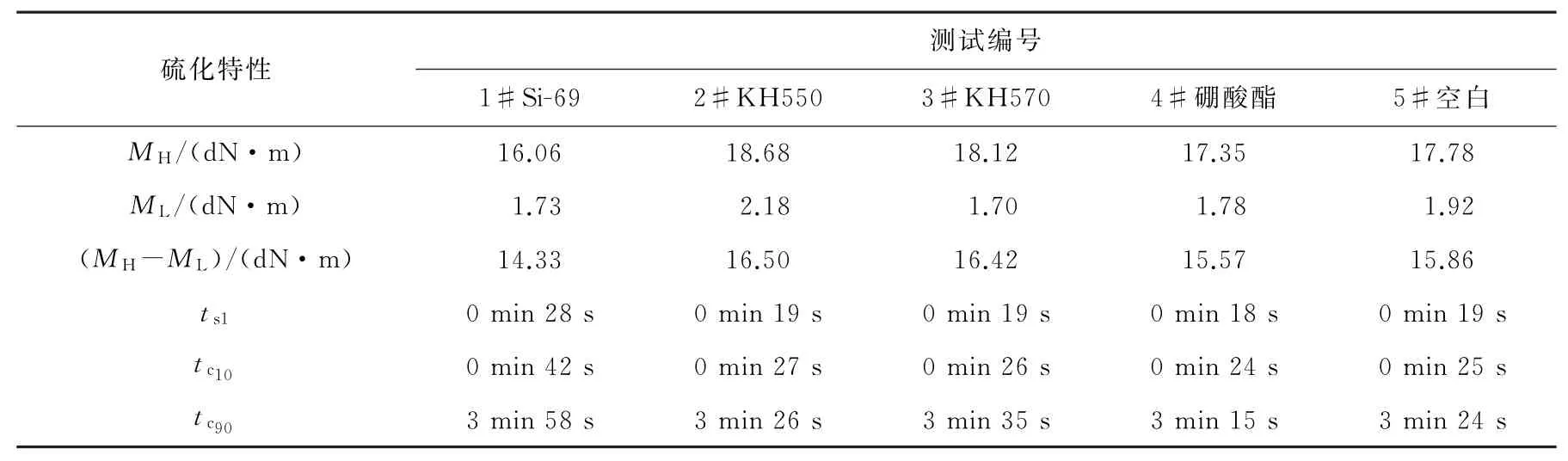

2.1 硫化特性

由表1数据可以看出,与未改性的阻燃剂胶料相比,改性剂种类对胶料的硫化特性影响较小。其中经过KH550和KH570改性的阻燃剂胶料具有较高的(MH-ML),通过Si-69、硼酸酯改性的阻燃剂胶料相对较低,而通过Si-69改性阻燃剂的胶料具有较长的工艺正硫化时间tc90,这可能是因为Si-69的加入降低了炭黑表面碱性的硫化促进作用,具有延迟硫化特点,使胶料的硫化时间略有延长,但总体添加改性剂改性的阻燃剂胶料的硫化特性影响没有太大的不同。

表1 胶料硫化特性(180℃×5 min)Table 1 Vulcanization characteristics of rubber materials(180℃×5 min)

2.2 物理机械性能

表2 胶料物理机械性能(180℃×6 min)Table 2 Physical and mechanical properties of rubber material(180℃×6 min)

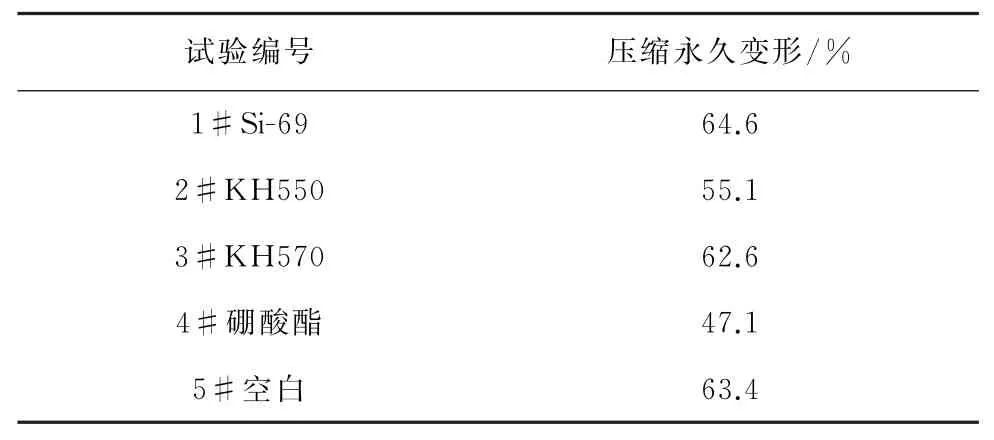

2.3 高温压缩永久变形

由表3数据可以看出,与添加未改性阻燃剂的胶料相比,通过Si-69与KH570改性的阻燃剂胶料的压缩永久变形与未改性的阻燃剂胶料相比变化不大。而通过KH550与硼酸酯改性的阻燃剂胶料与未改性的阻燃剂胶料相比,其压缩永久变形较小,这可能与KH550改性阻燃剂胶料的(MH-ML)较高,胶料的交联程度较高有关。

表3 各胶料压缩永久变形的形变量(100℃×22 h)Table 3 The shape variable of the compression permanent deformation of the rubber material(100℃×22 h)

2.4 耐老化性能

通过表4可以看出,经过100℃×70 h热空气老化后,胶料的拉伸强度在老化前后变化较小,而断裂伸长率下降较为明显。这可能是因为EPDM是一种分子链饱和的橡胶,所以耐老化性能较为优异,在100℃老化的过程中,橡胶内部发生的交联反应与裂解反应相当,所以拉伸强度的变化较小,甚至有所上升,但断裂伸长率有明显的下降,这可能与体系配方使用的石蜡油份数较高有关,而石蜡油一般热稳定性较差,在热氧老化的过程中容易迁移到胶料的表面或者挥发掉,同时体系使用的是硫黄硫化,导致老化后胶料的断裂伸长率变化较大。

表4 各胶料热空气老化后拉伸性能(100℃×70 h)Table 4 Tensile properties of each compound after hot air aging(100℃×70 h)

2.5 极限氧指数

图1为各胶料的氧指数柱状图。

图1 各胶料氧指数Fig.1 Oxygen index of each compound

通过图1可以看出,加入改性阻燃剂的胶料相比于未改性阻燃剂胶料的氧指数都有不同程度的下降,其中通过Si-69改性的阻燃剂胶料氧指数下降最明显,下降了4%,通过KH550和KH570改性的阻燃剂胶料氧指数下降3%,而通过硼酸酯改性剂对胶料的氧指数影响最小,下降了1%,在氧指数这一方面,通过硼酸酯改性的阻燃剂胶料的性能最为优异。

2.6 锥形量热仪测试(CCT)

2.6.1 热释放速率(HRR)

图2给出了所有样品的HRR曲线。

证件加盖钢印现仍然是人工操作来完成,耗时长,质量不稳定。如果证件数量很多,操作人员的工作强度大,难免会产生印迹部位受力不均匀,字迹不清晰。目前市场上的全自动钢印机虽解决了自动加盖钢印,但仍需人工把证书放在相应位置,并未真正解决人工操作难题,无法大幅度提高工作效率。现设计一种全自动钢印打印机,通过气动抓手抓取证书、自动打印,完成后自动取出证书,对提高工作效率具有实际的意义。

由图2看出,未改性阻燃剂胶料在点燃后HRR迅速升高,在230 s时达到峰值195.20 k W·m-2。随着改性剂的添加,其热释放速率的峰值呈现上升现象,其中Si-69与KH570改性剂对应胶料的热释放速率峰值虽不相同,但都相对较高,分别在130 s左右就达到峰值245.91 k W·m-2、135 s左右达到峰值233.20 k W·m-2,并且出现了较为明显的2个热释放速率峰;相比可以看出KH550改性剂对胶料的热释放速率影响最小,在180 s左右达到峰值205.25 k W·m-2,但 在410 s左 右 出 现1个150.63 k W·m-2的钝峰;而通过硼酸酯改性的阻燃剂胶料虽然在200 s左右达到峰值223.99 k W·m-2,相比其他改性剂,其第1个热释放速率峰出现的时间得到了明显的延长,且在后续的燃烧过程中没有继续出现第2个热释放速率峰,伴随着燃烧的进行热释放速率逐渐降低,直至结束。分析原因为,当HRR曲线呈现出双峰的现象时,一般的解释为第1个剧烈的放热峰对应的材料炭层的形成过程,炭层的出现一定程度上抑制了热向材料内层的传递,同时挥发物也难以进入材料的剧烈燃烧区域。第2个峰的形成可能是因为炭层本身并不够细致紧密,热的聚集使得薄弱的炭层破裂,橡胶进一步燃烧,释放大量的热。所以可以看出通过Si-69和KH570改性的阻燃剂胶料对开始抑制热生成效果较差,可能是因为炭层形成过快,导致气相阻燃环节受阻同时生成的炭层紧密程度也受到影响,从而导致炭层破裂,产生第2个热释放速率峰;而通过KH550和硼酸酯改性的阻燃剂胶料可能在橡胶的燃烧前期就具有较好的抑制热生成,生成的炭层也较为致密,并没有明显的热释放量峰的出现,随着燃烧进行,炭层抑制了可燃气体进入燃烧气相当中,直至燃烧结束。分析HRR数据可以看得到,KH550和硼酸酯改性剂对胶料的热释放速率影响虽有不同,但都相对影响较小。

图2 各胶料热释放速率曲线Fig.2 Heat release rate curve of each compound

2.6.2 总热释放(THR)

图3为各胶料的THR曲线。

图3 各胶料的总热释放量曲线Fig.3 Total heat release curve of each compound

从图3可以看出,相比于未改性阻燃剂胶料,通过Si-69改性阻燃剂胶料的THR最高,到燃烧结束时达到128.3 MJ·m-2。而通过KH550和硼酸酯改性的阻燃剂胶料的THR略有不同,但都维持在相对较低的水平,到燃烧结束后分别达到96.9、92.7 MJ·m-2。通过比较,可以看出KH550和硼酸酯改性剂对阻燃剂的总热释放量影响不尽相同,但相对影响都较小,进一步证实了从HRR得到的结果。

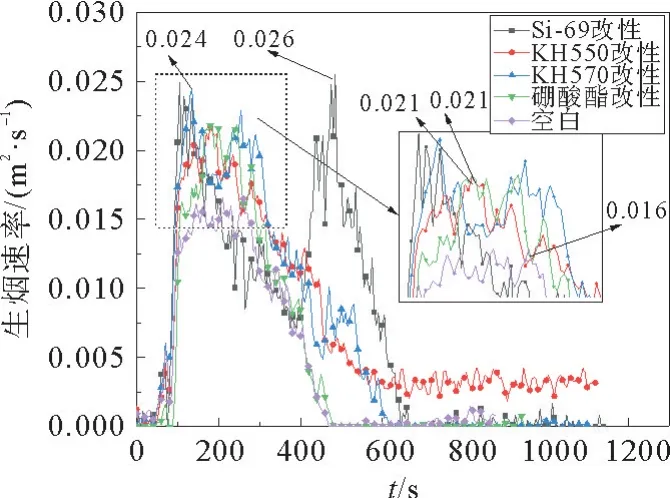

2.6.3 生烟速率(SPR)

生烟速率同样也是评价胶料阻燃性能的一个重要因素,烟释放速率越低,则胶料在燃烧的时候对人们的危害越小,所以一般生烟速率越大的胶料,阻燃性能也就越差。图4给出了各胶料的SPR曲线。

图4 各胶料的生烟速率曲线Fig.4 Smoke generating rate curve of each compound

从图4可以看出,通过改性剂改性的阻燃剂胶料在SPR的峰值上都明显高于未改性阻燃剂胶料。未通过改性剂改性的阻燃剂胶料的生烟速率峰值为0.016 m2·s-1,而通过改性剂改性的阻燃剂胶料的生烟速率的峰值都在0.021 m2·s-1以上。其中通过Si-69改性的阻燃剂胶料,出现了明显的2个烟释放速率峰,其中最高峰值为0.026 m2·s-1,而通过KH550和硼酸酯改性的阻燃剂胶料,只出现了1个烟释放速率峰,并且对比改性剂改性的阻燃剂胶料,其峰值最低,仅为0.021 m2·s-1,通过硼酸酯改性的阻燃剂胶料在500 s左右烟释放速率已经为0。说明硼酸酯改性剂在提升胶料力学性能的基础上,对胶料的烟释放速率影响不大。分析原因可能有以下两个方面:一是聚磷酸铵可以在比较低的温度下分解生成磷酸、聚磷酸和偏磷酸等产物,这些产物能促进成炭,形成更加细致紧密的炭层,这些炭层能够隔离烟颗粒等不完全燃烧的产物进入到燃烧区域,从而具有较低的生烟速率峰值;二是改性剂可能对炭层的致密程度有一定的影响,尤其是Si-69改性剂,其可能大大降低了炭层的致密以及膨胀程度,导致炭层在燃烧的过程中产生了破裂,出现了明显的SPR峰,而通过硼酸酯改性的阻燃剂胶料,可能硼酸酯对炭层的影响较小,从而具有较低的SPR。

2.6.4 总烟释放量(TSR)

总烟释放量(TSR)同样也是评估烟性能的一个重要参数。图5给出了各胶料的总烟释放量(TSR)曲线。

图5 各胶料的总烟释放曲线Fig.5 Total smoke release curve of each compound

从图5可以看出,通过KH550改性的阻燃剂胶料的烟释放总量是最高的,最终达到914.2 m2·m-2。而通过硼酸酯改性的阻燃剂胶料与未改性的阻燃剂胶料在同一时间停止生烟,并且其烟释放量总量在所有改性阻燃剂胶料中数值最低,最终达到575.9 m2·m-2。通过对比总烟释放量曲线,其结果与烟释放速率曲线基本相似,也进一步印证了上述SPR的结果。但值得注意的是,通过KH550改性的阻燃剂胶料,烟释放速率始终维持在较低的水平,燃烧持续进行,导致总烟释放量一直持续上升,分析原因,可能因为KH550改性剂导致胶料在燃烧过程中形成的炭层出现了较大较多的孔洞,生成的烟颗粒可以不断地穿过孔洞,进入燃烧区域,导致其具有较高的烟释放量。

2.6.5 烟因子(SF)

图6给出了各胶料的烟因子(SF)曲线图,烟因子(SF)的值为THRR与TSR的乘积。

图6 各胶料的烟因子曲线Fig.6 SF curve of each compound

从图6可以看出,燃烧的过程中通过Si-69改性的阻燃剂胶料的烟因子值最大,燃烧结束时最终达到214.64 MW·m-2;在通过改性剂改性的阻燃剂胶料中,其烟因子都有不同程度的上升,而通过硼酸酯改性的阻燃剂胶料的烟因子峰值最低,燃烧结束时最终达到128.99 MW·m-2,同样证明了硼酸酯改性对阻燃剂胶料的阻燃性能影响最小,这些数据也同样和上述的CCT所得的一系列数据相吻合。

2.6.6 质量损失

图7给出了各胶料的质量损失曲线。从图7可以看出,通过Si-69改性的阻燃剂胶料起始的质量损失最快,并且最终燃烧结束的炭渣质量也最低;与上述一系列实验结果相似,通过硼酸酯改性的阻燃剂胶料的最终燃烧炭渣质量在改性剂改性的阻燃剂胶料中残余量最高,但值得注意的是,通过KH550改性的阻燃剂胶料的起始质量损失与未改性的阻燃剂胶料几乎相同,这也同样印证了,KH550改性剂可能影响了胶料在后续燃烧过程中形成的炭层的致密程度,导致胶料燃烧时间较长,最终质量损失也相对上升。而Si-69与KH570改性剂对胶料燃烧时形成的炭层影响最大,降低了隔热屏障的作用,并没有有效抑制氧气扩散到夹具底部或降低可燃性气体、烟雾颗粒或者其他小分子的挥发。这也与HHR,THR,SPR等数据显示的结论一致,证实了硼酸酯与KH550改性剂对胶料的阻燃性能影响最小。

图7 各胶料的质量损失曲线Fig.7 Mass loss curve of each compound

2.6.7 炭渣分析

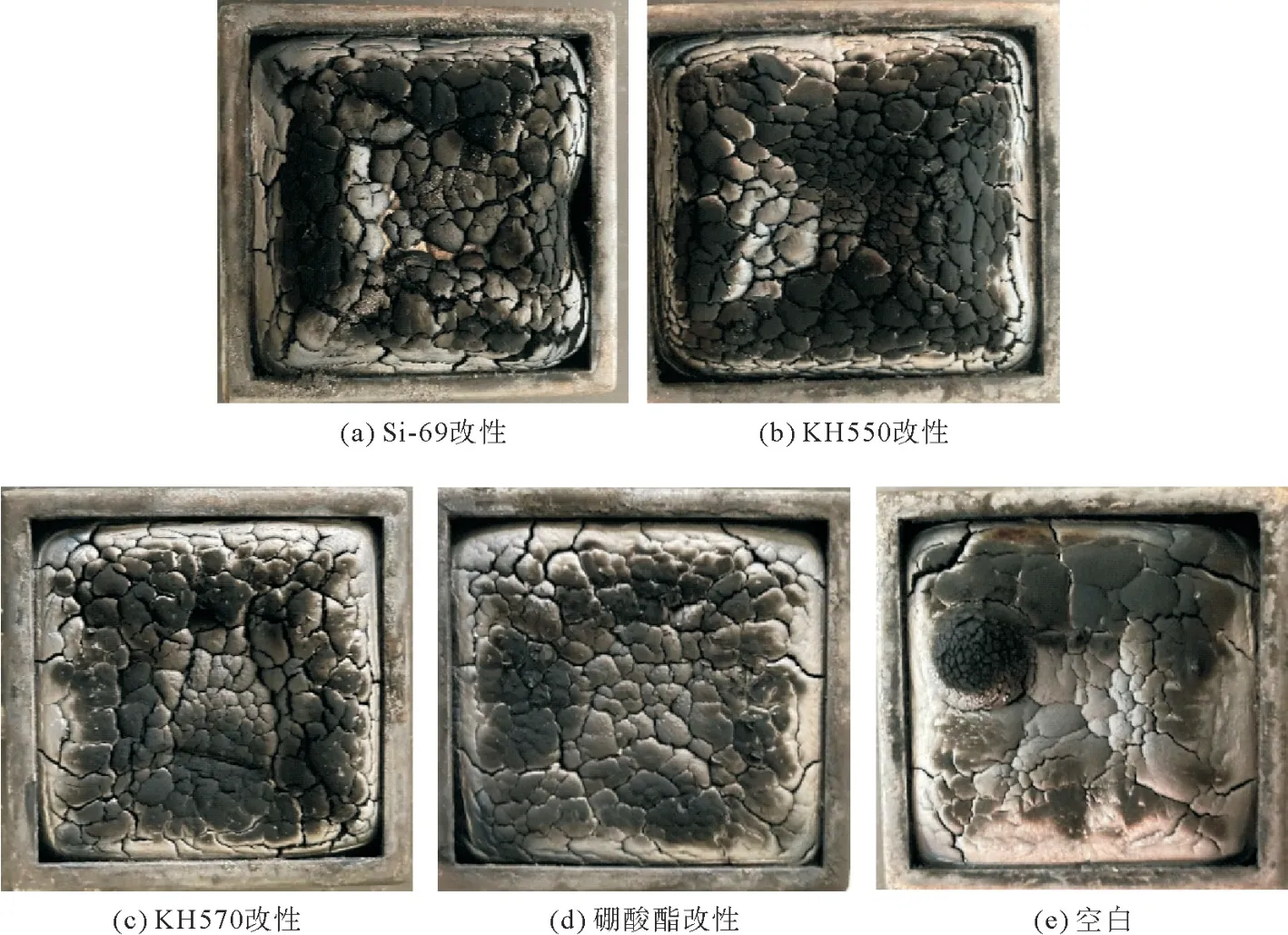

图8给出了各胶料的锥形量热仪测试后的炭渣照片。从图8看出,未进行改性的阻燃剂胶料的炭渣较为致密坚硬,表面存在的裂纹也相对较少;而通过Si-69改性的阻燃剂胶料的炭渣裂纹较多,而且已经出现了明显的裂缝,炭渣表面较为松散;对比通过KH550改性的阻燃剂胶料的炭渣,其虽然不像Si-69改性的阻燃剂胶料的炭渣那么松散,但表面的裂纹也相对较多,也出现了相应的裂缝,而其余几组样品的炭渣则裂纹相对致密,炭渣表面不存在明显的裂缝,这也印证了KH550改性的阻燃剂胶料在TSR曲线中出现的生烟量持续上升的特点,同时也证实了在CCT实验中各种可能的推测。

图8 各胶料锥形量热仪试验后炭渣照片Fig.8 Photos of cinder after cone calorimeter test

3 结 论

1)KH550改性剂能明显改善胶料的各项力学性能,为最佳的表面改性剂,当改性剂用量为2.0%(质量分数),阻燃剂用量为110份时,使EPDM拉伸强度、撕裂强度分别上升了15%和13%,高温压缩永久形变下降了13%,同时对胶料的阻燃性能影响较小,胶料氧指数对比未改性阻燃剂胶料仅下降3%,胶料的热释放速率峰值(p HRR)为205.25 k W·m-2相比未改性阻燃剂胶料仅上升了5.1%,综上所述,KH550改性剂明显提高了胶料的各项力学性能,为最佳表面改性剂,其阻燃剂改性所得的EPDM胶料综合性能最为优异。

2)通过硼酸酯改性的阻燃剂,当改性剂用量为2.0%,阻燃剂用量为110份时,虽对胶料的力学性能提升不大,使胶料的拉伸强度上升了7%,但硼酸酯改性的阻燃剂胶料氧指数仅下降1%,胶料的总热释放量为92.7 MJ·m-2,相比未改性阻燃剂胶料上升了9%,胶料的总烟释放量为575.9 m2·m-2,相比未改性阻燃剂胶料上升了15%。综上所述,硼酸酯改性剂虽然对胶料的力学性能没有明显的改善,但对胶料的阻燃性能影响最小。