新钢1580取向硅钢宽度窄尺原因分析

2022-12-29杨同利周焱民

杨同利,李 磊,周焱民

(新余钢铁集团有限公司,江西 新余 338001)

0 引言

新余钢铁集团有限公司(以下简称新钢)卷板厂1580热连轧线建立于2007年,2009年竣工投产,工艺技术装备达到国内先进水平。轧线设计年生产规模为300万吨,产品规格为厚度1.2mm~16mm、宽度700mm~1500mm 的中厚板,轧制的钢种有碳素结构钢、优质碳素结构钢、低合金结构钢、汽车大梁用钢、高耐候结构钢、焊接结构用耐候钢、压力容器及锅炉用钢、无取向硅钢、取向硅钢、管线钢、DP钢、IF 钢等。其中取向硅钢是新钢近年来新开发的品种之一,是一种含碳量很低的硅铁软磁合金钢,具有导磁率高、矫顽力低、电阻系数大等特性,因而磁滞损失和涡流损失都小,主要用于大中型变压器和大型电机铁芯的制造。新钢在1580 热连轧线生产无取向硅钢过程中频繁出现头部窄尺情况,极大地影响了产品质量和成材率,有损公司的市场口碑和形象。

本文分析了新钢卷板厂1580 热连轧线生产取向硅钢过程中出现窄尺问题的原因,通过研究取向硅钢产品的特性以及热轧过程中的组织转变,有针对地提出了消除窄尺缺陷的改进措施。

1 产品特性及生产中存在的问题

1.1 产品特性

取向硅钢的特点是钢中所有的晶粒都定向排列,这种晶粒排列方式叫“高斯织构”。取向硅钢又分为单取向硅钢和双取向硅钢。单取向硅钢也称“高斯织构”取向硅钢,钢中Si 元素质量分数为2.8%~3.4%,其特点是钢的磁性能在高斯取向({110}<001>)上最优。双取向硅钢也称立方织构({100}<001>)取向硅钢,钢中Si 元素质量分数为1.8%~3.4%,其特点是钢板轧向和横向均为易磁化的<100>方向[1]。

取向硅钢因性能和成分要求苛刻,因此其生产工艺相对复杂,而且影响其性能的因素众多,因此取向硅钢产品的质量也代表了一个企业产品质量的最高水平。尤其是双取向硅钢目前为止尚未有大规模工业化生产的报道,故本文所提到的取向硅钢均指单取向硅钢[2]。

1.2 生产中存在的问题

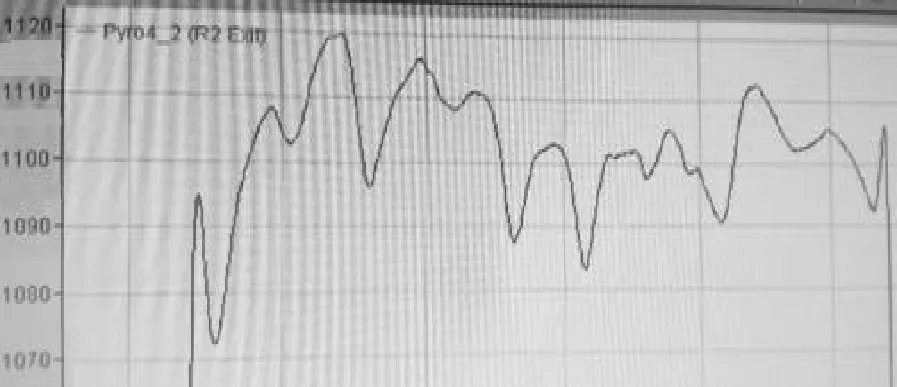

1580 热连轧线在生产取向硅钢过程中头部窄尺情况严重,影响了产品质量和成材率,损害了新钢产品的市场形象。图1为取向硅钢宽度曲线,由图1可以看出,带钢头部窄尺明显,最大偏窄量达到-20mm。

图1 取向硅钢宽度曲线

2 问题原因分析

本文以XG130QR 产品为例进行分析,通过对轧制工艺、二级模型、温度及张力等因素分析,将每一个有可能影响宽度的因素进行逐条分析得出以下几个主要影响因素:

2.1 轧制工艺因素

取向硅钢热轧工艺对组织控制和抑制剂的析出有着重要影响。为了使得MnCu1.8S+AlN 固有抑制剂能够充分固溶,对取向硅钢采用了亚高温加热工艺,加热温度达到1300℃左右。由于取向硅钢的硅高(Si 元素含量3.1%~3.3%)、碳低(C 元素含量0.3%~0.045%),在高温加热时,只有很少量的奥氏体产生,绝大部分仍为铁素体。也就是说,大部分的组织在高温加热过程中没有发生相变,一直保持铁素体组织。铁素体的高温屈服强度低于奥氏体。

为了保证精轧阶段抑制剂的正常析出,粗轧坯在进入精轧阶段之前的温度、厚度必须严格把控。为此热连轧线粗轧机组采用了大压下率轧制工艺,采用粗轧4 道次轧制,单道次的最大压下率超过40%。该轧制工艺可充分破碎连铸坯中的粗大柱状晶粒,提高中间坯再结晶动力,使粗轧再结晶过程更加完善。另外该轧制工艺还可以防止带钢退火后出现瓦楞状缺陷。为使粗轧的终轧温度(以下简称RT2 温度)保持在1100℃以上,停用了粗轧机架的除磷水,以保证精轧阶段抑制剂的顺利析出。

2.2 RT2温度因素

新钢1580 热连轧线采用粗轧RT2 头部10 米内取点温度的有效平均值参与精轧机负荷预报计算,RT2 头部温度取值的准确性和板坯实际RT2 温度均匀性都对精轧轧制起着至关重要的作用。但从取向硅钢热轧实际RT2 温度控制来看,情况并不理想,RT2 温度取值不够准确,板坯RT2 温度波动大。图2为板坯RT2 温度曲线,由图2可以看出,温度波动可达到50℃以上,并伴随有较为明显的加热“水梁印”。

图2 板坯RT2温度曲线

2.3 二级模型因素

新钢1580 热连轧线采用德国西门子自动化和二级系统[3]。二级模型是根据钢种化学成分、板坯温度、轧机各道次预设压下率和轧制速度等因素,综合计算得出各轧机在轧制时的轧制力和张力等轧制参数,此计算为预判值。

CGO 取向硅钢Si 元素的质量分数超过3.0%。通常Si 元素的质量分数超过1.7%时,硅钢组织即为单一的α 相,但本产品C 元素的质量分数在0.03%以上,热轧组织中存在20%~30%的奥氏体(γ 相),与其他在奥氏体轧制钢种存在较大差异,预报计算模型不能很好地适应取向硅钢的参数计算,造成新钢1580热连轧线在轧制取向硅钢时,二级系统的负荷预报经常不准。

当负荷预报不准时,会影响精轧各机架的负荷分配和张力设定,造成各轧机间秒流量失衡,活套角度波动大,造成窄尺。图3为精轧各轧机负荷预报情况,图中左侧为负荷预报值,右侧为负荷实际值。由图3可以看出,预报与实际负荷值偏差最大可达到500t。

图3 精轧各轧机负荷预报情况

2.4 轧制张力因素

取向硅钢RT2 温度在1100℃以上,板坯在如此高的温度下高温屈服强度很低,进入精轧机组在机架间张力的作用下很容易出现窄尺问题。如果减小精轧张力又容易造成精轧轧制不稳定,出现跑偏甚至堆钢事故。经过分析,取向硅钢在精轧机组内处于两相区,带钢强度变化大,易造成相变区内带钢轧制力波动大,相变区铁素体、珠光体或奥氏体变形能力不同,带钢容易产生表面起皮缺陷,尺寸波动大等问题[1]。通过窄尺位置测算,窄尺发生在L5-L6区域。

3 改进措施

为解决取向硅钢窄尺问题,从轧制工艺、RT2温度、二级模型、轧制张力等方面对影响取向硅钢窄尺的因素进行了全面分析,在此基础上确定了以下改进措施。

3.1 优化加热炉钢坯加热模式

(1)自主设计了加热炉的“硅钢加热模式”。在出钢间隙时间或停机期间,加热炉的活动梁上升到适当位置,使得加热炉的固定梁和活动梁交替支撑板坯加热,防止因板坯长期停留在固定梁上造成的“水梁印”。

(2)延长钢坯在炉时间,同时调整加热烧嘴火焰分布,避免了板坯局部温度波动大的问题。

(3)鉴于取向硅钢热轧板表面质量要求不高,采取取消粗轧机架除鳞措施,减少粗轧低速咬钢过程中板坯头部温降,目前取向硅钢RT2 头部温度可以控制在20℃以内。改进后的RT2温度情况如图4所示。

图4 改进后的RT2温度情况

3.2 RT2温度取值优化

精准控制加热炉烧钢温度后,RT2 温度更为均匀。同时,RT2 头部温度取点可根据系统自动判每个点温度取值的合理性,将低于800℃或与头部平均温度偏差超过50℃的温度取值认为是不合理取值予以剔除,取5 个连续有效温度值取平均值参与精轧负荷预报计算,这样就减少了以前因为头部局部温度偏低或者测量干扰而造成的精轧负荷预报计算不准问题。

3.3 优化轧制工艺

(1)由于取向硅钢在精轧机组内是处于两相区轧制,为了保证精轧过程稳定,使产品组织均匀、尺寸精度高,第七架精轧需避开双相区,精轧终轧温度必须控制在铁素体区轧制,因此采用低温终轧工艺。

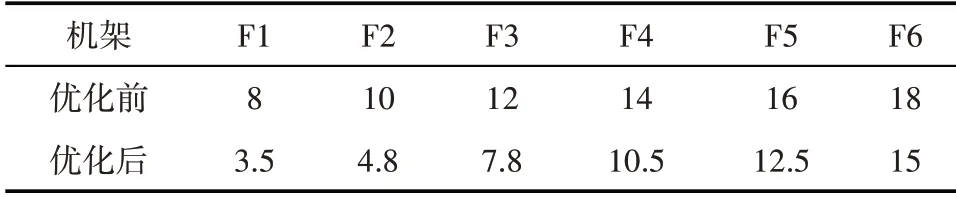

(2)根据取向硅钢在不同机架内的组织及生产特性,设定不同的张力控制,在前机架高温轧制时采用小张力轧制,减少板坯高温下因张力大造成的拉窄,在后机架适当加大一定张力保证精轧轧制稳定性。这样有效地减少了精轧活套波动大拉窄和跑偏拉窄问题。表1为轧制工艺优化前后精轧张力对比,由表1可以看出,轧制工艺优化后前机架张力明显降低,后机架张力略有降低

表1 轧制工艺优化前后精轧张力对比/N·mm-2

3.4 优化二级模型

新钢1580 热连轧线根据取向硅钢的特性,将西门子模型中的轧制力西姆斯公式中的COFA 系数从模型中提取出来,对每个精轧机架都进行了有针对性的优化。根据RT2 温度和实际模型计算的负荷预报值进行实时优化,提高了负荷预报准确性。图5为优化后精轧各轧机负荷预报情况,图5中左侧为负荷预报值,右侧为实际负荷值。由图5可以看出,优化后精轧负荷预报已经基本准确。

图5 优化后精轧负荷预报情况

通过上述措施的实施,取向硅钢窄尺情况明显好转,图6为改进后的取向硅钢宽度曲线。由图6可以看出,取向硅钢头部宽度虽有波但已经没有窄尺现象了。

图6 取向硅钢宽度曲线

4 结语

针对新钢卷板厂1580 热连轧线生产取向硅钢过程中出现的窄尺问题,通过对取向硅钢产品特点研究,以及在热轧过程中的组织转变的分析,同时结合现场生产实际情况,对加热炉钢坯加热模式、粗轧轧制策略、精轧轧制工艺、二级模型等方面进行了多项优化和改进。

生产实践表明,上述优化改进措施实施后,新钢1580 热连轧线精轧负荷预报已经基本准确,后续生产的取向硅钢窄尺情况得到明显好转,这为稳定新钢1580 热连轧线的产品质量,提高生产效率和成材率、提高市场口碑提供了至关重要的支撑。