3200m3高炉大修改造技术特点及应用效果

2022-12-29王晓明

王晓明

(中冶京诚工程技术有限公司,北京 100176)

0 引言

某公司3200m3高炉第一代炉役于2006年投产,炉龄13年。在该3200m3高炉炉役后期,因长期高强度生产炉缸碳砖受到的侵蚀程度比较严重,为了维持正常生产必须要采取有效的护炉措施。由于长期采取护炉措施,外加多次冷却壁破损中修,以及炉底封板上翘漏煤气等多种原因,高炉产能发挥受到限制,各项技术经济指标下滑。另外,由于该3200m3高炉投产时间较早,许多工艺技术装备已经落后,第一代炉役没有配备炉顶均压煤气回收设施,同时环保除尘设施陈旧,达不到超低排放要求,无法满足当前日益提高的环保要求。为此该公司决定3200m3高炉于2019年10月底停炉进行大修改造。此次高炉大修改造由中冶京诚工程技术有限公司(以下简称中冶京诚)负债设计。

本文主要介绍了在充分利旧原有设施及节约投资的前提下,对3200m3高炉进行大修改造的主要设计方案,分析此次高炉大修改造工程的设计难点和先进性,并对高炉大修改造投产后生产运行指标和各项先进技术应用效果进行了分析总结。

1 高炉大修改造设计概况

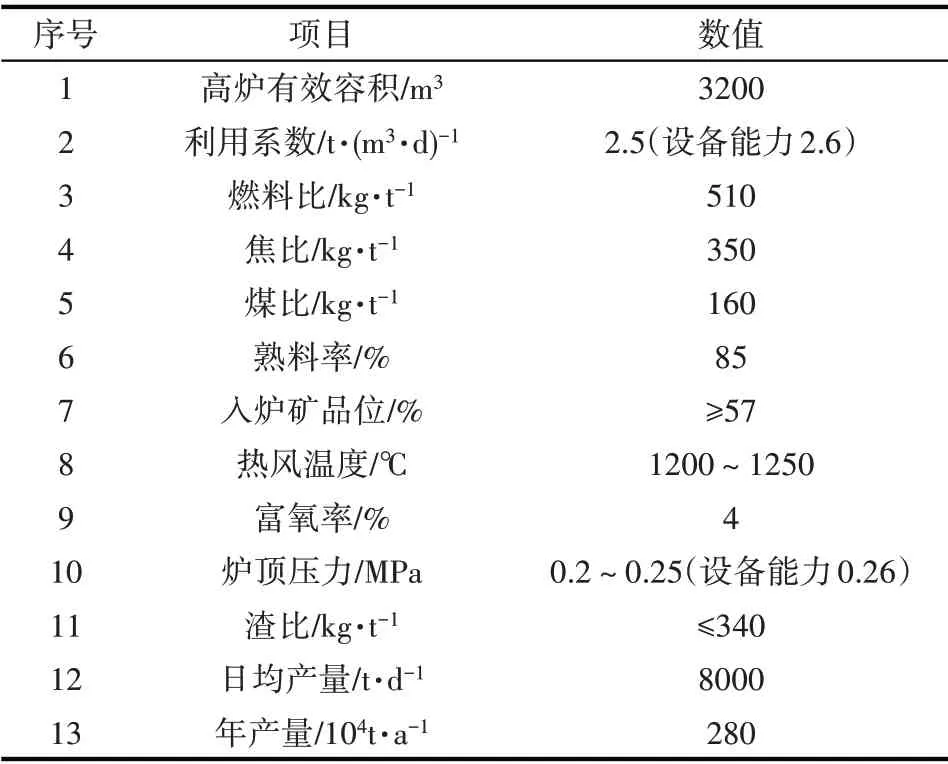

本次高炉大修改造设计上充分利用高炉现有设施,炉容维持基本不变,在炉壳利旧的前提下通过重新设计冷却设备和耐材砌筑,优化炉型。高炉本体框架、炉体平台尽可能利旧,炉顶法兰标高不变,改造后高炉有效容积3200m3。结合该公司目前原燃料条件,类比国内外同类型高炉实际生产技术指标,并考虑高炉操作技术进步及其装备技术发展趋势,确定3200m3高炉大修改造后的主要技术经济设计指标如表1所示。

表1 3200m3高炉大修改造后的主要技术经济设计指标

此次3200m3高炉大修改造内容主要包括:矿槽系统、炉体系统、风口平台及出铁场系统、热风炉系统、喷煤系统、炉顶均压煤气回收系统、给排水设施、通风除尘设施及配套的三电系统。设计上采用了组合式冷却结构、完全导热炉缸结构体系、双预热高效板式换热器、高炉炉顶均压煤气回收、防炉底板上翘及漏煤气、高炉可视化监测及粉尘自沉降超低风量收尘等技术;结合现有场地条件优化设计,力求总图布置紧凑,物流顺畅,减少工程量,降低工程投资;采用“经济、实用、安全、环保”的先进、高效工艺和设备,使高炉技术装备及主要技术经济指标达到同级别高炉的领先水平;采用精料、高温、高压、富氧、大喷煤等冶炼工艺,实现高炉高产、优质、低耗、长寿、环保的目标。

2 高炉大修改造设计难点及先进性

2.1 此次工程设计的难点

(1)设计上要求在炉容、炉本体高度不变的前提下,对炉型进行优化,充分利用高炉现有设施,高炉炉壳、框架、平台利旧,对高炉本体重新设计和优化,满足长寿、环保、节能等多方面要求。

(2)第一代炉役中,铜冷却使用效果不好,多次破损致使高炉中修次数增加,加大了维护量和维护难度,影响高炉产能发挥。此次工程要求对炉体冷却结构重新设计,解决上一代炉役中冷却壁多次破损的问题。

(3)第一代炉役中,由于炉底封板受热应力变形,焊缝开裂,导致炉底板上翘漏煤气,存在较大的安全隐患。此次工程要求在炉壳、炉底封板不动的前提下,对炉底封板密封结构重新设计,解决炉底板上翘漏煤气的问题。

2.2 此次工程设计的先进性

随着国家对环保要求的提高,以及企业对高炉长寿、高效、低碳节能、低成本炼铁等技术需求的增加,此次3200m3高炉大修改造项目设计上采用了许多中冶京诚近年来开发的创新技术。此次高炉大修改造设计应用的专利技术清单如表2所示。

表2 此次高炉大修改造设计应用的专利技术清单

2.2.1 首次在大型高炉上使用组合式冷却结构技术[1]

该3200m3高炉第一代炉役中,炉腹、炉腰及炉身中下部第6~10 段使用的是铜冷却壁,结合该高炉多年来的生产实践,铜冷却壁冷却强度大,能够迅速挂渣,但由于原铜冷却壁结构不利于渣皮的稳定,导致渣皮频繁脱落,造成了铜冷却壁机械磨损。

此次大修改造设计中,在炉腹、炉腰采用铸铁冷却壁镶嵌铜条,替代传统的铸铁冷却壁和铜冷却壁,克服了铜冷却壁过度冷却以及铸铁冷却壁冷却强度不足的问题,实现了冷却壁热负荷的稳定,也很好地解决了正常生产中冷却壁破损漏水的问题。组合式冷却壁结构如图1所示。

图1 组合式冷却壁结构

2.2.2 首次在大型高炉上使用完全导热炉缸结构体系

完全导热炉缸结构体系(见图2)是由“超微孔碳砖+导热性陶瓷复合材料”构成,该结构体系综合了碳砖的高导热和陶瓷复合材料的抗渣铁侵蚀性能,渣铁凝滞层不易脱落、碳砖不易脆化,有效地解决了碳砖侵蚀问题,避免采用护炉措施,促进了高炉产量的提升和稳定。

图2 完全导热炉缸结构体系

2.2.3 防炉底板上翘及漏煤气技术

此次大修改造的高炉第一代炉役有炉壳上涨、泄漏煤气的现象。此次大修虽然高炉基础和炉壳全部利旧,但仍可以仅通过对炉底结构进行优化将此问题彻底解决。此次重新设计,炉底水冷管设置在炉底封板上部,炉底水冷的支撑钢梁采70mm 厚的热轧扁钢,其位置刚好都在炉底封板的原拼接缝上。支撑钢梁的焊接安装,不仅对原炉底封板进行了密封,还对炉底结构进行了二次加强,可有效防止炉壳拉动炉底封板一起上翘的问题。炉底板结构加强优化示意如图3所示。

图3 炉底板结构加强优化示意图

2.2.4 高炉可视化监测技术

此次大修采用了高炉红外热成像、风口成像及炉底炉缸侵蚀监测系统等可视化监测技术,实现了智能炼铁的信息提取、储存及处理。高炉可视化监视画面如图4所示。

图4 高炉可视化监视画面

2.2.5 采用“高炉炉顶均压煤气回收方法及回收装置”

高炉炉顶均压煤气直接对空排放是炼铁厂大气污染、粉尘污染、噪音污染的重中之重。煤气排放粉尘浓度严重超标,均压煤气每天排放超过300次,作业区域粉尘浓度超过10g/Nm3。在此次设计中采用了中冶京诚专利技术“高炉炉顶均压煤气回收方法及回收装置”,以及专利设备“一种组合式干式除尘设备”,用于该高炉炉顶料罐均压放散煤气的缓冲、净化与回收。有效解决了炉顶均压放散煤气引起的有毒气体排放和粉尘、噪音污染问题,满足了日益增高的环境保护要求。图5为高炉炉顶均压煤气回收除尘装置示意图。

图5 高炉炉顶均压煤气回收除尘装置

2.2.6 高炉矿槽除尘技术升级改造

高炉矿槽目前采用的是电除尘系统,排放达不到新的环保要求。因此,此次大修改造工程将矿槽电除尘系统改为了布袋除尘系统,以满足环保排放要求;矿槽除尘采用仓顶吸风加电动阀门切换控制方式;返焦、返矿处增加除尘,采用了粉尘自沉降超低风量收尘技术,物料转运中通过其特殊的密封结构有效地减少了除尘点位和除尘风量,结合稳定的流场分布可实现以更经济的风量,获得更好的环保效果;特殊密封结构与复合降尘装置配合实现了大颗粒粉尘自沉降,减少了除尘管道磨损,降低了生产运维工作和成本。

2.2.7 高炉出铁场除尘技术升级改造

高炉出铁场目前采用电除尘系统,排放达不到新的环保要求,因此,此次大修改造工程将出铁场电除尘系统改为了布袋除尘系统,以满足环保排放要求。

3 高炉投产后指标及先进技术应用效果

2020年4月该3200m3高炉开炉投产,生产实践表明,采用上述先进技术取得了很好的应用效果:

(1)高炉开炉4 天日产量突破8000t,实现了快速达产,是国内同级别高炉中达产速度最快的高炉。自投产以来,高炉顺行、稳定,生产指标较好,目前平均日产可达9200t,利用系数2.875t/(m3·d)。

(2)2021年5月至11月间,因产量的提升带动成本下降15.14 元/t,燃耗下降9.347kg/t。另外,与改造前相比,每年可多产铁量42.6×104t,带来经济效益1.2亿元。

(3)采用了完全导热炉缸结构体系、新型冷却结构、防炉底板上翘及漏煤气等技术,为建设方节约一次性投资2820 万元。每年避免因中修、停产、非满负荷生产等造成的损失合计2200 万元,经济效益和社会效益显著。

(4)采用炉顶均压煤气回收技术,实现了均压煤气的全回收,回收煤气粉尘浓度≤5mg/Nm。年可减少脏煤气排放量约2000×104Nm3/a(标态),减少碳排放量约1959t,减少炉顶粉尘排放约200t,每年可创造经济效益约330万元。

4 结语

随着国家对环保要求的提高,以及企业对高炉长寿、高效、低碳节能、低成本炼铁等技术需求的增加,增加了此次3200m3高炉大修改造项目设计的难度。但通过中冶京诚设计人员的对此次工程设计难点问题的逐一分析和研究,有针对性地制定大修改造设计方案,将中冶京诚近年来开发的众多创新技术应用于此次高炉大修改造设计,使得此次3200m3高炉大修改造获得圆满成功。

该3200m3高炉投产实践证明,所采用的先进技术取得了很好的应用效果。此次3200m3高炉大修改造在高炉长寿、高效、环保、节能、安全等方面取得了很大的进步,高炉投产后运行良好,各项生产指标均达到了设计要求,处于国内外同级别高炉的领先水平,高炉区域各项环保排放指标均达到了国家超低排放要求。此次大修改造工程的实践为后续国内大型高炉改造设计以及提高开炉达产速度提供了可以借鉴的成功经验。