冷轧无取向硅钢边缘降与原料关系研究及控制

2021-10-20供稿张勇苏学艺李邦波宋博

供稿|张勇,苏学艺,李邦波,宋博 /

本钢于2007 年引进两台德国SMS-Demag 公司单机架六辊CVC 可逆轧机,可轧制碳钢、硅钢、高强钢,最薄轧制厚度0.15 mm。硅钢板形包括横截面外形和平坦度两个项目,而凸度和边缘降是横截面外形主要参数[1]。硅钢产品不仅要求板形平坦度良好,而且对硅钢板的横向厚差要求更高,这是由它的用途决定的[2]。因此,对硅钢原料的凸度和轧后边缘降的关系研究及分析是十分必要的。目前硅钢单机架边缘降指标低于国内同行业水平,连退的叠装系数呈下降趋势,直接影响下游用户的产品质量和成本,因此针对硅钢产品边缘降采用深入的理论分析与工艺改进势在必行。

边缘降定义及控制现状

边缘降定义

边缘降是指冷轧带钢边部在一定宽度范围内由于多种原因造成的厚度剧烈减薄现象[3]。

边缘降量:距带钢边部100 mm 位置点厚度与15 mm 位置点厚度的差值,见公式(1):

式中,Δh为边缘降量,mm;h100为距带钢边部100 mm 位置点厚度,mm;h15为距边部15 mm 位置点厚度,mm。

边缘降率:带钢边部15 mm 位置点厚度值h15与带钢宽度中点厚度值h中点的比值,见公式(2):

式中,α为边缘降率,%。

边缘降控制现状

根据对冷轧无取向硅钢成品(牌号50BW800、成品厚度0.5 mm)的现场测量及用户反馈,边缘降为8~12 μm,控制不稳定,硅钢叠装系数仅为0.975。不同厂家同牌号、同规格的冷轧硅钢产品边缘降对比情况见表1。

表1 不同厂家相同牌号和规格的冷轧硅钢产品边缘降对比

由表1 可见,本钢硅钢产品的边缘降均值高于钢企一、钢企二指标4 μm,高于钢企三、钢企四指标2 μm。

为满足用户对叠装系数的要求,单机架可逆轧机在生产无取向硅钢时,必须减小其边缘降指标,即边缘降≤8 μm 以保证供货标准。除了根据单机架可逆轧机现状、以该产线现有设备特性为基础进行轧制过程边缘降控制外,还应重点考虑硅钢原料的影响。因此,确定对硅钢产品轧后边缘降与原料关系进行系统研究。

边缘降与原料的关系

边缘降与原料关系的研究主要通过对硅钢产品轧制后与热轧供料横断面轮廓、凸度(横向厚度分布)的分析来完成。

热轧供料横断面轮廓分析

首先,对热轧供料横断面轮廓分析,即对硅钢原料凸度进行实际测量。在硅钢酸洗原料库,随机选取牌号50BW800、规格2.55 mm×1240 mm、热轧卷号X190808541L 的硅钢原料进行测量,做横断面轮廓分析。对硅钢原料钢卷进行宽度方向画点,为凸度测量做准备,如图1 所示。

图1 对钢卷进行宽度方向画点测量

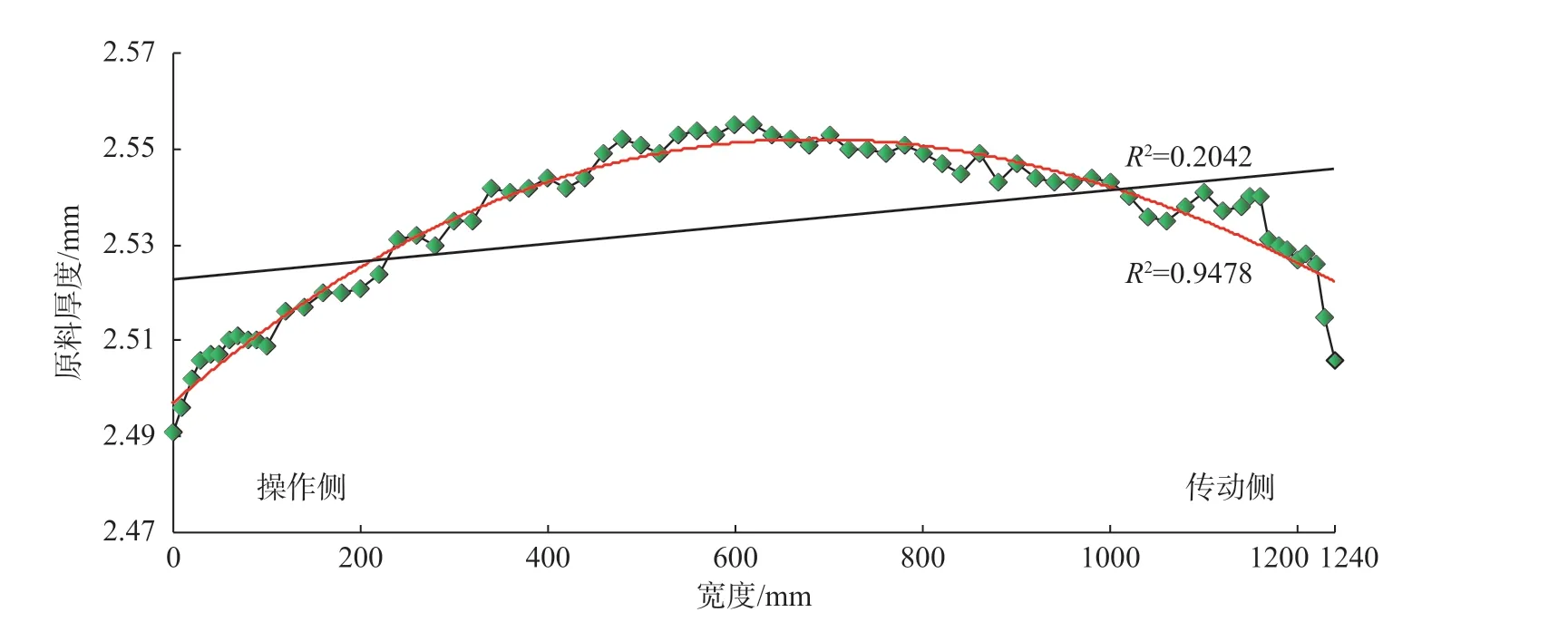

根据图1 对钢卷由操作侧向传动侧逐点测量各点厚度值,对厚度测量值做折线图分析,如图2 所示。

图2 硅钢原料凸度情况

由图2 可见,硅钢原料测试卷的厚度分布为中间厚度值较大,两边部厚度急剧减薄,传动侧尤其明显。

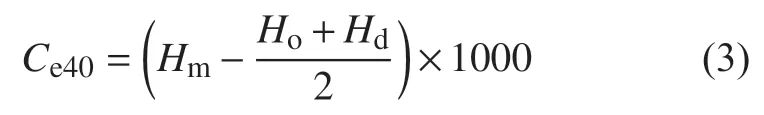

凸度是带钢横截面中点厚度与两侧边部标志点平均厚度之差[4],见公式(3):

式中,Ce40为热轧成品板凸度,μm;Hm为带钢横截面中点厚度,mm;Ho为操作侧距带钢边部40 mm处厚度,mm;Hd为传动侧距带钢边部40 mm 处厚度,mm。

图2 中,带钢Ce40(边部标志点取值40 mm)的凸度为38 μm,带钢边缘降为13.75 μm。

轧制后横断面轮廓与边缘降

轧制后横断面轮廓及边缘降情况分布是对测量钢卷牌号50BW800、规格0.5 mm×1220 mm(1220 mm 是酸洗后对1240 mm 每侧切边10 mm 后的宽度)经1#单机架可逆轧机进行轧制,冷轧后由操作侧向传动侧进行画点,测量各点厚度值,对厚度测量值做折线图分析,如图3 所示。

图3 硅钢原料轧后凸度情况

由图3 可见,硅钢原料测试卷轧制后的厚度分布由操作侧向传动侧有增厚的趋势,两侧边部40 mm 内厚度陡降。带钢Ce40(边部标志点取值40 mm)的凸度为10 μm,带钢边缘降为8 μm。

边缘降与原料关系分析

通过将测试卷分别在1#、2#轧机轧制,对轧制后的边缘降与原料进行对比,以及钢卷批量测量轧制后边缘降与原料对比分析,来确定边缘降与原料关系。

测试卷1#轧机轧后边缘降与原料对比

(1)测试卷经1#轧机轧制后与硅钢原料的断面尺寸(轧制后的1220 mm 宽度对应硅钢原料1240 mm每侧切边10 mm 后的宽度)对比,如图4 所示。

图4 硅钢原料与轧制后的断面尺寸对比

由图4 可见,硅钢原料与轧制后的厚度分布均有操作侧向传动侧增厚的现象,轧制前后的曲线特性一致,横向厚度分布相似,边缘降趋势相同,两折线图的相似度很高。

(2)对1#轧机轧后的测试卷边缘降与原料数据进行对比,见表2。

由表2 可知,硅钢原料测试卷的凸度为38 μm,带钢边缘降为13.75 μm;硅钢原料测试卷轧制后的凸度为10 μm,带钢边缘降为8 μm。硅钢原料的凸度、边缘降的大小,直接影响轧后产品的凸度及边缘降值。可见,硅钢原料的断面形状对冷轧成品的凸度和边缘降影响程度非常大。

表2 1#轧机轧后的测试卷边缘降与原料数据对比

测试卷2#轧机轧后边缘降与原料对比

随机选择与测试钢卷同规格、同牌号的硅钢原料卷,在2#单机架可逆轧机进行轧制。对轧制前后的带钢横向厚度分布情况进行画点测量(与前述测量方式相同),其断面轮廓形状、厚度分布趋势、凸度、边缘降与1#轧机生产的测试卷雷同,不做具体阐述。

批量测量钢卷轧后边缘降与原料对比

随机选择与测试钢卷同规格、同牌号的硅钢原料25 卷,分别在1#、2#单机架可逆轧机轧制。对轧制前后的带钢边缘降情况进行测量,并制作散点图,如图5 所示。

图5 带钢轧制前后边缘降分布趋势

由图5 可见,硅钢原料与轧制后硅钢成品的边缘降,在统计一定样本数据的情况下,表现了较强的线性趋势[5]。

边缘降与原料关系分析

硅钢原料的断面形状经冷轧后被按比例保留,其断面轮廓、凸度、厚度分布趋势与原料非常相似。由于冷轧过程要求保证板形良好,所以轧制过程中虽然板凸度的绝对值不断减小,但比例凸度始终保持不变[6]。

综上测量统计、分析和对生产实际的对比研究发现,无取向硅钢原料的凸度对冷轧成品的边部厚度分布,即轧后边缘降的影响程度非常大。针对上述分析结果,确定对硅钢成品边缘降进行优化,提高硅钢叠装系数。

边缘降控制优化及效果

对硅钢成品边缘降的优化,通过控制硅钢原料凸度、轧机EDC 辊开发等控制手段来完成。

控制硅钢原料凸度

要求热轧成品断面轮廓:一方面边部减薄区相对要窄,另一方面厚度在横断面上呈均匀、平滑状态,为对称分布的弧状形貌,原料沿宽度方向不许有楔形。

热轧对硅钢原料板凸度的控制措施为:

(1) 精轧工作辊热凸度控制。

(2) 精轧工作辊、支撑辊辊型优化配置。

(3) 精轧负荷分配优化。

(4) 精轧弯辊力控制优化。

通常热轧生产硅钢原料时,凸度应控制在合理范围之内。经对满足边缘降标准钢卷跟踪试验、凸度查询和分析,确定热轧成品板凸度Ce40控制在(30±10) μm 为宜。

轧机EDC 辊开发

借鉴三冷轧五机架六辊CVCPLUS轧机经验,开发硅钢单机架可逆轧机具有边缘降控制功能的EDC 轧辊,可以有效控制边缘降。

边缘降优化效果

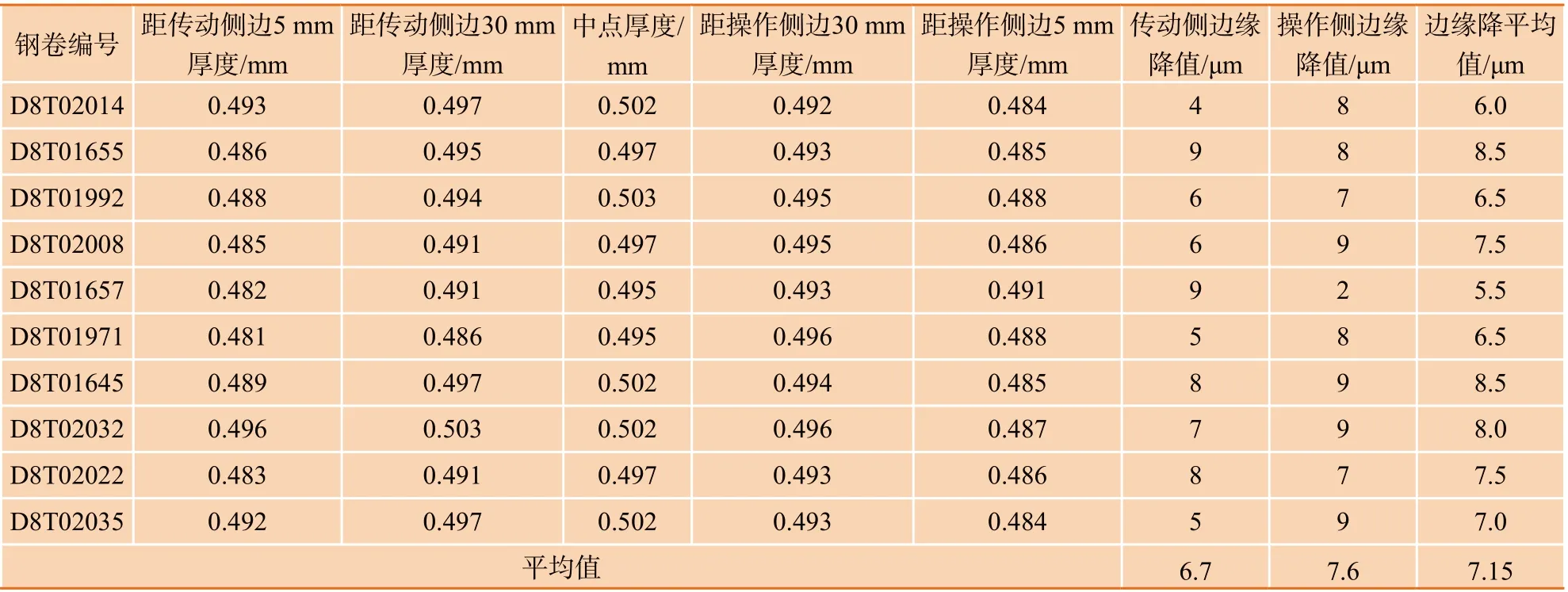

针对边缘降控制优化控制措施,进行现场效果检验。经2#单机架可逆轧机,在硅钢连退机组随机取样10 卷硅钢产品,牌号50BW800、规格0.5 mm×1220 mm,测量边缘降情况,见表3。

表3 边缘降优化效果验证

由表3 可知,随机取样10 卷的平均边缘降范围为5.5~8.5 μm,平均值为7.15 μm,达到硅钢产品边缘降≤8 μm 的指标。

结束语

(1)通过研究发现,硅钢原料与轧制后硅钢成品的边缘降有较强的线性关系,原料的凸度值直接影响边缘降指标的控制水平。

(2)硅钢原料凸度应控制在合理范围之内,热轧成品板凸度Ce40控制在(30±10) μm 为宜。

(3)开发硅钢单机架可逆轧机具有边缘降控制功能的EDC 轧辊,可以有效控制边缘降。