高拉速小板坯连铸工艺优化与实践

2022-12-29王利波么旭林

王利波,么旭林

(天津市新天钢联合特钢有限公司,天津市 301500)

0 引言

连铸是钢铁生产的核心工序之一,是连接着炼钢和轧钢的中间环节。随着炼钢产能的不断增加,提高现有连铸机拉速、增加铸坯产量,已成为天津市新天钢联合特钢有限公司(以下简称联合特钢)当前的重点攻关任务。由于转炉冶炼工艺和技术的不断改进,联合特钢转炉冶炼周期已由28min 缩短至23 min,而配套的小板坯连铸机(1 号连铸机)设计最高拉速为1.4m/min,浇钢周期为27min,已不能适应转炉炼钢的生产节奏。为了解决炉机匹配问题,提高炼钢系统整体生产水平,实现连铸机“高拉速、提日产、增效益”的攻关目标,联合特钢对1号连铸机开展了提拉速的工艺研究和生产实践。

在1 号连铸机提速过程中,由于连铸设备和生产工艺调整不到位等原因,铸坯经常出现表面裂纹、角部裂纹及渣沟等缺陷,影响了连铸机的提速攻关。本文对提速后铸坯表面缺陷产生的原因进行了研究,分析了连铸设备和生产工艺对铸坯表明缺陷产生的影响,据此提出了优化改进措施。

1 联合特钢1号连铸机概况

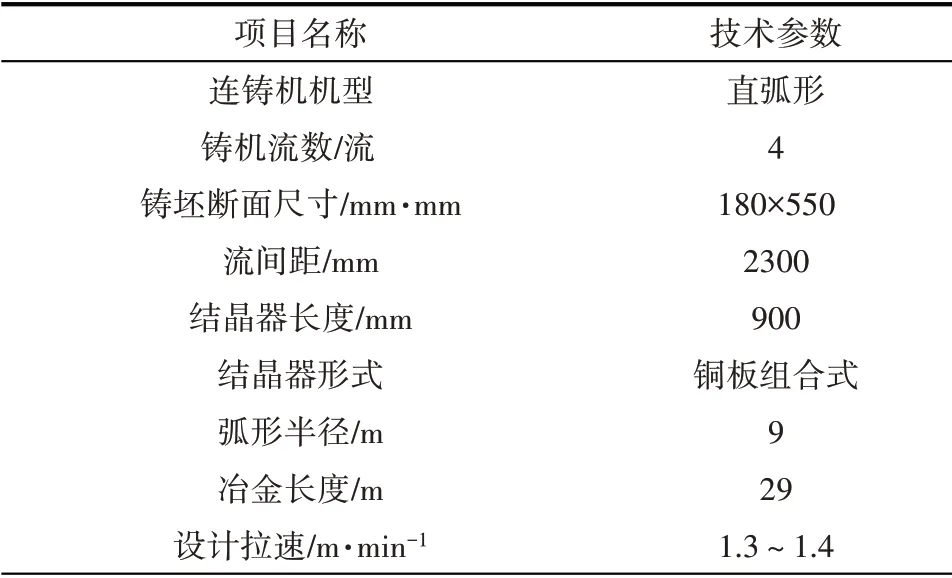

联合特钢1 号连铸机于2021年1月28日投产,设计产能为153.76×104t/a。连铸机机型是R9m 四机四流直弧小板坯连铸机,设计最高拉速为1.4m/min。生产钢种主要为碳素结构钢(Q195、Q235)、低合金高强度结构钢(Q355B)。表1为联合特钢1号连铸机主要工艺技术参数。

表1 联合特钢1号连铸机主要工艺技术参数Table 1 Main process technical parameters of No.1 small slab caster in United Special Steel

2 提速过程中遇到的“瓶颈”

联合特钢炼钢厂为实现“高拉速、提日产、增效益”的目标,充分发挥小板坯连铸机的作用,开展了提高连铸机拉速的攻关。但在提高连铸机拉速的过程中,铸坯表面经常会出现渣沟、裂纹等质量缺陷,已成为制约炼钢厂高效化生产的“瓶颈”。经分析铸坯表面质量缺陷主要受到两个方面的影响:一方面是钢水在结晶器内凝固时间变短,结晶器内的热流密度增大,原有的热平衡被打破,结晶器出口处坯壳变薄,铸坯易形成表面裂纹缺陷;另外一方面,由于连铸机拉速提高,结晶器液面波动加剧,铸坯易形成表面渣沟缺陷[1]。

为了消除连铸机提速后带来的质量问题,对小板坯连铸机的结晶器锥度、中包稳流器结构形式、保护渣理化指标、设备弧度精度、二冷系统工艺设备开展了研究,查找有可能造成铸坯表面质量缺陷的因素。在此基础上提出了连铸机设备和生产工艺的优化改进措施。

3 设备技术改造和工艺优化

3.1 板式结晶器铜板锥度设计的优化

拉速提高后铸坯在结晶器内滞留时间变短,使坯壳与结晶器铜板脱离形成一定的气隙,且越向下部气隙宽度越大,这会造成液态保护渣进入缝隙,铸坯在结晶器内润滑传热受阻,出结晶器的坯壳变薄。据统计拉速升高0.2m/min,出结晶器温度升高18℃,出结晶器坯壳变薄且不均,易产生裂纹漏钢。为减少坯壳与结晶器铜板间气隙,改善结晶器传热效率,提高结晶器出口坯壳的厚度和均匀度,按照高拉速下铸坯在结晶器内的收缩曲线与结晶器铜板内壁曲线相一致的原则,设计结晶器铜板锥度曲线。

结晶器铜板锥度优化设计:结晶器使用炉数<900炉,锥度调整为3.2;使用炉数≥900炉,锥度调整为3.5。为验证优化设计的效果,对结晶器内坯壳凝固过程进行了计算分析。

3.1.1 结晶器内坯壳凝固传热计算

考虑坯壳-结晶器铜板界面动态填充保护渣膜和气隙,建立以铸坯-结晶器铜板为整体仿真对象的有限元计算模型。对原结构和新结构结晶器采用相同工艺参数,计算铸坯在结晶器内凝固坯壳的传热和受力,结晶器工艺参数如表2所示。图1为原、新结构结晶器距离弯月面不同高度处的坯壳变形分布。

表2 结晶器工艺参数Table 2 Process parameters of mold

通过图1可以看出,在拉速提高到2.1m/min条件下,新结构结晶器由于采用更大的锥度补偿量,铸坯角部附近区域(特别是窄面角部)相比原结晶器的锥度补偿效果更佳。铸坯凝固全程新结构结晶器界面间隙(0.8mm)小于原结构结晶器界面间隙(1.0mm),可有效提高结晶器内凝固坯壳的传热均匀性。

为了加强结晶器的冷却效果,宽、窄面铜板的厚度均整体减小4mm,使得铜板的温度整体相对原结构结晶器低,但温度分布的均匀性基本相同。同时由图1可以看出,新结构结晶器在较薄铜板厚度和较大窄面铜板锥度条件下,由于铜板的冷却强度增加,且角部区域无明显气隙产生,在相同高度下新结构结晶器内的铸坯宽、窄面凝固厚度整体大于原结构结晶器。

图1 原、新结构结晶器距离弯月面不同高度处的坯壳变形分布Fig.1 Deformation distribution of shell at different heights from meniscus of original and new molds

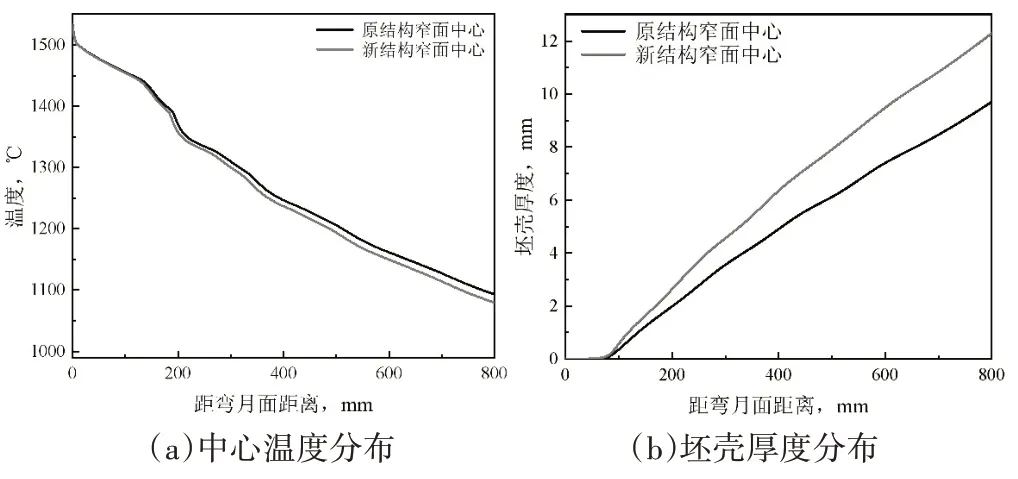

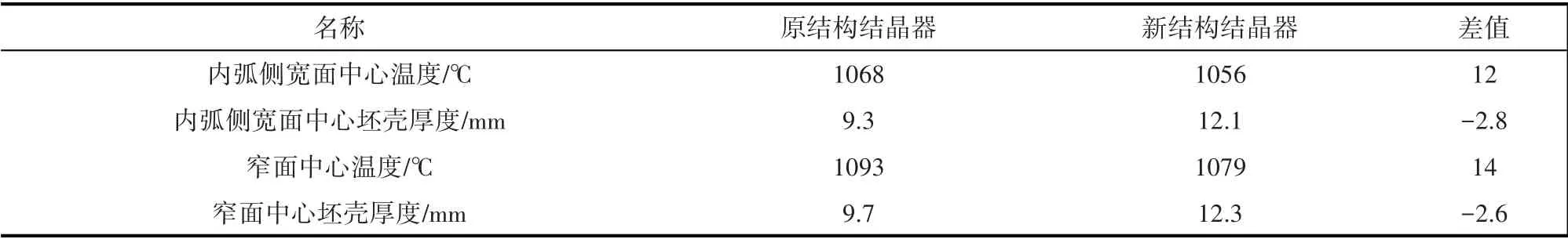

3.1.2 板坯结晶器内凝固坯壳厚度

提取原结构结晶器与新结构结晶器宽、窄面中心温度及其坯壳厚度。图2为原、新结构结晶器铸坯宽面中心温度和坯壳厚度分布。图3为原、新结构结晶器铸坯窄面中心温度和坯壳厚度分布。表2为原、新结构结晶器出口处的坯壳表面温度与厚度数据对比。

图2 原、新结构结晶器铸坯宽面中心温度和坯壳厚度分布Fig.2 Distribution of center temperature and shell thickness of wide face of original and new molds

图3 原、新结构结晶器铸坯窄面中心温度和坯壳厚度分布Fig.3 Distribution of center temperature and shell thickness of narrow face of original and new molds

表3 原、新结构结晶器出口处坯壳厚度和温度数据对比Table 3 Comparison of shell thickness and temperature data at the exit of original and new molds

综上所述,新结构结晶器在冷却工艺不变的条件下,冷却强度整体有所加强,铸坯出结晶器的宽、窄面中心处温度分别降低12℃和14℃,对应坯壳厚度分别增加2.8mm 和2.6mm,有助于保障高拉速下出结晶器坯壳的安全厚度。

3.2 优化稳流器结构形式

采用抑湍器+导流挡墙+挡坝的控流方法优化稳流器结构形式,优化后稳流器结构形式如图4所示。图5为优化后稳流器各流之间钢液温度分布,由图5可以看出,通过改变中包稳流器结构形式,均匀了中间包内钢液温度,使中包内各流之间钢液温度分布更加合理,各流出口处钢水温差在2℃~3℃之间。这不仅降低了中间包耐材的冲刷和侵蚀,而且实现低过热度浇钢,为提高连铸机拉速创造了有利条件。

图4 优化后稳流器结构形式Fig.4 structure form of flow stabilizer after optimization

图5 优化后稳流器各流之间钢液温度分布Fig.5 Temperature distribution of molten steel between the streams of flow stabilizer after optimization

3.3 结晶器振动参数的优化

联合特钢1 号机结晶器为液压振动,振动频率为75 次/min~220 次/min,振幅为0±6 mm。表4为优化前后结晶器的振动参数,表中:C1为零拉速时的振动行程,C2为振动行程的拉速因子,C3为零拉速时的振动频率,C4为振动频率的拉速因子,C5为非正弦因子,fmax为最大振频。结晶器振动频率f=C3+C4V(V 为连铸机拉速);结晶器振程S=C1+C2V;结晶器振动偏斜率a=2C5-1,正弦偏斜率a=0。

表4 优化前后结晶器的振动参数Table 4 Vibration parameters before and after optimization

在生产低碳钢时,振动参数优化后可使振幅随着拉速的增加而增加,维持了相对稳定的负滑动时间,以控制铸坯振痕深度。在拉速1.7m/min~2.1m/min 范围内,负滑动率在-35%~-37%之间,负滑动时间为0.11s~0.13s,正滑动时间为0.22s~0.26s,有利于降低铸坯振痕深度和保护渣的耗量,即可保证优良的铸坯表面质量,又可提高拉坯速度。

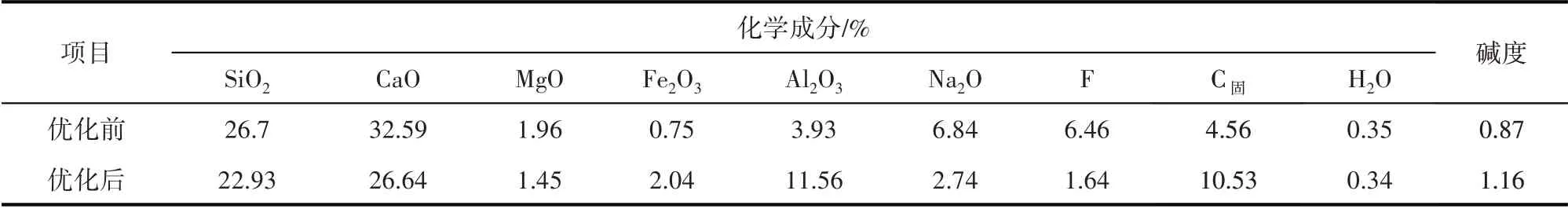

3.4 改进保护渣的理化指标

高拉速下初生坯壳与结晶器间形成间隙,液态保护渣进入间隙形成厚渣膜,厚渣膜阻碍了铸坯热量的传递,随着坯壳进一步收缩形成表面渣沟。如果钢水成分不好,如硫、磷含量高,在渣沟处形成低熔点物质,可造成渣沟底部伴随的裂纹。针对这种情况,为实现连铸坯的高速生产,需要优化保护渣理化指标,以保证结晶器内的润滑和改善传热,表5、表6为保护渣理化指标优化前后的对比。保护渣指标碱度由0.87 调整为1.16,粘度指标由0.38Pa·s 调整为1.105Pa·s。选用高粘度保护渣,可有效保障渣膜均匀性,防止断渣或渣膜厚薄不均。同时高粘度保护渣内部结构相对更密实,可起到延缓铸坯传热的作用,从传热均匀性和延缓传热两方面改善铸坯渣沟和裂纹缺陷。

表5 保护渣化学成分优化前后的对比Table 5 Comparison of chemical composition before and after mold powder optimization

表6 保护渣物理指标优化前后的对比Table 6 Comparison of physical indicators before and after mold powder optimization

3.5 校验连铸机弧度与扇形段辊缝开口度

小板坯连铸机要严格按照设计要求对弧度进行精确校验。要求调弧误差控制在±0.2mm 以内,开口度误差控制在±0.2mm 以内,各段之间兑弧误差控制在±0.25mm 以内,扇形段辊缝开口度入口值由182.5mm 调整为181mm。提高对弧精度的措施主要有:采用阶梯样板对弧的同时要考虑辊子的水平偏差,增加水平测量操作,在对弧样板上刻上尺寸刻度;制定合理的对弧公差控制制度,使整个扇形段单体的对弧精度一致;定期复测和调整离线对中台,保证扇形段外弧与对中台两个横梁在同一平面,若超过偏差值,则必须调整;做好连铸机设备日常维护工作,降低因对弧误差过大,铸坯产生应变导致的裂纹缺陷发生率。

3.6 二冷设备工艺优化改造

二冷系统为连铸机关键工艺设备之一,是决定连铸机产量和铸坯质量重要环节,与铸坯内裂、鼓肚、中心偏析和缩孔等缺陷有着密切关联。高速生产时,铸坯温度升高,坯壳薄且不均匀,易产生内裂引起漏钢事故。为确保连铸机在高拉速下稳定生产,对拉速变化引起结晶器热流密度的影响、结晶器铜板温度的影响、矫直区铸坯表面温度变化等工艺进行了研究,确定了二冷系统设备工艺技术改造方案。

(1)增加二冷1 区侧弧,以及4 区、5 区、6 区内、外弧喷淋水管的管径,管径由DN25mm 增加至DN50mm,并对Y型过滤器、法兰球阀、气动调节阀、流量计等设备进行相应的改造。

(2)对二冷气雾水嘴进行重新选型并重新布置。零段内、外弧水条由2 排改为3 排,立弯段由2排改为3排、2排混合冷却。

(3)增加储气罐压缩空气进气量,压缩空气进口管径由DN125mm 调整为DN200mm,储气罐由5m3改为8m3,压力提高0.1MPa。

(4)根据钢种的高温力学性能及其质量要求,制定相应的动态二冷控制模型。在中间包过热度15℃~30℃范围内,通过合理设定水量与分布,在不同拉速下优化各冷却段二冷配水量,实现铸坯表面水量冷却均匀。

改造完成后,二冷系统单流水量由105m3/h 提高到145m3/h。在不同钢种、拉速等工艺条件下建立二冷水量与温度场的关系,采用二冷动态冷却模型设定水流量和配水比,实现了二冷水和空气流量的优化控制,提高了冷却效率,使铸坯表面温度分布更加均匀,提高了铸坯表面和内部质量。

4 结论

针对联合特钢小板坯连铸机提速过程中,铸坯经常出现表面裂纹、角部裂纹及渣沟缺陷的问题,本文从连铸设备和工艺两个方面进行了研究和探讨。生产实践表明,通过优化结晶器锥度、优化稳流器结构形式与振动工艺参数、改进保护渣理化指标、校对连铸机弧度、调整扇形段开口度、二冷设备工艺优化改造等优化改进措施的实施,联合特钢1号连铸机拉速由1.4m/min 提高至2.0m/min,拉速最高达到2.1m/min,实现了炼钢厂“高拉速、提日产、增效益”的连铸攻关目标。

联合特钢1 号连铸机拉速的提高,实现了炼钢和连铸的炉机匹配,使炼钢厂的日产钢量由5000t提高至7500t,连铸机年生产连铸坯能力达到了200×104t 以上,铸坯质量合格率由98.27%提高至99.99%,经济效益显著。