分子筛脱水装置再生气空冷器故障分析及工艺优化

2022-12-28亢永博王用良

亢永博 王用良

1.中国石油国际勘探开发有限公司 2.中国石油工程建设有限公司西南分公司

分子筛脱水是一种深度脱水方法,脱水后的干气露点可以降至-100 ℃以下,该工艺技术成熟,常用于下游为中、深冷分离过程的天然气预处理[1-2]。分子筛除用于天然气脱水外,还可用于天然气中微量H2S及有机硫化物的脱除,甚至可以同时脱硫脱水[3]。

再生气空冷器是分子筛脱水法再生气系统中的关键设备,用于冷却高温富再生气。在土库曼斯坦阿姆河右岸某处理厂日常生产运行过程中,分子筛脱水装置再生气空冷器因设备振动过大、材料腐蚀、设备结构形式不合理和制造缺陷等原因,造成管束和管箱胀焊缝及管束本体频繁泄漏,对装置连续平稳运行造成重大影响。现有分子筛脱水法再生气系统工艺流程在再生气空冷器发生泄漏时必须停产检修,单次检修时长为18 h以上,影响产量达500×104m3/(台·次)。

为解决再生气空冷器管束频繁泄漏的问题,确保装置平稳运行,通过对工艺流程、介质条件、设备材质、管道布置等方面进行分析研究,严格执行土库曼斯坦与中国现行相关标准[4-5],参照有关国际标准[6],结合现场实际情况,对现有工艺流程进行优化,实行再生气空冷器不停产检修,对提高装置连续平稳运行和完成冬季保供任务具有重要的意义。

1 工艺流程描述

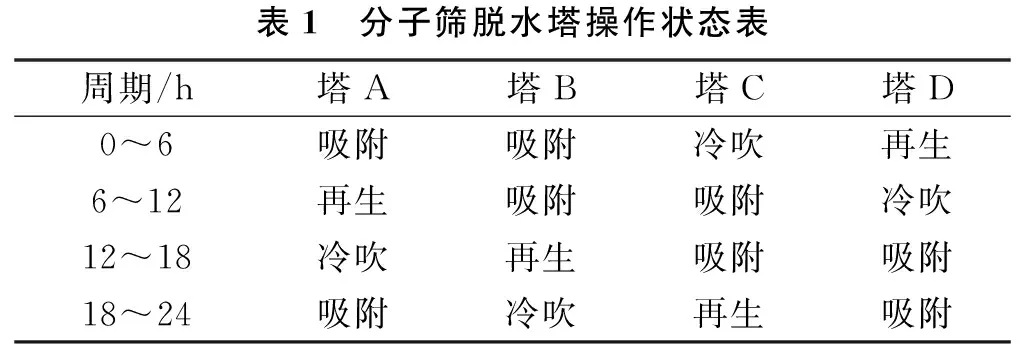

某天然气处理厂四塔分子筛脱水法工艺流程描述如下:分子筛脱水塔1个操作周期内吸附12 h,再生6 h,冷却6 h,运行期间保持两塔吸附、一塔冷却、一塔再生,再生气加热炉连续运行。具体操作状态如表1所示。

表1 分子筛脱水塔操作状态表周期/h塔A塔B塔C塔D0~6吸附吸附冷吹再生6~12再生吸附吸附冷吹12~18冷吹再生吸附吸附18~24吸附冷吹再生吸附

分子筛脱水工艺流程如图1所示。湿净化气进入分子筛脱水装置后,经湿净化气聚结器除去夹带的液滴后进入分子筛脱水塔。原料气分为两股,自上而下分别通过两台分子筛脱水塔塔A、塔B进行吸附脱水。脱水后的干净化气进入干气粉尘过滤器,滤除分子筛粉尘后至下游脱烃装置进行低温分离脱烃。

从脱水装置出口干净化气管线上引出一部分气体作为冷吹气,冷吹气自上而下通过刚完成再生过程的分子筛脱水塔C,以冷却该塔。冷吹气出塔后,经再生气/冷吹气换热器与富再生气换热,然后经再生气加热炉加热至300 ℃后作为贫再生气,自下而上通过刚完成吸附过程的分子筛脱水塔D,以加热分子筛脱水塔D床层,使吸附的水脱附进入再生气中。

加热再生分子筛床层后的富再生气经再生气/冷吹气换热器与冷吹气换热后,进入再生气空冷器冷却,再生气中大部分水蒸气冷凝为液体。冷却后的富再生气进入再生气分离器进行气液分离,分离后的富再生气经再生气压缩机增压后返回脱硫脱碳装置,分离出的污水进入凝析油稳定装置三相分离器[7-11]。

2 再生气空冷器故障分析

在近3年的运行过程中,该天然气处理厂空冷器管箱与管束胀接处及管束本体连续多次发生泄漏,多台空冷器堵管率已接近或超过规范允许的15%。经分析,造成再生气空冷器泄漏的原因包括:材料腐蚀、设备振动速度过大、管嘴应力荷载过大和设备结构形式不合理等。

2.1 材料分析

设备用材料、焊接方式等选择不当或实际运行过程中H2S、CO2、Cl-等腐蚀性介质含量高均可能导致设备材料腐蚀,发生穿孔或开裂,引起介质泄漏。原设计按照再生气中H2S质量浓度为175 mg/m3进行管箱及管束选材,均选用抗硫碳钢,能满足运行条件要求。但查询再生气空冷器厂家提供的完工资料,空冷器管束选用的材质为20G,经化学成分分析,部分钢管化学成分中S元素质量分数超过国家标准GB/T 5310-2017《高压锅炉用无缝钢管》中不大于0.015%的要求[12]。由于钢材中S元素含量超标,可能导致钢材抗热脆性能下降,在高温条件下运行或加工时容易发生脆裂。由此可见,管束钢材化学成分S元素含量超标是导致再生气空冷器渗漏的可能原因之一。

2.2 振动分析

导致设备振动大的原因有:电机(风扇)转动引起振动、介质流速过大和出口介质为气液两相流等。对该天然气处理厂脱水装置再生气空冷器进行振动检测,振动速度为0.5~2.6 mm/s。为便于对比分析,对采用相同处理工艺的另一天然气处理厂脱水装置再生气空冷器进行振动检测,其值为0.2~0.7 mm/s,由此可见,振动速度偏高是再生气空冷器渗漏的可能原因之一。

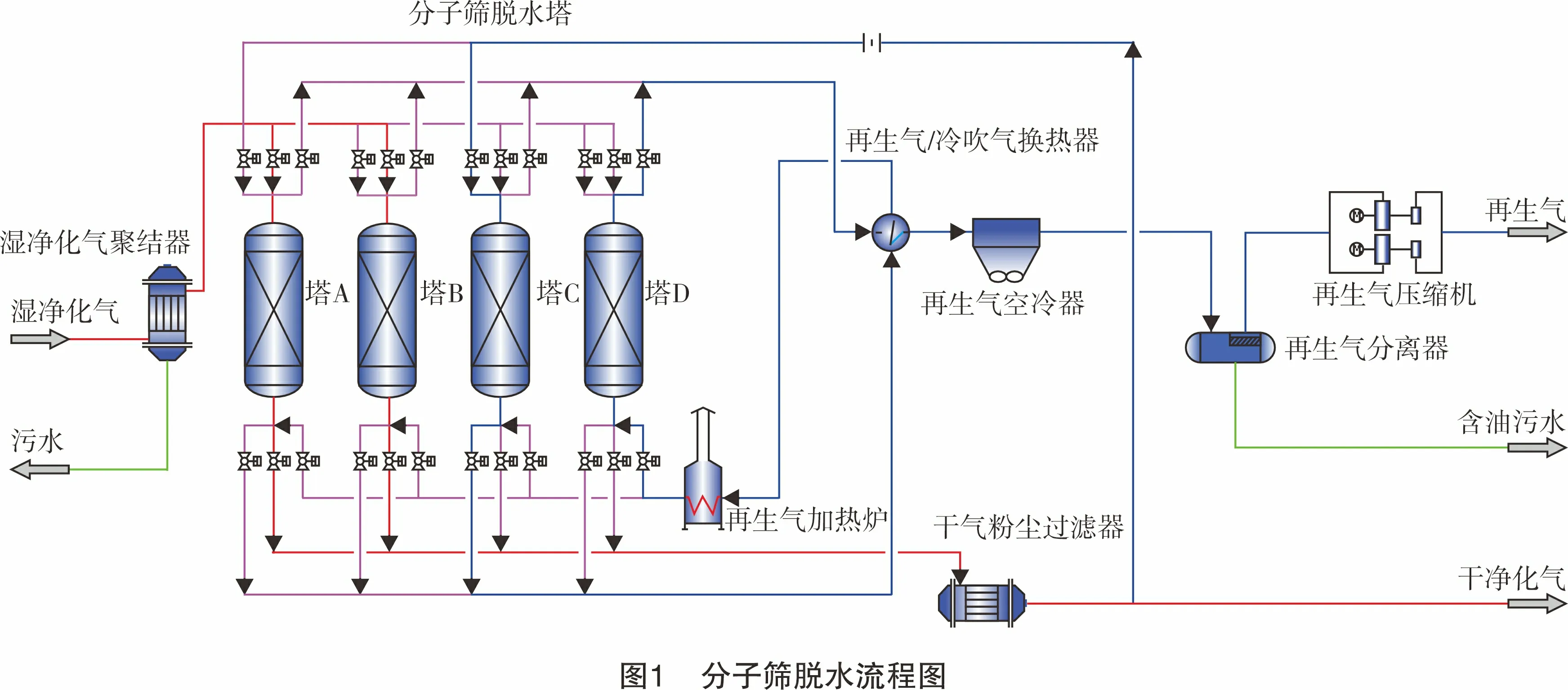

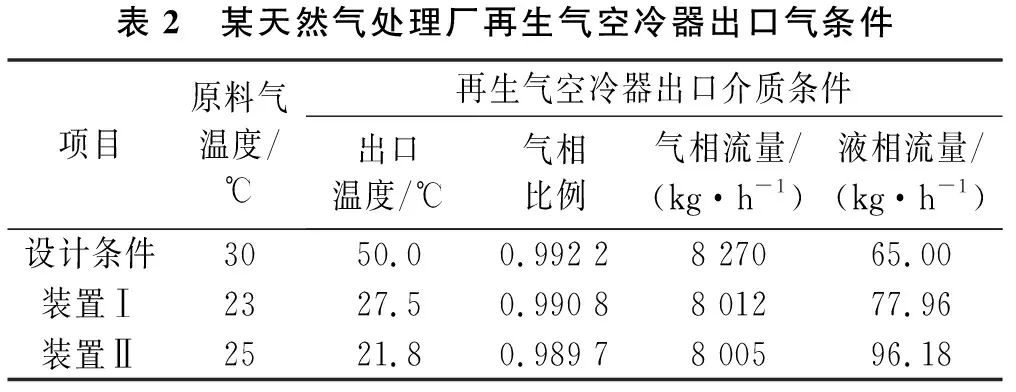

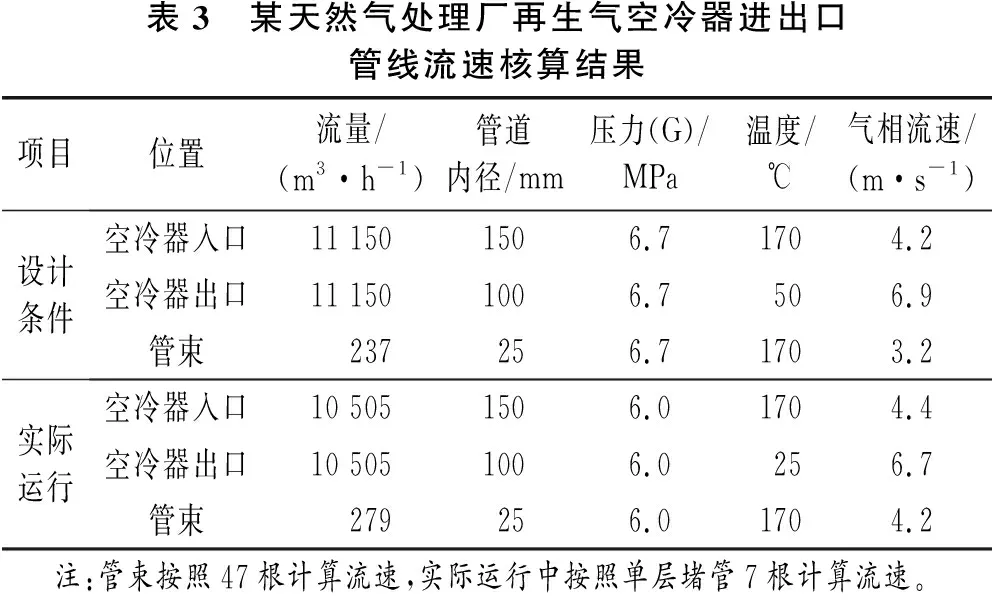

对再生气空冷器出口气液相比例及液相流率等进行核算,结果见表2。对再生气空冷器进出口管线流速进行核算,结果见表3。

表2 某天然气处理厂再生气空冷器出口气条件项目原料气温度/℃再生气空冷器出口介质条件出口温度/℃气相比例气相流量/(kg·h-1)液相流量/(kg·h-1)设计条件3050.00.992 28 27065.00装置Ⅰ2327.50.990 88 01277.96装置Ⅱ2521.80.989 78 00596.18

表3 某天然气处理厂再生气空冷器进出口管线流速核算结果项目位置流量/(m3·h-1)管道内径/mm压力(G)/MPa温度/℃气相流速/(m·s-1)设计条件空冷器入口11 1501506.71704.2空冷器出口11 1501006.7506.9管束237256.71703.2实际运行空冷器入口10 5051506.01704.4空冷器出口10 5051006.0256.7管束279256.01704.2 注:管束按照47根计算流速,实际运行中按照单层堵管7根计算流速。

根据核算结果,再生气空冷器出口实际温度低于设计温度,出口气中液相流量明显比设计值多。但从流速核算结果来看,再生气空冷器进口管线、出口管线及管束的流速均小于7 m/s,满足设计规范的要求[5]。

2.3 管道应力分析

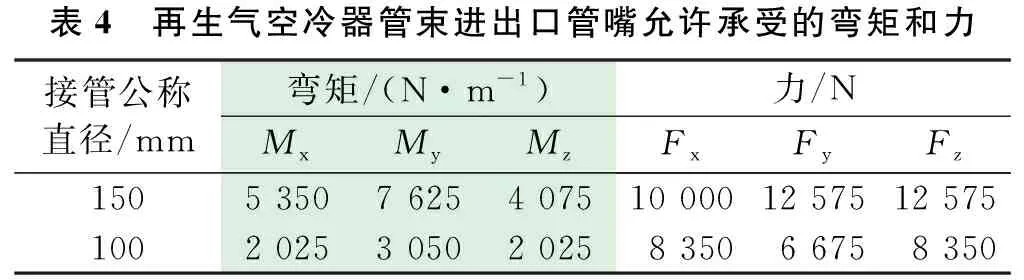

查询出厂资料,再生气空冷器管束进出口管嘴允许承受的弯矩和力如表4所列。采用CAESARⅡ软件对再生气空冷器前后管线应力进行校核,工况1为进口温度100 ℃,进出口管嘴受力校核结果为0.728/0.694倍,力矩校核结果为0.949/0.801倍;工况2为进口温度170 ℃,进出口管嘴受力校核结果为1.152/1.118倍,力矩校核结果为1.504/1.357倍。根据应力分析,当进口温度为170 ℃时,空冷器进出口管嘴受力及力矩均大于允许值,应优化管道布置,以消除管道应力对再生气空冷器进出口管嘴的影响。

表4 再生气空冷器管束进出口管嘴允许承受的弯矩和力接管公称直径/mm弯矩/(N·m-1)力/NMxMyMzFxFyFz1505 3507 6254 07510 00012 57512 5751002 0253 0502 0258 3506 6758 350

2.4 再生气空冷器故障原因分析

对再生气空冷器进行材料选择与腐蚀分析、介质流量及流速校核、管道应力校核可知,造成再生气空冷器管束和管箱连接的胀焊缝及管束本体频繁发生泄漏的原因可能为:①再生气空冷器部分管束用钢材不合格,抗热脆性能差;②再生气空冷器管束进出口接管允许承受的弯矩和力大于允许值。

3 再生气工艺流程优化分析

再生气系统工艺流程如下:经再生气加热炉加热的贫再生气从吸附后的分子筛脱水塔底部自下而上流过,再生后从脱水塔顶部出来,经过再生气/冷吹气换热器换热降温,并对冷吹后气体进行预热,实现热量的综合利用。换热降温后的富再生气温度为100~170 ℃,通过再生气空冷器进一步冷却降温,并在再生气分离器中分离出液体。分离后的富再生气经过再生气压缩机加压后返回至脱硫脱碳单元过滤分离器或脱水单元湿净化气聚结器入口。

通过以上流程分析可知,再生气空冷器处于整个再生气处理流程的后段,流经此处的气体已完成了分子筛脱水塔的再生,此股气体是否能被进一步冷却分离对脱水装置的脱水功能无影响。此外,再生气的设计流量为11 150 m3/h,仅占单列设计处理量的4%,从经济性方面看,该股再生气短时间内放空在可接受范围内。因此,在再生气空冷器处新增一段旁通管线,有望实现再生气空冷器故障时装置不停产检修。因此,提出以下2种优化方案,开展工艺改造方案探讨。

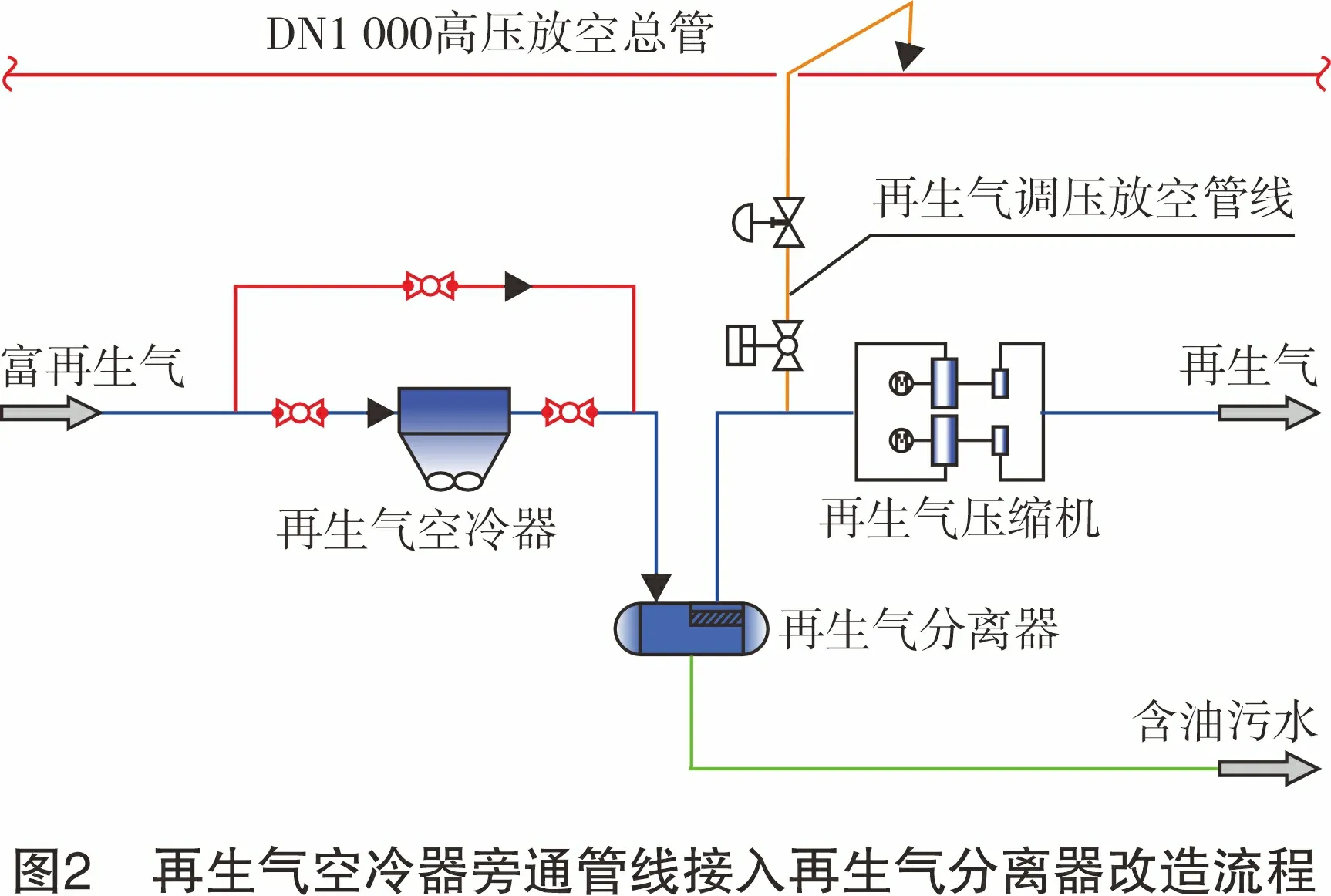

3.1 优化方案1

再生气空冷器增加旁通管线及相应阀门,旁通管线下游接入再生气分离器入口再生气管线,空冷器进出口和旁通管线上阀门选用耐高温(>170 ℃)高压(10 MPa)抗硫阀门,通过旁通管线将高温再生气接入再生气分离器,实现再生气空冷器的不停产检修。再生气流向为:塔顶来高温富再生气→再生气/冷吹气换热器→新增旁通管线→再生气分离器→再生气调压放空管线→DN1 000高压放空总管→高压放空分离器→高压放空火炬,见图2。

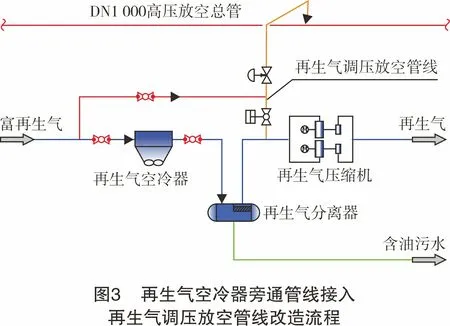

3.2 优化方案2

再生气空冷器增加旁通管线及相应阀门,旁通管线下游接入再生气调压放空管线调压阀阀前管线,空冷器进口和旁通管线上阀门选用耐高温(>170 ℃)高压(10 MPa)抗硫阀门,通过旁通管线将高温再生气接入高压放空总管,实现再生气空冷器的不停产检修。再生气流向为:塔顶来高温富再生气→再生气/冷吹气换热器→新增旁通管线→再生气调压放空管线→DN1 000高压放空总管→高压放空分离器→高压放空火炬,见图3。

4 优化工艺的可行性分析与计算

再生气空冷器入口富再生气工作温度为100~170 ℃,不论采用何种方案,均会对原有放空流程中的设备、管线和阀门产生影响,因此,需要对高温再生气放空流程中的设备、管线、阀门等进行全面复核和分析,以确定两种方案实施的可行性。

4.1 放空管线温度模拟计算

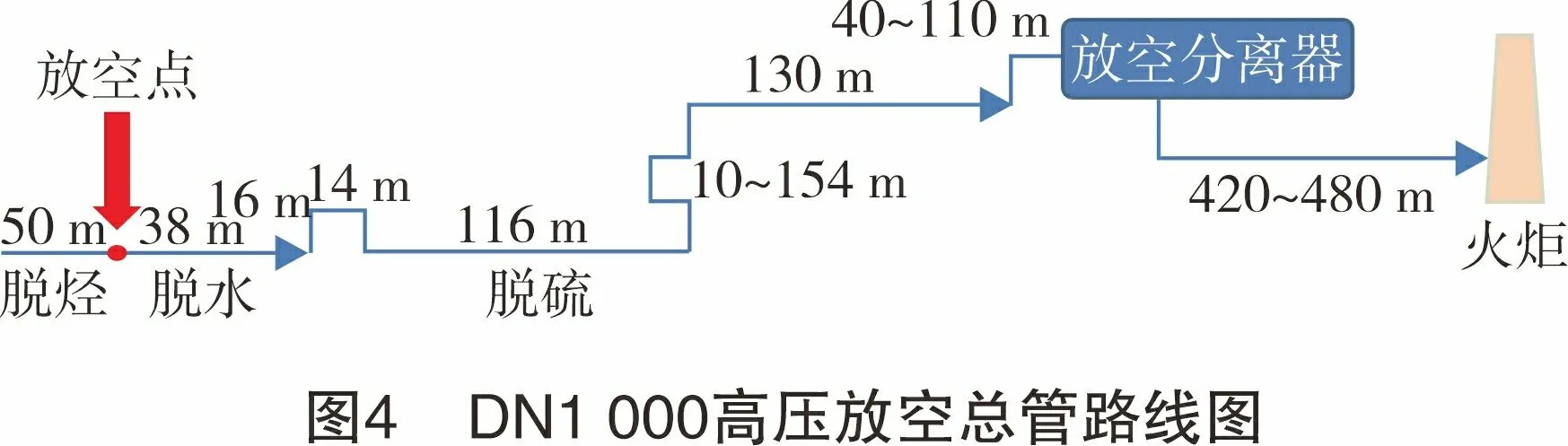

该天然气处理厂共设置4列天然气处理装置,包括脱硫、脱水、脱烃等单元。高压放空总管尺寸为DN1 000,路线如图4所示。根据全厂总图布置,第1列处理装置高温富再生气放空点距放空分离器最远,约594 m;第3列处理装置高温富再生气放空点距放空分离器最近,约350 m,放空分离器距火炬420~480 m。

采用HYSYS软件对高压放空管网温度进行模拟计算,结果如下:

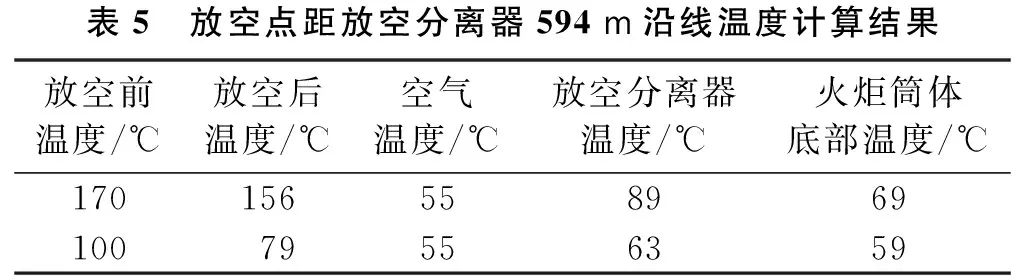

(1) 放空点距放空分离器按最远距离594 m计算的高压放空管线温度见表5。根据计算结果,在夏季极端高温(55 ℃)的情况下,高温富再生气至放空分离器的温度已降至高压放空分离器设计温度100 ℃以下;当空气温度低于55 ℃时,放空分离器的温度更低。因此,在距放空分离器最远放空点进行高温再生气放空,放空分离器能满足高温再生气放空的要求。

表5 放空点距放空分离器594 m沿线温度计算结果放空前温度/℃放空后温度/℃空气温度/℃放空分离器温度/℃火炬筒体底部温度/℃17015655896910079556359

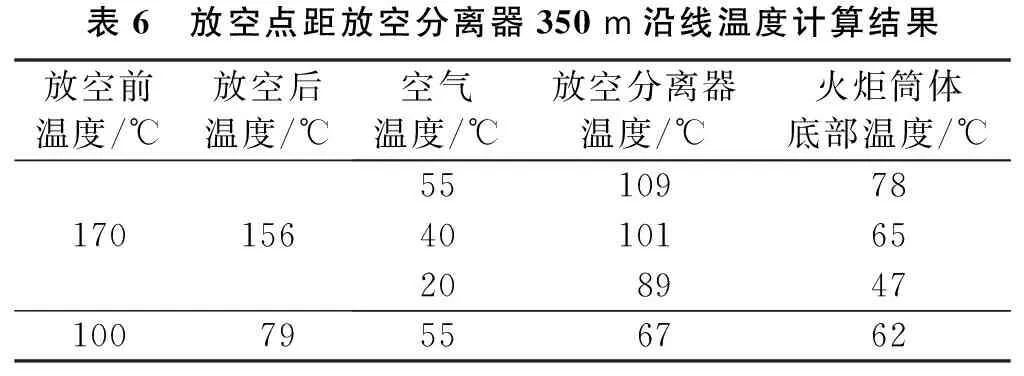

(2) 放空点距放空分离器按最近距离350 m计算的高压放空管温度如表6所列。根据计算结果,在夏季极端高温(55 ℃)的情况下,高温再生气至放空分离器的温度能达到109 ℃,超过高压放空分离器设计温度(100 ℃);当空气温度降至40 ℃以下时,高温再生气至放空分离器的温度可降至100 ℃以下。因此,距放空分离器最近放空点进行高温再生气放空,需进一步对放空分离器强度进行复核计算,以确定放空分离器是否满足高温再生气的放空要求。

表6 放空点距放空分离器350 m沿线温度计算结果放空前温度/℃放空后温度/℃空气温度/℃放空分离器温度/℃火炬筒体底部温度/℃1701565510978401016520894710079556762

4.2 设备复核

高温再生气放空所经过设备主要为再生气分离器及高压放空分离器,对两台设备的复核结果如下:

(1) 再生气分离器:在设计温度为190 ℃、设计压力为7.92 MPa的条件下进行强度计算,需要的钢板厚度为54 mm,大于原设计值(48 mm),不能满足高温再生气的运行要求。

(2) 高压放空分离器:在设计温度为130 ℃、设计压力为0.58 MPa的条件下进行强度计算,需要的钢板厚度为20 mm,等于原设计值(20 mm),能满足高温放空气的运行要求。

根据核算结果,高温再生气不能直接进入再生气分离器中,可以进入高压放空分离器中。因此,优化方案1不可行,优化方案2可行。

4.3 管道及阀门材料复核

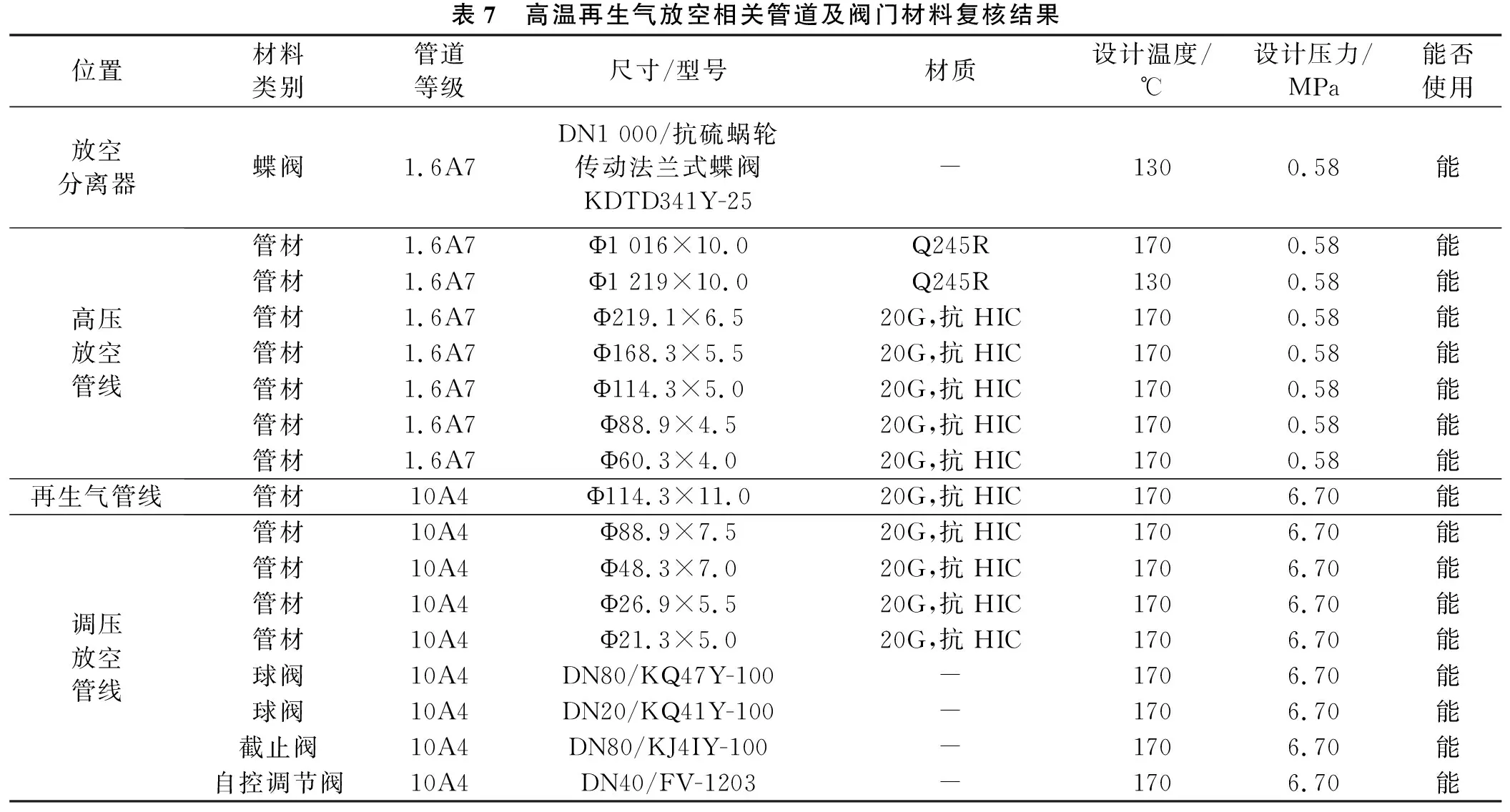

高温再生气放空涉及到的管道及阀门材料主要是调压放空管线及高压放空管网,复核结果见表7。

表7 高温再生气放空相关管道及阀门材料复核结果位置材料类别管道等级尺寸/型号材质设计温度/℃设计压力/MPa能否使用放空分离器蝶阀1.6A7DN1 000/抗硫蜗轮传动法兰式蝶阀KDTD341Y-25-1300.58能高压放空管线管材1.6A7Φ1 016×10.0Q245R1700.58能管材1.6A7Φ1 219×10.0Q245R1300.58能管材1.6A7Φ219.1×6.520G,抗HIC1700.58能管材1.6A7Φ168.3×5.520G,抗HIC1700.58能管材1.6A7Φ114.3×5.020G,抗HIC1700.58能管材1.6A7Φ88.9×4.520G,抗HIC1700.58能管材1.6A7Φ60.3×4.020G,抗HIC1700.58能再生气管线管材10A4Φ114.3×11.020G,抗HIC1706.70能 调压放空管线管材10A4Φ88.9×7.520G,抗HIC1706.70能管材10A4Φ48.3×7.020G,抗HIC1706.70能管材10A4Φ26.9×5.520G,抗HIC1706.70能管材10A4Φ21.3×5.020G,抗HIC1706.70能球阀10A4DN80/KQ47Y-100-1706.70能球阀10A4DN20/KQ41Y-100-1706.70能截止阀10A4DN80/KJ4IY-100-1706.70能自控调节阀10A4DN40/FV-1203-1706.70能

根据表7所示核算结果,高温再生气放空相关的阀门、管道均可满足新工况的使用要求,优化方案2可行。

4.4 放空管道应力复核

4.4.1调压放空管线OG-1226应力核算

采用CAESARⅡ软件对调压放空管线进行应力校核,工作温度在170 ℃下调压放空管线应力为164 585.9 Pa,是操作规范许用应力的119.5%。因此,需要在调压放空管线接入DN 1 000放空总管前、跨越系统管架处增加管线支撑等措施,以削减管道应力。

4.4.2放空总管DN1000应力核算

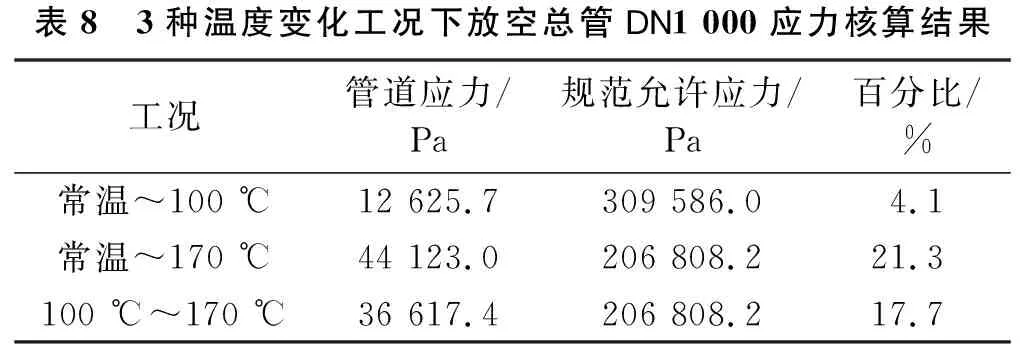

为了考查温度变化对放空管网应力的影响,采用CAESARⅡ软件对以下3种温度变化工况进行了应力核算,结果见表8。

表8 3种温度变化工况下放空总管DN1 000应力核算结果工况管道应力/Pa规范允许应力/Pa百分比/%常温~100 ℃12 625.7309 586.04.1常温~170 ℃44 123.0206 808.221.3100 ℃~170 ℃36 617.4206 808.217.7

根据核算结果,3种温度变化工况发生的最大管道应力为规范允许应力的21.3%,满足规范要求,优化方案2可行。

4.5 DN 1 000放空总管热位移核算

由于原高压放空系统已设计有管道支撑及π形弯等消除热位移的措施,因此,只需核算最大直管段的热位移即可。根据DN 1 000高压放空总管路线图可知,最长直管段为脱硫装置至高压放空分离器管道,长度130 m。对此段管线进行热位移计算,结果如下:

调整放空温度后,热膨胀系数由0.000 955 cm/cm变为0.001 735 cm/cm,单侧热位移增加130/2×(0.001 735-0.000 955)=50.7 mm,低于放空总管与附近管线的净空距(200 mm),对现有管道系统的影响可控,优化方案2可行。

5 再生气系统优化改造方案

通过对高温再生气进入高压放空系统涉及的管线、阀门、设备进行温度、强度、材料、应力、热位移等复核计算,优化方案2将再生气空冷器入口高温再生气接入再生气调压放空管线可行,通过调压放空阀调压后进入DN1 000放空总管。

(1) 在再生气空冷器入口新增一段放空管线,在再生气空冷器进出口管线上增加关断阀门,满足装置不停产检修再生气空冷器的操作要求。

(2) 为避免放空系统吹扫置换不完全造成的施工风险,并充分利用调压放空管线上调压放空阀及前后手动阀门,高温再生气放空动火连头点应在调压阀及前手阀之间。

(3) 调压放空管线在170 ℃时的应力是操作规范许用应力的119.5%,因此,需要在调压放空管线接入DN1 000放空总管前、跨越系统管架处增加管线支撑,削减管道应力,以满足高温再生气放空要求。

(4) 为了方便空冷器检修时进行氮气置换和蒸汽吹扫,还应在空冷器进出口管线上增设排液或吹扫甩头;为了检修结束后顺利复产,在空冷器进口阀门处增设建压旁通管线;为了确保检修期间的安全,出口管线阀门及旁通建压阀需增设“8”字盲板。

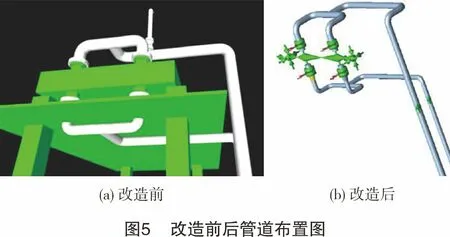

(5) 对再生气空冷器进出口管道布置进行调整,以满足应力要求,改造前后管道布置见图5。

6 结论

(1) 再生气空冷器的故障原因是部分管束所用钢材不合格,再生气中含H2S造成材料腐蚀,同时,再生气空冷器进出口管线布置不合理,造成管嘴承受的弯矩和力大于允许值。

(2) 再生气系统优化改造方案通过审查并在全厂停检修期间进行了施工,在2021-2022年冬季保供期间,依靠改造后的工艺方案实施了13次不停产检修,保障了脱水装置的正常运行。

(3) 改造后,在实施不停产检修空冷器时,再生气工艺流程优化为:塔顶来高温富再生气→再生气/冷吹气换热器→新增旁通管线→再生气调压放空管线→DN1 000高压放空总管→高压放空分离器→高压放空火炬。