某油田深冷空分制氮工艺优化研究

2022-12-28张涛马国光冷南江彭豪熊祚帅雷洋陈玉婷

张涛 马国光 冷南江 彭豪 熊祚帅 雷洋 陈玉婷

油气藏地质及开发工程国家重点实验室·西南石油大学

该油田区块为缝洞型碳酸盐岩油藏,氮气对此具有巨大的驱替潜能,因此,建立了大型集中制氮注氮流程来提高原油采收率。

近年来,国内学者采用过程模拟软件对深冷制氮工艺进行仿真研究。刘波[1]利用HYSYS软件对某深冷空分制氮流程进行建模,通过对膨胀机出口温度、进塔空气温度等运行参数进行优化,使得氮生产效率提升;李苏巧[2]利用HYSYS软件对18 000 m3/h单塔单冷凝蒸发器制氮流程进行稳态模拟,并对流程进行优化设计;蔡高辉[3]针对深冷精馏空分工艺的压缩机单元、预冷单元和精馏单元进行了理论节能分析;熊杰等[4]利用ASPEN PLUS软件对某深冷空分系统进行模拟,以经济性能最优为目标,确定了精馏塔的操作参数;楼红枫[5]对某20 000 m3/h深冷空分流程进行模拟及动态分析研究,分别考查了上下塔在回流、进料等扰动因素下工艺参数的变化。

通过文献调研发现,对于深冷空分制氮流程,常通过过程模拟软件进行仿真模拟,对流程各操作参数进行研究,优化选取关键运行参数,这种单因素优化方式未考虑到各因素间的相互影响关系,而多因素分析法能克服这个缺陷。响应面分析法是一种多变量控制优化方法,通过对实验数组进行分析,采用多元回归方程来拟合出变量与响应值之间的函数关系,进而在指定目标条件下进行寻优。本研究利用中心复合旋转设计(central composite rotation design,CCRD)响应面法来获取该制氮流程的最优工艺参数组合,具有一定的参考价值。

1 深冷空分制氮工艺流程

该制氮工艺为双塔双冷凝器双正流膨胀工艺,具有处理量大、设备多、氮提取率高及能耗低等特点。完整流程如图1所示,干燥空气(965 kPa,15 ℃)分成3股物流进入主换热器:约85%的空气直接进冷箱主换热器被反流气体冷却至饱和状态(945 kPa,-165.5 ℃)后,进入精馏下塔参与精馏;一小股空气去拉赫曼气膨胀机组的增压端,增压冷却后进入主换热器冷却到-154 ℃去膨胀端,膨胀至540 kPa进入上塔塔底;另一小股空气去制冷循环膨胀机组,经增压-冷却-膨胀至125 kPa后返回主换热器复热,再去空气增压单元,构成制冷循环。制冷循环气与空气混合后经增压脱水后重新进入深冷空分单元。获得的氮气产品经增压后进入氮气管网。

精馏下塔塔顶出口可获得较高压力的氮气和液氮,塔底获得氧摩尔分数约31%的液空,少量液氮和液空经过冷节流后去上塔参与精馏;精馏上塔塔顶处可获得较低压力的氮气和少量液氮,塔底的一级冷凝蒸发器中获得氧摩尔分数约48%的富氧液空,抽取部分富氧液空,经节流后去上塔塔顶二级冷凝蒸发器的蒸发侧,为上塔塔顶的氮气冷凝提供冷源[6]。

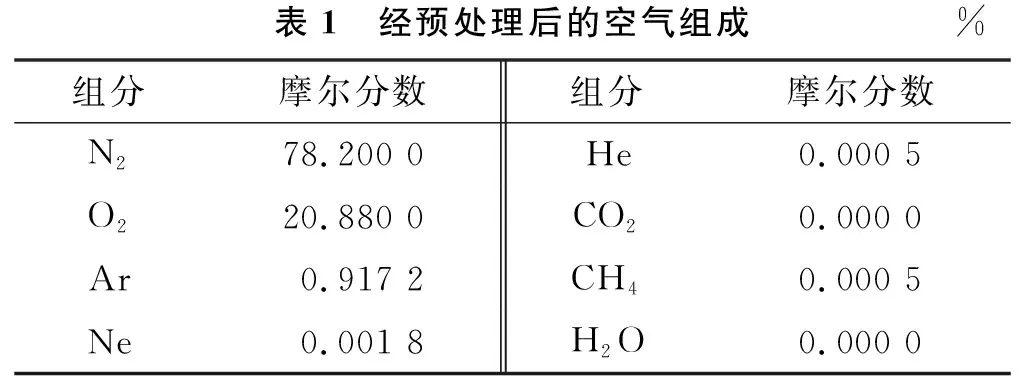

1.1 原料气概况

该流程空气处理量为30 483.3 m3/h,进冷箱压力为965 kPa,温度为15 ℃。

表1 经预处理后的空气组成%组分摩尔分数组分摩尔分数N278.200 0He0.000 5O220.880 0CO20.000 0Ar0.917 2CH40.000 5Ne0.001 8H2O0.000 0

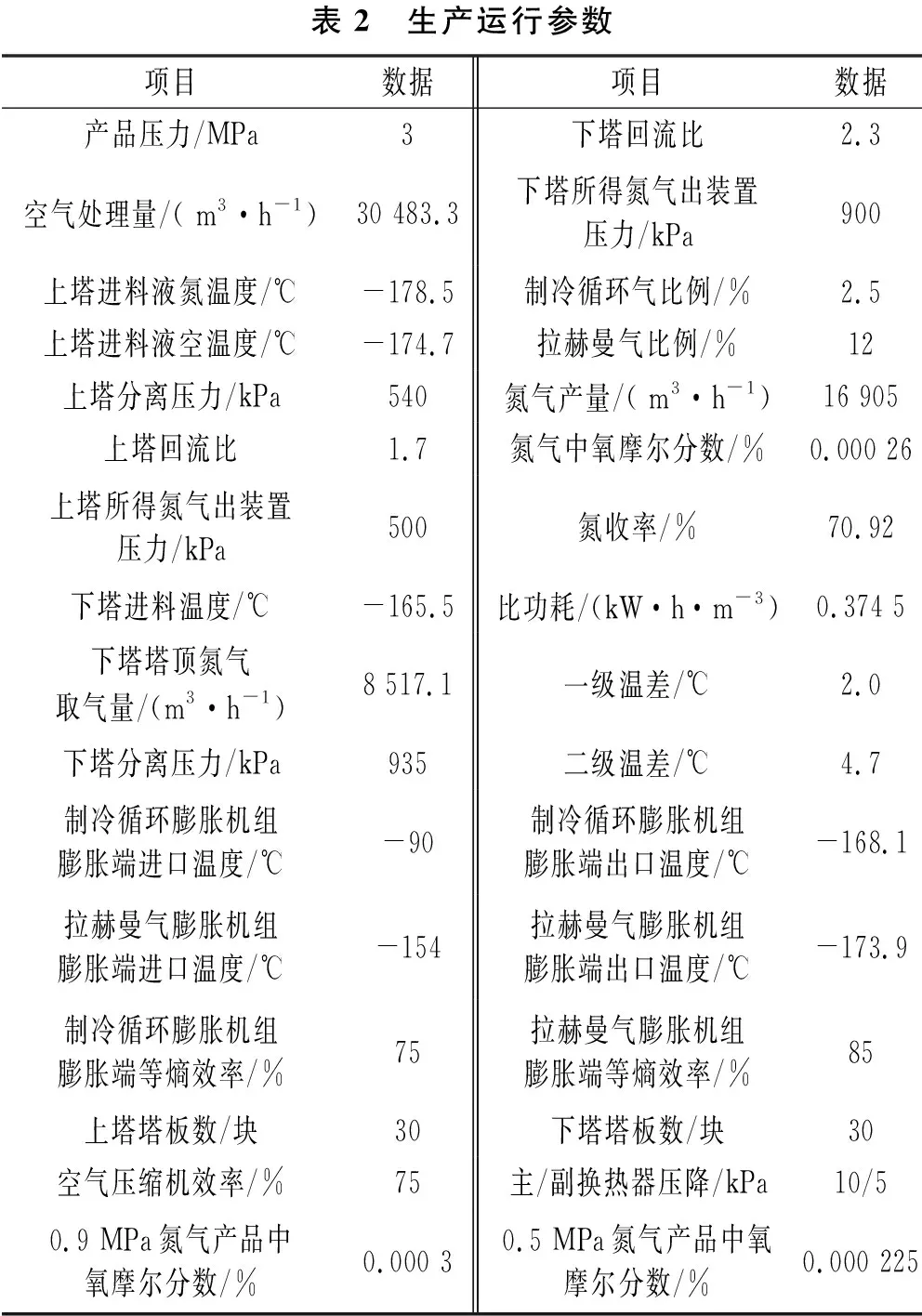

1.2 生产运行参数

生产运行参数如表2所列。

表2 生产运行参数项目数据项目数据产品压力/MPa3下塔回流比2.3空气处理量/( m3·h-1)30 483.3下塔所得氮气出装置压力/kPa900上塔进料液氮温度/℃-178.5制冷循环气比例/%2.5上塔进料液空温度/℃-174.7拉赫曼气比例/%12上塔分离压力/kPa540氮气产量/( m3·h-1)16 905上塔回流比1.7氮气中氧摩尔分数/%0.000 26上塔所得氮气出装置压力/kPa500氮收率/%70.92下塔进料温度/℃-165.5比功耗/(kW·h·m-3)0.374 5下塔塔顶氮气取气量/(m3·h-1)8 517.1一级温差/℃2.0下塔分离压力/kPa935二级温差/℃4.7制冷循环膨胀机组膨胀端进口温度/℃-90制冷循环膨胀机组膨胀端出口温度/℃-168.1拉赫曼气膨胀机组膨胀端进口温度/℃-154拉赫曼气膨胀机组膨胀端出口温度/℃-173.9制冷循环膨胀机组膨胀端等熵效率/%75拉赫曼气膨胀机组膨胀端等熵效率/%85上塔塔板数/块30下塔塔板数/块30空气压缩机效率/%75主/副换热器压降/kPa10/50.9 MPa氮气产品中氧摩尔分数/%0.000 30.5 MPa氮气产品中氧摩尔分数/%0.000 225

主要设备的设计参数见表3。

表3 主要设备的设计参数名称数据名称数据空气处理量/(m3·h-1)20 000~36 000上塔分离压力/kPa350~580下塔进料温度/℃-169~-162上塔回流比1.2~2.1下塔分离压力/kPa850~1 150制冷循环气比例/%1~20下塔回流比1.5~3.0拉赫曼气比例/%8~16上塔进料液空温度/℃-185~-170氮收率/%72~80上塔进料液氮温度/℃-181~-173比功耗/(kW·h·m-3)0.33~0.36

对比表2和表3可以看出,生产运行参数是处在设计区内的,但比功耗和氮收率均未达标。因此,该流程在参数上可进一步优化。

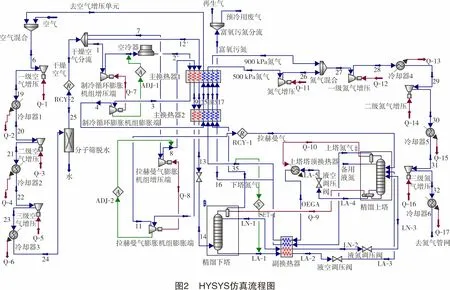

1.3 工艺仿真流程

HYSYS仿真流程图见图2,在HYSYS物性方法和模型介绍中,空气分离推荐使用PRSV方程、SRK方程和PR方程,使用PR方程的下塔计算结果与实际运行参数已经十分接近,但上塔的计算结果与实际尚有偏差,林德、杭氧、开空公司有使用PRSV方程进行深冷空分工艺流程模拟设计的先例,结果表明,上下塔计算结果与实际运行参数十分吻合。综上所述,本研究物性计算方法为PRSV方程。

主要设备包括增压膨胀机、LNG换热器、精馏塔、冷凝蒸发器、调压阀等。精馏下塔选用冷凝吸收塔模块,精馏上塔选用精馏塔模块,下塔塔顶与上塔塔底通过能流连接模拟一级冷凝蒸发器运行情况,上塔塔顶与上塔塔顶换热器通过能流连接模拟二级冷凝蒸发器运行情况,冷凝蒸发器的冷凝侧与蒸发侧处于传热平衡状态。

其中,ADJ-1模块是控制制冷膨胀机组膨胀端的等熵效率为75%,ADJ-2模块是控制拉赫曼气膨胀机组膨胀端的等熵效率为85%,SET-1模块是控制下塔所产液空进副换热器温度与上塔所产氮气过副换热器后温度的差值为3 ℃。

2 深冷空分制氮工艺关键参数的单因素分析

通过对流程的分析,找出了对工艺比功耗、收率影响较大的6个自变量因素:下塔分离压力、下塔回流比、上塔进料液空温度、上塔分离压力、上塔回流比和制冷循环气比例。

2.1 下塔分离压力对流程的影响

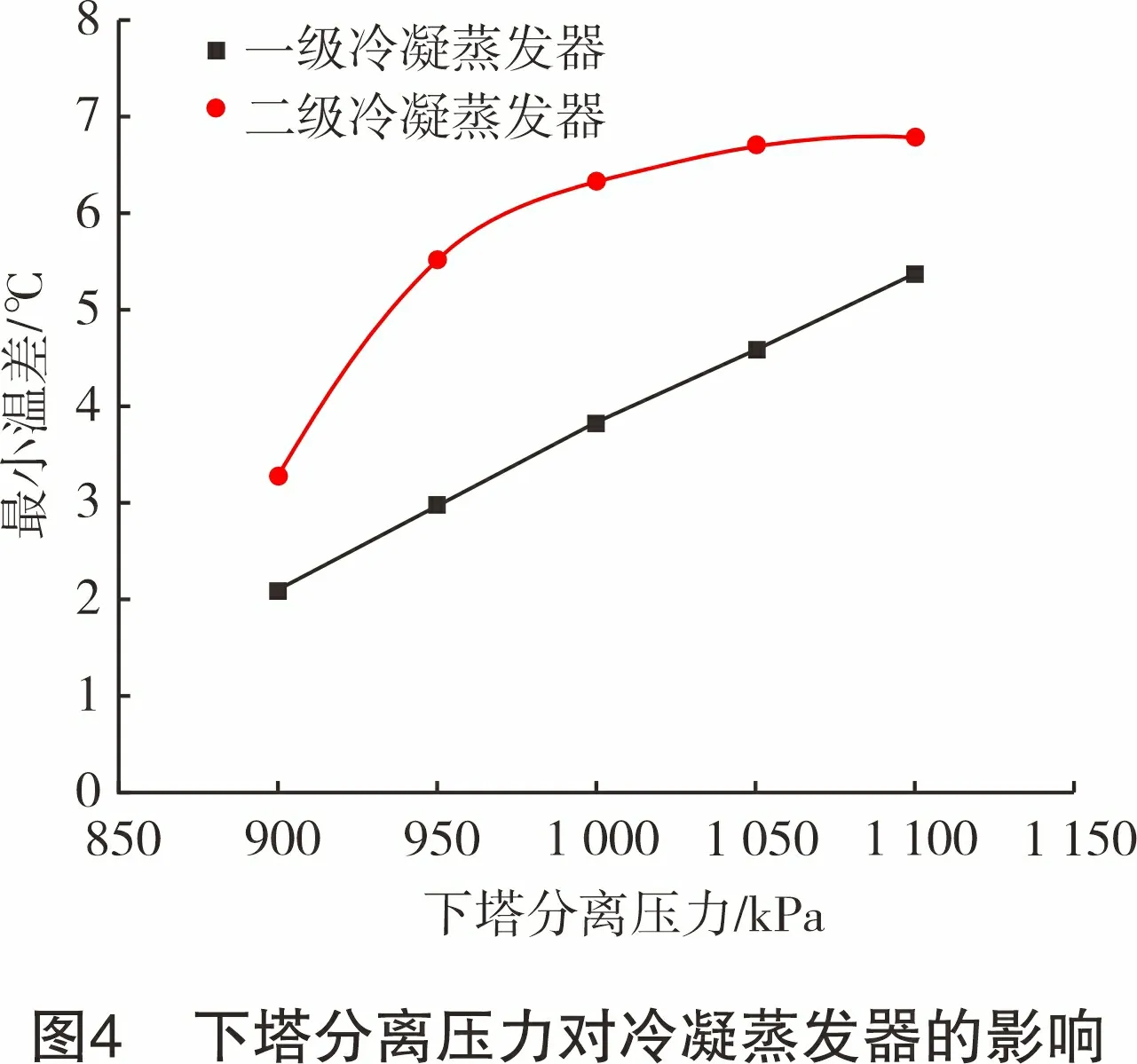

根据物料平衡方程、能量平衡方程和过冷节流阀的J-T效应,上下塔的压差是冷凝蒸发器换热温差的决定性因素。下塔分离压力对流程的影响如图3和图4所示。

以冷凝蒸发器最小温差≥2 ℃为选值依据[7],将下塔分离压力的优化选值区间定为900~1 100 kPa。

2.2 下塔回流比对流程的影响

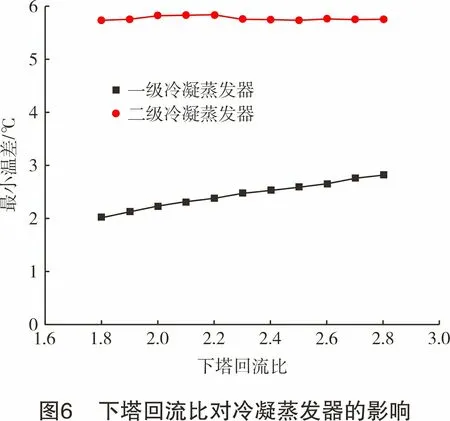

操作中改变下塔回流比的大小,可以满足产品的纯度要求。当塔顶馏分中重组分含量增加,常采用增加回流液的方法吸收重组分,以使产品杂质含量降低,但同时损失了塔的生产能力,使单位产品综合能耗增加[8]。下塔回流比对流程的影响如图5和图6所示。

同理可得,下塔回流比的优化选值区间定为1.8~2.8。

2.3 上塔进料液空温度对流程的影响

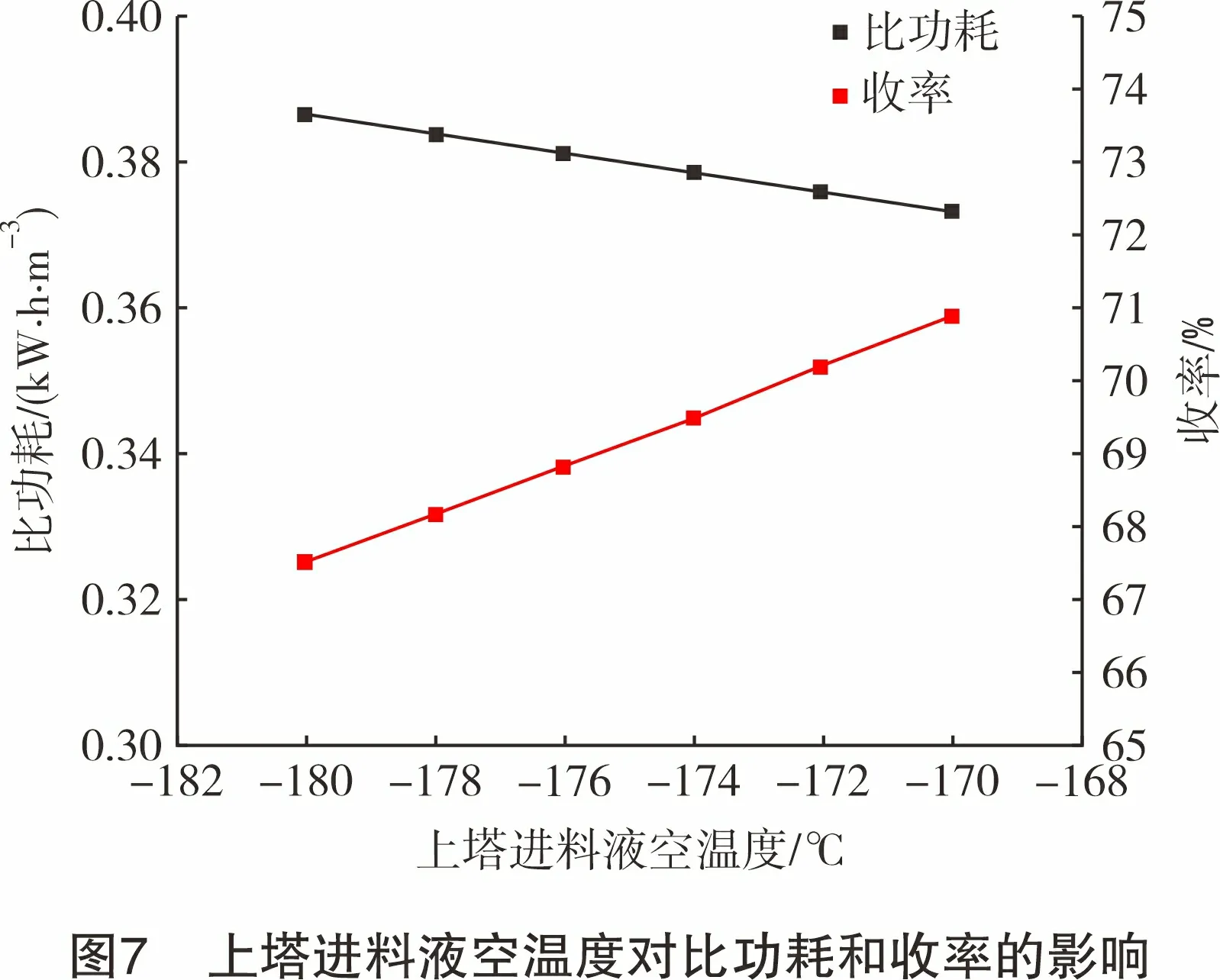

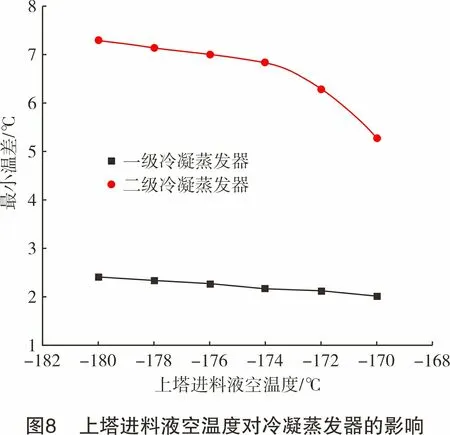

上塔进料液空温度对上塔精馏和冷凝蒸发器传热效果影响较大,上塔进料液空温度对流程的影响如图7和图8所示。

同理可得,将上塔进料液空温度的优化选值范围定为-180~-170 ℃。

2.4 上塔分离压力对流程的影响

在流程中,上塔应尽可能处在较低压力工况下,使得氮气产量增加、纯度提高,下塔工作压力随之降低,使单位产品比功耗减小,上塔还兼顾为压力塔,其分离压力受到二级冷凝蒸发器的约束[9]。上塔分离压力对流程的影响如图9和图10所示。

同理可得,上塔分离压力的优化选值范围定为380~540 kPa。

2.5 上塔回流比对流程的影响

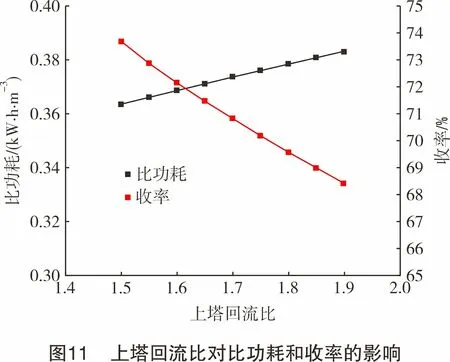

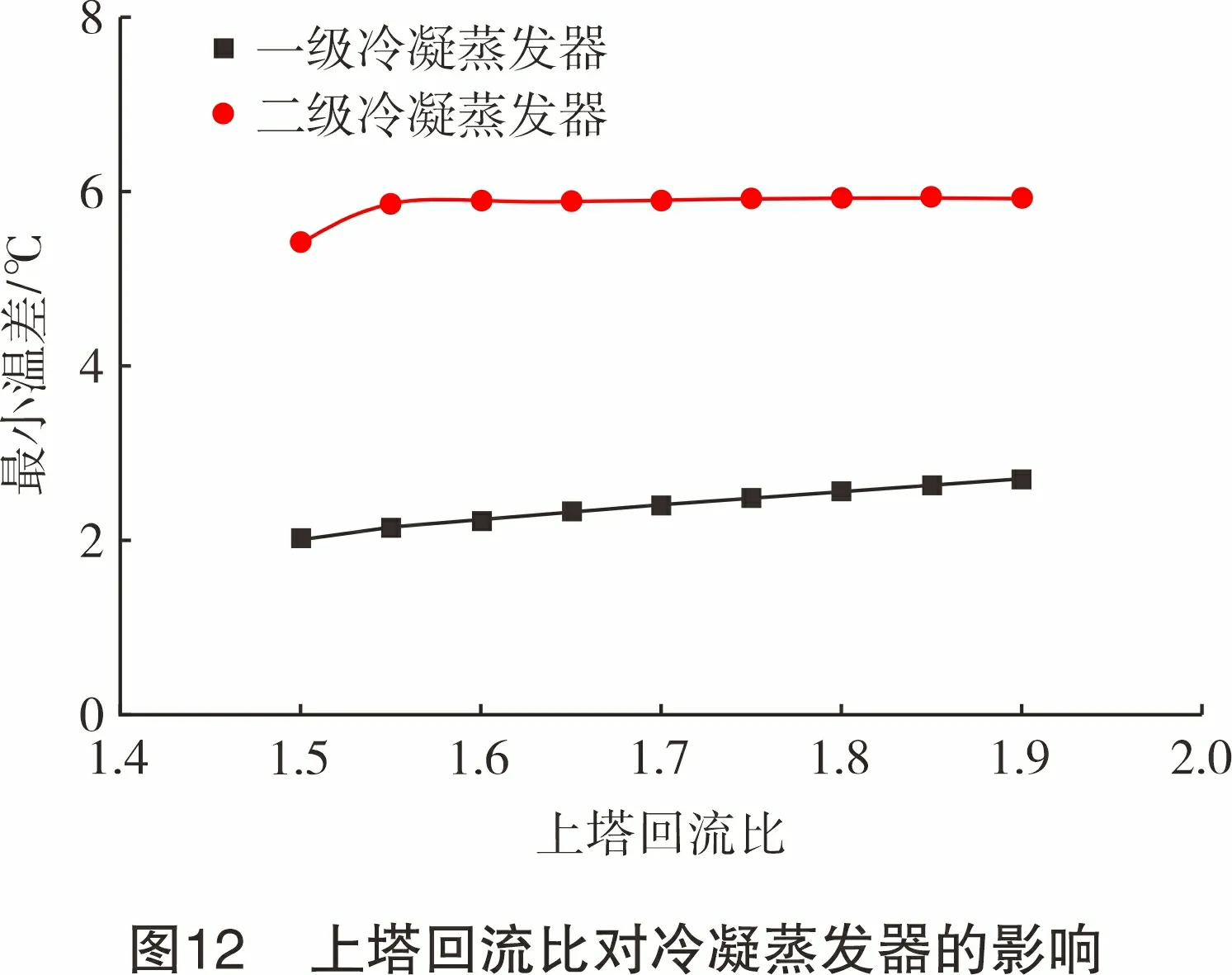

当精馏段的轻组分下到提馏段造成塔下部温度降低时,可以适当减少回流比以提升冷凝蒸发器的蒸发侧温度,减小换热温差[10]。上塔回流比对流程的影响如图11和图12所示。

同理可得,上塔回流比的优化选值范围定为1.5~1.9。

2.6 制冷循环气比例对流程的影响

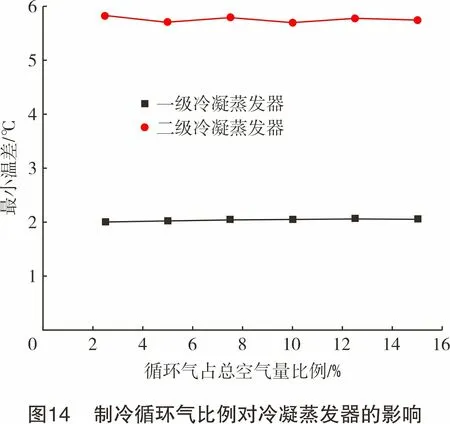

制冷循环气膨胀比大,则温降大,小气量即可产生富裕冷量,是调节深冷单元制冷量的重要组成部分,其作用包括降低空气进塔前温度、增加主换热器的冷量输入、补充提取液氮的冷量损失等,不参与上下塔的精馏过程。制冷循环气比例对流程的影响如图13和图14所示。

同理可得,制冷循环气比例的优化选值范围定为2.5%~15.0%。

3 基于CCRD响应面分析法的深冷制氮工艺优化研究

3.1 实验设计

本次设计利用Design-Expert 8.0.6软件对选定的深冷制氮工艺进行响应面优化分析研究。为确保实验结果的可靠性和实验数组的可操作性,选择CCRD作为实验设计方法。

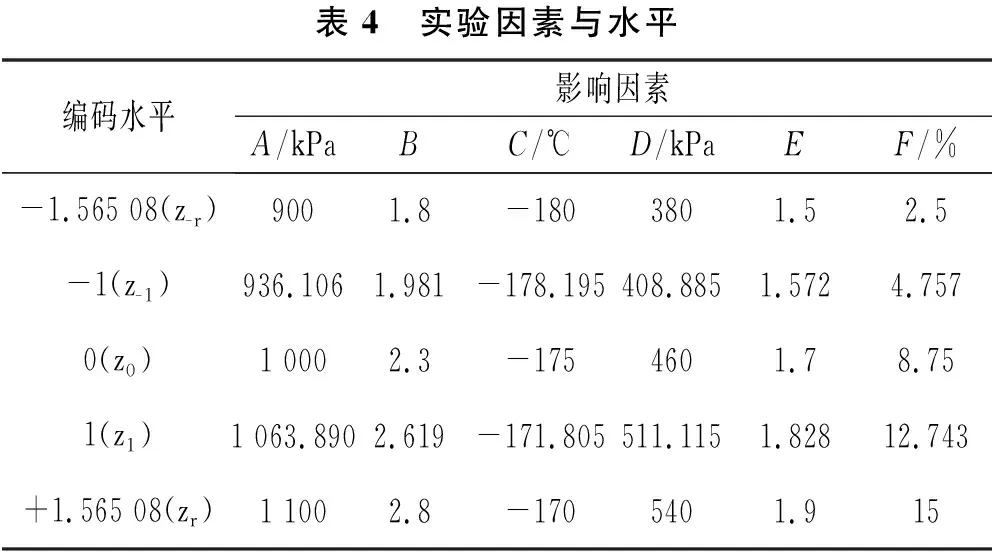

将下塔分离压力、下塔回流比、上塔进料液空温度、上塔分离压力、上塔回流比、制冷循环气比例6个设计变量分别视为A、B、C、D、E、F6个因素,并划分为表4中的5个编码水平。

表4 实验因素与水平编码水平影响因素A/kPaBC/℃D/kPaEF/%-1.565 08(z-r)9001.8-1803801.52.5-1(z-1)936.1061.981-178.195408.8851.5724.7570(z0)1 0002.3-1754601.78.751(z1)1 063.8902.619-171.805511.1151.82812.743+1.565 08(zr)1 1002.8-1705401.915

CCRD响应面设计法的实验设计见表5,工艺流程的比功耗、氮收率、一级冷凝蒸发器最小温差(简称一级温差)、二级冷凝蒸发器最小温差(简称二级温差)为响应值,分别设为W、X、Y、Z。

表5 实验设计结果序号因素响应值A/kPaBC/℃D/kPaEF/%WX/%Y/℃Z/℃19362.62-178.25111.574.760.394 466.243.146.4721 0642.62-171.85111.574.760.405 567.624.976.1531 0002.3-175.04601.78.750.433 160.255.915.7249361.98-171.84091.834.760.377 369.485.743.0151 0641.98-178.24091.5712.740.421 563.767.723.3869362.62-178.24091.834.760.408 863.046.423.9671 0002.3-175.04601.78.750.433 160.255.915.7281 0642.62-171.84091.834.760.420 864.288.303.6799361.98-178.24091.574.760.373 170.595.603.16101 0641.98-171.84091.574.760.384 371.877.422.85111 0642.62-171.85111.8312.740.452 658.675.356.51121 0002.3-175.04601.78.750.433 160.255.915.72131 0641.98-171.84091.8312.740.426 862.697.863.25141 0002.3-175.05401.78.750.411 564.273.307.01151 0002.3-175.04601.72.50.410 064.575.905.70169361.98-171.85111.574.760.365 572.732.315.45171 0001.8-175.04601.78.750.411 663.855.555.34189002.3-175.04601.78.750.394 664.923.804.76191 0002.3-180.04601.78.750.441 558.726.066.10201 0002.3-175.04601.78.750.433 160.255.915.72211 0002.3-170.04601.78.750.433 160.255.915.72221 0641.98-178.25111.8312.740.435 261.085.096.52239362.62-178.25111.8312.740.439 857.493.496.81241 1002.3-175.04601.78.750.427 763.647.065.11251 0642.62-178.24091.8312.740.463 856.818.514.18261 0641.98-171.85111.834.760.396 668.814.846.03271 0641.98-171.85111.5712.740.412 865.594.475.70281 0002.3-175.04601.7150.459 256.015.935.71291 0641.98-178.24091.834.760.404 466.968.033.67301 0002.8-175.04601.78.750.450 657.616.165.97311 0002.3-175.04601.78.750.433 160.255.915.72321 0002.3-175.03801.78.750.409 964.587.942.49339361.98-178.25111.5712.740.400 464.472.645.99341 0002.3-175.04601.58.750.420 862.645.675.48351 0002.3-175.04601.78.750.433 160.255.915.72361 0642.62-171.84091.5712.740.435 861.687.983.37371 0642.62-178.25111.5712.740.446 759.695.246.70381 0002.3-175.04601.78.750.433 160.255.915.72399362.62-171.85111.834.760.399 465.113.266.28409362.62-178.24091.5712.740.423 460.486.133.66411 0642.62-178.25111.834.760.430 962.285.526.97421 0641.98-178.25111.574.760.392 469.844.716.18439362.62-171.85111.5712.740.413 162.532.915.96449361.98-171.84091.5712.740.392 566.275.362.68459361.98-171.85111.8312.740.405 163.462.785.85461 0002.3-175.04601.98.750.444 658.196.115.91471 0642.62-178.24091.574.760.415 665.388.183.87489361.98-178.24091.8312.740.413 561.695.993.51499362.62-171.84091.8312.740.429 359.376.263.49509361.98-178.25111.834.760.384 667.662.986.30519362.62-171.84091.574.760.385 168.455.863.12521 0002.3-175.04601.78.750.433 160.255.915.72

3.2 模型方差分析

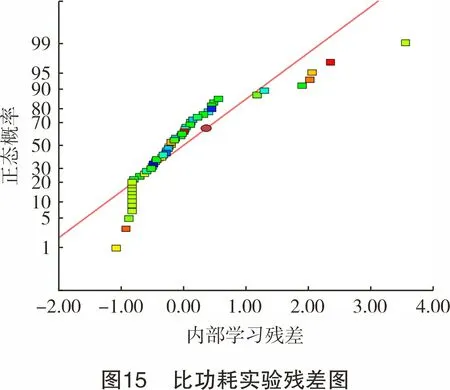

对于比功耗模型,其R2=0.997 7,RAdj2=0.995 2,Rpred2=0.990 9,预测准确性较高。相关系数接近于1,Rpred2-RAdj2<0.2,表明产品比功耗回归模型的拟合情况良好,信噪比为 84.87,大于4,模型可信度高(见图15)。

从图15可以看出,实验数据点基本分布在拟合曲线两侧,表示回归模型所代表的定量关系准确。

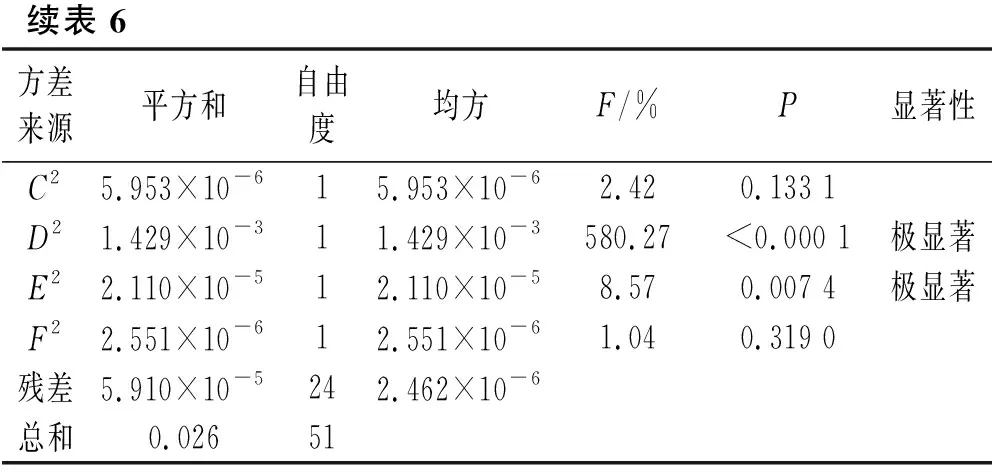

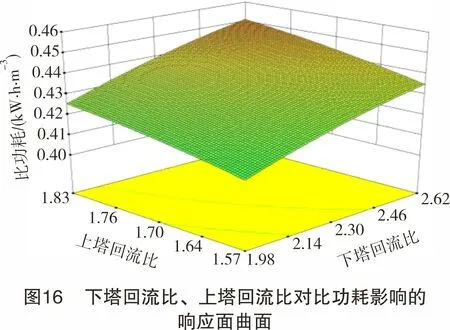

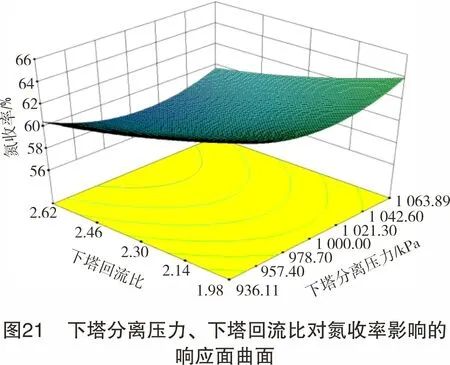

从表6可以看出,BE、BC、AB对比功耗影响较大,利用Design Expert软件绘制比功耗变化的等高线及三维图,同时考虑BE、BC、AB对氮收率的影响,结果如图16~图21所示。

表6 比功耗回归模型分析方差来源平方和自由度均方F/%P显著性模型0.026279.598×10-4389.78<0.000 1极显著A4.174×10-314.174×10-31 695.03<0.000 1极显著B5.249×10-315.249×10-32 131.43<0.000 1极显著C6.890×10-416.890×10-4279.80<0.000 1极显著D7.197×10-817.197×10-80.0290.865 7E1.889×10-311.889×10-3766.99<0.000 1极显著F8.216×10-318.216×10-33 336.63<0.000 1极显著AB8.256×10-618.256×10-63.350.079 5AC6.079×10-716.079×10-70.250.623 8AD8.160×10-918.160×10-93.314×10-30.954 6AE1.287×10-611.287×10-60.520.476 7AF8.163×10-618.163×10-63.310.081 1BC9.521×10-619.521×10-63.870.060 9BD1.049×10-811.049×10-84.259×10-30.948 5BE1.883×10-511.883×10-57.640.010 8显著BF6.680×10-616.680×10-62.710.112 6CD8.643×10-818.643×10-80.0350.853 0CE3.676×10-913.676×10-91.493×10-30.969 5CF1.350×10-611.350×10-60.550.466 2DE7.085×10-1017.085×10-102.877×10-40.986 6DF1.176×10-911.176×10-94.776×10-40.982 7EF5.119×10-615.119×10-62.080.162 3A21.375×10-311.375×10-3558.55<0.000 1极显著B24.890×10-514.890×10-519.860.000 2极显著

续表6方差来源平方和自由度均方F/%P显著性C25.953×10-615.953×10-62.420.133 1D21.429×10-311.429×10-3580.27<0.000 1极显著E22.110×10-512.110×10-58.570.007 4极显著F22.551×10-612.551×10-61.040.319 0残差5.910×10-5242.462×10-6总和0.02651

从图16~图21可以看出在DE、BE和AE项交互影响下的比功耗与氮收率变化情况。以交互作用影响最大的BE项为例,当其他因素处于中心水平,且下塔回流比为一定值时,比功耗随上塔回流比的增加而增加,氮收率随上塔回流比的增加而降低;而上塔回流比为一定值时,比功耗随下塔回流比的增加而增加,氮收率随下塔回流比的增加而降低。

3.3 多变量约束最优化参数与模拟结果

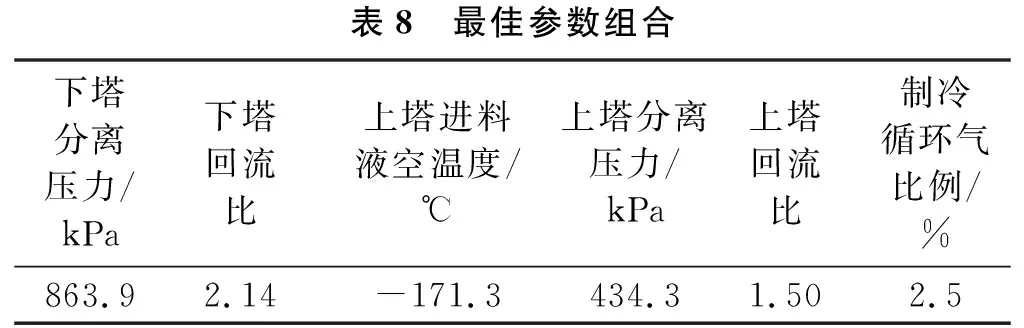

流程第一次多变量约束最优化预测结果见表7。从表7可以看出,操作参数控制在原定优化选值区间内时,所得冷凝蒸发器温差高于2 ℃,表明流程是可行的,但最小温差还可进一步降低,通过减小冷凝蒸发器最小温差,使得上下塔的压差减小,从而减小空压机或氮压机的能耗,降低产品比功耗。考虑到一级塔分离压力达到原定范围下限,二级塔分离压力还在原定范围内,在二次优化时,放宽下塔分离压力的下限至860 kPa,获得最终优化结果,见表8。

表7 流程第一次优化预测结果序号因素响应值ABCDEFWXYZ期望值1900.02.24-170.9439.81.502.600.350 477.453.383.000.9402900.02.24-170.7446.61.512.500.352 377.063.233.250.9323910.02.26-170.4424.11.502.500.353 477.134.072.600.9294900.02.26-175.2421.31.503.010.351 576.514.072.600.9295900.02.25-174.0422.51.513.780.353 776.014.022.600.9286900.02.26-174.7421.51.514.150.356 275.334.102.650.9257915.52.27-170.5421.11.502.500.356 476.634.312.600.9178903.32.24-176.9416.61.502.550.352 376.324.352.600.9129900.02.27-176.1414.81.564.530.360 374.114.442.600.91010900.02.21-170.3419.81.637.630.370 072.004.222.600.907

表8 最佳参数组合下塔分离压力/kPa下塔回流比上塔进料液空温度/℃上塔分离压力/kPa上塔回流比制冷循环气比例/%863.92.14-171.3434.31.502.5

4 优化参数在装置上的应用

该深冷空分制氮工艺采用表8的最佳参数组合实施参数调整,结果见表9。由表9可知:通过多因素参数优化,氮气产量从16 905 m3/h 增加到18 541 m3/h,提高了9.68%;氮气中氧摩尔分数从0.000 26%下降到0.000 24%,降低了7.7%;氮收率从70.92%上升到77.75%,增加了9.63%;比功耗从0.374 5 kW·h/m3下降到0.345 7 kW·h/m3,减少了7.69%。由此可以看出,其优化效果明显。

表9 深冷空分制氮工艺新参数使用效果流程及工况原运行参数优化后运行参数产品压力/MPa0.9/0.50.9/0.5空气处理量/( m3·h-1)30 483.330 483.3下塔分离压力/kPa935.0863.9下塔回流比2.302.14上塔进料液空温度/℃-174.7-171.3上塔分离压力/kPa540.0434.3上塔回流比1.71.5制冷循环气比例/%2.52.5氮气产量/( m3·h-1)16 90518 541氮气中氧摩尔分数/%0.000 260.000 24氮收率/%70.9277.75比功耗/(kW·h·m-3)0.374 50.345 7一级温差/℃2.02.8二级温差/℃4.72.0

5 结论

(1) 通过HYSYS软件对该油田深冷空分制氮工艺进行模拟,得到工艺关键运行参数优化取值范围,其中下塔分离压力为900~1 100 kPa,下塔回流比为1.8~2.8,上塔进料液空温度为-180~-170 ℃,上塔分离压力为380~540 kPa,上塔回流比为1.5~1.9,制冷循环气比例为2.5%~15.0%。

(2) 将响应面多因素参数优化的结果用于实际装置中,与原运行参数下的工况相比,优化运行参数下的工况在氮气产量、氮气中氧含量、氮收率和比功耗指标上取得了7%~10%的提升效果。