SO2选择性加氢制硫催化剂研究

2022-12-28朱荣海刘宗社蒋吉强曾强洪铭江盛斌

朱荣海 刘宗社 蒋吉强 曾强 洪铭江 盛斌

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导性试验基地 4.中国石油西南油气田公司天然气净化总厂

拟薄水铝石具有良好的胶溶性、黏结性及可控调节氧化铝粒子聚集大小的特点,在载体或催化剂制备中应用广泛,用于提高催化剂机械强度,改善催化剂孔结构和孔分布,增大催化剂比表面积,避免活性组分流失造成的活性降低和抵抗长周期使用热老化的影响,进而增加催化剂在恶劣工况下的使用周期。

目前,国外以德国Sasol公司开发的使用高纯铝和高级醇为原料制备的拟薄水铝石为代表,产品中氧化铝质量分数可达99%以上。国内大学、研究机构和企业多使用铝酸钠溶液碳化法、铝酸钠溶液中和法制备拟薄水铝石。相比而言,醇铝法制备的拟薄水铝石纯度高,晶型好,比表面积大,对环境的伤害小[1];而水热法、双铝法、碳化法、碱法、酸法、酸碱法等方法的产品有杂质且制备时对设备有腐蚀[2]。

拟薄水铝石特别是高纯拟薄水铝石在加氢精制及硫磺回收催化剂方面应用较多,大的比表面积和均匀的孔结构可提高贵金属活性组分的负载量,拟薄水铝石对于载体的孔径和分布的改善也可以消除反应过程中气体扩散阻力的影响,增加反应物分子与活性中心接触的机会[3]。

1 SO2选择性加氢工艺及应用

SO2选择性加氢由荷兰雅克布斯Jacobs Nederland B.V(以下简称JNL)和Gastec、Engelhard在超级克劳斯(SuperClaus)的基础上研发而成,通过在选择性氧化反应之前的最后1台常规Claus反应器装填具备选择性加氢制硫功能的专用催化剂,进一步减少SuperClaus反应器中Claus副反应的发生,从而将硫回收率由99.2%提至99.5%或更高。

1.1 超优克劳斯(EuroClaus)工艺

超优克劳斯(EuroClaus)工艺的核心是一种选择性加氢制硫催化剂(也称之为超优催化剂),利用燃烧炉产生的还原性气体H2、CO选择性地将过程气中的SO2加氢转化为元素硫,既提高了装置总硫回收率,减少了尾气中SO2的排放,也避免了过程气中SO2对后续选择性氧化制硫反应的影响,在不增加额外设备投入的前提下,通过专用催化剂使装置硫回收率达到99.5%,工艺流程见图1。

1.2 超优克劳斯(EuroClaus)在国内的应用

煤化工及天然气行业潜硫量低,硫磺回收装置规模小,酸气中H2S体积分数通常仅为20%~50%。因此,在以往环保政策的要求下,往往选择投资少、硫回收率高的SO2选择性加氢工艺。目前,国内运行的工艺装置20余套,工艺包及核心催化剂均在初次投产时全套从国外引进,催化剂总装填量约2×104t,国内SO2选择性加氢工艺装置情况见表1。

表1 国内SO2选择性加氢工艺装置情况序号单位名称地点主装置硫磺产量/(t·d-1)年份1安徽淮化集团有限公司安徽淮南煤制合成氨1420072神华宁夏煤业集团有限公司宁夏银川煤制二甲醚4020073华亭中煦煤化工有限责任公司甘肃华亭煤制甲醇3020074陕西延长石油(集团)有限责任公司陕西榆林煤制醋酸4020075陕西咸阳化学工业有限公司陕西咸阳煤制甲醇3220076内蒙古蒙大新能源化工基地开发有限公司内蒙古鄂尔多斯煤制甲醇6620087内蒙古天润化肥股份有限公司内蒙古鄂尔多斯煤制合成氨1120088陕西延长石油(集团)有限责任公司陕西兴平煤制合成氨/甲醇3920089石家庄金石化肥有限责任公司河北石家庄煤制合成氨/硝铵66200810内蒙古奈伦集团内蒙古准格尔旗煤制合成氨10200811陕西榆林天然气化工有限责任公司陕西榆林煤制甲醇27200812陕西煤化能源有限公司陕西长武煤制二甲醚40200913国电赤峰化工有限公司内蒙古赤峰煤制合成氨29200914徐州矿务集团有限公司陕西宝鸡煤制甲醇36200915安阳盈德气体有限公司河南安阳煤制合成氨14201116同煤广发化学工业有限公司山西大同煤制聚甲醛15201117河南煤业洛阳永龙能化公司河南洛阳煤制乙二醇7.4201118河南晋煤天庆煤化工有限责任公司河南焦作煤制合成氨65201119克拉玛依盈德气体有限公司新疆克拉玛依煤制氢6201220锡林郭勒苏尼特碱业有限公司内蒙古锡林郭勒煤制乙二醇24201221石家庄盈鼎气体有限公司河北石家庄煤制氢12201222久泰能源科技有限公司山东临沂煤制甲醇322013

近年来,随着环保要求的升级,以往SO2选择性加氢配套H2S选择性氧化组合工艺的生产装置尾气含硫化合物排放不能满足GB 31570-2015《石油炼制工业污染物排放标准》、GB 39728-2020《陆上石油天然气开采工业大气污染物排放标准》的要求,必须进行工艺升级,进一步降低排放烟气中SO2质量浓度。主要的尾气升级改造工艺是在H2S选择性氧化装置出口配套动力波吸收脱硫工艺,核心设备为动力波逆喷塔,其主要原理是依靠喷射的碱液逆向吸收尾气中残余的H2S和SO2,使吸收液与烟气流保持气液动态平衡,进而实现烟气中SO2达标排放。

在国内的川渝地区天然气开发过程中,也先后在忠县天然气净化厂和渠县天然气净化厂引进了国外H2S选择性氧化工艺,实现了早期硫资源的高效回收和硫污染物的减排。为了进一步减少含硫污染物的排放,中国石油西南油气田公司天然气研究院(以下简称天研院)通过自主研发,在研究开发H2S选择性制硫催化剂的基础上,研发了SO2选择性加氢制硫催化剂,并应用于以上两个天然气净化厂的H2S选择性氧化前最后一级Claus反应器,从应用效果来看,硫回收率从99.2%提至99.4%[4-5]。

2 SO2选择性制硫催化剂制备

2.1 拟薄水铝石制备

国外制备纯度较高的拟薄水铝石主要以金属铝和高级醇(正戊醇、正己醇、异丙醇)为原料,制备过程包括了利用金属铝与醇反应制备醇铝中间品,然后利用醛或酮还原转变为过渡态纯铝,最后再水解得到拟薄水铝石。可以看出,制备过程中使用了对环境及人员健康危害较大的醛或酮。中国石化大连(抚顺)石油化工研究院季洪海等对含有微米级孔道γ-Al2O3载体进行碳酸氢铵水热改性处理,制备双重孔分布氧化铝载体,并以该氧化铝为载体制备加氢脱金属催化剂[6]。国内抚顺石油化工研究院左少卿等综述了国内外大比表面积大孔体积拟薄水铝石制备和改进方法,指出开发低成本、绿色环保的制备工艺并引入现代先进的科学技术是未来的发展方向[7]。

季洪海等研究了醋酸胶溶剂用量对氧化铝载体雾化性质的影响,发现胶溶剂用量对氧化铝载体孔容、平均孔径、孔分布有显著影响[8]。天然气研究院张晓雪等利用大孔拟薄水铝石作为扩孔剂和黏结剂制备低堆积密度加氢催化剂,发现比表面积、孔容、平均孔径是影响氧化铝载体堆积密度的主要因素[9]。季洪海等利用碳酸氢铵水热处理微米级孔道活性氧化铝并制备双重孔分布的氧化铝载体,发现载体表面微米级棒状结构粒子使氧化铝载体孔道分布更集中,以此制备的加氢催化剂活性得到明显提高[10]。

在实验室制备高纯拟薄水铝石的过程中,通过对比正戊醇铝、正己醇铝、异丙醇铝等有机醇铝盐的性质、氧化铝含量及后续制备过程中对环境及人员危害性等因素,选择以异丙醇铝为基础原料,通过异丙醇铝溶解、蒸馏、水化、老化、离心分离、干燥得到拟薄水铝石,样品的物理性质见表2。

2.2 催化剂载体制备

以上述制备的拟薄水铝石为原料,添加扩孔剂、助挤剂、有机酸等辅料,在实验室挤条成型,随后通过水热老化及热处理得到催化剂载体,实验室制备的催化剂载体物理性能见表3。

表3 催化剂载体物理性能项 目技术指标外观白色三叶草条形外形尺寸/mm(Φ2.5~Φ3.0)×(5~10)抗压碎力/(N·cm-1)≥150堆积密度/(g·mL-1)0.55~0.65比表面积/(m2·g-1)≥320孔容/(mL·g-1)≥0.4磨耗率/%≤1.0w(Al2O3)/%≥95w(Na2O)/10-6≤20

2.3 催化剂制备

将实验室制备的载体在80~120 ℃干燥2 h后冷却,测试载体的吸水率,根据催化剂活性金属组分负载目标值计算需要的金属盐用量,将钴盐、钼盐、有机溶剂和竞争吸附剂与水混合搅拌制备成共浸渍溶液,将干燥后的载体放入浸渍液中浸泡一定时间后过滤,将滤干的固体在环境温度下老化一定时间后,经过热处理得到SO2选择性加氢制硫催化剂。

3 催化剂预处理

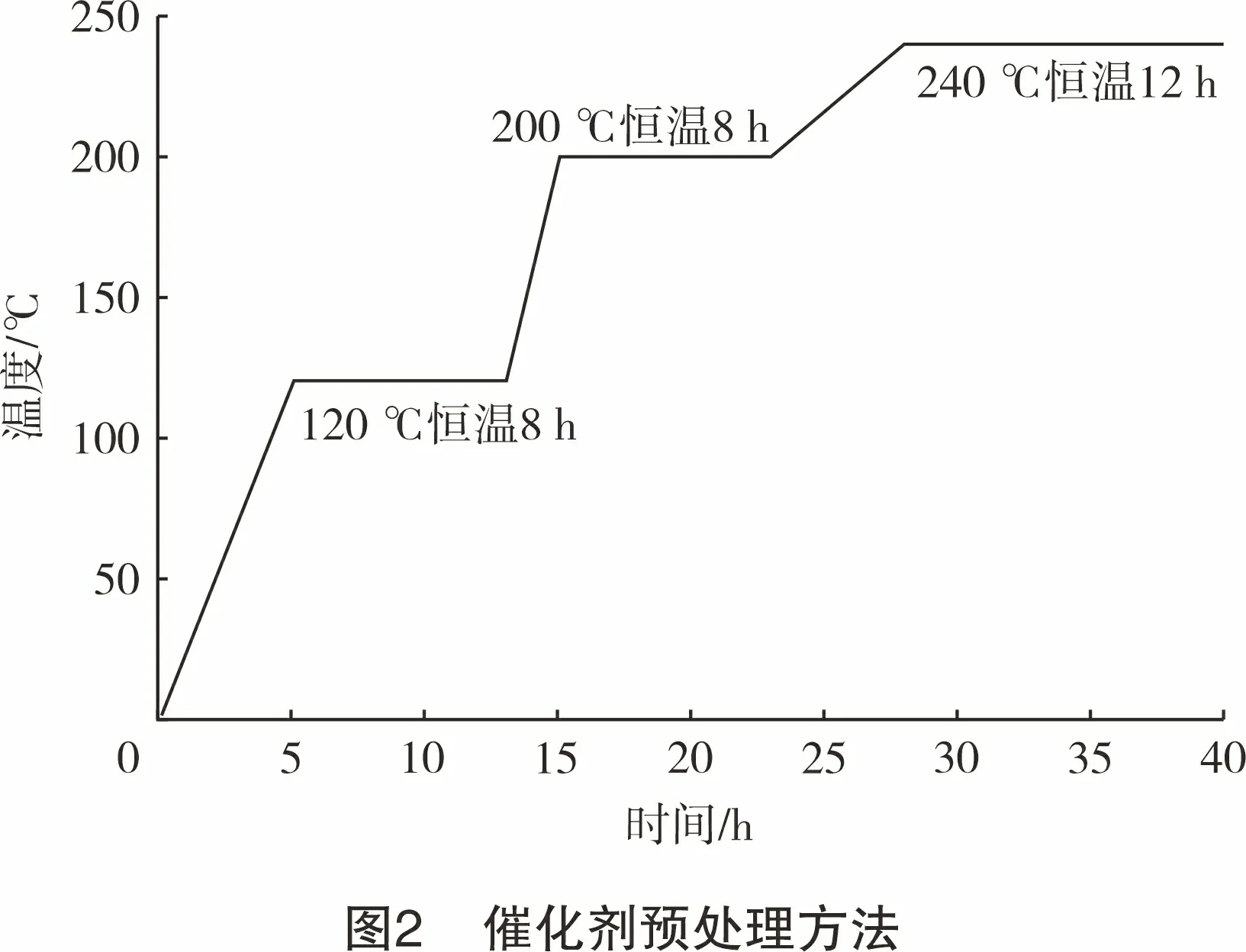

对于加氢催化剂而言,氧化态金属虽对反应有一定的促进作用,但硫化态金属的催化作用更强。因此,加氢催化剂在正常使用前需要对新鲜的氧化态催化剂进行硫化处理,一般的硫化操作为:在空速为800~1 000 h-1,使催化剂床层在N2气氛下升至200 ℃,通入H2S和H2,其中,H2S体积分数约1%~2%,H2体积分数约2%~3%,维持硫化状态约8 h,以20 ℃/h的升温速率将反应器床层温度升高至240 ℃,将H2S和H2体积分数分别提高1%,在此条件下继续硫化约12 h,检测反应器进出口H2S含量基本一致,表明硫化结束,催化剂硫化操作曲线见图2。

4 实验结果

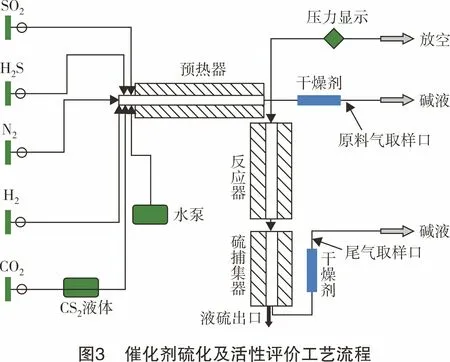

在实验室催化剂性能评价装置上,模拟工业装置反应器入口气体组成和条件,考查了反应温度为190~210 ℃、空速为1 000~10 000 h-1、SO2体积分数为0.05%~0.3%、H2体积分数为0.2%~3.5%时的催化剂性能,实验室催化剂评价流程见图3。

4.1 反应温度的影响

SO2选择性加氢催化剂是将硫磺回收过程气中的微量SO2在过程气中还原性气体存在的条件下,加氢转化为元素硫。随着反应温度的升高,转化率将逐渐升高,而对单质硫的选择性则逐渐降低,当反应温度大于200 ℃时,提高反应温度对SO2转化率的增加则不明显,而对单质硫选择性下降的影响却很明显,这说明在200 ℃时对SO2的选择性催化还原较为有利。SO2选择性加氢催化剂通常装填于最后一级克劳斯反应器的中下部,结合工业生产装置两级和三级克劳斯反应器入口温度的实际情况,实验室考查了反应温度为180~220 ℃时,催化剂的加氢转化率和生成元素硫的选择性。

从图4可以看出,随着反应器入口温度的提高,催化剂对过程气中的SO2加氢转化率提高,但SO2加氢转化为元素硫的选择性降低,分析主要原因可能是随着入口温度的升高,SO2转化为气态元素硫后,硫蒸气进一步加氢转化为H2S,因此,SO2总转化率随温度升高,而转化为元素硫的选择性降低。选择性加氢催化剂装填于克劳斯催化剂下部,过程气中的H2S和SO2在反应器上部发生克劳斯反应放热,随过程气将热量带至反应器中下部,同时,由于SO2选择性加氢放热,进一步使床层下部温度增加,不利于克劳斯反应和低温加氢催化剂的选择性,因此,适宜的EuroClaus反应器入口温度为195~210 ℃。

4.2 空速的影响

在正常使用条件下,加氢反应属于内扩散控制,如果空速太大,原料气在催化剂床层中停留时间短,未进入催化剂内表面即已穿过床层,使加氢反应不完全,转化率低,同时也降低了催化剂内表面的利用率;如果空速太低,则原料气在催化剂床层的停留时间长,虽然转化率高,但会降低处理能力。实验室考查了反应温度为200 ℃时反应空速对催化剂活性的影响,结果见图5。

从图5中可以看出,随着空速的增大,催化剂对SO2的加氢转化率降低,空速增大,反应分子在催化剂表面接触时间缩短,加氢反应趋势减小,呈选择性上升趋势。在氢气量一定的条件下,加氢反应的深度降低,因此,总转化率呈下降趋势。当空速小于1 500 h-1时,SO2转化率下降趋势不明显,转化率大于99%,这是由于SO2的加氢速率较快,当空速较低时,过程气在催化剂床层停留时间较长,反应比较完全;当空速超过1 500 h-1后,催化剂的加氢转化率下降,但选择性略微增加,过程气与催化剂接触时间过短,SO2加氢为H2S的反应不完全,因此,SO2总转化率呈下降趋势。在典型的Claus反应中,空速一般为600~1 500 h-1,而在EuroClaus工艺中,SO2选择性加氢制硫催化剂装填量通常为该反应器催化剂总体积的1/5~1/4,相对空速约为6 000~10 000 h-1。

4.3 SO2体积分数对转化率的影响

在工业生产过程中,由于上游酸气中H2S含量及处理量的波动,会造成进入反应器入口气体组分浓度的变化,催化剂必须适应工业装置气质组成波动的影响。实验室考查了硫磺回收最后一级反应器入口气体在不同的SO2含量下的催化活性。当反应温度为200 ℃、压力为0.1 MPa、空速为10 000 h-1时,SO2体积分数对催化剂性能的影响见图6。

在EuroClaus工艺中,通常控制进入硫磺回收最后一级反应器入口过程气中SO2体积分数为0.05%~0.2%。结合工业装置的生产实际情况,实验室考查了SO2体积分数在0.05%~0.3%范围内的催化活性。从图6中可以看出,随着反应器入口中SO2体积分数的增加,SO2加氢转化为S和H2S的总转化率变化不大,呈略微下降趋势,而SO2转化为S的选择性呈略微增加的趋势。

4.4 H2浓度对转化率的影响

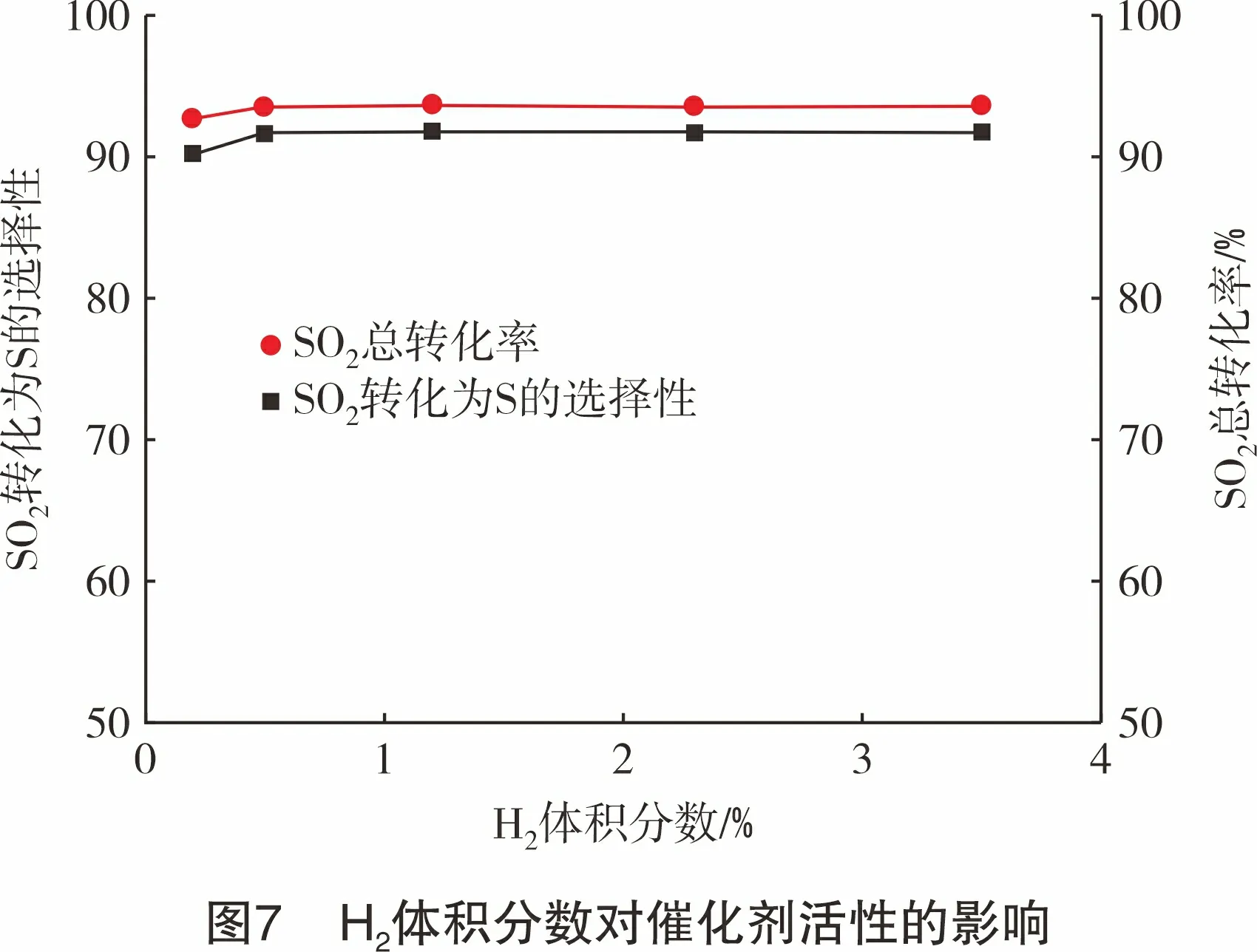

在常规硫磺回收装置中,燃烧炉中烃组分的不完全燃烧会生成还原性气体H2和CO,其体积分数一般为1%~3%,而在SuperClaus和EuroClaus工艺中,由于选择性氧化反应器入口H2S体积分数的限制以及无法转化SO2的特性,因此,燃烧炉中产生的还原性气体H2和CO的体积分数通常为0.5%~1.5%。实验室考查了H2体积分数在0.2%~3.5%范围内的催化剂活性变化情况,结果见图7。气体组成中,H2S体积分数为1.3%、SO2体积分数为0.07%,H2O体积分数为30%,CO2体积分数为28%,其余为N2。在SO2加氢过程中,每1 mol SO2加氢转化为H2S需要3 mol H2,每1 mol SO2加氢转化为S需要2 mol H2,工业生产装置一般控制H2和SO2的体积比为3~5,H2体积分数偏低,不足以保证SO2加氢反应完全,H2体积分数偏高对SO2加氢未发现有什么影响。

从图7可以看出,H2体积分数在0.2%~3.5%范围内逐渐增加时,SO2加氢转化率和SO2转化为S的选择性均呈现出基本一致的增加趋势,当H2体积分数大于0.5%后,SO2加氢转化率和SO2转化为元素硫的选择性基本不变,H2体积分数的数值大小与催化剂加氢进行的程度有一定的关系。

4.5 与国外同类催化剂比较

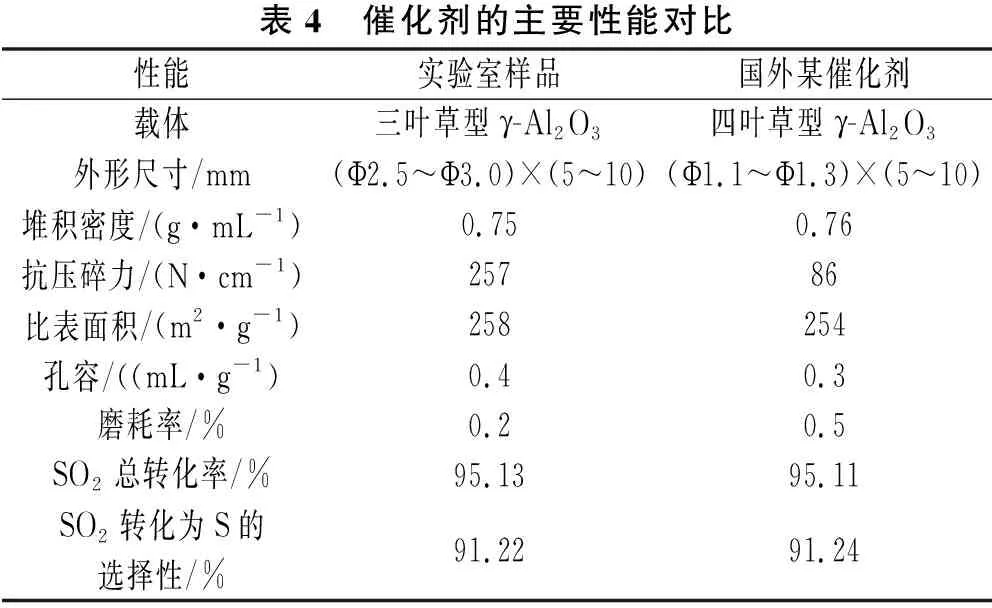

将实验室制备的SO2选择性加氢制硫催化剂与国外已工业应用的同类型催化剂的主要性能进行对比。工艺操作条件为温度190~210 ℃、压力0.1 MPa、空速10 000 h-1,两种催化剂的性能对比结果见表4,从表4中可以看出,实验室研制的三叶草形SO2选择性加氢制硫催化剂抗压碎力、比表面积、孔容等方面优于国外某催化剂,催化剂对SO2加氢转化和选择转化为元素硫的活性相当。

表4 催化剂的主要性能对比性能实验室样品国外某催化剂载体三叶草型γ-Al2O3四叶草型γ-Al2O3外形尺寸/mm(Φ2.5~Φ3.0)×(5~10)(Φ1.1~Φ1.3)×(5~10)堆积密度/(g·mL-1)0.750.76抗压碎力/(N·cm-1)25786比表面积/(m2·g-1)258254孔容/((mL·g-1)0.40.3磨耗率/%0.20.5SO2总转化率/%95.1395.11SO2转化为S的选择性/%91.2291.24

5 结语

(1) 以异丙醇铝为原料,利用醇铝法在实验室制备了高纯拟薄水铝石,实验室样品中氧化铝质量分数达到98%,比表面积为354 m2/g,孔容为0.56 mL/g,Na2O质量分数为18 μg/g。

(2) 以实验室制备的拟薄水铝石为原料,添加有机溶剂等助剂,通过挤条制备了三叶草型活性氧化铝载体,堆积密度为0.55~0.65 g/mL,抗压碎力≥150 N/cm,比表面积≥250 m2/g,孔容≥0.4 mL/g,磨耗≤1%。

(3) 以实验室制备的活性氧化铝载体通过共浸渍制备技术负载活性金属制备SO2选择性制硫催化剂,该催化剂在190~210 ℃范围内活性良好,对硫磺回收过程气中的SO2加氢转化率达到93%以上,对SO2加氢转化为元素硫的选择性大于90%。