碱金属和碱土金属铝硅酸盐微晶盖板玻璃的研究现状和发展趋势

2022-12-27刘红刚平文亮康庆伟陈健濠肖子凡董国平

刘红刚,平文亮,李 升,康庆伟,陈健濠,肖子凡,董国平

(1.清远南玻节能新材料有限公司,清远 511650;2.华南理工大学,材料科学与工程学院,广州 510641)

0 引 言

近些年随着电子产业的发展,触控技术使人机交互更加方便、效率更高,已经广泛用于智能手机、车载显示、机械控制面板、平板电脑等产品中[1-2]。目前应用于触控显示的主流技术有TFT-LCD/LED、OLED、AMOLED等[3],而触控屏的保护玻璃是不容忽视的重要部件[4]。作为保护层的玻璃会在使用中经历磨损、冲击而产生损伤,因此提高玻璃自身的强度被视为核心问题。目前应用在触控屏幕的保护玻璃主要为钠钙玻璃和碱铝硅酸盐玻璃,其中前者因为强度低,使用时易划伤,跌落时也容易破裂,无法满足屏幕轻薄化和抗划伤性能的要求,而碱铝硅酸盐玻璃具有高硬度、高透光特性、高模量等优点,可以进行化学钢化,该类玻璃因具有优异的力学性能,而用于屏幕保护,被称为触控屏保护玻璃(亦称盖板玻璃,cover glass)[5]。同时也因为碱铝硅酸盐玻璃中的氧化铝质量分数大于13%,又被称为高铝玻璃[6]。自从康宁公司为苹果公司的iPhone产品提供著名的Gorilla玻璃系列[7]开始,截至目前,该公司已经在市场中占有最大的市场份额。高碱锂铝硅酸盐玻璃由于引入过多的氧化铝,玻璃液黏度高,表面张力大,生产过程中容易出现条纹等缺陷,很难采用一般的生产技术进行生产。康宁公司采用溢流下拉法成功制备出厚度为0.7 mm的盖板玻璃,紧跟其后的是肖特的Xensation玻璃系列和旭硝子的Dragontrail玻璃系列[7],两家公司分别采用狭缝下拉法和浮法进行生产。与此同时,国内的厂家也在碱铝硅盖板玻璃深耕数年,目前已有南玻集团的Kirin King玻璃系列、旭虹光电的Panda King玻璃系列[8]可以与国外的巨头竞争,两家公司也都在浮法玻璃制造上进行发力。

高碱铝硅酸盐玻璃含有较多的碱金属氧化物,其具有较高强度的原因在于化学钢化。化学钢化是将玻璃与熔盐进行离子交换[9],进而产生表面压应力,有效阻止微裂纹的拓展,提高机械强度[10-11]。但是,铝硅酸盐玻璃的力学性能和透过率很难继续通过调整配方、提高离子交换效率等方式来进一步提高。

因此,康宁公司又推出一种新的用于手机盖板的透明微晶玻璃——超瓷晶(ceramic shield),并把该产品用于苹果公司的第12代iPhone上,取得极大的成功。据苹果官方公布,使用超瓷晶的iPhone手机屏幕抗摔强度比上一代提高4倍,新的手机盖板也帮助苹果公司在市场上取得更加领先的优势,因此透明微晶玻璃,尤其是能用于盖板的微晶玻璃受到大家越来越多的关注。延续化学钢化的思路,现在各家企业、高校和研究机构也都致力于透明微晶玻璃的研制和钢化过程研究。

本文首先回顾已成熟的化学钢化工艺,并介绍其在高碱铝硅酸盐玻璃上的应用,随后介绍应用于盖板玻璃的透明铝硅酸盐微晶玻璃,最后对新型透明微晶玻璃的研究以及未来的发展趋势进行了探讨。

1 化学钢化工艺

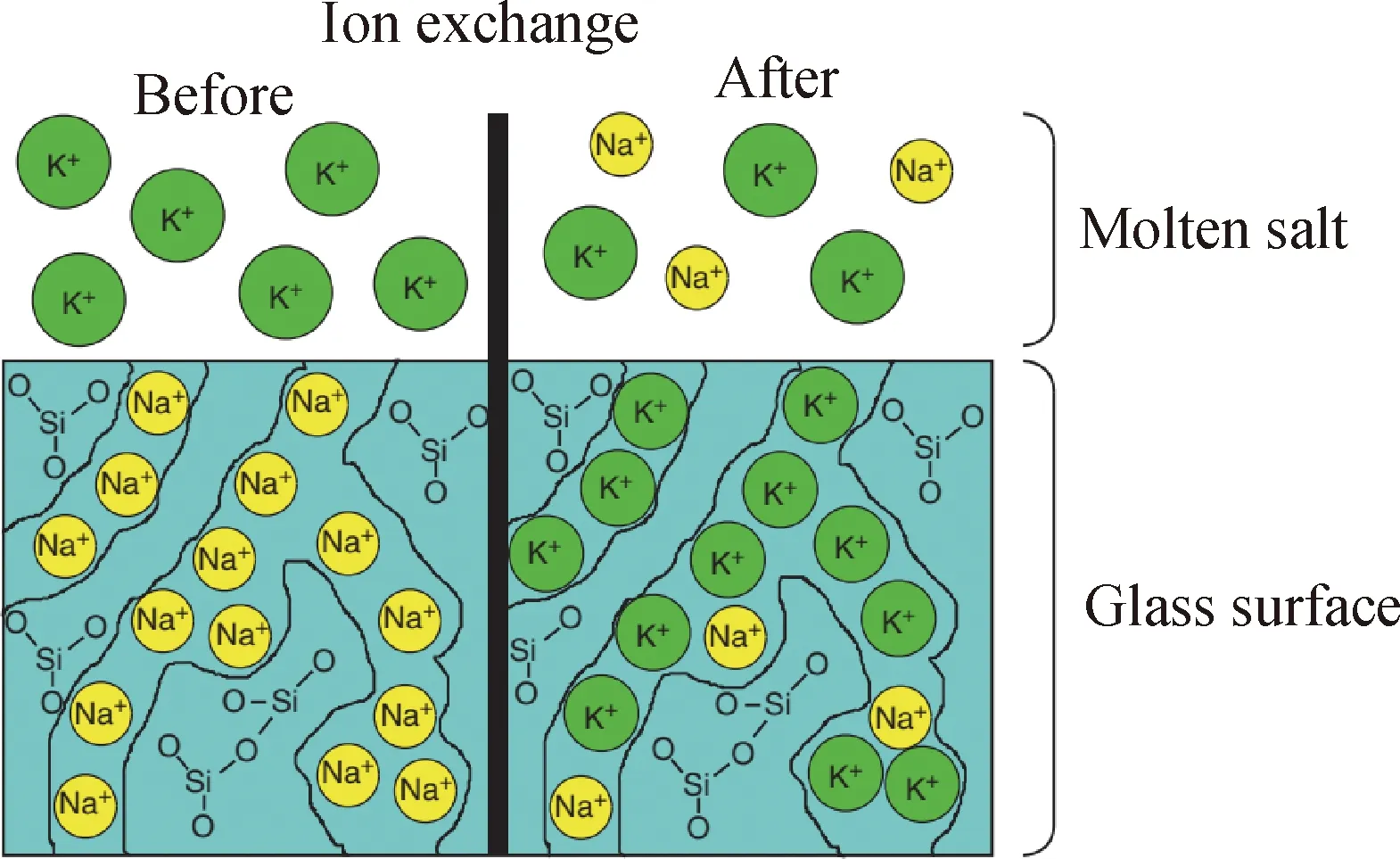

化学钢化可以有效地增强玻璃的机械强度,主要是把玻璃放置在熔融的硝酸盐或硫酸盐中,在外界高温以及熔盐的浓度差作用下,熔盐中半径较大的离子与玻璃中半径较小的离子交换,从而使表面产生压应力(compressive stress, CS)层[9,12],进而有效阻挡微裂纹的扩展,提高抗弯、抗折、抗压、耐划伤等机械性能[8]。在钢化后玻璃表面形成应力层,该应力层对微裂纹具有显著的阻挡作用,应力层的深度也决定着这种阻挡作用的能力。

经过钢化处理的玻璃的应力分布呈类似“三明治”的结构,两侧为压应力层,中间为张应力层。钢化效果还有一个重要指标,该指标用来衡量离子交换中离子扩散的深度(depth of layer, DOL)。其中,压应力层用于抵消和平衡内部与外部的作用力,能有效阻挡微裂纹扩散[13-14];张应力层处在玻璃中心部分,可以平衡玻璃两侧的压应力[8];DOL则表明离子交换达到的深度,可以有效抵抗冲击和表面划伤,防止微裂纹入侵[8]。

图1为锂铝硅(LAS)玻璃体系的样品在两步钢化之后得到的应力分布曲线,使用的工艺为首先在NaNO3/KNO3的1∶1(摩尔比)混合熔盐中在400 ℃中处理2 h,随后在NaNO3/KNO3的1∶2(摩尔比)混合熔盐中处理4 h,处理温度为420 ℃。从图中可知,钢化以后的压应力在表面位置接近120 μm,当深度增加,应力变化特别明显,深度仅仅增加几微米就可以看到压应力快速衰减。

图1 LAS玻璃样品两步法处理之后的应力分布曲线

根据钢化温度的高低可以分为高温型钢化和低温型钢化,前者处理的温度高于玻璃化转变温度,后者则低于玻璃化转变温度[8]。使用高温钢化会导致玻璃熔盐分解而减少使用寿命,也会造成玻璃应力松弛降低玻璃表面压应力,因此低温型钢化是常用的技术手段。根据钢化操作的步骤可以分为一步法、二步法、多步法[15],由于多步法的工艺耗时较长,成本也高,下面主要讨论一步法和二步法的应用。

1.1 一步法

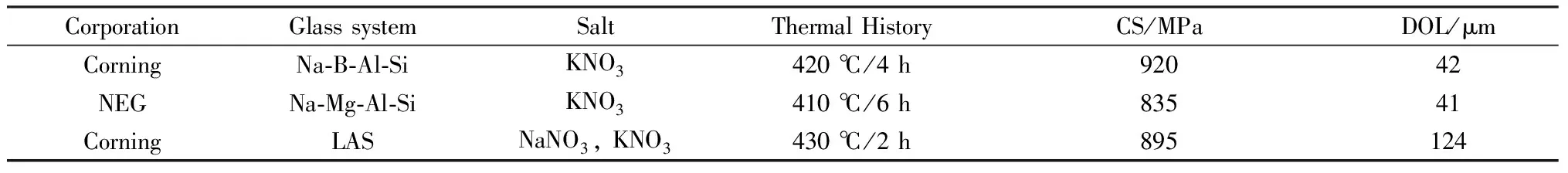

一步法应用比较普遍,指将原片玻璃放在熔融的硝酸盐或者硫酸盐中进行一次离子交换处理[16],其处理方法包括Na+和K+交换、Li+和Na+交换,使用的熔盐有单种熔盐或混合熔盐,图2中展示的是一步法钢化的工艺过程[17]。美国康宁和日本电气硝子(NEG)使用一步法钢化的玻璃钢化参数如表1所示。

图2 一步法钢化工艺过程[17]

表1 使用一步法钢化的玻璃钢化工艺和性能

使用一步法钢化来制备钢化玻璃也在一些专利中有所报道,如专利CN102137822A[18]中采用含有Na+的玻璃在硝酸钾熔盐中进行钠钾离子交换;专利US2007006045A1[19]中使用硝酸钾和硝酸钠混合熔盐处理锂铝硅玻璃,交换过程涉及Li+和Na+交换、Na+和K+交换,但钢化时间过长会引起混合后离子扩散能力下降。一步法用一种离子交换,强度大,但交换深度小;用两种离子交换,强度小,但交换深度大。总体来说,一步法钢化处理之后的玻璃表面应力值很高,但抗冲击强度较低[4]。

1.2 二步法

二步法是对玻璃进行两次钢化处理,能够提高玻璃的离子交换深度以及提高其耐划伤和抗冲击性能,二步法得到的玻璃也称为工程应力分布(engineered stress profile, ESP)玻璃,减少断裂离散程度,增加玻璃稳定性[20-22]。图3是二步法的工艺流程,整体上来说,玻璃在硝酸钠和硝酸钾的混合盐中分别经历Li+和Na+、Na+和K+两次离子交换。各厂家使用二步法钢化的玻璃钢化参数如表2所示。

表2 使用二步法钢化的玻璃钢化工艺和性能

图3 二步法钢化工艺流程

截至目前,有很多关于二步法钢化玻璃的研究报道,康宁公司的专利CN102137822A[18]用二步法强化的碱铝硅微晶玻璃的离子交换深度均大于100 μm;专利CN102815860A[23]中的铝硅玻璃中的Li+含量高达9.6%~11.6%(摩尔分数),致使化学钢化后玻璃表面形成多个钢化应力层。能够进行二步法钢化的玻璃体系有很多,其中常用的是钠钙硅、钠铝硅、锂铝硅、磷铝硅等硅酸盐玻璃体系。Abrams等[24]研究了钠钙硅玻璃二次钢化,结果发现钠钙硅玻璃互扩散系数小,需要长时间交换才能达到性能要求。与此同时,钢化使用的盐是硝酸钠和硝酸钾的混合熔盐,比例控制要求高,提高了钢化成本,但钢化效果不明显。在玻璃中引入氧化铝能够一定程度上补充钠钙硅玻璃钢化效果的不足之处,引入的氧化铝在玻璃中形成[AlO4],其摩尔体积比[SiO4]约为52%[25],会引起玻璃网络的体积和空隙增大,有利于离子交换效率的提高,提高玻璃的力学性能。邹世锋等[26]研究不同氧化铝含量(0.29%≤w≤13.07%)的钠铝硅玻璃钢化,最后发现相同钢化条件下,氧化铝含量增大会提高玻璃的CS和DOL。根据提高氧化铝含量的思路,有些玻璃的氧化铝含量会达到13%~24%(质量分数),甚至有超过24%(质量分数)的组分。田英良等[27]添加氧化镁来降低熔融温度,氧化镁能够形成三元、四元、五元以及六元环,既能保证玻璃网络的完整,也能为离子交换创造足够的通道,强化后玻璃的CS大于900 MPa,DOL大于100 μm。对于有些铝含量不高的碱铝硅玻璃,还能添加氧化锆来提高玻璃钢化之后的硬度,防止碱金属和碱土金属离子析出,优化化学性能。

2 微晶玻璃

微晶玻璃是一种通过在基体玻璃中加入成核剂,引导基体玻璃中形成晶体而制成的多相固体材料。玻璃是一种介稳材料,一般通过热处理可以使玻璃内分子克服由玻璃态转变为晶体的势垒,从而析出晶体制备出微晶玻璃。微晶玻璃的微观结构是由晶体相和玻璃相构成,晶体的生成主要经过成核和晶体长大。大部分微晶玻璃的玻璃相与晶体之间存在着成分差异,导致双方折射率差异较大,因此当光线进入微晶玻璃时会产生强烈的散射,最终导致大多数的微晶玻璃在可见光区域是不透明的。

如果要制成透明微晶玻璃,必须满足两个条件:(1)析出的晶体折射率与基体玻璃之间的折射率差值较小,即两者组分差异较小;(2)析出的晶体尺寸不能过大。截至目前,制备盖板玻璃用透明微晶玻璃主要包含的晶体有:β-石英固溶体、β-透锂辉石、霞石、尖晶石、堇青石等。其分布的体系主要有锂铝硅体系[28-29]、钠铝硅体系[30-31]和镁铝硅体系[32-33]。

2.1 锂铝硅体系

锂铝硅微晶玻璃因具有低膨胀系数(甚至零膨胀)和高透过率的特性得到广泛应用,第一块微晶玻璃也是由康宁的研究人员Stookey[34]从锂铝硅体系中发现的。想要得到透明微晶玻璃,就需要对它的组分进行设计。陈建华[35]认为透明微晶玻璃的主要组分可以分为主晶相、玻璃相和晶核剂三部分,其中主晶相是决定因素,应当尽可能提高,但主晶相含有的难熔氧化硅和氧化铝会提高玻璃熔融的难度,需要平衡其与玻璃相之间的关系。玻璃相的组分应尽可能与主要晶体的组分相似,以保证能够形成折射率相似的相。成核剂主要是氧化钛和氧化锆:氧化钛的溶解度比较大,容易控制晶化速度;氧化锆则可以延缓石英固溶体向锂辉石固溶体转变[36],通常情况下这两种成核剂混合使用[37]。锂铝硅玻璃体系中主要形成二硅酸锂、β-石英固溶体、β-锂辉石晶体。

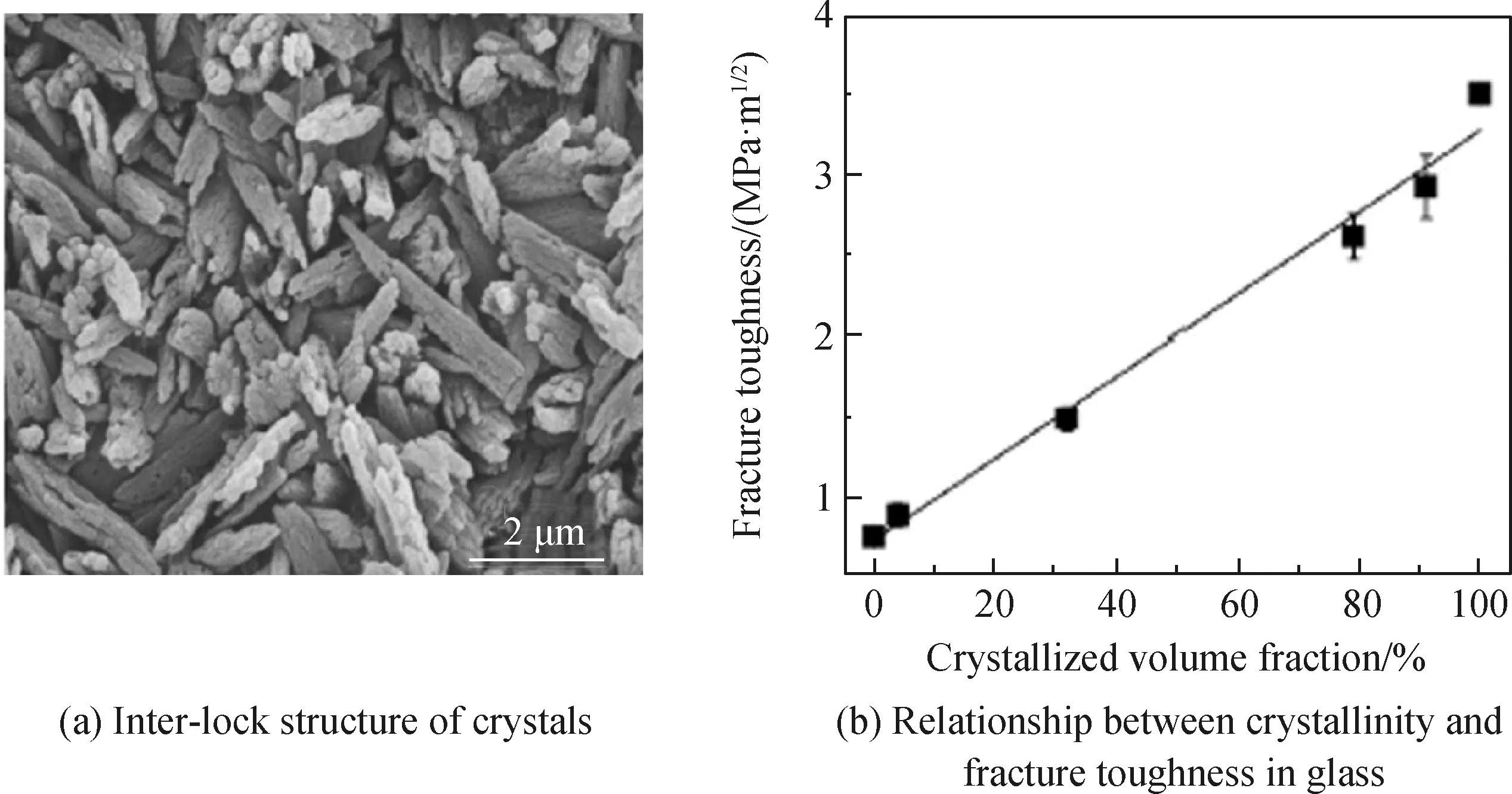

二硅酸锂是透明微晶玻璃中最早被研究的晶体,二硅酸锂微晶玻璃具有高达300~400 MPa的抗弯强度、2.8~3.5 MPa·m1/2的断裂韧性以及出色的光学性能[38],被广泛应用于牙科、显示、光学等领域。此类微晶玻璃的优良力学性能来源于内部晶体形态和晶体间相互交错而形成的互锁结构[28-29],大量高结晶度和大长径比的晶粒的存在能够形成桥状结构并阻碍裂纹扩展[39-40]。二硅酸锂微晶玻璃中的晶体形貌和断裂韧性与晶体结晶度的关系如图4所示,图4(a)中展示出微晶玻璃中二硅酸锂晶体具有较大的长径比以及晶体间相互重叠的互锁结构,从结构上证明微晶玻璃性能的优异特性,而图4(b)则说明结晶度与断裂韧性的关系能够呈正相关的变化形式。

图4 二硅酸锂微晶玻璃中的晶体形貌和断裂韧性与晶体结晶度的关系[41]

二硅酸锂微晶玻璃的突出优点使其应用的范围也较为广泛,因此对于制作此类微晶玻璃的研究也较多,主要包括热处理过程、成核剂、组分、晶化工艺、化学钢化工艺等方面的研究。Serbena等[42]研究不同晶化时间下析晶程度对微晶玻璃力学性能的影响,通过两步法热处理析晶,即分别在455 ℃和560 ℃下促使晶核形成和生长,仅仅选取不同的成核时间,最终在较长的成核时间下得到更大的晶粒尺寸和晶粒长径比,增强了玻璃的断裂韧性。

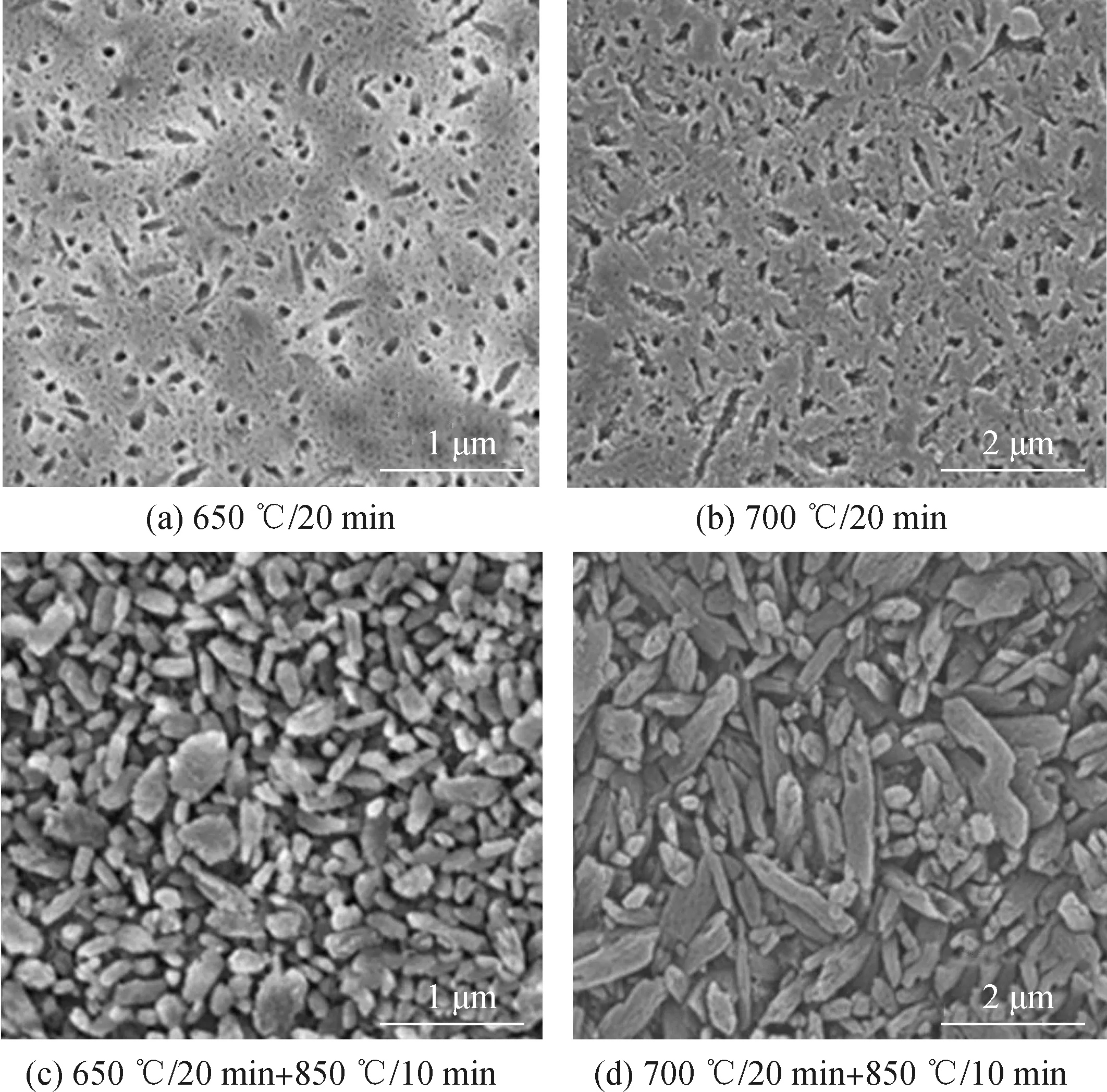

Höland等[43]研究成核剂对于系统晶相的影响,发现添加P2O5之后玻璃倾向于表面析晶,其中体积析晶表现出不可控的趋势,晶体尺寸达到1~2 μm,结晶度达到65%(体积分数)。Goharian等[44]研究P2O5和Nb2O5的共同作用,发现P2O5不仅影响晶体的含量和种类,还会改变剩余玻璃的组分。P2O5颗粒尺寸降低会促使二硅酸锂晶体颗粒增大,也会使针状的晶体变成圆球状。Nb2O5则会促进玻璃的表面析晶,随后逐渐转变为体积析晶;尤其使用了纳米级的Nb2O5之后,这种转变更加明显,且生成的偏硅酸锂和锂辉石更多。Bischoff等[45]研究P2O5和ZrO2的作用,其中P2O5占比为1.3%(摩尔分数),而ZrO2的比例从0%增加到1.3%(摩尔分数),具体变化如图5所示,玻璃在650 ℃处理后开始形成晶体,在700 ℃时出现偏硅酸锂,而在850 ℃进行第二步处理10 min之后生成二硅酸锂的晶体。在700~850 ℃的处理范围内也出现了磷酸锂晶体,在850 ℃处理后晶体从偏硅酸锂转变为二硅酸锂。结合透明微晶玻璃的满足条件:晶体折射系数与玻璃本身接近以及晶粒尺寸应小于光线的波长,实际上晶粒尺寸在70 nm以下能够保证微晶玻璃的透过率。图5(a)可以满足此要求,同时晶粒之间也相互交接,形成互锁结构,保持微晶玻璃的力学性能。随着温度逐渐升高,玻璃中的晶粒尺寸逐渐变大,玻璃透明度逐渐下降。

图5 不同热处理下含ZrO2的微晶玻璃的SEM照片[45]

β-石英固溶体是一种膨胀系数很低但在室温下并不稳定的晶体,它的晶体尺寸一般是50~100 nm;同时它的折射率与基体玻璃非常相近,因此在可见光范围内透过率非常高[46]。β-锂辉石固溶体具有良好的热力学性能,可以从β-石英固溶体转化过来。在转化过程中晶粒尺寸会长大,达到0.5~2 μm[47],光学性能会受到影响转变为不透明微晶玻璃。此种晶体的膨胀系数是各向异性的,热处理后会随氧化硅含量增加而减小[48]。

Kumar等[49]讨论一种以β-石英固溶体为主要晶相的透明微晶玻璃形成的动力学过程、晶体的转变和相应性能的改变。图6为β-石英固溶体为主的微晶的动力学过程、晶体的转变和相应性能的改变过程。从图6(a)中可以看到,经过短时间处理的玻璃中晶体尺寸在2~6 nm,远远小于可见光的波长,能够保证晶体形成后的高透过率。随着温度的升高,在短时间内玻璃中能够达到较高的晶体含量,甚至接近100%,如图6(b)所示,这在一定程度上提升了微晶玻璃的力学性能,而随着处理时间的延长,微晶玻璃的透过率逐渐下降,如图6(c)所示。

图6 β-石英固溶体为主的微晶的动力学过程、晶体的转变和相应性能的改变过程[49]

为了获得透明的微晶玻璃,需要对玻璃的晶核形成和长大进行控制,为此需要研究晶核形成和长大的最佳条件。陈建华等[50]用差热分析法(differential thermal analysis, DTA)研究了微晶玻璃的析晶过程,结果表明,晶核含量越多,晶化峰形状越陡峭,面积也越大,对应的晶化温度越低,晶化速度也越快。处理过程中如果晶核含量不够,石英固溶体的晶粒尺寸会变得过大而使玻璃失透,在实际的应用中,以此理论得出最佳的热处理制度:700 ℃核化处理3 h,780 ℃晶化处理2 h[51]。楼贤春等[52]则提出另一个最佳热处理制度:600 ℃核化处理2 h,820 ℃晶化处理2 h。得到的主要晶体是β-石英,不影响微晶玻璃的可见光透过率。同时也找到了影响晶化强度的主次因素:晶化温度>核化时间>核化温度>晶化时间。赵莹等[53]也研究了热处理制度对晶体的影响,初始的晶化温度促使β-石英固溶体的出现,温度升高β-石英固溶体转变为β-锂辉石固溶体。氧化钛和氧化锆共同作用促使核化能降低,体积析晶趋势增大,最优的热处理制度为:720 ℃核化处理1.5 h,810 ℃晶化处理2.5 h[54]。

除了热处理制度会影响晶体的尺寸和形状,各种氧化物也会对晶体的形成造成影响。氟离子会促进β-石英固溶体转变成β-锂辉石,甚至出现纤维状晶须[55]。胡安民等[56]研究了向锂铝硅体系中加入一定量的氟化镁,导致玻璃中直接析出β-锂辉石相,完全抑制了β-石英固溶体的析出。细小且高度分散的氟化镁颗粒为颗粒状的β-锂辉石提供了有效的成核位置。随着温度升高和时间的延长,某些晶粒优先长大最后得到纤维状的晶体。

2.2 钠铝硅体系

钠铝硅微晶玻璃中主要晶相是钠霞石,而关于钠霞石的研究比较少。刘小波等[30]对Na2O-Al2O3-SiO2体系中霞石微晶玻璃的机械强度进行了研究,在核化温度710 ℃/4 h,晶化温度860 ℃/4 h的热处理条件下可达到最大的力学强度,并证明了晶体的形成可以有效阻碍裂纹的扩张,从而使强度提高。

研究成核剂对于霞石类微晶玻璃中的晶体影响也是重要的科学问题。Nienhuis等[31]讨论了TiO2、SnO2和ZrO2的添加对霞石微晶玻璃析晶行为的影响,从结果可知,只有Ti4+会进入到霞石的晶体中,而Sn4+和Zr4+则不能进入晶体。三种氧化物对玻璃中晶体的影响可以见图7。从图7(a)可知,TiO2会使玻璃相的含量先增大后减小,而三斜霞石则呈完全相反的趋势,其他两种氧化物对应的晶体变化不大。而SnO2则会降低三斜霞石的含量。加入ZrO2引起的变化不大,三斜霞石的含量只有微弱增加,而玻璃相则相应的减少。从图7(b)中可以分别观察到添加三种氧化物之后玻璃中的晶体形貌,ZrO2会产生放射状的晶体,SnO2产生少量的球状晶体,TiO2加入之后晶体呈现面状。总之,三种成核剂对于形成晶体的形貌有很大影响,想要制备透明的霞石类微晶玻璃,就必须慎重地调整各种微晶玻璃的成核剂的种类和含量。从图7中也可以看出,即使使用相同的成核剂,也需要通过调节玻璃处理的温度和时间来控制晶体的尺寸,从而保证制造出透明的微晶玻璃。

图7 霞石微晶玻璃中不同种类的晶体随着不同成核剂种类和含量的变化以及其SEM照片[31]

专利CN109608047B[57]公开了一种钠霞石晶体含量高达81%(质量分数)的微晶玻璃原料配方,经过处理之后微晶玻璃应力可以达到1 200 MPa,应力深度达到42 μm。专利CN113149444A[58]则公开了一种主晶相为六方霞石的原料配方,经过处理微晶玻璃应力可以达到1 264 MPa,应力深度为48 μm。

2.3 镁铝硅体系

尖晶石和堇青石也是可以构成透明微晶玻璃的重要晶体体系,关于此类微晶玻璃的研究大部分集中在透明装甲或稀土发光器件领域。专利CN11018354B[32]公开了主晶相为镁铝尖晶石和锌铝尖晶石的透明微晶玻璃,其透过率可以达到80%以上;专利CN112876083B[33]中的微晶玻璃透过率可以达到91.5%以上,已满足透明盖板玻璃的透明度要求,同时其维氏硬度可以超过800 kgf/mm2(78.45 MPa),也能满足硬度要求,但其中的晶相比较复杂,以镁铝尖晶石为主,四方氧化锆、锂霞石和石英固溶体为辅;而康宁公司的专利CN201680029969.9[59]的玻璃中含有更多晶相,为莫来石、尖晶石、β-石英、透锂长石、二硅酸锂、β-锂辉石、霞石和氧化铝中的至少一种;Hao等[60-61]以堇青石为出发点设计出无色透明、无缺陷的前驱体玻璃,由于其中的氧化镁、氧化铝和氧化硅的比例有所偏差,有利于析出堇青石,经过核化-晶化两步热处理得到晶粒在5~10 nm的堇青石微晶玻璃。

2.4 涂层工艺

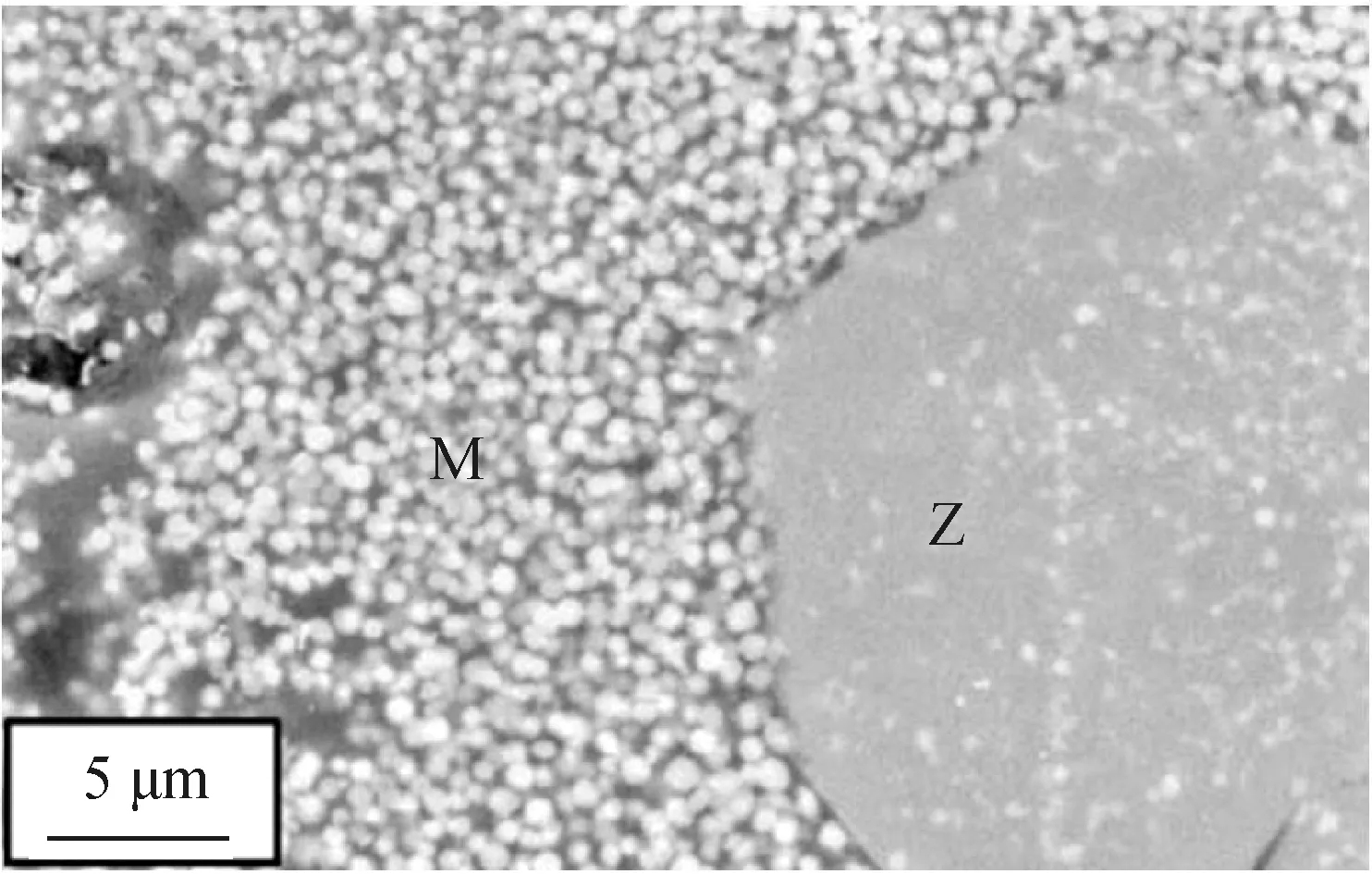

在微晶玻璃的表面涂层或者施加釉料形成一层新的应力层可以进一步提高微晶玻璃的力学性能。康宁公司推出的一款不透明微晶玻璃Centura®即是通过在微晶玻璃表面施加一层以钠霞石为主的釉料,形成压应力层而显著提高了玻璃的应力和断裂韧性[29]。Casasola等[62]和Llusar等[63]研究氧化钇掺杂氧化锆晶体(3Y-TZP)对釉料机械性能的影响,掺杂此类晶体之后,釉料中会生成大量的氧化锆晶体,且稳定在30%(质量分数)以上,提高了微晶玻璃的硬度和断裂韧性,甚至高于只含有氧化锆晶体的玻璃。其增强原理如图8所示,玻璃中产生稳定的t-ZrO2晶体,在转变增强过程中引入压应力。

图8 在1 100 ℃下烧制的光滑不透明釉料中锆石结晶(Z)和四方氧化锆颗粒(M)的SEM照片[62]

3 结语与展望

由于电子信息行业的发展,触控屏幕的保护玻璃需求缺口在逐步扩大,但市场上的钠钙玻璃在性能上已无法满足要求。同时高碱铝硅酸盐玻璃的生产难度大,成本高,需要新的产品来降低使用成本。对于新的玻璃体系应当含有足够的碱金属氧化物降低熔制过程的难度,同时还要利用碱金属的离子半径小、场强高的特点来增强化学钢化的效果。另外可以添加碱土金属提高O/Si比例来解聚网络,提高网络的空隙率,增强钢化的效果。组分设计的时候也可以引入足够的氧化铝,产生体积更大的铝氧四面体,提高玻璃钢化后的CS和DOL。需要注意的是,通过调整配方扩大玻璃结构来提高交换效率的方式正变得困难。透明微晶玻璃是一个理想的选择,目前沿用的体系包含二硅酸锂、偏硅酸锂、石英固溶体、锂辉石、霞石、尖晶石、堇青石等。重点关注的问题主要是晶体的控制,既要使晶体的尺寸小于可见光的波长,也要使其组分与基体玻璃相近,从而实现折射率的匹配。

与此同时,目前能够有效生产出高质量的高碱铝硅酸盐玻璃的工艺主要为溢流法、浮法和压延法。溢流法生产的玻璃表面质量好,但是投资高,产量也受限,难以得到有效的推广。而浮法生产工艺成熟,产量大,符合我国的实际情况,但浮法生产的玻璃缺陷较多,质量不够高,因此克服浮法生产工艺的缺点,优化完善浮法技术是以后主要的研究方向。压延法在制备微晶玻璃过程中有独特的优势,即像浮法一样生产连续,生产量高,但压延法不太适合料性过短和玻璃形成能力较差的玻璃。而钢化工艺方面,由于二步法能够提高钢化的CS和DOL,二步法甚至多步法可能会在一定程度上取代一步法,在二步法或者多步法钢化工艺中需要调整混合盐的比例、钢化温度和时间来优化钢化过程。但是考虑到二步法的成本较高,还需要平衡此方法与一步法之间的占比。