TC4钛合金叶片等温锻造模具的弹性变形预测及型面补偿

2022-12-24肖良红汪宇何虓琪龙成梁

肖良红,汪宇,何虓琪,龙成梁

(1.湘潭大学 机械工程学院,湖南 湘潭 411105;2.湘潭大学 复杂轨迹加工工艺及装备教育部工程研究中心,湖南 湘潭 411105;3.湘潭大学 焊接机器人与应用技术湖南省重点实验室,湖南 湘潭 411105)

0 引 言

TC4钛合金(Ti-6Al-4V)因为密度低、比强度高、耐热等优点,被广泛应用于航空工业领域,尤其适合作为航空发动机叶片的材料[1]。目前,等温锻造是制造先进航空发动机叶片的关键技术,因为等温锻造能有效避免模具激冷和坯料应变硬化,使坯料变形抗力减小,实现叶片的近净成形[2,3]。在叶片等温锻造时,坯料的弹性变形较小(小于0.05 mm),远小于其塑性变形,一般忽略坯料的弹性变形[4];即使坯料有少量弹性变形,因其分布较均匀[5],可以通过控制飞边的高度(即调节上模的压下量)消除坯料弹性变形对叶片锻件带来的形状尺寸误差。由于叶片型面扭曲严重且厚度薄,叶片等温锻造最后充满模膛过程中会产生较大的变形抗力,而模具在高温和高载荷作用下会发生弹性变形,导致叶片在批量生产时无法控制其尺寸精度[6]。工程实践中主要采用工艺优化和模具零件型面补偿等方法[7]降低和控制叶片锻件的形状尺寸误差。因此,研究叶片等温锻造工艺和预测模具弹性变形并对模具零件型面进行补偿,对提高叶片锻件尺寸合格率、保证产品质量具有重要意义。

胡学超等[4]运用DEFORM有限元软件分析了叶片精锻过程中模具零件型面的弹性变形规律,并用UG二次开发技术对模具零件型面进行了参数化反向补偿。LU X等[8]使用ABAQUS软件对叶片热锻过程进行了二维有限元数值模拟,分析了由温度变化引起的形状误差,分别估算了模膛的卸载回弹及叶片冷却收缩所引起的误差大小。OU H等[9]建立了压力机挠度及模具弹性变形分别与叶片锻件形状尺寸误差之间的定量关系,并通过有限元模拟分析了压力机挠度和模具弹性变形对模具轮廓偏差的影响。马龙[10]和陈恩智[11]分别研究了预成形所得坯料形状和热模锻工艺参数对叶片锻件回弹的影响规律。但较少对TC4钛合金叶片等温锻造模具的弹性变形及型面补偿进行研究。

综上所述,现使用DEFORM-3D有限元软件对某航空发动机上TC4钛合金叶片的等温锻造成形过程进行数值模拟,分析模具弹性变形的分布状况,通过正交模拟试验研究变形温度、上模加载速度和摩擦系数等锻造工艺参数对模具最大弹性变形量的影响规律,得到一组合理的等温锻造工艺参数,使锻造过程中模具弹性变形得到有效控制;通过预测模具零件型面节点的弹性变形量,并对模具零件型面进行反向补偿以抵消或减少模具弹性变形引起的叶片锻件形状尺寸误差。

1 叶片等温锻造有限元数值模拟

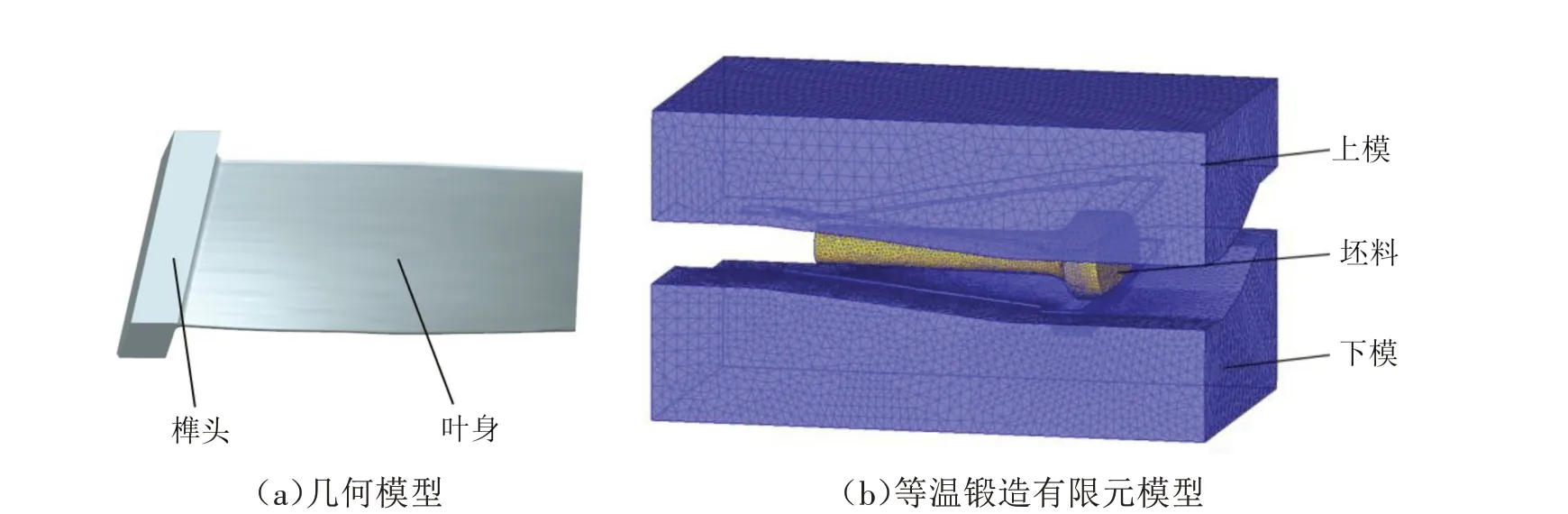

在UG软件平台按某航空发动机公司提供的叶形曲线参数建立TC4钛合金叶片三维几何模型,如图1(a)所示,叶片锻件由榫头和叶身组成,其中叶身为较薄的不规则扭曲曲面;按叶片锻件几何形状特征(单边放大机加工余量0.25 mm和热膨胀系数9.7×10-6/℃[12]),设计锻模的分模面、上下模型腔及飞边槽[13](开模时,上下模分模面之间的距离设为22.8 mm);参照参考文献[12]根据锻件计算毛坯截面积(含飞边),按横截面平面应变设计叶片坯料的几何形状。将坯料和锻模的三维几何模型导入DEFORM软件,划分网格,设定材料模型,得到叶片等温锻造的有限元模型如图1(b)所示。其中,将叶片坯料划分成50 000个四面体单元,模具划分成120 000个四面体单元。等温锻造时需要将锻模和坯料一起加热到相同的锻造温度(TC4钛合金等温锻造温度一般为950℃[14]),对模具材料要求较高,目前国内一般选用K403镍基高温合金制作等温锻造模具,其工作温度最高可达1 000℃[14],能满足TC4钛合金等温锻造的要求,根据参考文献[14,15]中K403合金的材料热物理性能参数和应力应变曲线,在DEFORM中建立模具的材料模型。为了预测叶片等温锻造时模具的弹性变形量,分两步对叶片等温锻造进行数值模拟:第一步将模具设为刚体,而TC4钛合金坯料从DEFORM软件材料库中选择Ti6Al4V合金的刚塑性体(因为塑性应变大于弹性应变,忽略弹性变形),坯料、模具及环境温度设为950℃;上模压下速度为5.0 mm/s,压下22.0 mm时完成叶片终锻(飞边厚度为0.8 mm[16]);叶片锻造过程使用抗高温氧化防护玻璃润滑剂[17],坯料和模具零件之间采用剪切摩擦模型,摩擦系数为0.3;有限元模拟TC4坯料等温锻造的塑性变形过程,获得叶片表面节点的变形力分布;第二步将模具设为弹性体,并将第一步有限元计算得到的坯料表面节点上的变形力施加到模膛表面上,按线弹性有限元计算得到模具零件型面节点的弹性变形量。

图1 叶片几何模型及等温锻造有限元模型

2 模拟结果与分析

坯料在最后充满模膛的阶段,其流动阻力会急剧增大,所以模具零件型面的最大弹性变形发生在终锻时刻,应选取叶片等温锻造终锻时模具的弹性变形进行研究。将第一步数值模拟终锻时的坯料表面节点变形力施加到第二步数值模拟的模膛表面,所得模膛表面节点的变形力分布情况如图2所示。从图2可以看出,模膛表面节点最大变形力为5 250 N,分布于型腔叶身中心稍靠榫头区域。根据模膛表面节点的变形力,将模具设为弹性体,进行第二步线弹性有限元计算,得到叶片终锻时上模弹性变形量分布如图3所示。从图3可以看出,在模膛表面最大变形力的位置发生了最大弹性变形0.289 mm,已超过叶身表面的精加工余量(一般为0.25 mm);且叶片锻件叶身厚度仅为1.4~6.2 mm,因此不能忽视模具弹性变形对叶片尺寸精度的影响,必须对此严格控制,以下将分别从优化等温锻造工艺参数和对模具零件型面补偿以减小或抵消模具弹性变形带来的叶片锻件形状尺寸误差。

图2 模膛表面节点的变形力分布

图3 终锻时上模的弹性变形分布

3 叶片等温锻造工艺优化

3.1 正交模拟试验及结果分析

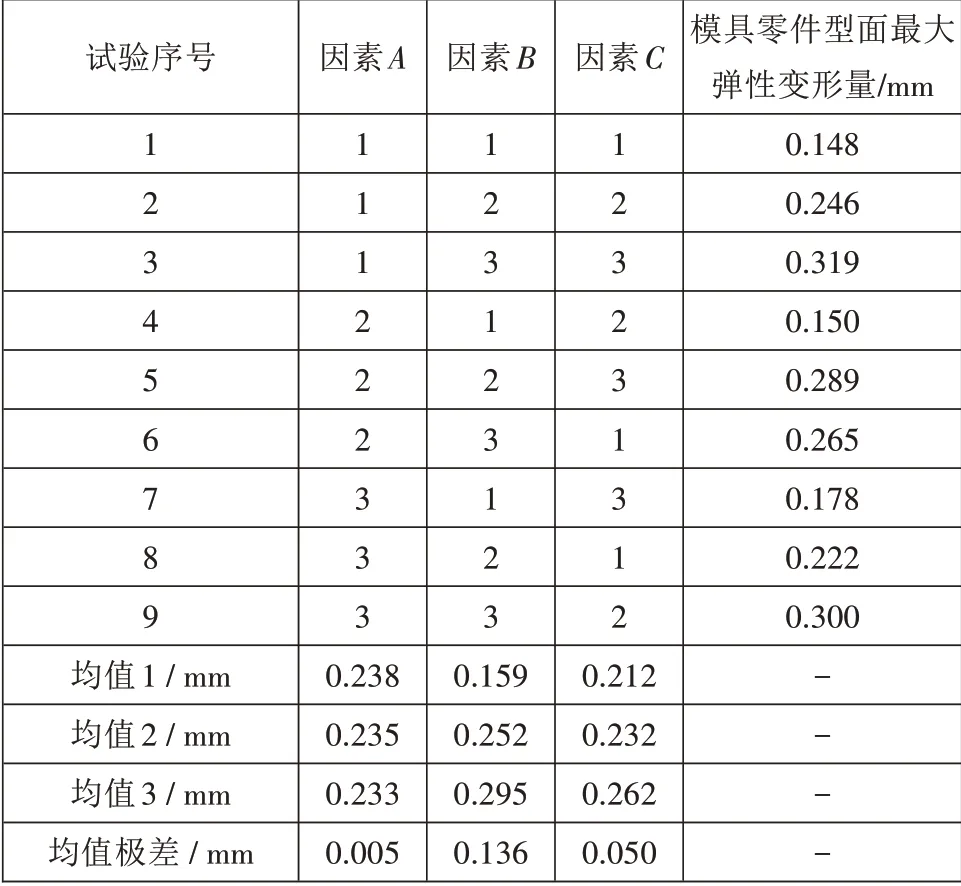

叶片锻造成形过程主要受变形温度、上模加载速度和摩擦系数(玻璃润滑剂的润滑效果)等工艺参数的影响[18],因此选取这3个因素作为影响因子。参考董俊哲等[19]、JIANG H Y等[20]的研究工作,变形温度影响因子取900、950、1 000℃三个水平值,锻造速度(即上模加载速度)的3个水平值分别为1.0、5.0、20.0 mm/s;TC4钛合金在涂覆抗高温氧化玻璃润滑剂的条件下锻造成形,玻璃润滑剂的摩擦系数约为0.2~0.3[21],考虑实际工况,摩擦系数取0.1、0.2、0.3三个水平值。设计三因素三水平正交模拟试验参数如表1所示。以模具的最大弹性变形量为评价指标,设计正交模拟试验方案L9(33)以及模具零件型面最大弹性变形量模拟结果,如表2所示。

表1 正交模拟试验因素水平

由表2可知,不同叶片等温锻造工艺参数对模具弹性变形量产生了明显不同的影响。极差越大的影响因素对模具弹性变形量的影响越大[22],由此可见,对模具弹性变形量的影响次序为:锻造速度B>摩擦系数C>变形温度A。一般选取模具弹性变形量均值最小的因素水平A3B1C1作为最优的工艺参数组合[21],而TC4叶片等温锻造实际生产时,坯料变形温度一般取950℃[14],从表2也可以看出,变形温度A对模具弹性变形量影响最小,A3和A2的均值相差较小,可以忽略;故为获得最小模具弹性变形,叶片等温锻造的合理工艺参数组合为A2B1C1,即变形温度为950℃,锻造速度为1.0 mm/s,摩擦系数为0.1。

表2 正交模拟试验方案及结果

3.2 工艺优化效果分析

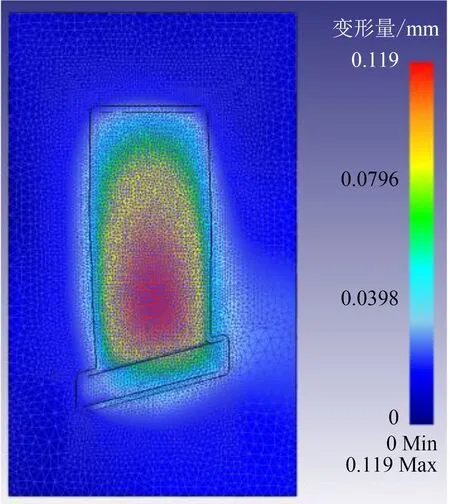

为了评估工艺优化对控制模具弹性变形的效果,使用上述优化所得合理工艺参数组合进行有限元建模,再次对叶片等温锻造过程进行数值模拟,分析工艺优化后模具的弹性变形,如图4所示。从图4可以看出,工艺优化后模具的最大弹性变形量为0.119 mm,小于表2中任何一种工艺参数组合的最大弹性变形量,并且比工艺优化前最大弹性变形量0.289 mm降低了59%,工艺优化后模具的弹性变形得到了改善,但仍然影响叶片形状尺寸,不容忽视。

图4 工艺优化后模具弹性变形

4 模具零件型面补偿

上述锻造工艺优化虽然能减小一部分模具弹性变形,但是获得的“合理工艺参数”中的锻造速度为1.0 mm/s,生产效率低。优化后的摩擦系数为0.1,而TC4钛合金等温锻造都需要使用抗高温氧化防护玻璃润滑剂保护坯料不被氧化,同时对坯料进行润滑;玻璃润滑剂的摩擦系数一般为0.2~0.3[21],如果摩擦系数要减小到0.1,必须降低玻璃涂层的黏度,而玻璃涂层黏度过低,会使润滑剂过早从坯料表面流失,失去对坯料的抗高温氧化保护作用,故抗高温氧化防护玻璃润滑剂的摩擦系数难以减小到0.1[17]。因此,采用工艺优化方法减小模具弹性变形给叶片锻件带来的形状尺寸误差,已脱离了生产实际,需要采用模具零件型面补偿的方法减小或消除模具弹性变形给叶片带来的形状尺寸误差。

4.1 模具零件型面反向补偿原理

模具零件型面反向补偿是通过有限元计算叶片锻造过程中模具的弹性变形量(回弹量),以此对模具零件型面进行相应的反向补偿,尽量使终锻时模具零件变形后的型面与叶片热锻件原始型面吻合。模具零件型面反向补偿示意图如图5所示,S0为理想的模具零件型面(叶片热锻件初始型面);叶片终锻时模具发生弹性变形,此时(卸载前)模具零件型面为S1;在理想模具零件型面S0上任取一节点P0(xi,yi,zi),其在受载变形后的模具零件型面S1上的对应节点为P1(xi1,yi1,zi1),用两点之间的偏移量表示模具的弹性变形量:

由此,将此偏移量反向叠加到P0的坐标上,得到P0的反向补偿点P2(xi2,yi2,zi2),则有:

按此公式,对初始模具零件型腔表面S0上的节点进行上述反向补偿后,得到新的模具零件型面Sf2,则Sf2即为模具零件的补偿型面。而实际上,从图1(b)可以看出,坯料的轴向(z向)尺寸大于横向尺寸,TC4钛合金叶片等温锻造时,坯料的轴向流动受阻,主要在垂直于轴向的横截面内发生平面应变变形,而模具的最大弹性变形发生在终锻时刻,也只有对模具在终锻时刻的弹性变形进行补偿才有意义,而坯料已充满模膛,且此时坯料(即模膛)的变形力基本沿锻压方向,即沿厚度方向y向(从图2可以看出);此时横向x向和轴向z向的弹性变形都较小,故终锻时刻的P0、P1和P2三点基本上位于y向的直线上,如图5所示。只需对模具零件型面S0(叶片热锻件表面)进行y向补偿即可得到模具零件的补偿型面Sf2,即:

图5 模具零件型面反向补偿示意图

4.2 模具零件型面补偿及分析

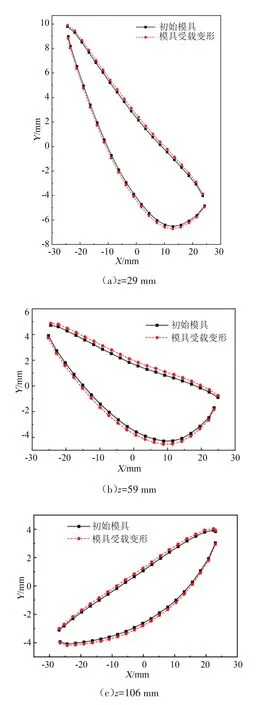

首先对上述工艺优化前的初始模具零件进行型面补偿:提取模具受载变形前后任一特征横截面上的节点坐标信息,按上述补偿原理计算获得补偿点的节点坐标,拟合得到该截面补偿后的叶形曲线。如此类推,得到全部特征横截面补偿后的型面曲线,据此建立新的模膛,得到型面补偿后的模具。叶片叶身由12条特征横截面叶形曲线生成,现选取模膛表面上靠近榫头处z=29 mm、叶身中部z=59 mm、叶尖处z=106 mm的3条具有代表性特征横截面曲线,如图6所示,对比分析模具零件型面的补偿效果。

图6 选取横截面曲线位置

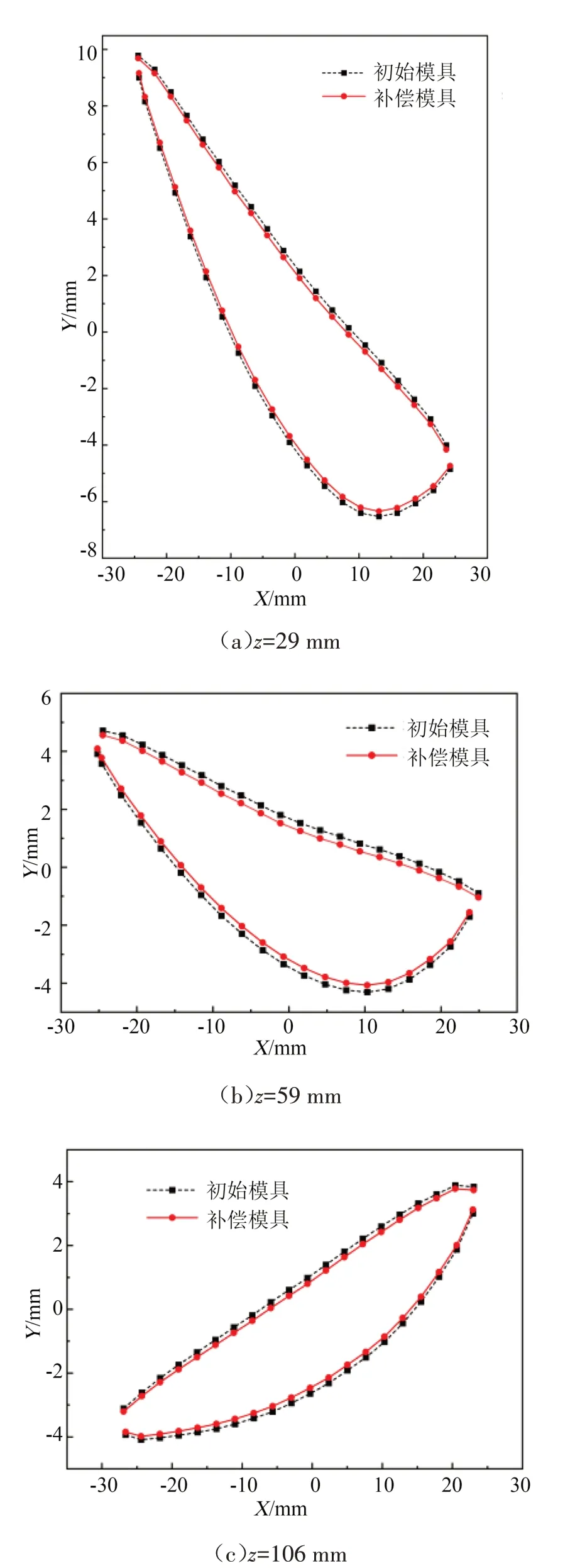

初始模具在3个截面处受载变形前后的横截面曲线对比如图7所示。从图7可以看出,每个横截面的曲线间隔均不相等,说明弹性变形不均匀,补偿量也不同;其中,叶身中心z=59 mm横截面处模膛曲线弹性变形前后的间隔较大,说明其弹性变形量较大,这与模膛表面的弹性变形规律吻合。补偿后的模膛与初始模膛在对应特征横截面处的对比如图8所示。从图8可以看出,z=59 mm截面相对于z=29 mm和z=106 mm截面,模具零件型面补偿后的横截面曲线与初始模具横截面曲线之间间隔比较大,说明z=59 mm截面的补偿量较大。

图7 模膛横截面曲线弹性变形前后对比

图8 初始模具与补偿模具的横截面曲线对比

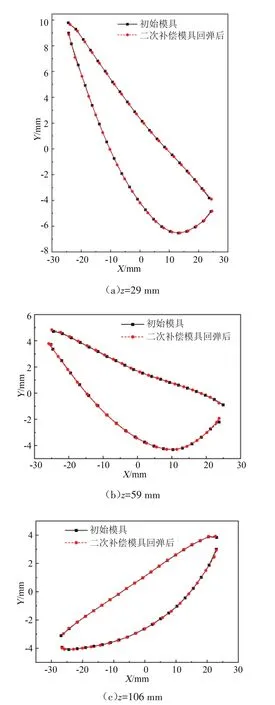

使用补偿后的模具在相同工艺参数下进行叶片等温锻造和模具弹性变形模拟分析,得到初始模具和补偿模具回弹后的型腔横截面曲线对比如图9所示。从图9可以看出,补偿模具受载变形后横截面曲线几乎与初始模具(叶片热锻件)横截面曲线重合,说明实际热锻件(模具回弹后的型面)与理想热锻件(初始模膛)的尺寸偏差较小。将截面曲线数据导入CAD软件中分析可得,初始模具和补偿模具回弹后的型腔横截面曲线最大偏差为0.059 mm,相比补偿前的0.289 mm降低了80%,补偿纠偏效果明显。

图9 初始模具与补偿模具回弹后型腔横截面曲线对比

在第一次型面补偿的基础上,将第一次补偿模具回弹后与初始模具的偏差值,反向叠加到回弹前的补偿模具零件型面上,可以得到二次型面补偿模具。与此类似,使用二次型面补偿模具在相同工艺参数条件下进行模具弹性变形分析,得到初始模具和二次补偿模具回弹后的型腔横截面曲线对比如图10所示。此时曲线的最大偏差为0.028 mm,与补偿前相比,减小了90%。此偏差值已经满足叶片锻件的尺寸公差要求,因此无需进行下一次迭代补偿。

图10 初始模具与二次补偿模具回弹后型腔横截面曲线对比

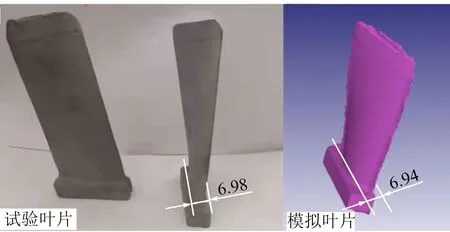

4.3 生产验证

模具零件型面补偿方法是解决模具弹性变形造成叶片锻件形状尺寸偏差的有效方法,已在叶片试锻生产中得到了验证。图11所示为叶片试验锻件与二次补偿模拟叶片的对比,从图11可以看出,实际生产的叶片锻件和模拟叶片锻件较好地吻合,检测后试验叶片锻件叶身靠近榫头处的弦高与模拟叶片同一位置弦高相差0.04 mm,满足叶身型面尺寸公差要求。由此可见,模具零件型面补偿方法能够有效控制模具弹性变形引起的叶片锻件形状尺寸偏差,能为其他类似零件的精锻成形提供理论指导。

图11 叶片试验锻件与模拟叶片对比

5 结束语

对TC4钛合金叶片等温锻造进行了数值模拟,发现模具弹性变形对叶片锻件形状尺寸有较大影响。通过正交有限元数值模拟试验,确定了合理的等温锻造工艺参数组合,减小了模具的弹性变形,但此工艺并不能完全解决叶片锻件尺寸偏差问题,且难以应用于实际生产。研究了模具零件型面补偿原理,对TC4钛合金叶片等温锻造模具进行了二次型面补偿,发现模具零件型面补偿能够有效控制模具弹性变形造成的叶片尺寸偏差,并进行了实际生产验证。