钣金零件成型模胎结构的优化设计

2019-11-13尚庆丰路波隗仁轩聂凯

尚庆丰 路波 隗仁轩 聂凯

摘 要:零件需求越来越快速化,一些钣金零件加工需要模胎辅助,模胎加工周期长,降低生产效率。大型模胎体积庞大、笨重,使用不便,而且加工成本很高。激光切割是快速加工技术,通过优化现有模胎结构,采用激光切割技术快速加工模胎,从而缩短模胎加工周期,进而缩短零件加工周期,提高生产效率。优化的模胎结构可以节省大量生产材料,从而降低成产成本,提高经济效益。

关键词:型面 结构 加工效率 生产成本 经济效益

中图分类号:TG386 文献标识码:A 文章编号:1674-098X(2019)06(a)-0091-02

随着社会的快速发展,零件的需求变得多样化、快速化,对生产效率也是新的挑战。一些零件可以機械加工,一些零件需要冷作加工,冷作加工有时需要加工辅助工装,加工周期比较长。如图1所示的一种蒙皮(零件图),其外形的一部分属于异形面。零件成型时首先需要加工成型模胎(模胎图),然后进行钣金成型。该类模胎多由胶木板、铝板或者铁板加工而成,加工周期长,影响零件生产进度,而且一些模胎体积庞大、笨重、搬运不便,生产成本也比较高。

1 模胎结构优化设计

1.1 模胎分析

钣金零件一般厚度比较薄,所用材料材质较软,因此,零件在使用模胎成型时不需要太大的力量,主要需要模胎的外型面,模胎刚度达到使用要求即可。因此,模胎的关键之处是外型面。

1.2 优化构思

模胎的关键是外型面,加工模胎时保证其外型面的准确度、强度即可。激光切割技术是高新技术,切割速度快,切割钢板厚度可高达12mm,并且能够保证切割截面质量良好。利用激光切割技术简单切割出模胎外型面所需结构部件,然后进行组装、焊接、修饰形成其外型面,一个模胎即可完工,快速、方便,而且省材省力。

1.3 优化设计

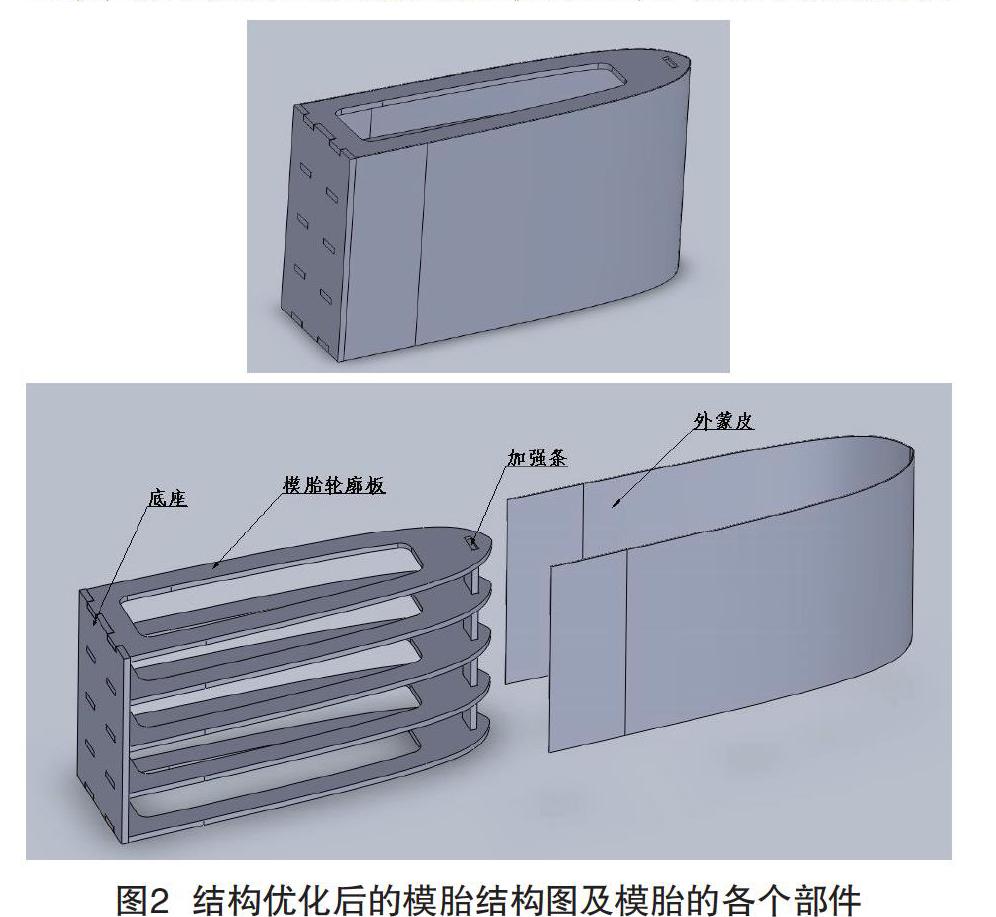

由于激光切割技术有厚度限制,切割材料厚度越厚切割端面质量越差,为满足模胎使用强度要求,综合上述因素,这里我们采用6mm厚的钢板进行切割,根据所需模胎的厚度切割出相应数量的6mm钢板,然后进行组装形成模胎外型面的框架。模胎外型面需要较好的平面度、光洁度,这里我们采用2mm厚的钢板进行切割,进而加工成蒙皮来充当外型面。一来2mm厚有足够的强度,二来2mm厚容易成形。其中,蒙皮外形与模胎外型面相对应,将蒙皮和框架进行组装、焊接,形成模胎外型面。如图2所示,一种结构优化后的模胎,模胎由底座、模胎轮廓板、外蒙皮和加强条构成,四者均由激光切割机切割而成。其中,底座带有限位孔,焊接时用以限制模胎轮廓板的位置,并形成模胎的底面;模胎轮廓板外形由模胎外型面向内偏移2mm衍变而成,从而保证与蒙皮焊接后外形与所需模胎外型面一致。模胎轮廓板中间型孔旨在减轻重量,其跟底板组装焊接形成模胎框架,因对模胎强度要求不高,这里仅仅切割5块轮廓板,能够满足模胎使用强度即可;外蒙皮与模胎轮廓板贴合焊接后形成型面,其与模胎外型面相一致;加强条用于连接各模胎轮廓板并起到加强作用。

2 模胎前后对比

使用新型模胎加工零件,零件各项参数均能满足图纸要求,新型模胎也能满足强度使用要求。相比于前期的模胎,新型模胎重量轻,其重量仅有之前模胎的50%,甚至更少,转运方便、节约材料,大大降低生产成本;新型模胎加工快速、方便,加工周期短,之前加工模胎需要几天,现在只需几个小时。缩短模胎的加工周期,尽早投入零件生产工作,缩短零件加工周期,提高了零件加工效率,从而满足零件的急需要求。

3 结论

模胎结构经过该类方法优化,大大缩短了模胎加工周期,从而缩短零件生产周期,满足顾客急需要求。该类模胎大大节约加工材料,提高了经济效益。钣金零件种类繁多,所需模胎各不相同,将该优化方法进行全面推广,能够大大提高生产效率,节约生产成本,带来巨大的经济效益。

参考文献

[1] 机械工程材料手册:金属手册/曾正明主编—7版 北京:机械工业出版社,2010.10.

[2] 实用机械加工工艺手册/陈宏钧主编—3版 北京:机械工业出版社,2009.1.

[3] 实用冲压工艺及模具设计手册/杨玉英主编 北京:机械工业出版社,2004.7.